露天矿台阶爆破过程爆堆空间形态数值分析研究

2022-09-20彭飞

彭 飞

(中铁十九局集团 矿业投资有限公司,北京 100161)

台阶爆破是露天矿常见的爆破工程,为了全面评价爆破效果、实现精准采矿越来越多的学者开始对爆堆形态进行计算分析。爆堆的形态是衡量爆破工程施工效果的主要指标之一,主要通过爆堆高度、抛掷距离等参数反映[1],从而直接影响后续的铲装、运输等工作,甚至严重影响工程的经济效益。

针对爆堆形态预测问题,前人通过不同手段对其进行研究,例如:张云鹏等提出了台阶爆破岩石抛掷初速度模型、抛掷角计算模型和抛掷与堆积物理模型,预测露天矿台阶爆破爆堆形状和岩石抛掷距离[2];于亚伦、高焕新等采用弹道理论模型和Weibull模型对爆堆形态进行预测[3];于灯凯采用高速摄像机分析了不同起爆位置时台阶爆破的岩体破碎过程[4];任少峰、严鸿海等利用高速摄像机和爆破振动测试系统对露天矿含水炮孔进行现场测试监测[5];李胜林、王宗睿等利用无人机航测和Weibull分布模型对爆堆形态进行拟合,并等得到了Weibull函数中参数的取值范围[6];何晓华借助支持向量机模型并考虑影响爆堆前冲距离和后冲距离的影响因素,提出了爆堆前冲和后冲的支持向量机(SVM)预测模型[7];齐留洋、郭建新等提出了基于Weibull分布模型的爆堆形态模拟预测方法,建立了一种操作简单、可操控性的深孔台阶爆破爆堆形态预测模型[8]。由于爆破过程是非常复杂的,无论是现有的弹道理论还是Weibull模型等都具有局限性,大多数的实际爆破工程爆堆形态预测还要依靠爆破工作者的个人经验,准确性和可靠性都很难满足要求。近年来随着计算机仿真技术不断发展,数值模拟方法不断地被应用在爆破领域当中,预测爆破效果成为可能。朱传云、杨军等采用非连续变形分析(DDA)方法对台阶爆破的全过程进行模拟分析,较好地反映了节理岩体在爆生气体作用下破坏、移动的力学过程及爆堆最后形成情况[9,10];苏都都、严鹏等基于离散元PFC2D数值方法对预测台阶爆破爆堆形态,研究了炸药单耗和台阶高度等参数对爆堆形态的影响[11];冷振东、刘亮等利用3DEC离散元软件,研究起爆位置对台阶爆破爆堆形态影响,可以很好的得到爆破后爆堆形态的分布[12]。

对于爆堆整体形态以及爆堆内质点运移轨迹研究以上不同方法各有其优缺点,但由于现场情况的复杂性采用理论分析建立物理模型的方法会影响结果准确性;引入Weibull分布的数学模型只是部分曲线与爆堆形态重合并不能完全代表实际的爆堆形态。采用计算机模拟的方法可以对台阶爆破过程进行模拟,因此本文提出基于岩壁节理精细描述的离散元计算方法,对台阶爆破全过程模拟分析,为露天矿台阶爆堆三维形态分析提供借鉴思路。

1 工程概况

1.1 袁家村铁矿概述

太钢袁家村铁矿,位于山西省岚县梁家庄乡,在岚县城西南方向直线距离15.8 km。矿区与209国道相通至县城有20 km。太原至佳县高速公路S50从矿区附近通过。其地理坐标为:东径111°35′00″―111°36′30″,北纬38°07′45″―38°10′00″,露天采场南北长4.2 km,东西宽1.5~2.6 km的范围内。矿山每年采剥总量为8580万t,其中矿石量2200万t/a,岩石量6380万t/a,生产剥采比2.9。矿山服务年限39年,稳产年限34年。

1.2 三维节理现场调查

为了准确计算爆堆三维形态,本文对袁家村铁矿东部采场1500至1515平台的某一台阶进行三维节理扫描。此次应用的节理岩体调查设备是澳大利亚皇家科学院研发,专门用于矿山岩体节理裂隙调查及分析研究。设备主体由两大部分组成,一部分是体图像采集仪,另一部分是Sirovision图像处理系统。通过现场定点,使用立体图像采集仪对点进行测量位置,为后期数据处理定位使用(见图1和图2)。

图 1 现场测点Fig.1 Field test point

将现场CAE拍照照片导入图像处理系统中,Sirovision图像处理系统是一套强大的图像后处理软件系统,其主要功能是将外业工作采集到的二维图像合成为三维图像,并结合矿山现场所采集岩面的控制点实际坐标对任一合成的三维图像进行地理定位,继而通过手工操作将定位过的三维图像进行拼接,完成矿山现场实际工程的三维模型重建(见图3)。

图 2 现场拍照测量Fig.2 Field photographic survey

图 3 软件合成三维地质图像Fig.3 Software synthesizes 3d geological images

根据1500至1515平台某台阶岩体表面所揭露的图片可知,该区域内存在三组主节理(优势节理)和一系列随机节理,两组优势节理的产状分别为:第一组优势节理:倾角79.9°,倾向279.9°;第二组优势节理:倾角82.3°,倾向140.9°;第三组优势节理:倾角54.3°,倾向45.7°。

1.3 岩石力学参数测试

通过太钢现场取样,准确掌握太钢袁家村矿区矿石及围岩力学特性及力学参数是露采过程中边坡稳定性分析的基本条件,因此东北大学利用现场岩样进行室内岩石力学测试(包括:单轴抗压强度实验、巴西劈裂试验、岩石直剪实验等),如图4所示。可以获得典型岩石的基本力学参数(弹性模量、泊松比、内摩擦角、凝聚力、抗拉强度、抗压强度等)及原岩应力,如表1所示。试件加工与试验过程均在东北大学深部深采中心岩石力学实验室完成,岩石试样测试结果可为后续建立相应的力学分析模型作前期准备工作。本次在露天采场拾取了中风化磁铁石英岩(Fe)岩块,而后在岩块上钻取其标准岩心进行岩石的物理力学测试。

图 4 标准岩石试样Fig.4 Standard rock sample

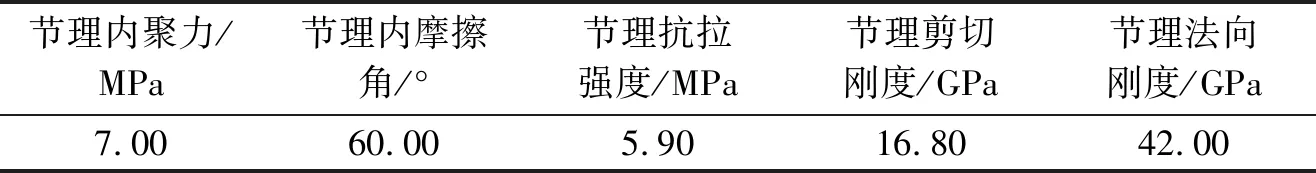

结合前期地质资料、钻孔摄像测量与室内试验的结果,利用Hoek-Brown强度准则计算评估了袁家村岩体的力学参数,使用编程软件Roclabv对数据进行计算获得岩体节理力学参数,结果如表2所示。

表 1 台阶岩石力学参数

表 2 岩体节理力学参数

2 离散元计算分析

2.1 3DEC简介

本文采用离散元计算程序为3DEC软件(3Dimension Distinct Element Code),该程序是以描述离散介质力学性的计算分析程序。物理介质通常呈现非连续性即离散特征,离散特征可以现实表现为材料属性、或细观、宏观构造形态意义上的非连续,离散构成本质决定介质亦呈现力学意义上的非连续特点,即离散介质在受力时呈现的变形不连续现象。

3DEC中动力分析模块可以很好的模拟台阶爆破过程,基于时域法,模拟系统的完全动力响应。3DEC动力分析核心技术包括:速度或应力输入机制;安静边界条件;自由场条件和阻尼技术(瑞利阻尼和粘滞阻尼),特别适用于地震响应、爆破振动、动态能量释放及大体积块体流动等非常规问题的分析求解。

2.2 台阶模型建立

此次现场测试台阶爆破工程场区以磁铁矿为主,岩层产状与构造线一致,区内构造形式主要有三条节理裂隙,断裂构造不发育,区域地块稳定性较好。离散元爆破模拟相关研究,并结合实际工况条件,确定台阶模型台阶上底长12 m,下底长16 m,宽度5 m,高度15 m,坡脚75°,台阶底部留有爆堆平台,如图5所示。准确掌握太钢袁家村矿区矿石及围岩力学特性及力学参数是模拟台阶爆破过程的基本条件,因此利用现场岩样进行室内岩石力学测试得到台阶岩石力学见表1,台阶节理力学参数见表2。

图 5 节理裂隙离散元台阶模型(单位:m)Fig.5 Discrete element step model of joint crack(unit:m)

2.3 求解模型

利用3DEC计算爆破的冲击波采用现场实际监测的振动波速,利用3DEC中的FISH语言将获取得波速作用在爆破孔壁。岩体阻尼是爆破应力波在岩体介质中传播的重要动力学参数,3DEC 软件中瑞利阻尼一般需要输入两个参数来实现,即ωmin和ξmin[13]。依照现场实际情况和前人研究经验,此次模拟选用ωmin=8 rad/s,ξmin=1。

在分析动力学问题时,数值模拟软件一般将模型边界条件设置为粘滞边界(也称为无反射边界),保证应力波在边界上传播过程中不会发生全部反射的情况,通过吸收边界反射的能量以此来模拟无限域,是模拟爆破过程中数值模型的一贯做法。此次数值模拟除了将模型上部和坡面设置为自由边界外,模型底部、后部、左右均设置为粘滞边界。

2.4 爆堆形态模拟

根据现场工况条件对前三排炮孔进行模拟起爆,本次模拟在炮孔中共设置了6个点,每个点上下间隔 6 m,以方便了解其爆后的位置这也是为了更加准确的了解爆破后爆堆形态(见图6)。

图 6 各监测点位置Fig.6 Location of each monitoring point

图7为整个台阶爆破过程各时段的爆堆形态,图8为爆堆的最终形态图。从图7(a)可以看出在爆炸载荷作用下炮孔周围岩石开始出现裂隙,在最小抵抗线处的岩石最先开始向前运动,即台阶中部出现鼓起突出。由张云鹏等研究可知台阶岩石运动速度大小与最小抵抗线有关[2],最小抵抗线越小其运动速度越快,从而造成台阶上下部分岩石运动速度的差异,台阶上部分由于下部速度大上部速度小而向上旋转,台阶下部岩体受重力作用下落。这一过程与栾龙发等采用高速摄影手段对台阶爆破岩石移动规律的研究成果相似[4],表明此次采用3DEC计算的爆堆形态现场观测结果一致并且符合客观认知。

3 爆堆形态及爆点附近质点运动轨迹分析

3.1 爆堆形态分析

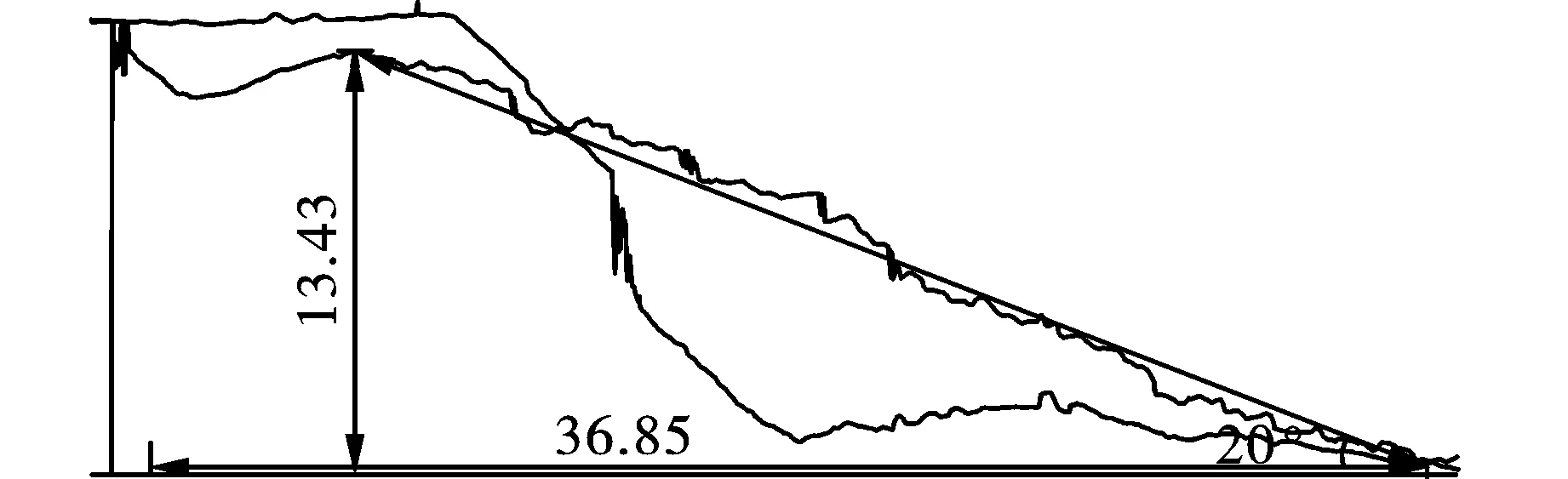

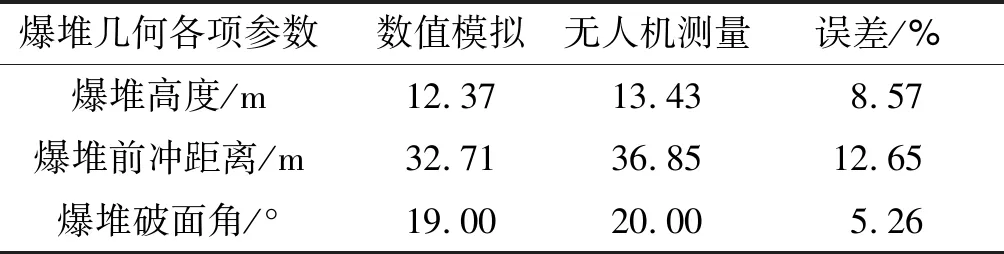

为了进一步验证离散元计算结果的准确性,本文采用无人机对研究区域爆堆形态进行了三维扫描,并与计算结果进行了比较。离散元计算所得爆堆的坡面角度为19°,爆堆高度为12.37 m、爆堆前冲距离32.71 m,具体参见图9。无人机扫描的爆堆形态如图10,图中蓝色线代表爆破前台阶轮廓线,红色代表爆堆轮廓线,爆破后爆堆实际坡面角为20°,爆堆高度13.43 m,爆堆前冲距离为36.85 m,具体参见表3。

图 7 台阶爆破过程Fig.7 Step blasting process

图 8 爆堆最终形态图Fig.8 Final shape diagram of muckpile

图 9 爆堆模拟结果(单位:m)Fig. 9 Muckpile simulation results(unit:m)

图 10 无人机测量爆堆图(单位:m)Fig. 10 Drone measurement of the muckpile map(unit:m)

表 3 数值模拟结果和无人机测量对比

从表3可以看出爆堆高度和坡面角度误差率较小与真实爆堆数据较为吻合,而爆堆前冲距离误差相比于其他两项较大,这是与计算精度、计算时间等有联系,总体上数值分析结果与实际爆堆形态基本相符,利用离散元分析爆堆三维形态是可行的。

3.2 爆点附近质点运动轨迹反分析

在爆堆三维形态基本一致的情况下,对爆堆内部质点的运动轨迹进行了跟踪,在3.4节中模型内部设置了6个监测点,图11为6个监测点在0.01 s、0.03 s、0.07 s、0.09 s及最终位置不同时间段移动的路径图,以方便了解其内部点的运移轨迹。由图10分析可以看出1、2号监测点位于第一排炮孔附近抵抗线长度短,因此相比于3、4、5、6号前冲距离1号点前冲距离达到了26.1 m,2号点前冲距离达到14.71 m,在x方向上呈现出一直向前运动的趋势,在y方向上呈现出先下降后上升再下降的运动趋势,总体运动路径也与爆堆形态相符;3、4号监测点位于第二排炮孔附近受到距自由面处部分岩体抑制前冲距离分别为16.61 m、14.35 m,在x方向上总体同样呈现出向前运动趋势,在y方向上前几个时间段运动比较平稳最后向下运动;5、6号监测点位移第三排炮孔附近由于前面岩体区域较大运动速度必定大大降低导致其前冲距离很小分别为9.18 m、9.83 m,总体运动情况与3、4号监测点相似。

图 11 监测点运动轨迹Fig.11 Monitor the movement track of the point

4 结论

(1)通过数值计算爆堆形态与现场爆堆形态的比对可知,离散元分析方法是模拟露天矿台阶爆破的有效方法。

(2)根据数值计算台阶内部6个质点的运动路径监测曲线可以发现,位于不同排炮孔的质点运移轨迹也不相同,台阶前段1、2号点运动距离较远,运动过程较为明显,这是因为1、2号点处小抵抗线所导致的,根据弹道理论其最先开始运动运动速度大所以前冲运动距离远[3]。

(3)由于本次只采用了数值分析方法去模拟爆堆形态和内部岩石位置,但在实际爆破过程中台阶岩体内部可情况更加复杂,添加现场岩体地质情况可以更好地去反映内部岩石位置和爆堆形态。