无中墙连拱隧道爆破振动监测和安全控制方法*

2022-09-20茶增云范孝刚肖振江孟德生和振海孙印国廖明进

茶增云,范孝刚,肖振江,孟德生,和振海,孙印国,廖明进

(1.云南勐绿高速公路投资开发有限公司,普洱 665000;2.云南交投集团投资有限公司,昆明 650100;3.云南交发公路工程有限公司,昆明 650041;4.中国科学院 武汉岩土力学研究所 岩土力学与工程国家重点实验室,武汉 430071;5.中铁开发投资集团有限公司,昆明 650500;6.武汉科技大学,武汉 430081)

我国云南、四川等地区地形条件复杂,公路、铁路建设中包含大量的桥梁和隧道工程。在隧道建设中,由于受到山地地形、施工区域地质情况等的限制,传统的分离式单洞隧道形式可能并不适用,取而代之的是小净距连拱隧道。连拱隧道具有以下优势:1)避免了洞口分幅路基,减少占地;2)隧道进出口接线要求低、工程量小且线形连接顺畅;3)在傍山或垭口地形条件下,有利于隧道进出口位置的选择和减少隧道长度;4)避免洞口大桥特别是跨河大桥分幅;5)减少进出口边坡开挖工程量,有利于环境保护。国内连拱隧道的设计与应用已有近四十年的历史,建成了大量的连拱隧道,积累了丰富的工程经验[1,2]。早期连拱隧道均设置共用中墙结构,采用中导洞法或三导洞法施工,以减小地下空间跨度,保证隧道围岩和支护结构稳定性。缺点是开挖步骤复杂,效率较低。

近年来,一种新型的连拱隧道形式—无中墙连拱隧道,得到了越来越广泛的应用。这种形式无需中导洞先期施工,而是直接开挖先行洞,待初期支护和二次衬砌施作完成后进行后行洞开挖,其初期支护可搭接于先行洞同侧拱腰位置。这种方法左右洞幅布置更紧凑,且均可采用台阶法开挖,施工效率大幅提升[3]。已有的工程实践证明,这种连拱隧道形式取得了良好的经济和社会效益。

当前,爆破方法仍然是地下隧道掘进最主要的施工方法。在这种条件下,连拱隧道后行洞爆破掘进时,爆炸冲击波和爆破振动不可避免会对先行洞围岩和支护结构产生损伤甚至破坏[4,5],其影响范围可以达到后行洞开挖面前后单洞跨度3倍的区域[6]。实际工程中也发现和产生了此类灾害问题,如先行洞仰拱纵向开裂、隧道大变形、边墙和衬砌支护开裂失稳、塌方等,危及了隧道稳定和人员安全。为此,学者和技术人员对连拱隧道进行了力学和变形特性研究[7-12],揭示了隧道中墙和支护结构破坏失稳的力学机理,认为隧道连接部位复杂的围岩-支护结构作用关系是导致中隔墙区域破坏严重的主要原因。另一方面,爆破振动也对隧道围岩和支护结构的稳定性有很大影响,因此也特别需要加强中墙和连接部位支护结构的振动控制[12-14]。由于连拱隧道在结构和空间布置上的特殊性,施工过程中的安全控制仍是一个难题,无中墙连拱隧道的设计与施工技术也仍需提高与完善。

针对无中墙连拱隧道的爆破施工安全,以云南在曼腊隧道工程为依托,结合连拱隧道爆破振动监测结果,研究后行洞爆破时先行洞洞壁振动速度的传播和衰减规律。采用UEDC离散元软件进行数值仿真,通过实测数据对模型进行评价和优化,衬砌变形和围岩损伤进行分析,提出无中墙连拱隧道单洞法爆破施工的安全控制方法和标准。

1 爆破振动监测及分析

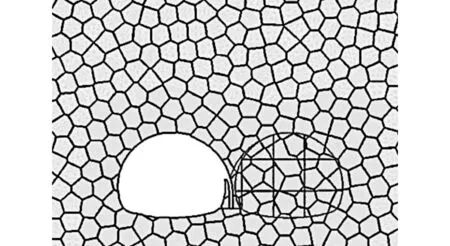

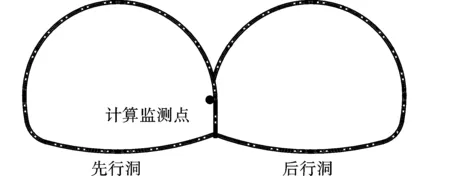

为研究后行洞爆破施工在先行洞洞壁产生的振动速度传播规律,对在建的曼腊隧道进行了爆破振动监测。洞身段采用复合衬砌支护结构,如图1 所示。单拱跨度达12.75 m,高度为9.68 m。采用单洞法爆破施工,台阶法开挖。

图 1 无中墙连拱隧道Fig. 1 Double Arch Tunnel without Middle Wall

1.1 振动监测点布置

振动监测点不能布置在距离后行洞工作面最近的先行洞洞壁位置,因为此处振动过大,常规的速度传感器和粘结材料不能满足测量和固定要求。监测点也不宜过远,增加更多影响因素,难以分析和揭示本质规律。

针对曼腊隧道,根据后行洞爆破掘进情况,确定先行洞内与后行洞工作面同一位置的横截面位置。由此横截面向工作面后方(成洞区)布置3个振动监测点,距工作面轴向距离分别为1 m、1.5 m、3.5 m。要求所有监测点与隧道轴线平行,位于隧道先行洞内迎爆侧的中墙侧壁,距隧道底板1.8 m。沿先行洞隧道轴线上的振动监测点布置分别如图2(a)和(b)所示。见表1。

表 1 爆破振动速度监测结果

图 2 监测点布置示意图Fig. 2 Schematic of fixed monitoring points

1.2 监测结果与分析

后行洞上台阶爆破开挖时先行洞洞壁振速监测结果如表1所示,同一段药量下质点振速峰值(PPV)随轴向距离的增加而减少,同一位置处,PPV随段药量的减少而降低。参照萨道夫斯基公式对传播和衰减规律进行拟合。

式中:V为质点振动峰值;K、α为场地因素及衰减指数;Q为段药量;R为爆源与测点之间忽略高度差之后的水平距离。

图 3 爆破振动衰减规律Fig. 3 Attenuation law of blasting vibration

2 衬砌变形与围岩损伤计算

2.1 数值计算

连拱隧道爆破开挖的衬砌变形与围岩损伤计算采用的是离散元方法,可以方便的处理岩体结构面、隧道开挖、支护结构与岩体的相互作用问题。

(1)数值计算模型

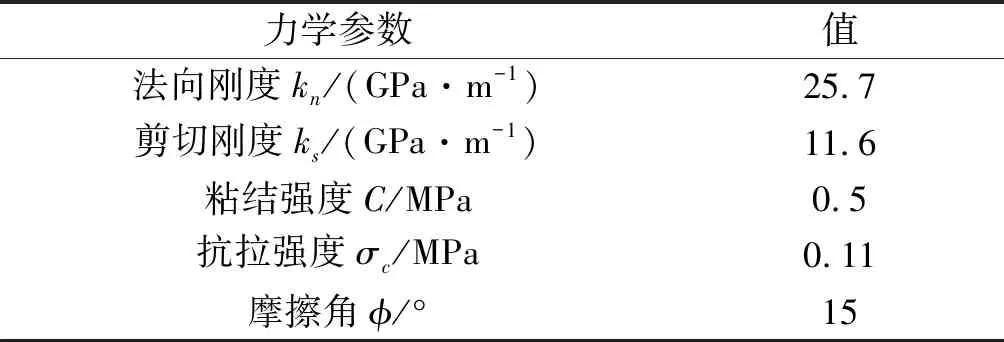

计算时主要考虑洞身段,围岩等级按Ⅳ级考虑,洞身段围岩主要为中风化粉砂质泥岩,裂隙较发育,岩质软,岩体较破碎,稳定性较差隧道埋深最大为70 m。根据实际尺寸建立的离散元计算模型如图4所示,左洞为先行洞,右洞为后行洞,已根据开挖步序和爆破分段情况划分了区块。模型中考虑先行洞锚杆、钢梁和第一、二道衬砌的支护系统的作用。左右隧道中线和第一、二道衬砌之间为充填的爆破减振材料,如图5所示。

图 4 数值计算模型Fig. 4 Numerical model

对于岩石采用理想弹塑性模型,Mohr-Coulomb强度准则作为其屈服准则。岩体节理力学模型采用库仑滑动模型,均为成熟和经典的本构模型,能有效地分析岩土体材料的受力变形、滑动和破坏情况。

(2)爆炸荷载

隧道围岩爆破采用光面爆破技术,每一步序内采用分段爆破,段间起爆间隔时间100~200 ms。主要爆孔布置参数如下:辅助孔钻孔直径d=42 mm,炮孔间距a=70~90 cm,最小抵抗线W=70 cm,钻孔超深10 cm,药卷直径32 mm。周边孔直径d=38 mm,间距35~60 cm,超深10 cm,φ20的小药卷间隔装药。所有炮孔均以炮泥堵塞,堵塞长度不小于20 cm。前期试验爆破期间爆孔深度0.8 m,循环进尺0.6 m。

图 5 减震材料布置Fig. 5 Shock absorbing material arrangement

由于炸药爆破是一个极为复杂的瞬态作用过程,目前主要再用爆炸荷载峰值和适当波形相结合的方法对其进行描述。首先,炸药爆轰产物开始膨胀时的压力按平均爆轰压计算,有

式中:ρ0为炸药密度;D为炸药爆轰速度;γ为爆轰产物的膨胀绝热指数。本工程中使用2#岩石乳化炸药密度约1000~1310 kg/m3,爆轰速度3500~5500 m/s;绝热膨胀指数取3。

对隧洞掘进中的钻孔柱状装药,爆孔岩石壁受到的冲击波压力可以采用下式计算

式中:lb为炮孔长度;取le为装药长度;db为炮孔直径;de为装药直径;n为压力增大系数。

炮孔粉碎区边缘的冲击荷载压力峰值为

式中,λ为粉碎区半径与装药半径之比。

爆炸荷载变化历程为

式中:Pt为随时间变化的爆炸荷载;β为阻尼系数;t为作用时间。

阻尼系数与峰值上升时间tr的关系为

图6为当正压作用时间tr为100 μs时的爆炸荷载曲线。

图 6 爆炸荷载曲线Fig. 6 Blasting load curve

每一开挖步中,从保护先行洞支护结构考虑,在不考虑掏槽爆破的情况下后行洞均从远端(右侧)开始起爆,每一台阶分三段爆破。

(3)材料参数

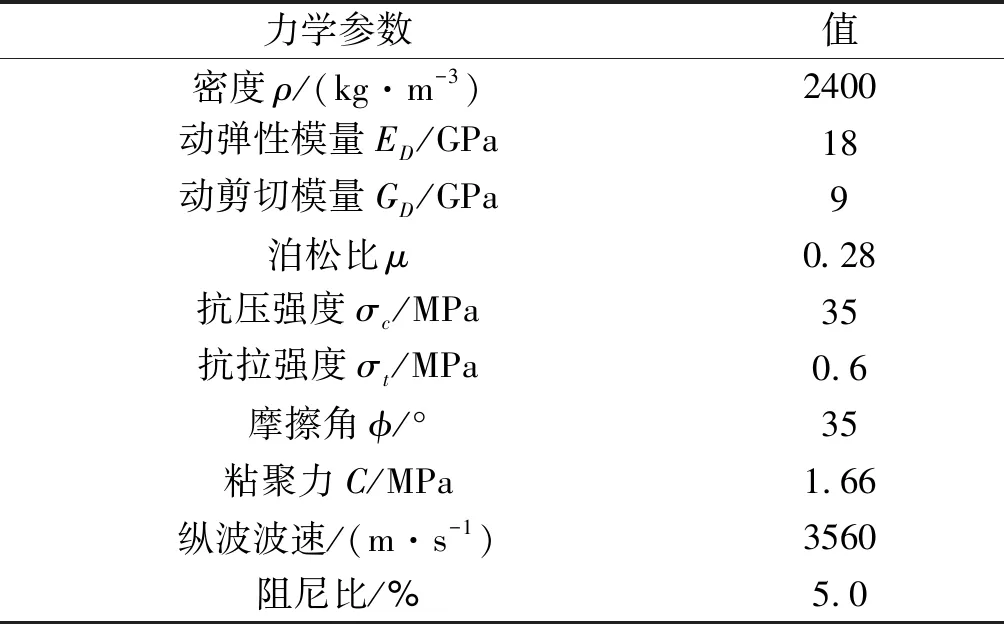

根据工程地质勘察报告和室内岩体力学试验,计算所需的各材料基本物理力学参数如表2、表3所示。

表 2 隧道围岩(岩石)基本参数

表 3 岩石节理基本参数

2.2 计算结果及分析

(1)振动速度

根据振速衰减规律将实测振速曲线按照振速的峰值比值进行放大,可以近似看作工作面处实测振速曲线。同时可由离散元模型计算得到先行洞计算监测点的振动速度曲线。当段药量为10.5 kg、延时100 ms时,实测振动曲线与模型计算振动速度曲线如图7、图8所示,由于振动开始与结束时间不一致,仅比较峰值振速处一小段时间内振速曲线。虽然模型计算结果与实测结果数值上存在差异但变化比较一致,在某种程度上可以说明建立的离散元模型可以反映工程实际,计算结果与实测结果可以相互印证,相互补充。

图 7 隧道断面测点选取位置Fig. 7 Location of measurement point on tunnel section

图 8 监测点振动速度曲线Fig. 8 Vibration velocity curve of 1# monitoring point

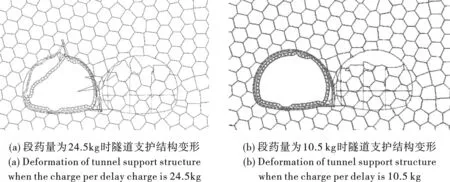

(2)衬砌变形

当段炸药量24.5 kg的情况下、后行洞上台阶开挖,此时刻衬砌单元破坏和变形形态如图9 (a)所示,对应的“一衬”变形量为85.71 cm,“二衬”变形量为97.05 cm。需要指出,受数值计算和接触算法技术所限,此时“一衬”和“二衬”的变形量仅为计算所得的结果,显示二者某些部位相互穿透,表明实际上此时靠近中隔墙区域部分支护结构已经发生了屈服和破坏,失去了承载能力。

当段药量减少为10.5 kg时,“一衬”和“二衬”变形如图9 (b)所示,分别为1.71 cm和0.23 cm。此情况下衬砌结构变形较小,没有发生屈服和破坏。

图 9 先行洞衬砌变形与破坏情况Fig. 9 Deformation and failure of tunnel lining

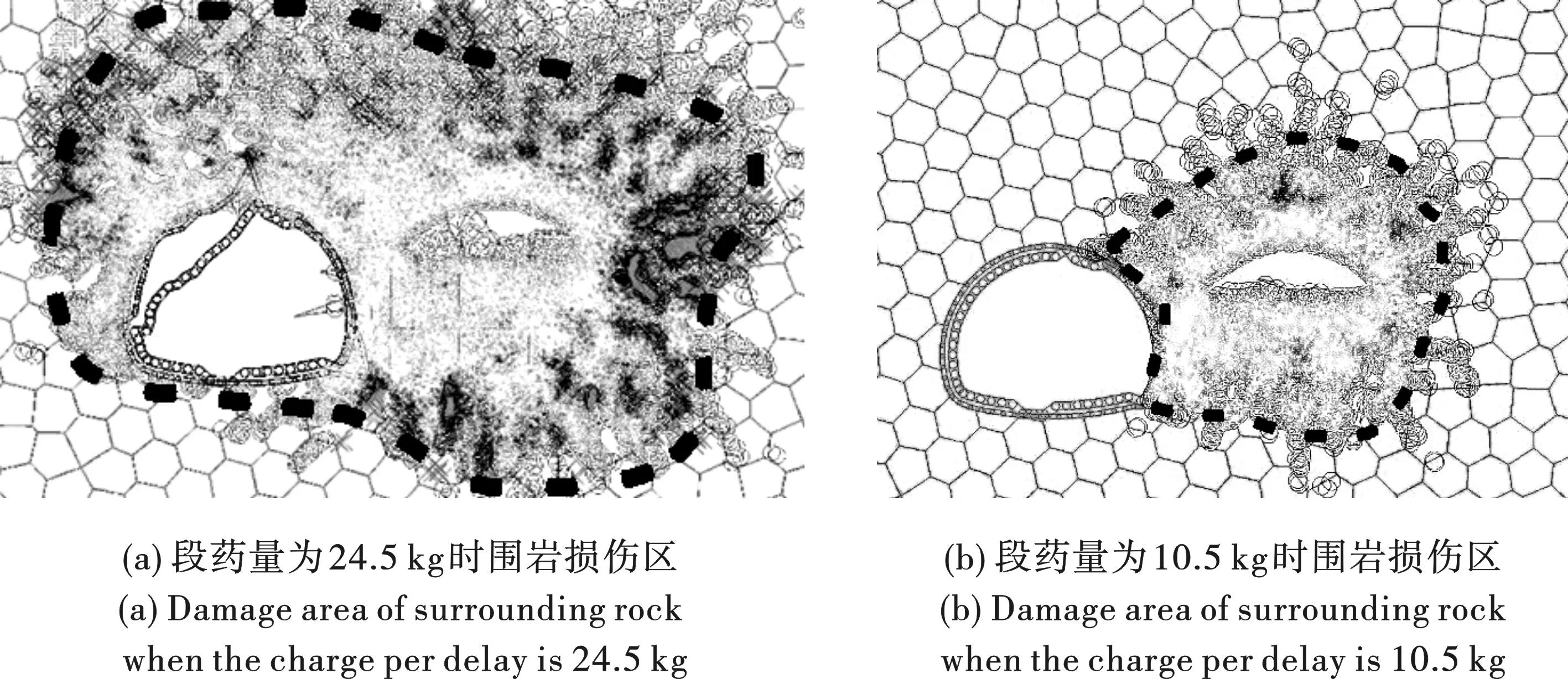

(3)围岩损伤

段药量为24.5 kg时,由于后行洞上台阶开挖爆破产生的围岩损伤区范围约为4.2 m,衬砌发生较大变形,围岩损伤区深度较大。

段药量减小到10.5 kg,围岩损伤区范围约为2.4 m,“一衬”和“二衬”变形量较小。在此情况下衬砌结构没有发生屈服和破坏。由于计算时没有考虑中墙部分加固钢筋网的作用,因此可以认为此时隧道围岩和衬砌支护结构是稳定的。见图10。

图 10 围岩损伤区分布Fig. 10 Distribution of surrounding rock damage zone

3 连拱隧道爆破安全控制方法

3.1 最大段药量确定方法

在确定后行洞工作面开挖的合理段炸药量时,应以产生最大的围岩损伤范围、支护结构变形和屈服区对应的段药量作为确定合理段药量的标准。

首先考虑开挖步序。由于上台阶的开挖为后续开挖创造了自由面,因此在同样条件下,爆破产生的围岩损伤区范围和振动响应将逐步减小。同样地,锚杆和衬砌的变形和屈服范围也将相应减小。

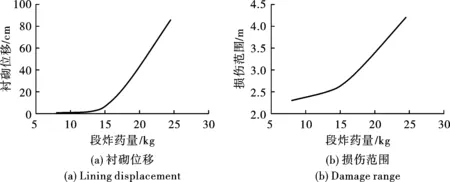

在后行洞上台阶开挖时分别考虑了最大段炸药量从8 kg增加到24.5 kg,先行洞衬砌变形和围岩损伤范围随段炸药量变化关系如图11(a)和(b)所示。

图 11 隧道变形和损伤范围随段炸药量的变化Fig. 11 The deformation and damage range of tunnel vary with the amount of explosive

衬砌等支护结构和围岩相互作用,决定隧道的稳定性。当衬砌出现大范围屈服和损伤时,说明支护结构丧失承载力,此时围岩的损伤深度也迅速增大。衬砌位移可以看作先行洞围岩在爆炸荷载作用下的变形,当段药量超过15 kg时,变形开始加速增长,说明衬砌结构开始出现大范围屈服和较大变形,衬砌对围岩的支护作用丧失,导致围岩损伤区深度也迅速增大。

综上所述,根据后行洞工作面开挖步序设置、围岩等级等因素考虑,建议该区域连拱隧道后行洞爆破开挖时采用分步序分段爆破方式,最大段炸药量不宜超过15 kg。

在后行洞爆破施工中始终确保段药量不大于15 kg,对先行洞衬砌变形进行监测,未出现较大位移,及衬砌开裂。

3.2 振动速度控制标准

基于段炸药量的分析结果,确定最大段药量为15 kg。根据隧道爆破振动监测的成果,当段药量为15 kg,工作面处先行洞中墙侧壁的振动速度可由公式(2)计算得V=22.39 cm/s。建议在后行洞爆破时,于爆破工作面同一平面的先行洞迎爆侧中墙处振动速度不超过22 cm/s。

对于曼腊隧道先行洞较后行洞超前开挖40 m,支护超前20 m。在后续施工中采用上述安全控制方法,对最大段药量进行限制,并持续监测衬砌变形和先行洞洞壁振动速度。全过程中隧道衬砌变形稳定,未出现明显破坏和开裂,振动速度满足标准要求。说明该安全控制方法可靠。

4 结论

(1)通过在连拱隧道先行洞洞壁布置振动监测点,可参照萨道夫斯基公式根据实测数据拟合的得到振动速度衰减规律。采用无中墙连拱隧道形式的曼腊隧道进行单洞法爆破施工在Ⅳ级围岩区下先行洞洞壁振动速度可用萨道夫斯基公式进行预测,可表示为

(2)因为无中墙连拱隧道后行洞爆破时对先行洞衬砌产生不利影响,在保证爆破效率的同时需要对爆破的影响进行控制。通过对先行洞衬砌变形与围岩损伤的分析,提出确保衬砌变形和围岩损伤在安全范围内的最大段药量。对于曼腊隧道在Ⅳ围岩下,建议后行洞爆破时最大段药量不超过15 kg。

(3)为限制后行洞爆破时对先行洞结构产生的不利影响,可以控制振动速度在允许的范围内,以确保衬砌和围岩稳定。针对曼腊隧道,于后行洞爆破工作面同一平面的先行洞迎爆侧中墙处布置振动速度监测点。该测点振动速度允许值为22 cm/s。