基于流程模拟的中药生产过程溶媒回收工艺动态控制方法研究

2022-09-20苗坤宏李佳璇崔彭帝薛启隆

苗坤宏,李佳璇,崔彭帝,薛启隆,于 洋*,李 正, 3*

·药剂与工艺·

基于流程模拟的中药生产过程溶媒回收工艺动态控制方法研究

苗坤宏1, 2,李佳璇1,崔彭帝1, 2,薛启隆1, 2,于 洋1, 2*,李 正1, 2, 3*

1. 天津中医药大学 中药制药工程学院,天津 301617 2. 省部共建组分中药国家重点实验室,天津 301617 3. 现代中医药海河实验室,天津 301617

研究通过流程模拟和过程控制技术优化中药溶媒回收工艺控制结构,建立中药生产过程溶媒回收工艺动态控制方法。针对中药溶媒回收过程中乙醇和水2组分的精馏工艺,在流程模拟平台分别建立添加再沸器热负荷与进料流量比值(Reb/)控制结构的控制系统以及回流物流量与进料流量成固定比值(固定/)控制结构的控制系统。通过考察系统在受扰动条件下运行状态的变化过程,分析了这2种控制结构对于中药溶媒回收工艺运行稳定性的影响。在进料流量以及进料组分的干扰下,Reb/控制结构优于固定控制结构,其减少了系统回复正常工艺状态的过渡时间,更好地保证了塔顶乙醇的回收率。通过对不同设备尺寸模拟系统控制效果的对比,发现所建立的Reb/控制结构具有较强的普适性。进一步说明了Reb/控制结构在中药蒸汽机械再压缩(mechanical vapor recompression,MVR)浓缩工艺控制过程中可以通过增强测控参数关联性,降低控制响应迟滞,减少成本损失和能量浪费,为中药生产自动化控制升级提供了借鉴。

中药生产;自动化控制;溶媒回收;流程模拟;中药蒸汽机械再压缩

中医药作为国民大健康产业的重要支柱,推动产业的转型升级已经成为了新时期的国家战略[1]。为切实加快产业升级,保证药品质量,亟需做到 “质量源于检验”向“质量源于生产制造方式”的转变[2]。在产业升级过程中,实现生产工艺的自动化控制与优化,成为持续改进和提升药品质量的首要途径[3]。

在中药制药过程中,溶媒(如乙醇)在提取、浓缩等工艺过程中被大量使用,因此,溶媒回收效率对于降低生产成本以及生产能耗具有重要意义。目前,国内溶媒回收工艺的控制普遍以人工经验为主,系统控制结构单一,检测参数混杂,参数之间没有形成关联关系,特别当控制系统遇到扰动时,依靠设备本身的控制结构很难使系统快速回归到稳定状态[4-6]。

针对以上问题,本研究采用成熟的化工精馏工艺控制结构[7-9],建立了中药生产过程溶媒回收工艺动态控制方法。通过流程模拟和过程控制技术,对建成的添加再沸器热负荷与进料流量比值(Reb/)控制结构以及回流物流量与进料流量成固定比值(固定/)控制结构的抗干扰性和普适性进行了考察,优选出适合于中药溶媒回收的控制结构,为中药制药其他单元操作自动化、智能化控制提供参考,有助于提升中药生产水平及产品质量。

1 基于流程模拟的中药溶媒回收系统设计

本研究利用Aspen@流程模拟平台构建中药乙醇溶媒回收系统的流程体系如图1所示,混合料液由1号线路进入精馏塔,塔顶3号线路得到乙醇馏出物,塔底5号线路得到塔釜废液。图中出口压力与进料板压力均为1个大气压。在建成的溶媒回收系统中,将筛板塔的塔板间距设置为0.30 m,理论塔板数设置为24,进料温度为饱和泡点温度,混合组分中的乙醇质量分数设置为60.00%。在经精馏塔分离后,工艺目标要求塔顶馏出物中乙醇的质量分数为94.00%,塔釜废液中剩余乙醇的质量分数为0.50%。为进一步考察不同设备定径下的控制系统控制效果,研究给出了处理量为2、6、10 t/h的乙醇-水溶液的设备定径数据如表1所示。

在表1基础上,设置塔顶回流比为4∶1,得到各个塔径条件下的最优工艺参数,如表2所示,用于控制结构流程模拟分析。在表2中,2 t料液处理量条件下进料液的乙醇-水混合组分摩尔流量为70.53 kmol/h,6 t料液处理量条件下的进料液的乙醇-水混合摩尔流量为211.59 kmol/h,10 t料液处理量条件下的进料液的乙醇-水混合摩尔流量为352.64 kmol/h。3种料液处理量条件下的进料液中乙醇的质量分数均为94%。

B1-精馏塔 B2-进料阀门 B3-馏出物阀门 B4-塔釜废液阀门 B5-塔顶泵 B6-塔釜泵

表1 设备定径

Table 1 Equipment sizing

处理量/(t∙h−1)塔高/m塔径/m再沸器长度/m再沸器直径/m冷凝器长度/m冷凝器直径/m 28.001.201.000.502.001.00 68.002.002.001.003.001.50 108.002.602.001.004.002.00

表2 料液衡算数据

Table 2 Data of material balance

处理量/(t∙h−1)进料液质量流量/(kg∙h−1)乙醇的质量分数/%混合组分的摩尔分数/% 进料液塔顶馏出物塔釜废液进料液塔顶馏出物塔釜废液 21 000.0060.0094.000.5036.9985.980.20 62 000.0060.0094.000.5036.9985.980.20 102 000.0060.0094.000.5036.9985.980.20 处理量/(t∙h−1)混合组分的摩尔质量/(kg∙kmol−1)混合组分的摩尔流量/(kmol∙h−1) 进料液塔顶馏出物塔釜废液进料液塔顶馏出物塔釜废液 228.3642.0818.0670.5330.2540.28 628.3642.0818.06211.5990.75120.83 1028.3642.0818.06352.64151.25201.39

2 动态控制系统建立与流程模拟实验

2.1 基本控制器的建立

在图1所示的基本控制系统的基础上,利用比例积分微分(proportion integration differentiation,PID)控制器继电反馈Tyreus-Luben调谐方法建立了对应的压力控制器、进料流量控制器、塔顶和塔釜液位控制器以及温度-组分串级控制器。

在流程模拟平台中,采用系统直接建成的增益()为20.00,积分时间(T)为12.00 min的压力控制器即可满足压力控制要求。同时利用进出口控制阀,对进料流量、塔顶馏出物流量以及塔釜废液流量进行控制[10]。根据经验,进料流量控制器在值为0.50,T为0.30 min时能起到很好的控制效果[11]。在流程模拟计算中,通常将精馏塔第1块塔板默认为冷凝器,最后一块板默认为再沸器[12],故在建立塔顶馏出物流量控制器以及塔釜废液流量控制器时,选择塔板液位为被控变量,控制变量为控制阀开度。由于2个液位控制器都只需要起到比例控制的作用[13],且不需要消除余差,因而在PID控制规律中,选定2控制器的值均为2.00,同时将T设置的相当大来消除积分控制作用,从而保留比例控制。

在建好压力控制器和流量控制器之后,还需要考虑温度与精馏塔中存在的气、液2相组成的对应关系。在这种情况下,温度是主要被控变量。精馏塔温度的主要影响因素包括了再沸器热负荷(Reb)、进料流量(),进料组成(X),回流流量(回),而塔顶馏出物中易挥发组分通常需要在符合工艺要求及经济性的前提下尽可能的提高,保证塔顶轻组分浓度维持在预期的值上,此时单纯的温度控制器虽作用效果迅速,但是对乙醇质量分数并不能起到很好的控制,因此,将馏出物中重组分的摩尔分数作为主被控变量,精馏塔的温度作为辅被控变量,以再沸器热负荷为控制变量建立串级控制。此时进料流量,进料组成则作为干扰。

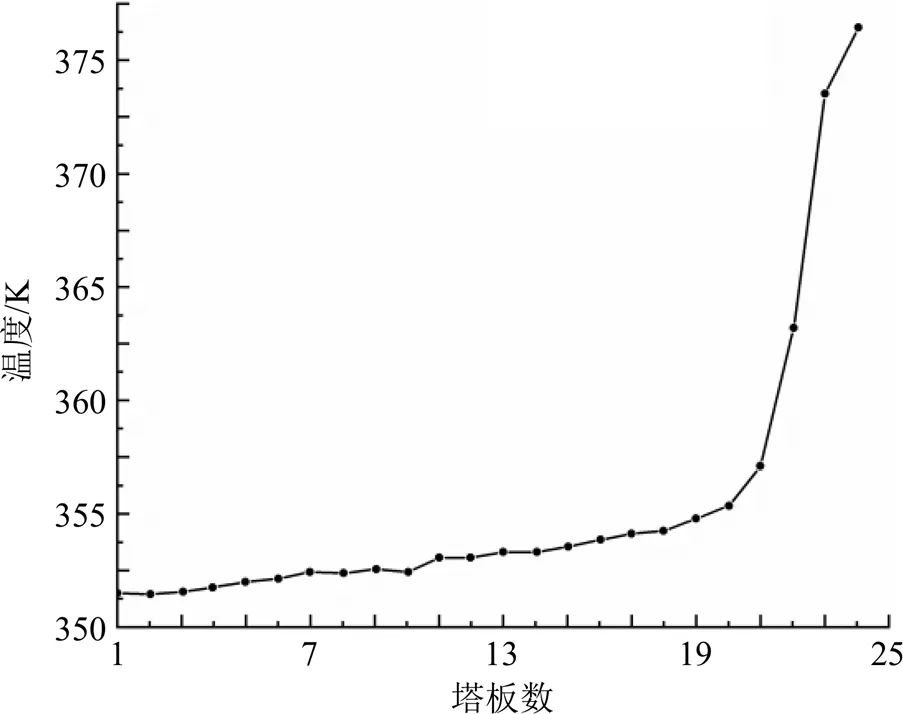

精馏塔中各个塔板的温度都会有不同,需要找到能对整个精馏过程造成最大影响的塔板作为灵敏板,当干扰加入系统时,此塔板的温度变化最大,各组分组成变化也最大。从稳态设计情况下2组分的温度分布图2,可以清楚地观察到第22块板上温度变化趋势最显著,因此本实验将第22块板作为灵敏板,灵敏板温度作为辅控制器的被控变量。

建立的温度-组分串级控制系统如图3所示,在B17中,当输入信号升高时,控制器输出信号降低,同时减小再沸器热负荷。在B14中,当塔顶馏出物中重组分摩尔分数升高时,控制器输出信号降低,并将B14信号传输给B17,由B17进一步控制再沸器热负荷信号降低,避免精馏塔中重组分被过度蒸出。而由于水和乙醇2组分存在共沸,共沸点温度为78.10 ℃,共沸点下乙醇的质量分数为95.60%,水的质量分数为4.40%,因此,塔顶水的摩尔质量不会低于0.12 kg/kmol,故将组分控制器的范围设置为0.12~0.16kg/kmol。

图2 稳态设计情况下2组分的温度分布

由于温度和组分在真正的工厂溶媒回收中信号传递都会存在一定的滞后作用,因此,需要在控制回路上加入一定的死时间来模拟现实生产状态,根据生产控制经验来将温度信号控制的死时间(B10- Δ)设为0.30 min,馏出物中重组分摩尔质量传递的死时间(B15-Δ)设为0.50 min。

除了上述控制器所提到的压力、流量、温度、组分这些关键变量外,回流物流量回以及再沸器热负荷Reb也在溶媒回收系统中提供了重要作用。在建立精馏控制结构的过程中,这2个变量分别对应了添加回流物流量与进料流量成固定比值(固定/)的控制结构以及添加再沸器热负荷与进料流量比值的控制结构(Reb/)。

B7-塔顶馏出物流量控制器 B8-塔釜废液流量控制器 B9-进料液流量控制器 B10-温度控制信号的死时间 B11-建立的压力控制器 B14-组分控制器 B15-馏出物中重组分摩尔质量传递信号的死时间 B17-温度控制器

2.2 添加固定R/F的控制结构

通过料液衡算结果可以发现在进料流量改变时,馏出物流量、塔釜废液流量等都会随着进料流量的改变而成比例变化。因此,在有流量变化的系统中,可以使用含流量比值的控制结构来保证产品符合工艺要求。综上,研究建立了固定/的控制结构来满足设计要求,固定/控制结构如图4所示。

在流程模拟中,B13第1个输入信号为进料摩尔流量,第2个输入信号为固定回流比控制数值,输出信号为回流物的摩尔流量。当B12收到来自B13的信号后,B12判定此时的输入信号大小,若是信号增大则输出信号减小。此外进料液和塔顶馏出物之间存在物料守恒关系,塔顶流出物的摩尔流量又受回流比的影响较大,因此,/控制器也同样受到塔顶馏出物的流量及组分摩尔分数的影响,由此/控制器与系统的进料控制器、塔顶流量控制器之间形成了闭环控制回路,对回流物的质量流量实现了间接控制,有效保证了乙醇质量分数。

在2 t的物料处理量工艺条件下,通过衡算得到如表2所示物料工艺参数。从表2可知馏出物流量为30.25 kmol/h,进料流量为70.53 kmol/h,因此,/的期望值为1.72。控制器参数选择同基本流量控制器,即控制器值为0.50,T为0.30 min。

控制结构建成之后,需要考察系统在阀门开度变化和进料组分含量变化情况下的抗干扰性能,所以在稳定生产2 h后立即改变进料阀门开度,其中开度±10.00%的控制效果如图5所示,开度±15.00%的控制效果如图6所示。各个图中系统变化数据如表3所示。在设计点乙醇的质量分数为60.00%稳定运行条件下,系统立即调整进料乙醇的质量分数至50.00%和70.00%。在2种不同进料组分情况的扰动下,系统的控制效果如图7所示。

B12-R/F控制器 B13-乘数器

图5 固定R/F控制结构下阀门开度±10.00%控制器控制效果图

图6 固定R/F控制结构下阀门开度±15.00%控制器控制效果图

表3 不同控制结构下不同进料阀开度条件的系统状态变化趋势

Table 3 Change trend of system state under different control structures and different feed valve opening conditions

控制结构进料阀门开度/%进料摩尔流量的扰动偏差/%灵敏板温度变化偏差/%再沸器热负荷最大偏差/%塔顶馏出物流量最大偏差/%塔顶乙醇摩尔分数最大偏差/%塔釜乙醇损失率最大/%塔顶乙醇回收率/% 固定R/F±10.00±15.00±0.30±20.00±15.00±0.050.2594.18 ±15.00±25.00±0.50±30.00±25.00±0.060.3094.17 QReb/F±10.00±15.00±0.30±20.00±15.00±0.050.3094.18 ±15.00±30.00±0.50±30.00±25.00±0.050.4594.18

在该控制结构中,虽然对于塔顶馏出物流量以及组分可以实现间接的控制,但该控制方式和控制效果全面性不足,并且控制中弱化了精馏塔温度对于塔顶馏出物组分带来的影响。为了进一步完善控制结构的问题,研究建立了添加再沸器热负荷与进料流量比值的控制结构。

2.3 添加QReb/F的控制结构

在进料流量改变时,塔板上的温度和组成都会产生较大变化,但是再沸器热负荷并不能在第一时间实现调节。结合“2.2”项的分析,温度对于中药溶媒回收系统影响较大,因此,在进料流量改变前,如果再沸器热负荷不能产生调节,则会对温度产生影响。针对这种现象,采用加入前馈控制结构来解决,如图8所示。前馈控制器通过乘数器B16与B14、B15、B17相连接,B16的第1个输入信号为进料流量,第2个输入信号为再沸器热负荷与进料流量的比值,B16的输出信号为再沸器热负荷。再沸器热负荷受提馏段料液摩尔流量和温度变化的影响,因此B16还会收到B17传来的温度反馈信号,实现再沸器热负荷与进料流量比值的修正。该控制结构在B9、B10、B14、B15、B17以及B16之间形成新的闭环回路,该回路即为添加Reb/的控制结构。

图7 固定R/F控制结构下不同进料组分系统的控制效果图

新建立的Reb/控制结构在控制参数上发生了变化,温度控制器和组分控制器参数的第2次继电反馈测试及整定结果显示:温度控制器值为1.67,T为3.96 min;组分控制器值为52.64,T为11.88 min。

为考察该系统结构的抗干扰性能,在稳定生产2 h后立即改变系统的进料阀门开度,其中开度±10.00%的控制效果如图9所示,开度±15.00%的控制效果如图10所示。图9、10系统变化数据如表3所示。同时还需要考察进料组分变化对于系统性能的影响,分别将乙醇的质量分数调整为50.00%和70.00% 2种情况。在2种不同进料组分情况的扰动下,系统的控制效果如图11所示。

图8 QReb/F控制结构

Reb/控制结构通过建立简单的前馈控制器实现了对再沸器热负荷和进料流量的控制,同时也实现了对温度-组分的间接控制,其中最重要的是通过上述控制器变量以及基础控制器中的塔顶馏出物流量控制器、塔釜废液流量控制器对整个溶媒回收过程的热量实现了整体的控制。

2.4 固定R/F控制结构与QReb/F控制结构比较

在表3中发现,Reb/控制结构在受到进料阀门开度加大的干扰下,塔顶乙醇摩尔分数的最大偏差波动范围一致,均为±0.05%,而固定/控制结构的塔顶乙醇摩尔分数最大偏差随阀门开度变大而变大。从乙醇回收率方面考虑,Reb/控制结构系统的乙醇回收率受系统干扰影响更小。

通过图5、6以及图9、10对比发现,2种控制结构在面对干扰情况时,系统重新恢复稳定状态的过渡时间如表4所示。从表中可以发现,Reb/控制结构的馏出物流量变化过渡时间以及灵敏板温度变化过渡时间均小于固定/控制结构的过渡时间,这表明在受到系统干扰时,Reb/控制结构能够更快地让系统达到稳定状态。

综上,Reb/控制结构的抗干扰能力更优于固定/控制结构的控制系统,且Reb/控制结构的系统控制更为全面,引入的再沸器热负荷变量控制可以对能耗大小完成数字化控制监测,因此,在实际建立控制系统时,优先Reb/控制结构。

3 更改设备定径后的控制系统比较

上述比较仅仅是在料液处理量维持2吨的工艺条件下进行的流程模拟,系统的进料流量和设备定径较小,这将造成所建立的控制结构系统搭载在不同大小的设备上能否适用,系统的控制效果能否相同的不确定性。因此,使用表1所示的设备定径数据,在上述建成的Reb/控制结构的基础上分别对3种不同尺寸设备的动态控制效果做了比较。在系统控制2 h处,给系统加入“将进料液阀门开度调到40.00%”的干扰,观察控制系统对进料摩尔流量变化,灵敏板温度变化、再沸器热负荷变化、塔顶馏出物流量变化、塔顶乙醇摩尔分数变化以及塔釜乙醇损失率变化情况,变化曲线如图12所示。

图11 QReb/F控制结构下不同进料组分系统的控制效果图

表4 2种控制结构加入干扰后的过渡时间对比

Table 4 Comparison of transition time between two control structures with adding disturbance

控制结构阀门开度%过渡时间/min 馏出物流量变化灵敏板温度变化 固定R/F±10.0060.0060.00 ±15.0060.0060.00 QReb/F±10.00 10.00>60.00 ±15.00 10.00>60.00

由曲线结果可知,当干扰加入系统之后,3种料液处理量的进料摩尔流量变化趋势相同,尽管余差存在一定的区别,但是都稳定在了20.00%左右。此外,可以观察到3种料液处理量下的控制系统的控制效果之间相差不大,在10 t料液处理量的工艺条件下,所使用的溶媒回收设备的控制过渡时间和过渡过程的最大偏差较其他两种料液处理量条件有一定程度的减小。

经过对比不同料液处理量下的系统控制效果可以发现,建立的Reb/自动控制系统结构普适性较高,能满足不同设备的设计控制要求,因此,可以考虑将其拓展到中药生产的其他工艺设备控制之中,并根据工艺特性及问题,进行结构定制设计。

4 讨论

通过对干扰条件下不同控制结构的系统控制效果分析,确定在进料流量以及进料组分变化的干扰下,Reb/控制结构和固定/的控制结构均能满足中药溶媒回收控制要求。控制系统的塔釜废液中乙醇的损失率不高于0.22%,系统能够维持塔顶乙醇组分的恒定,在加入进料流量干扰的情况下,塔顶乙醇摩尔分数变化的最大值不超过0.10%,系统的鲁棒性良好。其中Reb/控制结构可以更迅速地实现对灵敏板温度以及馏出物流量的调节,有效减少了过渡时间。同时Reb/控制结构系统的乙醇回收率受系统干扰影响更小,控制过程更稳定,并且该结构在建立的过程中引入了再沸器热负荷控制变量,这将为溶媒回收的能耗分析提供有效帮助。

图12 3种料液处理量下的动态控制效果

在系统结构应用范围考察方面,Reb/控制结构的控制系统可以很好地应用于不同设备设计的中药溶媒回收系统中,且设备越大,具备该控制结构的系统受到干扰后完成整定所产生的过渡时间和变化偏差越小,系统稳定性越高,抗干扰性能越优越。

在目前的国内制药企业中,基于上述2种控制结构设计的溶媒回收系统均有应用:天津中一制药有限公司在中药提取过程中融入了具备Reb/控制结构的溶媒回收系统用来精馏提取溶媒,促进溶媒的循环利用,降低生产成本;天士力医药集团有限公司基于公司生产制剂要求,建立了面向制剂干燥过程的溶媒回收系统;此外司太立制药有限公司也构建了3500 t/年的乙醇脱水溶媒回收系统,实现料液经溶媒回收系统处理后的馏出液含水率小于0.5%的工艺目标。为了更好的保证溶媒回收系统的稳定性和溶媒回收率,可以在符合设备改造成本要求的前提下,将具备/控制结构的溶媒回收系统改造为具备Reb/控制结构的溶媒回收系统。

为了将Reb/控制结构的应用范围进一步推广,本实验以中药生产中常用的蒸汽机械再压缩(mechanical vapor recompression,MVR)浓缩工艺为例,针对工艺生产过程中存在的问题提出了控制结构改进建议作为参考。国内大量的MVR浓缩工艺通常采用传统的PID控制器控制生蒸汽阀门的开度,以此实现对药液温度的间接控制,但该控制模式存在滞后大、温度波动明显的问题。其次大多数装置没有2次蒸汽温度控制回路,对于2次蒸汽温度的控制主要以人工调整压缩机频率及药液温度设定值来完成。此外在整个浓缩过程中,蒸发量作为评价工艺质量的重要参数,很多浓缩设备是没有设计控制回路去完成蒸发量控制的[14-16]。

基于上述工艺控制中存在的问题,本实验建立的Reb/控制结构如图13所示。该结构可以解决关联参数控制响应迟滞的问题,丰富控制回路及关键测控参数,有助于业主更好的把控工艺生产过程,降低人工操作风险,提高产品质量,减少成本损失和能量浪费,为后期进行设备及工艺智能化升级改造提供便利。

B1-换热器 B2-出液控制阀 B3-真空泵 B4-蒸发器强制循环泵 B5-蒸发器 B6-压缩机 B7-分离器 B8-生蒸汽流量控制器 B9-料液温度和生蒸汽流量比例乘数器 B10-料液温度控制器 B11-料液温度信号传递的死时间 B12-2次蒸汽温度信号传递死时间 B13-2次蒸汽温度控制器 B14-2次蒸汽温度和2次蒸汽冷凝液流量比例乘数器 B15-2次蒸汽冷凝液流量控制器

在Reb/控制结构的使用方面,还可以利用该结构进一步建立中药生产过程实时优化的动态预测控制方法,构建基于数据与算法驱动的中药生产过程自感知、自学习、自决策、自执行、自适应的数字孪生系统提供保证[17]。

利益冲突 所有作者均声明不存在利益冲突

[1] “十四五”智能制造发展规划专家系列解读 [J]. 智能制造, 2022(1): 9.

[2] 程翼宇, 钱忠直, 张伯礼. 创建以过程管控为核心的中药质量控制技术体系 [J]. 中国中药杂志, 2017, 42(1): 1-5.

[3] 柴天佑. 工业过程控制系统研究现状与发展方向 [J]. 中国科学: 信息科学, 2016, 46(8): 1003-1015.

[4] 易海龙. 年处理6000T中药材的自动化提取车间设计与性能评价研究[D]. 广州: 暨南大学, 2018.

[5] 冷胡峰, 龙勇涛, 万小伟. 中药提取生产过程及自动化控制研究 [J]. 科技风, 2019(31): 206.

[6] 程翼宇, 张伯礼, 方同华, 等. 智慧精益制药工程理论及其中药工业转化研究 [J]. 中国中药杂志, 2019, 44(23): 5017-5021.

[7] 王晓红, 田光珍, 谢力, 等. 萃取精馏分离乙酸乙酯-乙腈共沸物系的优化与控制研究 [J]. 青岛科技大学学报: 自然科学版, 2017, 38(4): 71-77.

[8] 胡鸿宾, 宋红荣, 叶庆国. 共沸精馏回收正丁醇的模拟与优化 [J]. 青岛科技大学学报: 自然科学版, 2011, 32(6): 614-616.

[9] 马文婵, 孙建杰, 魏洪普, 等. 萃取法分离乙腈、乙酸乙酯和水混合物的研究 [J]. 应用化工, 2010, 39(5): 781-782.

[10] 张治山, 刘美苓, 张青军, 等. 二甲醚/甲醇/水液相侧线精馏塔的模拟与控制 [J]. 山东科技大学学报: 自然科学版, 2017, 36(1): 63-71.

[11] 华涛, 邱洁, 何桂春, 等. 分壁精馏塔分离五元体系的稳态及动态研究 [J]. 石油化工, 2018, 47(8): 827-834.

[12] 张秋香, 杨学园, 熊丹柳,等. 从抽余油中分离甲基环戊烷 [J]. 化工进展, 2010, 29(2): 375-380.

[13] 孔录, 董秀芹, 张敏华. 高浓度乙烯精馏塔灵敏板选择的动态模拟研究 [J]. 计算机与应用化学, 2014, 31(5): 562-566.

[14] 陈玉宣, 张居宾, 俞文光, 等. 中药浓缩过程控制思路与方法 [J]. 世界中医药, 2021, 16(23): 3409-3413.

[15] 李舒艺, 伍振峰, 岳鹏飞, 等. 中药提取液浓缩工艺和设备现状及问题分析 [J]. 世界科学技术—中医药现代化, 2016, 18(10): 1782-1787.

[16] 钟文蔚, 黎万钰, 丁菲, 等. 基于中药水提液浓缩过程溶液环境特征参数相关性的瞬时能耗计算方法探索—以玉屏风散水提液为例 [J]. 中草药, 2021, 52(7): 1937-1944.

[17] 于洋, 苗坤宏, 李正. 基于数字孪生的中药智能制药关键技术 [J]. 中国中药杂志, 2021, 46(9): 2350-2355.

Study on dynamic control method of solvent recovery process in traditional Chinese medicine production based on process simulation

MIAO Kun-hong1, 2, LI Jia-xuan1, CUI Peng-di1, 2, XUE Qi-long1, 2, YU Yang1, 2, LI Zheng1, 2, 3

1. College of Pharmaceutical Engineering of Traditional Chinese Medicine, Tianjin University of Traditional Chinese Medicine, Tianjin 301617, China 2. State Key Laboratory of Component Traditional Chinese Medicine, Tianjin 301617, China 3. Haihe Laboratory of Modern Chinese Medicine, Tianjin 301617, China

The control structure of the recovery process of traditional Chinese medicine (TCM) solvent was optimized by process simulation and process control technology, and the dynamic control method of TCM solvent recovery process was established.Based on the distillation process of ethanol and water in the recovery process of TCM solvent, the control system with the ratio of heat load of reboiler to feed flow (Reb/) and the control system with the fixed ratio of reflux flow to feed flow (fixed/) were respectively established on the simulation platform to complete the process control. The effect of these two control structures on the operation stability of the recovery process of TCM solvent was analyzed by investigating the operating state change process of the system under disturbed conditions.TheReb/control structure was better than the fixedcontrol structure under the interference of feed flow and feed components, which reduced the transition time for the system to return to normal process state. TheReb/control structure can better maintain the stability of the ethanol recovery rate.After comparing the control effects of simulation systems with different equipment sizes, it was found that theReb/control structure had strong universality. In the paper, theReb/control structure was further discussed in mechanical vapor recompression (MVR) concentration control process. The control structure had many advantages in the process, such as the stronger control parameter correlation, the shorter control response delay, the less cost and energy consumption. Therefore, it will provide a reference for the upgrading automation control of TCM production.

Chinese medicine production; automatic control; solvent recovery; process simulation; mechanical vapor recompression

R283.6

A

0253 - 2670(2022)18 - 5636 - 13

10.7501/j.issn.0253-2670.2022.18.006

2022-04-08

国家“重大新药创制”科技重大专项(2018ZX09201011);国家自然科学基金面上项目(82074276);国家中医药管理局创新团队与人才培养计划(ZYYCXTD-D-202002);天津中医药大学研究生科研创新项目(YJSKC-20201025)

苗坤宏,硕士研究生,研究方向为中药制药过程智能控制。

于 洋,助理研究员,研究方向为中药制药工程技术研究与产业转化。E-mail: yuyang@tjutcm.edu.cn

李 正,研究员,研究方向为中药制药工程技术研究与产业转化。E-mail: lizheng@tjutcm.edu.cn

[责任编辑 郑礼胜]