线圈外置式磁流变液减震器的结构设计与磁场仿真

2022-09-20龙江赵峰

龙江,赵峰

(中国民用航空飞行学院航空工程学院, 四川德阳 618300)

0 前言

在飞机的组成部分中,起落架性能的优劣直接影响飞机飞行时的安全性与舒适性,因此在起落架上安装减震装置,目的是最大程度吸收动能,从而保证飞机的安全并且给乘客提供舒适的出行体验。现代飞机的起落架主要使用轮胎和减震器来实现减震的目的,其中在着陆撞击时所产生的动能只有一小部分会被轮胎吸收,剩余部分将由减震器吸收并消散掉。因此,减震器的设计优化一直是现代民用航空飞行中的关键问题,也被认为是进一步提高民用航空飞行可靠性和飞行寿命的必然需求。目前,飞机上使用的减震器一般为油气式减震器。它利用变截面的油针或横截面积可变的阻尼孔,通过改变油液流经阻尼孔的横截面积来达到改变阻尼力的效果。但是,这种被动调节式的减震器一般是按照经验方法或结构优化的方法设计结构参数,其阻尼力的调节范围有限。在飞机起落架撞击地面时,减震器只能按照所设计的结构利用活塞杆的伸缩来被动地产生阻尼力,从而实现减震的目的。因此,它不能够根据路面的实时信息进行负反馈调节,也无法在不同的工作状况下获得不同的阻尼力。针对这一问题,许多学者对减震器的半主动控制展开研究。经过不懈的研究,在20世纪40年代,一种新型材料磁流变液被RAINBOW教授带入人们的视野中。

磁流变液的性质可以根据外加磁场的改变而改变。在没有外加磁场施加时,它表现为流动性强的流体,当施加磁场时,它的黏度会发生改变,在5 ms的时间内能够增加几个数量级,呈现出类似固体的性质。这种材料在桥梁、汽车等领域已经被广泛使用。将磁流变液应用于飞机减震器能够很好地解决减震器只能被动调节阻尼力的缺陷,磁流变液减震器能够通过改变电流大小来改变磁场强度,进而改变阻尼力的大小,同时可以根据路面实时状况以输入信号的方式来实现减震器的半主动控制。至今,已有很多学者针对磁流变液减震器进行了相关研究。2000年,美国YANG设计了一款能够承受200 kN阻尼力的磁流变液减震器,通过仿真和实验对该减震器的减震性能进行了详细测试。之后,GORDANINEJAD和BREESE在前人研究的基础上开发了双活塞式的磁流变液阻尼器。李生寿通过磁场仿真讨论了在线圈内置的情况下单线圈与双线圈的磁场区别。祝世兴和白玉探讨了应用磁流变液对起落架减震器动态性能的控制研究。都昌兵等设计了双通道的磁流变液减震器,通过增加阻尼通道长度对磁场分布进行了进一步的优化。倪卫国在前人研究的基础上对线圈内置式的磁流变液减震器的结构设计方法进行了系统的归纳和总结。徐晓美和富春提出了单线圈外置式磁流变液减震器,分析电流对其磁感应强度的影响。

磁流变液减震器的线圈布置方式分为内置和外置两种。在以往的诸多研究中,大多数人都认为将线圈置于工作缸内可以使漏磁达到最小,并且线圈通电产生的磁力线能够直接在阻尼间隙与活塞头之间形成闭合曲线,使磁感应强度达到最大。但是随着研究的不断深入,研究者发现线圈内置会导致线圈在工作过程中发热从而影响磁流变液的黏度,进而影响减震器的减震性能。由于线圈内置,线圈的安装拆卸存在很大难度。因此,提出线圈外置式磁流变液减震器是解决当前问题的必要措施。

本文作者在前人研究的基础上,研究外置线圈的布置方式,将单线圈、双线圈外置的情况进行仿真分析,得出线圈外置时单、双线圈的间隙处磁感应强度随电流的变化规律。确定线圈的布置方式,并研究不同结构参数对间隙处磁感应强度的影响。

1 结构设计

1.1 磁流变液减震器结构设计

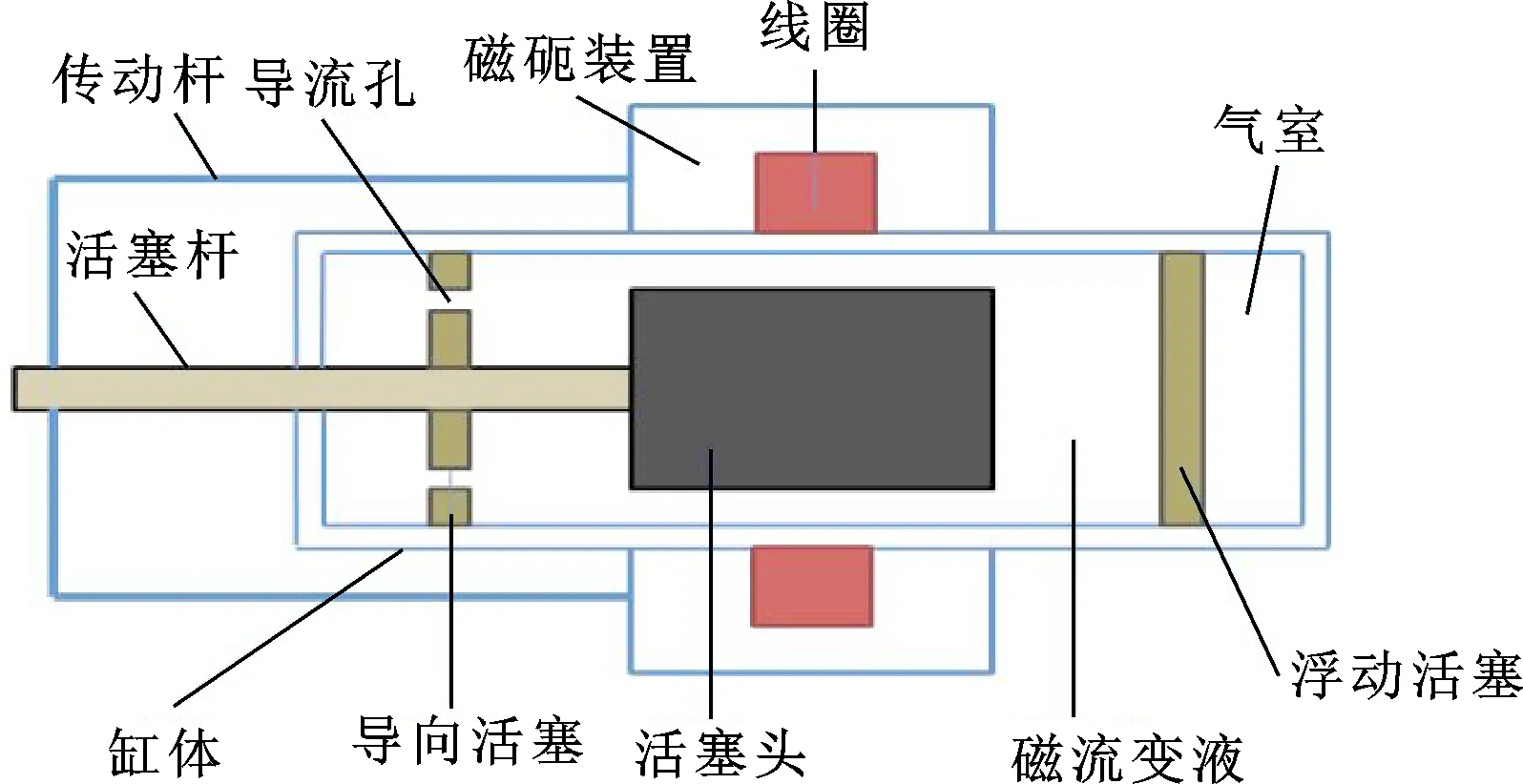

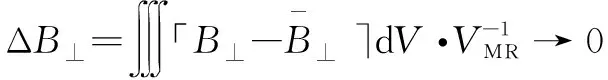

外置式磁流变液减震器的结构设计如图1所示。减震器由线圈、导磁材料、活塞杆、活塞、导流活塞、浮动活塞、气室、缸体、密封圈组成。线圈布置于缸体外侧,将线圈与活塞固定连接,使得线圈能够与活塞同步运动,线圈采用螺栓固定在缸体上。若直接将线圈绕于缸体上,由于线圈是不导磁材料,产生的磁力线会平行于阻尼通道,因此需要使用导磁材料在线圈外围建立磁砈机构,使线圈产生的磁力线能垂直通过阻尼通道。在减震器尾部建立气室,能够使活塞杆的运动更加灵敏,当磁流变液失效时,能够作为一般减震器进行工作。当线圈通电时,线圈产生磁场,磁力线经过磁砈,穿过缸体、间隙以及活塞,最终流回导磁砈,形成一个闭合的回路。

图1 减震器结构简图

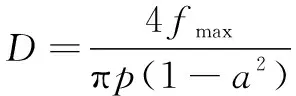

首先确定缸体内径,采用以下公式计算:

(1)

其中:为缸体直径;为减震器最大工作载荷;为减震器缸体允许承受的最大压力;为活塞杆直径。在此算例中,取为3 600 N,为500 MPa,为30 mm,代入公式得为60 mm。然后,确定缸体的壁厚,用下列公式进行计算:

(2)

其中:为壁厚;为许用压力;为内径,[]为缸体的许用正应力。在此算例中,取为235 MPa,为60 mm,[]为600 N/mm,代入公式可得≥1.5 mm。如果壁厚过小,则不满足磁路要求,达不到导磁的目的,同时强度也会不满足要求,因此取=2 mm。通过阅读相关资料可以得到,磁流变液减震器的间隙应在1~3 mm内取值。当间隙过大时,磁流变液流动性会变强,通过阻尼通道的难度降低,从而降低阻尼性能;当间隙过小时,又会使生产加工变得困难。综合考虑以上因素,间隙取2 mm。

1.2 磁路设计

磁流变液有剪切式、流动式和挤压式3种工作模式。采用间隙式磁流变液减震器,为增加磁感应强度,文中采用剪切与挤压混合模式,使磁力线最大程度垂直通过间隙通道。磁路设计如图2所示。

图2 磁路简图

如图2所示,为线圈的宽,为8 mm;为线圈的高,为10 mm;为外导磁材料的高度,为15 mm;为缸体壁厚;为缸体与活塞之间的间隙;为活塞高度的1/2。

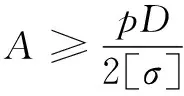

磁流变液减震器的磁路设计应该要使线圈产生的磁场在垂直方向对磁流变效应的影响最大,使磁力线更多地垂直穿过间隙,这样才能够产生更大的阻尼力。即应该满足以下关系式:

(3)

(4)

(5)

(6)

磁流变液减震器的磁路结构中主要应用的是垂直方向的磁力线,因此要使垂直方向的磁感应强度最大,平行方向的磁感应强度最小。同时,如果将线圈直接绕在缸体上,会因为线圈材料的不导磁性使得产生的磁力线平行于间隙,造成磁感应强度最小。因此,为使线圈产生的电流能够穿过缸体进入减震器,需要在线圈的周围施加导磁材料用于引导磁力线。若将线圈全部绕满缸体,又会造成材料的浪费,因此需要将线圈与活塞杆连接,使线圈与活塞同步运动,能够在活塞运动的任意位置均产生磁场。

2 仿真分析

2.1 材料选择

线圈选择不导磁材料,磁导率设置为1。活塞选择DT4电工纯铁,其材料参数如表1所示。

表1 电工纯铁的电磁性能

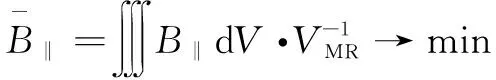

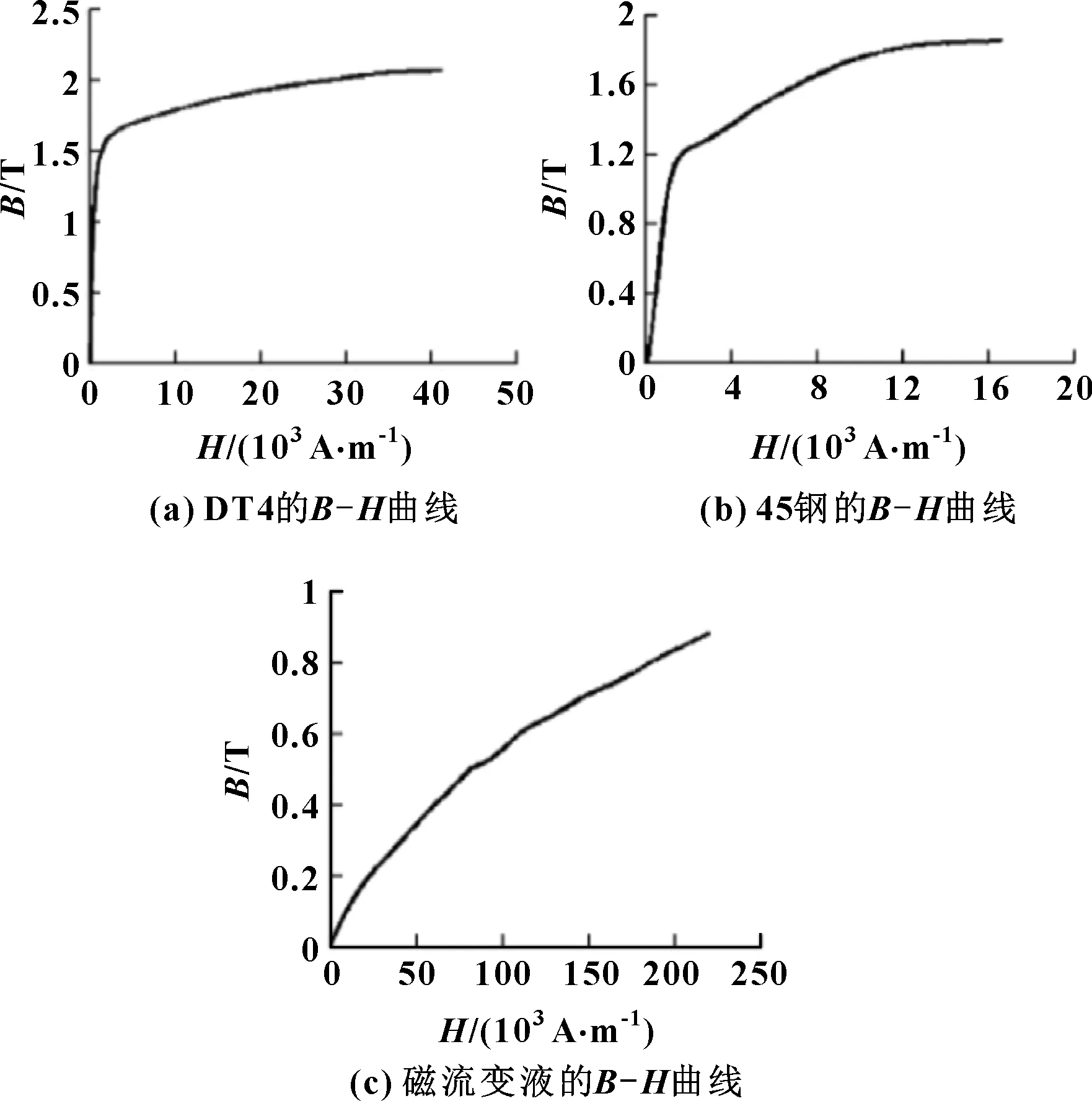

磁流变液选择MRF-122EG,其磁饱和强度为1.5 T。图3所示为磁流变液、45钢、电工纯铁DT4的-曲线。

图3 材料的B-H曲线

在线圈内置时,缸体材料需使用不导磁材料,避免磁力线向外流出。但是在线圈外置时,需要使用导磁缸体使磁力线形成闭合回路。边界施加为磁力线平行。电流负载选择电流密度加载方式。图4所示为仿真模型。

图4 仿真模型

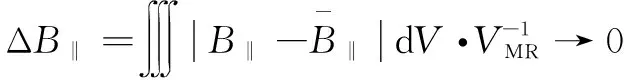

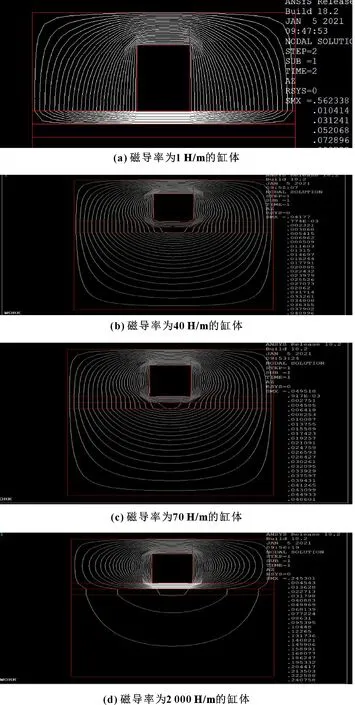

建立仿真模型后,分别选择磁导率为1、40、70、2 000 H/m的材料进行仿真分析,结果如图5所示。

由图5(a)可以看出:当缸体材料为不导磁材料时,线圈产生的磁力线会不经过缸体在外围导磁材料形成闭合回路,因此缸体需要选择导磁材料。从图5(b)(c)(d)可以看出:当磁导率增加时,通过间隙处的磁力线增加,磁场增强,磁感应强度增加,但是当磁导率增加到2 000 H/m时,磁力线由缸体流回形成闭合回路,因此缸体的磁导率不宜过高。综上所述,最终选择磁导率为70 H/m的缸体材料。

图5 不同缸体材料的磁力线

2.2 单双线圈仿真对比

基于线圈内置式的研究,当线圈缠绕在缸体上时,应针对单线圈和双线圈的布置方式进行对比。采用3种布局方式,分别是2种单线圈和1种双线圈。和分别代表线圈两端距离活塞顶端的距离,代表双线圈之间的距离,代表线圈的槽宽。单线圈1中==12 mm、=16 mm。单线圈2中=8 mm、==16 mm。双线圈中,==8 mm、=8 mm、=8 mm。在3种结构模型中,所输入的电流密度相等,材料属性一致,单元类型相同,将它导入APDL中,得到如图6所示的3个仿真模型。

图6 3种线圈布局仿真模型

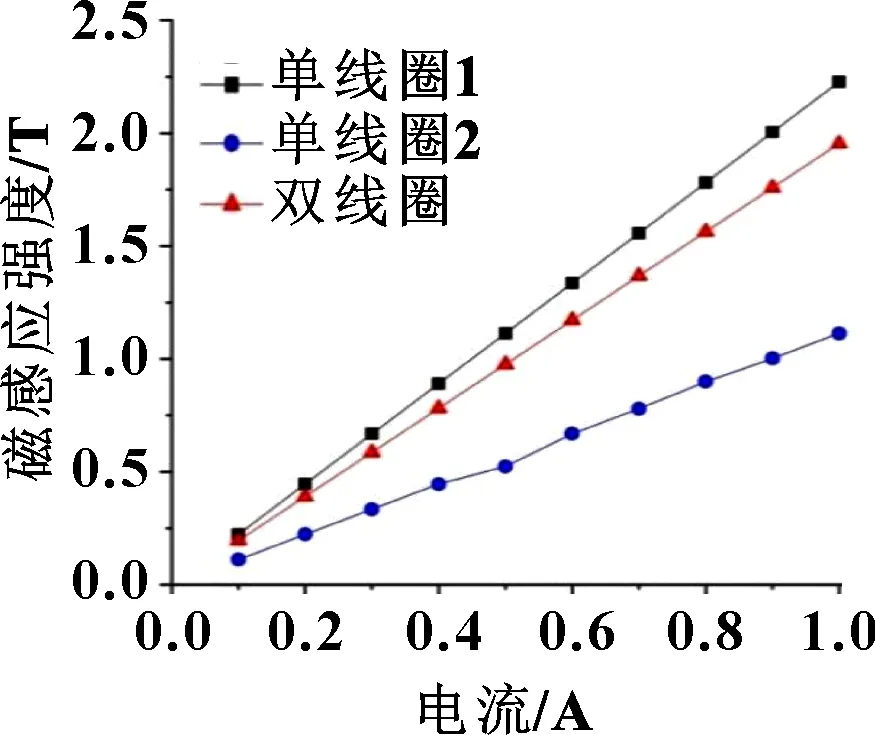

对3种模型进行仿真分析,改变电流大小以得到不同的磁感应强度,得到如图7所示的散点图。

图7 单双线圈磁感应强度随电流的变化关系

从图7可以看出,磁感应强度随着电流的增加而不断增强。在单线圈2中,当电流达到1 A时,达到磁流变液的磁饱和强度1.2 T,而在另外2种结构模型下,均可以在电流小于1 A的时候便达到磁饱和强度。在电流略小的情况下,单线圈1与双线圈模型间隙处的磁感应强度相差不大,但是随着电流增加,单线圈1在施加相等电流时,磁感应强度比双线圈更大,因此根据图像可以得出,在线圈外置时,不宜采用双线圈模型,应该采用槽宽更大的单线圈模型。

2.3 间隙宽度的影响

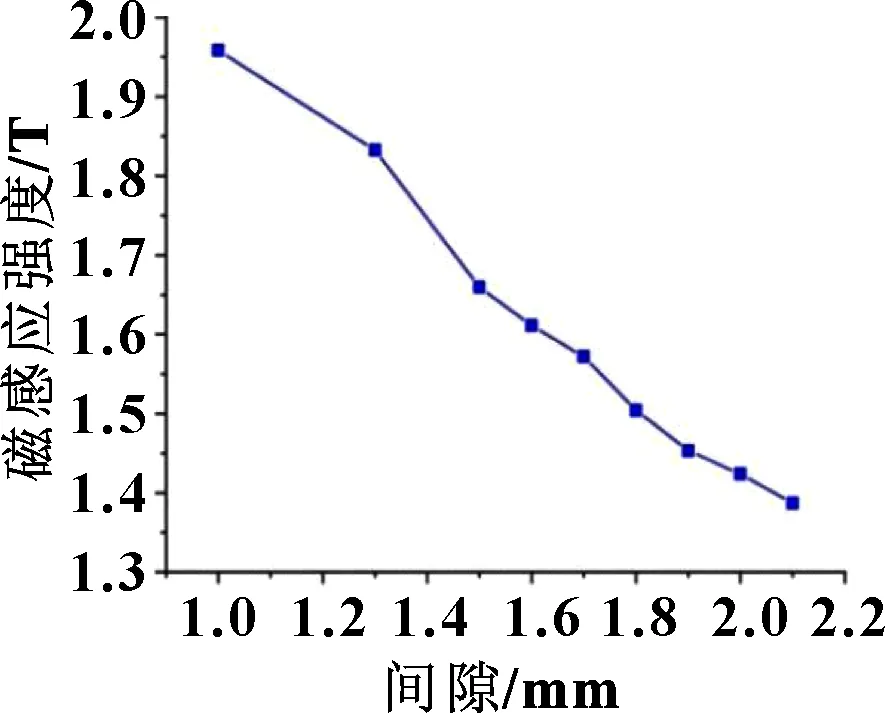

在线圈内置时,间隙宽度会影响阻尼通道的宽度,从而影响磁感应强度的大小。因此,为探究结构参数对于线圈外置时磁流变液减震器间隙处磁感应强度的影响,在电流设置为0.6 A的条件下,通过改变间隙宽度,得到间隙处的磁感应强度,如图8所示。可以看出:间隙长度由1.0 mm增长到2.1 mm时,随着间隙的不断变大,间隙处的磁感应强度不断减弱,这一变化规律可为减震器的设计提供参考。

图8 磁感应强度随间隙的变化关系

3 结论

本文作者以外置式磁流变液减震器为研究对象,通过改变结构参数对它进行电磁仿真分析,得到以下结论:

(1)在线圈内置式的磁流变液减震器中,缸筒材料需要选择不导磁材料使磁力线不流出缸体,但是在线圈外置时缸筒需选择导磁材料,并且导磁率不宜过大,才能够让磁力线穿过缸筒形成闭合曲线;

(2)间隙处的磁感应强度随着电流的增加而逐渐增大,但是受材料磁饱和强度的影响,不能无限增加;

(3)线圈外置式磁流变液减震器中不宜使用双线圈布置方式,但是单线圈的槽宽过小时产生的磁感应强度不能满足要求,因此线圈外置式磁流变液减震器要使用槽宽尽可能大的单线圈模型;

(4)随着间隙的不断增加,间隙处的磁感应强度不断减小。