粉末冶金制备工艺对TiC增强高铬铸铁基复合材料性能的影响

2022-09-19许家豪汪选国姚振华

许家豪,汪选国,姚振华

(武汉理工大学 材料科学与工程学院,武汉 430070)

高铬铸铁(high chromium cast iron,HCCI)因基体中含有M7C3型碳化物而具备高强度、高硬度以及高耐磨性等优点,并且凭借着这些优良的性能被广泛应用于工业中。但随着现代科技的发展,工业产能持续增加,工业技术的进步使得单一的传统型材料已逐渐不能满足工业需求。在矿山、水泥、煤电厂等工作条件苛刻的领域,工件材料需要更高的硬度、耐磨性、韧性等优良特性[1-3]。

目前,以钢铁基为首的第四代陶瓷/金属耐磨复合材料应运而生。陶瓷颗粒增强金属基复合材料可同时兼顾金属的高强度、优异韧性和陶瓷材料的高硬度、高耐磨性等特点[4]。常用的陶瓷颗粒有ZTA,Al2O3,TiC,SiC,WC等。在这些硬质陶瓷颗粒中,TiC颗粒具有低密度、高熔点、高硬度、耐磨、耐腐蚀且稳定性好等优异的物理化学性能[5]。TiC和γ-Fe均属于面心立方结构,高温下两者之间具有良好的润湿性且不发生化学反应,并且TiC在Fe中的溶解度低,在制备性能优良的Fe基复合材料方面具有明显优势[6-8]。高铬铸铁具有较高的强度,在作为基体时对陶瓷颗粒有较好的承载能力,而且该金属高温下流动性能好,不会与陶瓷颗粒发生反应生成有害物质[9]。目前,国内外多采用原位合成法制备TiC增强铁基复合材料,Feng等[10]采用原位合成法成功制备出了低体积分数TiC增强铁基复合材料,Hu等[11]采用燃烧合成(Fe,Ti)-C体系,原位合成了TiC颗粒局部增强锰钢基复合材料,该复合材料的硬度和耐磨性远高于淬火状态的Mn-13钢。但也有学者[12-14]研究指出,利用Fe-C合金中固有的碳与外加钛颗粒发生反应生成TiC的同时,还会生成少量Fe2Ti,Fe3Ti等有害化合物,降低了材料的力学性能。因此,本工作采用粉末冶金中的超固相线液相烧结的方法,外加TiC颗粒制备TiC增强高铬铸铁基耐磨复合材料,重点研究不同的工艺对TiC/高铬铸铁复合材料的微观组织与力学性能的影响以及TiC的添加对材料耐磨损性能的影响。

1 实验材料与方法

实验采用的TiC粉末粒径为10 μm左右,纯度≥99%。高铬铸铁粉末平均粒径为50~100 μm,主要化学成分如表1所示。将初始粉末按90%(质量分数,下同)高铬铸铁+10%TiC进行配比,外加2%的硬脂酸作为脱模剂与成型剂。采用XQM-4L型变频行星球磨机在高纯度氩气保护下进行球磨,球罐和磨球材质均为不锈钢,球料比为10∶1。球磨机转速为250 r/min。分别获得球磨时间5 min,4,8,12 h的混合粉末。每次取一定量的粉末放入模具中,采用单向压制的方法进行压制,压力为350 MPa,保压60 s。使用TL-1600真空管式炉进行烧结。烧结时真空度保持在1.3×10-2Pa左右,先升温至400 ℃,保温30 min(硬脂酸分解去除),随后继续升温至不同的目标温度,保温120 min,使复合材料致密化,最后随炉冷却。

表1 高铬铸铁粉末的主要化学成分(质量分数/%)Table 1 Main chemical compositions of HCCI powder(mass fraction/%)

采用JSM-IT300扫描电镜对球磨后的粉末、烧结试样的显微组织及弯曲断口形貌进行观察,采用STA449F3差示扫描量示仪对粉末热力学行为进行分析。采用D8 Advance型X射线衍射仪分析不同烧结温度下试样的相组成。采用HR-150AI洛氏硬度计测试试样硬度,每个试样取5个点的平均值。采用三点弯曲法测试试样的抗弯强度,取同一批4个试样的平均值作为抗弯强度值。在XP-1型摩擦试验机上进行销盘干摩擦磨损实验。实验参数:载荷28 N,转速300 r/min,对磨盘为YG15硬质合金,磨损时间为1 h,取3次磨损失重的平均值作为最终磨损失重。由于添加TiC后复合材料的密度会发生变化,因此采用体积损失量来表示耐磨性能,磨损体积=磨损失重/材料密度,烧结试样的密度使用阿基米德排水法测得。

2 结果与讨论

2.1 球磨工艺对复合材料的影响

2.1.1 粉末的SEM形貌分析

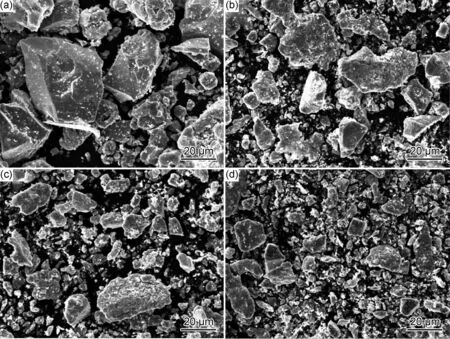

图1为不同球磨时间的混合粉末SEM图。从图1(a)中可以看出,球磨5 min后的高铬铸铁粉末颗粒粗大,呈块状、条状和片状,有明显棱角且与TiC粉末尺寸相差较大。球磨4 h后,混合粉末的颗粒尺寸有所减小,棱角分明的块状颗粒边角有撕裂的痕迹,这是因为在球磨时,钢球与不锈钢罐壁、钢球与钢球之间的粉末颗粒,发生了激烈的碰撞和挤压,大块状的颗粒发生破碎。球磨8 h后,颗粒尺寸急剧减小,此时加工硬化和颗粒破碎的效果逐渐显著,在不断冷焊、破裂的反复过程中,粉末颗粒出现新的形貌,尺寸相比球磨4 h时明显减小,但此时颗粒尺寸仍存在较大的偏差,这说明球磨后的混合粉末尚未达到稳态[15]。球磨12 h后颗粒尺寸趋于稳定,与球磨8 h后的粉末相比,大颗粒粉末被进一步破碎,而小颗粒粉末尺寸变化不大,部分颗粒尺寸相近,混合粉末趋近于稳定状态,部分小颗粒片状粉末发生团聚。这是因为在球磨过程中,粉末储存了大量的形变能,此后继续球磨,粉末颗粒内部位错的增加更加困难,破裂与冷焊趋于平衡,因此,粉末颗粒尺寸不再发生明显变化[16];而且球磨时间越长,粉末颗粒的表面能就越高,越容易发生粉末颗粒的团聚。

图1 不同球磨时间下混合粉末的SEM图(a)5 min;(b)4 h;(c)8 h;(d)12 hFig.1 SEM images of the mixed powders at different ball milling time(a)5 min;(b)4 h;(c)8 h;(d)12 h

图2 粉末的DSC曲线(a)高铬铸铁粉末;(b)球磨12 h后的混合粉末Fig.2 DSC curves of powders(a)HCCI powders;(b)mixed powders after ball milling for 12 h

2.1.2 粉末的DSC分析

图2为高铬铸铁粉末的DSC曲线及球磨12 h后混合粉末的DSC曲线。测试时的升温速率为10 ℃/min,保护气体为高纯度氩气。从图2(b)中可以看到,第一个吸收峰值出现在407 ℃,这是粉末中的硬脂酸分解吸热时产生的。第二个吸收峰值出现在960.9 ℃,对比图2(a)在922.3 ℃时出现第一个吸收峰值,分析认为此时均为粉末表面氧化物的还原过程,但混合粉末的峰值温度更高且吸收热量更多,这说明随着球磨时间的延长,粉末活性提高,粉末氧化量增加,这也间接表明粉末的烧结活性提高。第三个吸收峰值出现在1283.9 ℃,对比图2(a)在1286 ℃出现的第二个吸收峰,此为高铬铸铁粉末发生固液转变时,粉末熔化吸热所产生的。球磨12 h的混合粉末中,高铬铸铁粉末颗粒小,比表面能自由度高,化学势升高,所以其熔点比未球磨的高铬铸铁粉末低[17]。

图3 不同球磨时间下烧结试样的SEM图(a)4 h;(b)8 h;(c)12 hFig.3 SEM images of sintered samples at different ball milling time(a)4 h;(b)8 h;(c)12 h

2.1.3 球磨时间对组织的影响

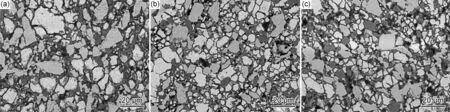

图3为不同球磨时间的粉末在1200 ℃下烧结试样的SEM图。可以看出,1200 ℃时烧结并不充分,试样中存在较多孔隙,随着球磨时间的延长,组织晶粒的尺寸逐渐减小,球磨4 h的粉末烧结试样的组织晶粒明显比球磨8 h和12 h的粗大。在相同温度下烧结时,元素扩散速率相同,所以粉末颗粒的尺寸对烧结试样晶粒大小的影响最为直接。8 h与12 h的试样组织晶粒尺寸已无特别明显的差距,再延长球磨时间对粉末尺寸的影响很小。由DSC曲线也可知,随着球磨时间的延长,粉末活性增加,氧化的概率增大,所以球磨12 h为最佳选择。

2.2 烧结温度对组织的影响

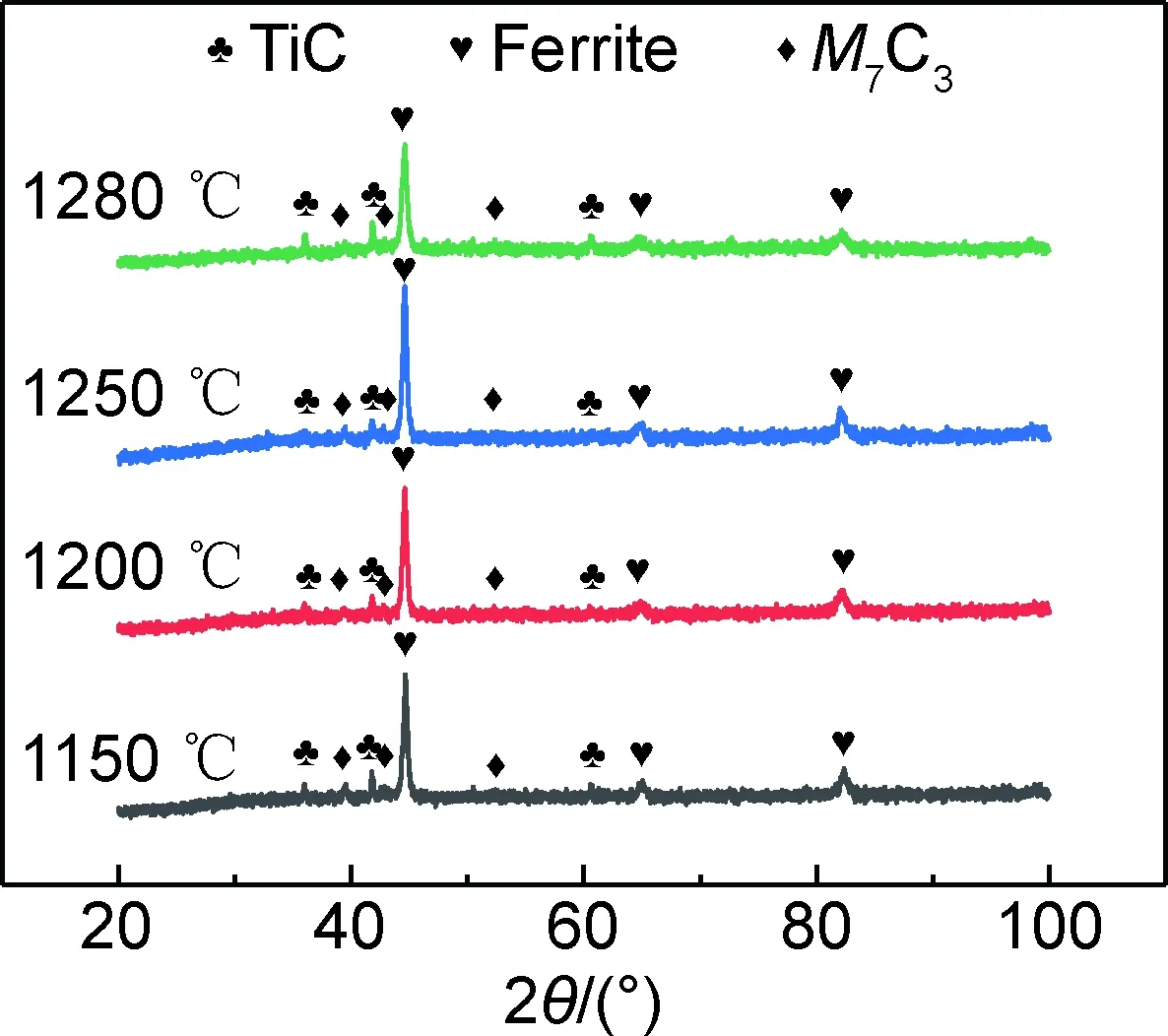

图4为不同烧结温度下试样的XRD图。可以看出,不同温度下的烧结试样主要物相均为铁素体、M7C3型碳化物和TiC。在烧结过程中,升温阶段到达共析转变温度区间时,复合材料中的基体会奥氏体化,随着温度的升高碳化物会溶入基体组织中,合金元素含量的增加使得奥氏体逐渐趋于稳定,Ms转变温度降低[18]。由于各烧结温度下试样冷却速率基本相同,不会出现因冷却速率的不同而引起的相变,而且随炉冷却速率较低,奥氏体有充足的时间进行共析转变,因此基体中含有大量的铁素体组织。图5为不同烧结温度下试样的SEM图。从图5(a)中可以看出,1150 ℃的烧结试样晶粒细小且存在较多的孔隙,孔隙呈小孔状分布在晶界处。从图5(b)中可以看出1200 ℃的烧结试样中,晶粒和碳化物开始逐渐长大,粉末颗粒间的初始边界逐渐减少,但试样内部仍存在小孔状孔隙。

图4 不同烧结温度下试样的XRD图Fig.4 XRD patterns of samples at different sintering temperatures

图5 不同烧结温度下试样的SEM图(a)1150 ℃;(b)1200 ℃;(c)1250 ℃;(d)1280 ℃Fig.5 SEM images of samples at different sintering temperatures(a)1150 ℃;(b)1200 ℃;(c)1250 ℃;(d)1280 ℃

1250 ℃烧结时,晶粒和碳化物明显长大,仅剩少部分细小颗粒,烧结试样内部的孔隙逐渐被扩张的晶界排挤出从而减少。在1280 ℃烧结时,液相开始出现在晶界处,细小的晶粒和碳化物几乎全部消失,取而代之的是粗大的晶粒和碳化物,液相的出现为晶粒和碳化物的长大提供了有利条件,此时晶粒的长大通过两个过程进行:一是粉末颗粒中晶界的移动使得晶粒长大;二是发生共晶反应时共晶碳化物的溶入和析出是一个动态过程,细小的颗粒溶入液相中,在液相中扩散后以固体粉末颗粒为核心析出,从而导致晶粒的长大[19]。

2.3 烧结温度对密度和硬度的影响

材料的硬度与密度具有正相关性,随着材料密度的增加,材料内部缺陷减少,宏观硬度会得到提升。经过计算,TiC含量为10%的TiC/高铬铸铁复合材料的理论密度为7.21 g/cm3。图6为不同烧结温度下试样的密度与硬度。可以看出,随着烧结温度的升高,烧结试样的密度和硬度不断提升。当烧结温度为1150 ℃时,试样的密度和硬度分别为6.39 g/cm3和31.4HRC,烧结温度升高到1250 ℃时,密度和硬度有明显提升,分别为6.61 g/cm3和44.1HRC,相对密度达到91.68%。由粉末的DSC曲线图可知,在1150~1250 ℃温度下烧结时为固相烧结。烧结温度较低时,元素扩散较慢,因此颗粒的大小不发生变化,颗粒间的晶粒也没有明显变化,整个烧结体试样不发生收缩,烧结试样的密度无明显变化。随着烧结温度的升高,合金元素的扩散系数增加,物质的扩散更快,烧结颈的增大使得颗粒间的距离减小,连续的孔隙网络形成;同时由于晶粒的长大,晶界越过孔隙移动,孔隙开始大量消失,烧结体出现收缩,密度和强度明显增大,当烧结温度升高到一定温度时,多数孔隙被完全分割,闭孔数量增加,孔隙形状不断缩小,最终烧结体中会存在少量封闭孔隙无法消除。此时在固相烧结的情况下,再升高烧结温度对试样密度的提升不大。1280 ℃烧结时得到的试样密度和硬度最高,分别为6.79 g/cm3与49.2HRC,相对密度达到94.17%。由DSC曲线可知,1280 ℃烧结时为超固相线液相烧结,此时部分高铬铸铁粉末开始熔化,液相会在粉末颗粒间的表面率先形成,在毛细管力的作用下,液相的流动使得大量封闭孔隙被填补,烧结试样变得致密化。

图6 烧结温度对试样密度和硬度的影响Fig.6 Effect of sintering temperature on density and hardness of samples

2.4 弯曲断口形貌分析

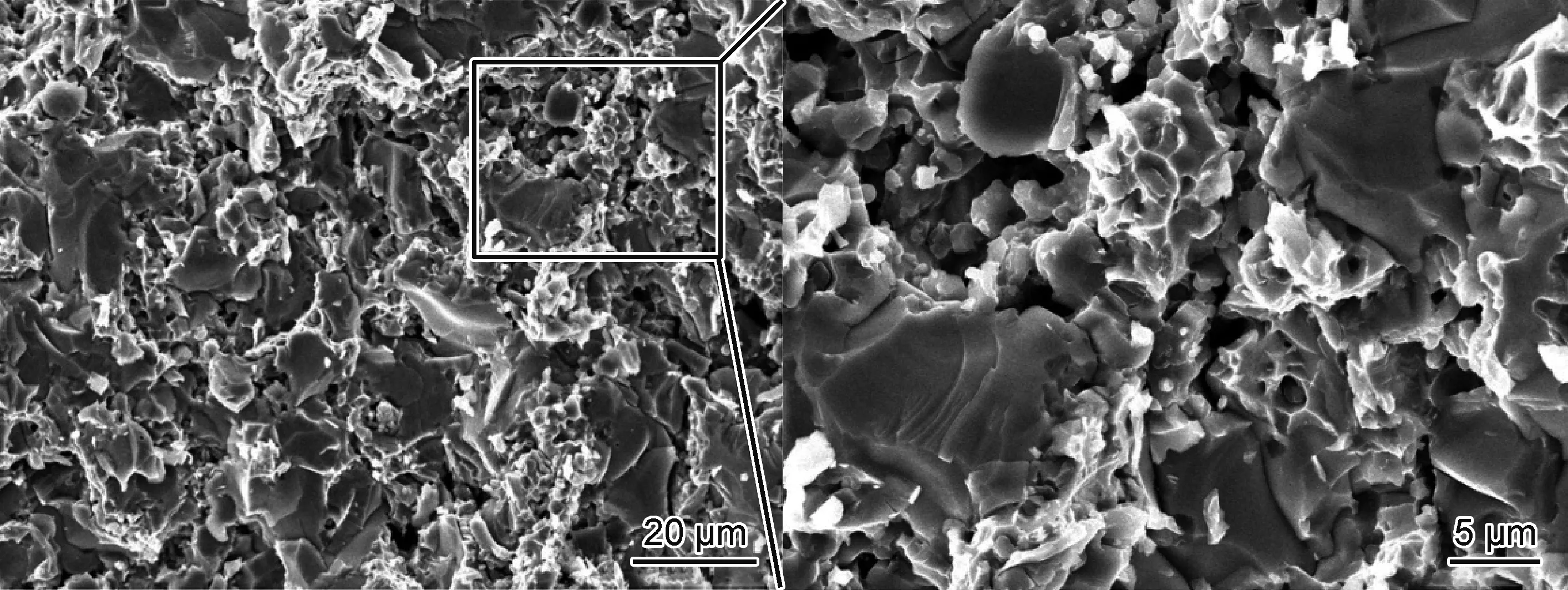

选取1280 ℃烧结试样做三点弯曲实验,测得试样抗弯强度为980 MPa。图7为试样弯曲断口形貌SEM图。可以看出,试样的弯曲断口中存在大量的沿晶断裂和穿晶断裂,分析认为是在受到外力作用时,基体发生塑性开裂产生撕裂棱线条,裂纹源由断面中部向四周放射形成河流花样,硬质相上有明显的台阶状解理面,具有准解理断裂特征[20]。同时,还可以看出,TiC颗粒的脱落和烧结的不致密性会在内部组织中留下孔隙,孔隙在外力的作用下会引起强烈的应力集中,最终会发展为裂纹源。

图7 1280 ℃烧结试样的弯曲断口形貌Fig.7 Bending fracture surface morphology of samples sintered at 1280 ℃

2.5 摩擦磨损分析

采用相同的工艺(球磨12 h,1280 ℃烧结)获得TiC增强高铬铸铁基复合材料和烧结高铬铸铁材料,并进行销盘摩擦磨损实验。图8为每磨损1 h后两种材料的磨损量,经过计算,TiC增强高铬铸铁基复合材料的耐磨损性能是高铬铸铁材料的1.52倍。图9为烧结TiC/高铬铸铁复合材料和烧结高铬铸铁材料的磨损形貌图。从图9(b)中可以看出,在相同的磨损条件下,高铬铸铁表面磨损更加粗糙,存在明显的表层材料脱落后留下的凹坑和断续犁沟形貌,由上文可知烧结高铬铸铁的基体组织为铁素体,其强度和硬度较低,对碳化物的承载能力较弱,因此,在磨损过程中高铬铸铁表面存在硬质颗粒的脱落。由图9(a)可见,添加TiC的复合材料表面有较轻的磨损痕迹,磨损表面较光滑,有局部黏着,可看到较轻的显微切削的痕迹,这说明TiC的添加起到了强化作用,在磨损时磨损面强度较高,TiC颗粒及M7C3碳化物不易脱落,起到了承担载荷的作用。图10为TiC/高铬铸铁复合材料和烧结高铬铸铁材料的磨损形貌及EDS元素分析图。可以看出,两种材料表面都有较多的氧元素,这说明材料表面磨损机制还包括氧化磨损。在外加载荷的高转速磨损条件下,材料表面会产生大量的热,从而发生氧化。两种材料的磨损表面都检测出大量W元素,这表明在对磨时,有硬质颗粒从合金盘表面脱落,并黏附在摩擦件表面上。

图8 HCCI与TiC/HCCI复合材料的磨损失重Fig.8 Wear mass losses of HCCI and TiC/HCCI composites

图9 TiC/HCCI(a)和HCCI(b)的磨损形貌Fig.9 Worn morphologies of TiC/HCCI (a) and HCCI (b)

图10 TiC/HCCI(a)和HCCI(b)的磨损形貌及EDS元素分析Fig.10 Worn morphologies and EDS element analysis of TiC/HCCI (a) and HCCI (b)

3 结论

(1)高能球磨过程中,TiC未分解且均匀地分布在混合粉末中。随着高能球磨时间的延长,粉末颗粒尺寸逐渐减小,粉末活性增大,烧结性能提高。

(2)随着烧结温度的升高,基体组织和碳化物均逐渐长大,试样的密度和硬度均显著增大,采用超固相线液相烧结的方法,在1280 ℃烧结时,试样的相对密度达94.17%,硬度和抗弯强度分别为49.2HRC和980 MPa。

(3)TiC增强高铬铸铁基复合材料的耐磨性为单一高铬铸铁材料的1.52倍,磨损机制为磨粒磨损+轻微氧化磨损。