碳纤维丝束结构对碳纤维/酚醛复合材料烧蚀性能的影响

2022-09-19孔国强安振河魏化震于秋兵纪校君李居影

孔国强,安振河,魏化震*,李 莹,邵 蒙,于秋兵,纪校君,李居影,王 康

(1 山东非金属材料研究所,济南 250031;2 北京新风航天装备有限公司,北京 100039)

当前,树脂基烧蚀防热仍被认为是最有效、最可靠、最成熟和最经济的一种热防护方式,在航天飞行器热防护系统中普遍采用[1]。酚醛树脂在高温环境下易炭化,成碳率较高,作为低成本、轻质防热抗烧蚀材料-碳/酚醛树脂基复合材料因其原材料易得、成本低廉、成型工艺和设备简单[2]、防热效果优良等优点,被广泛应用于火箭、导弹、人造卫星等飞行器的烧蚀热防护结构中[3]。随着科技的发展,远程化、高速飞行和精确打击已成为当代弹箭武器发展的主要特点。作为弹箭武器用热防护复合材料其工况条件不断劣化,长时抗高速粒子流的烧蚀冲刷破坏和氧化破坏[4],较低的烧蚀率和较高的尺寸稳定性等性能已成为轻质低成本防热复合材料研制过程中的必然要求,因此继续开展以酚醛树脂为基体,以碳纤维为增强体的轻质、低成本碳/酚醛复合材料在复杂工况条件下的热防护性能研究,发展新型高性能碳/酚醛复合材料,进一步改善碳/酚醛这种低成本、轻质热防护材料的抗烧蚀冲刷性能,以应用于先进武器系统[5],并扩展其应用范围具有重要意义。

袁海根等[6]对复合材料的烧蚀机理进行了详细的分析和总结,认为防热复合材料结构的烧蚀可分为表面烧蚀和体积烧蚀两大类,复合材料在不同温度下发生的体积烧蚀,对于碳/酚醛、玻纤/环氧树脂等有机物复合材料主要是热解反应[7],而高能有烟发动机发射瞬间产生的两相燃气则导致高速冲蚀和黏渣-烧蚀耦合破坏[8]。研究者通过在酚醛树脂基体中加入降低材料炭化速率的发汗填料的方式、采用手工铺层的工艺制备了纤维增强的防热复合材料,结果表明,通过降低热导率、降低树脂基体炭化速率及提高纤维与树脂基体烧蚀匹配性等方面的改性研究,有效地提高树脂基防热材料的隔热效率,并能够改善其抗烧蚀剥蚀性能,使树脂基复合材料能够用于长时间烧蚀防热[9-10]。李茂源等研究玻璃微珠和ZrB2改性石英酚醛复合材料的耐烧蚀性能,结果表明在复合材料中引入ZrB2颗粒,在烧蚀过程中有利于形成多孔的ZrO2层,可有效地将炭化层与烧蚀层隔离,但由于ZrO2层没有熔融铺展,与炭化层结合力较弱,在烧蚀过程中容易剥离[11]。

目前,作为复合材料增强剂的碳纤维已经从T300发展到了T1000以上,纤维性能得到了较大幅度提高。作为复合材料基体的酚醛树脂,其高温残炭率最高可达77%(质量分数,下同)[12]以上,而以碳纤维为增强剂制备的碳/酚醛复合材料,其抗强冲刷烧蚀性能的提高幅度有限。

本工作主要通过改变碳纤维增强剂的规格和状态,分别制备了平纹碳布(下称碳布)和短切碳纤维增强的碳/酚醛复合材料,通过研究不同丝束结构的碳纤维分别对碳布和短切碳纤维增强的酚醛树脂基复合材料抗冲刷烧蚀性能的影响,探讨碳纤维丝束结构与碳/酚醛热防护性能的关联性,以寻找一种可进一步提高碳/酚醛复合材料防热性能的途径。

1 实验材料与方法

1.1 碳布/酚醛复合材料原材料及其制备方法

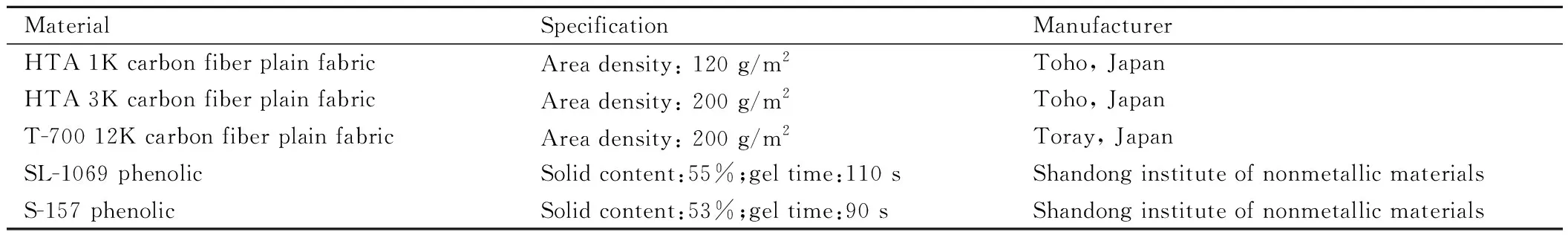

碳布/酚醛复合材料所用主要原材料见表1。

将树脂均匀涂在碳布表面(碳布与酚醛树脂质量比为1∶1),制备成预浸料,将预浸料室温晾置至表干备用,将晾置好的预浸料裁剪成一定的几何尺寸,采用手工铺层的工艺铺成一定的厚度,然后按照成型压力4 MPa、成型温度165 ℃、固化时间1 h的成型条件固化成型,按照GJB 323A—1996制备成烧蚀试样,按照GB/T 1449—2005制备成弯曲试样。

表1 碳布/酚醛复合材料所用原材料Table 1 Raw materials for carbon cloth/phenolic composites

采用YS-Ⅳ烧蚀仪,按照GJB 323A—1996测试复合材料的烧蚀性能,采用RGT-10A电子拉力试验机,按照GB/T 1449—2005测试复合材料的弯曲性能。

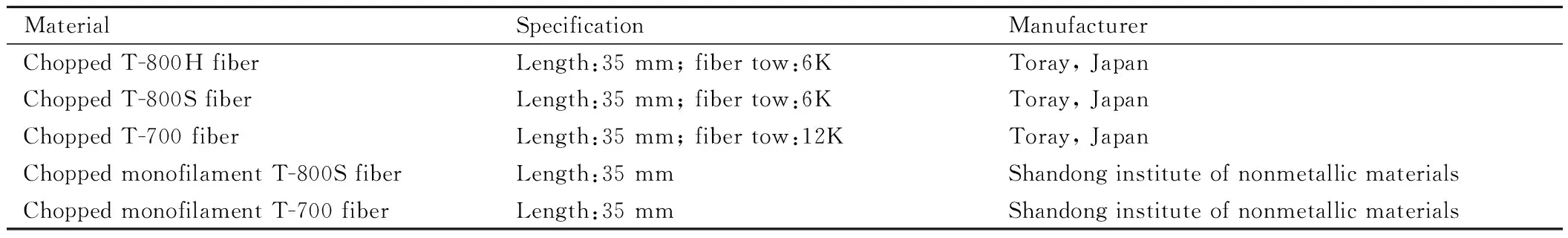

1.2 短切碳纤维/酚醛复合材料主要原材料及其制备方法

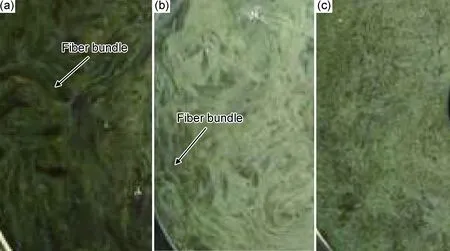

短切碳纤维/酚醛复合材料所用原材料见表2,山东非金属材料研究所生产的单丝状碳纤维形貌见图1。将碳纤维长丝短切成长度为35 mm的短碳纤维,然后手工将短切碳纤维疏松至单丝状。

采用捏合机将短切碳纤维(纤维长度35 mm)与酚醛树脂按照质量比为1∶1的比例制备成预浸料,捏合时间60 min,将预浸料室温晾置至表干备用,然后按照成型压力40 MPa、成型温度165 ℃、固化时间1 h的成型条件固化成型,按照GJB 323A—1996制备成烧蚀试样。

采用YS-Ⅳ烧蚀仪,按照GJB 323A—1996测试复合材料的烧蚀性能,采用扫描电镜对烧蚀前后复合材料的表面进行观察。

表2 短切碳纤维/酚醛复合材料所用原材料Table 2 Raw materials for chopped carbon fiber/phenolic composites

图1 单丝状碳纤维Fig.1 Monofilament carbon fiber

采用某固体火箭发动机对复合材料耐烧蚀冲刷性能进行考核验证。

2 结果与分析

2.1 碳纤维增强剂对碳/酚醛复合材料氧/乙炔烧蚀性能的影响

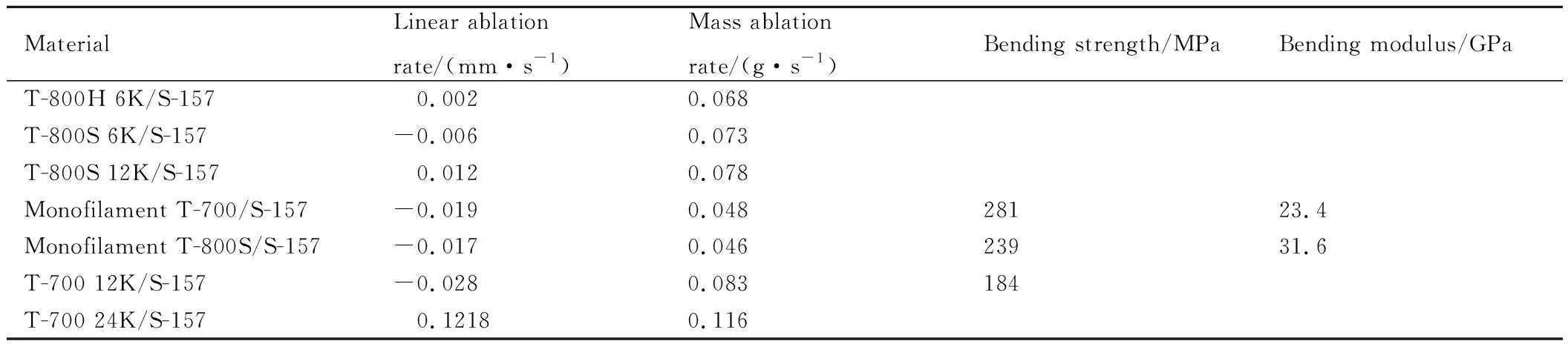

表3为采用不同规格平纹碳布制备的碳/酚醛复合材料的烧蚀性能和弯曲性能。由于碳/酚醛复合材料在氧乙炔烧蚀过程中,伴随着热分解反应的进行,材料由最初致密的酚醛树脂变为热解后多孔的低密度碳层[13]发生膨胀,导致复合材料线烧蚀率为负值,碳/酚醛复合材料的这种特性对固体火箭发动机热防护性能的影响具有不确定性,因此本工作主要采用复合材料的质量烧蚀率作为判断复合材料耐烧蚀冲刷性能的主要依据,将线烧蚀率作为参考因素。

表3 碳布/酚醛复合材料烧蚀性能和弯曲性能Table 3 Ablation and bending properties of carbon cloth/phenolic composites

由表3的数据可以看出, HTA 1K碳布/高碳酚醛复合材料的质量烧蚀率和弯曲强度明显优于HTA 3K碳布/高碳酚醛复合材料,HTA 3K碳布/S-157复合材料的质量烧蚀率也优于T-700 12K碳布/S-157复合材料。表明复合材料氧/乙炔质量烧蚀率与碳纤维丝束大小的变化趋势具有相关性。

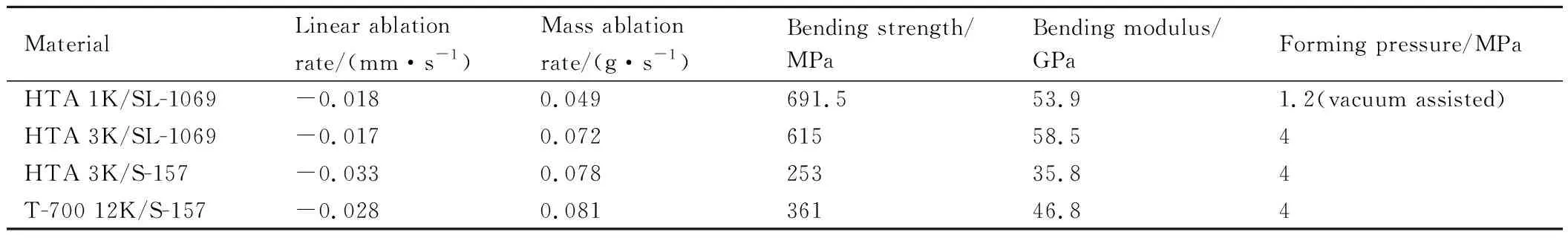

图2是采用三种不同规格短切碳纤维为增强剂制备的碳/酚醛复合材料的表面形貌。表4是采用不同规格短切碳纤维为增强剂制备的碳纤维/酚醛复合材料的氧/乙炔烧蚀性能。

由图2可以看出,碳纤维在复合材料中的存在状态是不同的,其中在图2(a)中碳纤维的丝束较粗,在图2(b)中碳纤维丝束变细,复合材料外形貌更加均匀,在图2(c)中已看不到呈束状的碳纤维,纤维与树脂混合得非常均匀。

从表4的数据可以看出,以相同类型碳纤维增强的复合材料,随着碳纤维丝束的变大,复合材料质量烧蚀率也随着变大,说明碳纤维丝束的大小是影响复合材料质量烧蚀率的一个重要因素。

从表4的数据还可以看出,单丝状T-800S短切碳纤维/S-157较T-800S 6K短切碳纤维/S-157复合材料质量烧蚀率降低了0.027 g/s,而单丝状T-800S短切碳纤维/S-157复合材料比单丝状T-700短切碳纤维/S-157复合材料的质量烧蚀率只降低了0.002 g/s,单丝状T-800S短切碳纤维/S-157复合材料与单丝状T-700短切碳纤维/S-157复合材料的质量烧蚀率相差不大,因此当碳纤维的性能达到一定程度后,影响碳纤维/酚醛复合材料质量烧蚀率的主要因素是碳纤维的分散性,与碳纤维的级别相关性变弱。

与T-700 12K短切碳纤维/S-157复合材料相比,T-800S 6K短切碳纤维/S-157复合材料的质量烧蚀率降低了0.01 g/s,T-800S 6K短切碳纤维/S-157复合材料的质量烧蚀率优于T-700 12K短切碳纤维/S-157复合材料的质量烧蚀率主要是由纤维束的变小引起的。

图2 碳/酚醛复合材料的表面形貌(a)短切T700/酚醛;(b)短切T800 6K/酚醛;(c)单丝状T700 /酚醛Fig.2 Surface topography of carbon fiber/phenolic composite(a)chopped T700 fiber/phenolic;(b)chopped T800 6K fiber/phenolic;(c)monofilament T700 fiber/phenolic

表4 短切碳纤维/酚醛复合材料烧蚀性能Table 4 Ablative properties of chopped carbon fiber/phenolic composites

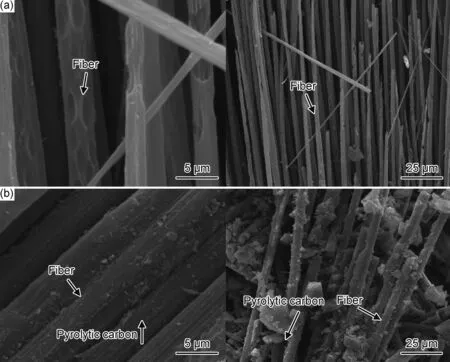

从表4中的数据可以看出,T-800H 6K短切碳纤维/S-157复合材料的氧乙炔质量烧蚀率较T-800S 6K短切碳纤维/S-157复合材料的氧/乙炔质量烧蚀率低0.005 g/s,差距较明显,为此采用扫描电镜对这两种复合材料的烧蚀形貌进行了观察,见图3。

从对应的氧乙炔线烧蚀率可以看出,单丝状T-700短切碳纤维/酚醛复合材料的烧蚀热膨胀较单丝状T800S短切碳纤维/酚醛复合材料大,可能与单丝状T800S碳纤维/酚醛复合材料的模量高于单丝状T700碳纤维/酚醛复合材料的模量有关。

图3 复合材料烧蚀形貌扫描电镜照片 (a)T-800S/S-157;(b)T-800H/S-157Fig.3 SEM images of ablation morphology of composite (a)T-800S/S-157;(b)T-800H/S-157

从图3 (a)可以看出碳纤维表面比较光滑,表面有凹坑,沉积的裂解碳较少,碳纤维呈束状,单丝之间贴合较紧密,表明碳丝仍然呈束状结构,没有被分散开。此种结构不利于碳丝与胶液的充分浸润,从而造成裂解碳较少,且分布不均匀,碳纤维增强剂对裂解碳的固碳效应较差,碳纤维与裂解碳的接触面积小,界面性能低,易被高温燃气冲刷掉,造成了复合材料质量烧蚀率较高。

由图3(b)可以看出,碳纤维表面存在沟槽,沟槽表面吸附了大量的裂解碳颗粒,碳纤维增强剂与裂解碳结合较紧密,碳纤维增强剂固碳效果较好,有利于形成致密平整的碳层,辐射散热的同时有效隔绝外界热量从而保护内部材料[14],提高复合材料的耐烧蚀性并降低烧蚀率,因此T-800H 6K碳纤维较T-800S 6K碳纤维更有利于降低复合材料的质量烧蚀率。

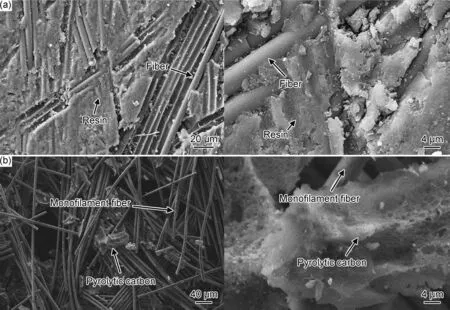

由表4的数据还可以看出,单丝状单纤维/酚醛复合材料的氧/乙炔质量烧蚀率较大丝束短切碳纤维/酚醛复合材料的氧/乙炔质量烧蚀率大幅降低,本工作采用扫描电镜对单丝状碳纤维/酚醛复合材料烧蚀前后的形貌进行了观察,见图4。

图4 烧蚀前(a)后(b)复合材料表面的扫描电镜图片Fig.4 SEM images of composite surface before(a) and after(b) ablation

由图4(a)可以看出,树脂基体将纤维单丝充分包裹,表明胶液对纤维单丝浸润比较均匀。由图4(b)可以看出,纤维丝间的间距较大,且呈无序状,与图4(a)相比,碳纤维表面沉积了大量的裂解碳,并将纤维丝部分包裹,纤维丝与裂解碳的接触面积大幅提升,界面性能改善明显。表4的数据可以看出,单丝状T800S碳纤维/酚醛复合材料的质量烧蚀率较短切T-800S 6K碳纤维/酚醛复合材料的质量烧蚀率大幅降低,降低幅度可达37%,效果非常明显,表明单丝状T800S碳纤维较短切T-800S 6K碳纤维的固碳效果更好。

因此,碳纤维增强剂与树脂基体混合得越均匀,越有利于提高裂解碳的残炭率,改善碳纤维与裂解碳的界面性能,从而大幅改善碳纤维/酚醛复合材料的质量烧蚀率。

2.2 固体火箭发动机地面实验对碳/酚醛复合材料烧蚀性能的考核验证

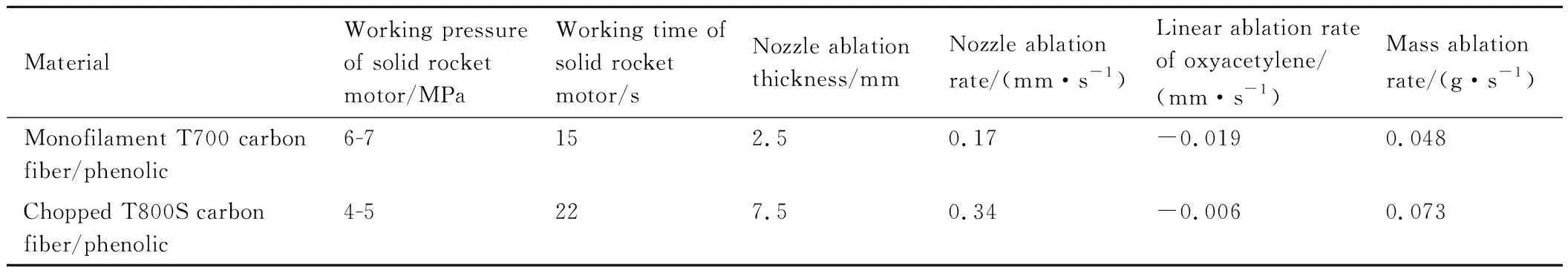

本工作还采用固体火箭发动机地面实验对复合材料喷管(扩散段)的耐烧蚀冲刷性能进行了考核验证,结果见表5。

表5 固体火箭发动机地面实验考核验证结果Table 5 Verification results of solid rocket motor ground test

由表5的数据可以看出,经固体火箭发动机考核后,在更高内压的工况条件下,单丝状T700碳纤维/酚醛复合材料喷管的线烧蚀率为0.17 mm/s,仅为短切T800S碳纤维/酚醛复合材料喷管线烧蚀率的二分之一,复合材料喷管线烧蚀率大幅降低,单丝状T700碳纤维/酚醛复合材料对固体火箭发动机的热防护效能提升明显,进一步验证了单丝状碳纤维增强剂有利于提高复合材料耐烧蚀冲刷性能,表明碳纤维增强剂与树脂基体界面性能的改善可大幅提高防热复合材料的热防护性能。

从相对应的线烧蚀率可以看出,发动机喷管的线烧蚀率都是正值,氧乙炔的线烧蚀率都是负值,两者差距明显,说明在真实的发动机工况条件下,造成热防护复合材料破坏的主要因素是高温、高速粒子流对热防护复合材料冲刷烧蚀。

从相对应的氧乙炔质量烧蚀率可以看出,氧乙炔质量烧蚀率与发动机的喷管线烧蚀率是对应的。意味着同一种树脂基体的复合材料,氧乙炔质量烧蚀率越低,发动机喷管线烧蚀率就越小,这表明,残炭率的大小对碳/酚醛的热防护性能有重要影响。

3 结论

(1)在碳布和短切碳纤维这两种结构的碳纤维增强剂/酚醛复合材料中,氧乙炔质量烧蚀率的大小与碳纤维丝束的大小均具有正相关性。当碳纤维处于理想单丝状态时,短切碳纤维/酚醛复合材料的氧乙炔质量烧蚀率最小。

(2)当碳纤维处于单丝状时,碳纤维与树脂基体的接触面积大幅增加,裂解碳增加明显,纤维与裂解碳的界面得到明显改善,复合材料的氧乙炔质量烧蚀率大幅降低,并大幅提高了固体火箭发动机的热防护效能。同时,当碳纤维处于单丝状态时,进一步提高碳纤维丝本身的性能可进一步降低碳纤维/酚醛复合材料的氧乙炔质量烧蚀率,但降低的幅度与碳纤维本身性能提高的幅度相比不明显。因此提高裂解碳的残炭率、强度并改善裂解碳与碳纤维增强剂之间的界面性能将是提高碳/酚醛复合材料烧蚀性能的重要途径。

(3)T800H碳纤维表面的沟槽有利于增加碳纤维与树脂的接触面积,改善界面性能,有利于裂解碳的沉积,并降低复合材料的质量烧蚀率。