氮掺杂导电碳化硅陶瓷研究进展

2022-09-19杨建国沈伟健李华鑫贺艳明闾川阳郑文健马英鹤魏连峰

杨建国,沈伟健,李华鑫*,贺艳明*,闾川阳,郑文健,马英鹤,魏连峰

(1 浙江工业大学 化工机械设计研究所,杭州 310023;2 过程装备及其再制造教育部工程研究中心,杭州 310023;3 浙江工业大学 机械工程学院,杭州 310023;4 中国核动力研究设计院,成都 610213)

碳化硅(silicon carbide, SiC)是一种非常重要的工程陶瓷,它具有许多优异的性能,如低密度(3.1 g/cm3)、高硬度(2800 kg/mm2)、高热导率(120 W/(m·K))、低热膨胀系数(4.0×10-6℃-1)、宽禁带(2.4~3.4 eV)、抗氧化、耐腐蚀、抗辐照等,广泛应用于石油工业、半导体、航空航天、化工、交通运输、核能等领域[1-7]。但是由于SiC陶瓷具有的脆性、高硬度和高电阻率等特点,加工制造大尺寸或形状复杂的SiC陶瓷部件非常困难,这也是其在工程应用中亟待解决的关键问题之一。为了提高SiC陶瓷的可加工性,通过掺杂降低电阻率是一种有效途径。当调控SiC陶瓷的电阻率下降到100 Ω·cm以下时,可以满足电火花加工的要求并进行快速精确的复杂型面加工,有利于大尺寸或形状复杂部件的加工制造[8-11]。在对电性能没有特殊要求的工程应用领域,用导电SiC陶瓷取代传统的高电阻率SiC陶瓷具有巨大的优势。同时,半导体行业对高性能导电SiC也有巨大的市场需求。因此,导电SiC陶瓷吸引着广泛的研究兴趣。

导电SiC陶瓷的制备方法有化学气相沉积(chemical vapor deposition, CVD)和粉末烧结。商业化应用的CVD技术已能制备出高纯度(>99.999%)、低电阻率(<0.1 Ω·cm)的氮(N)掺杂导电SiC陶瓷[12]。此外,低电阻率的导电CVD-SiC陶瓷的其他性能与传统的高电阻率CVD-SiC相当(表1[12])。但是CVD-SiC的制造成本过高,现在也致力于开发低成本的粉末烧结技术来制备高性能的导电SiC陶瓷。由于SiC晶界处的势垒高度较高,阻碍了电荷在SiC中的传输,因此制备导电SiC陶瓷的基本思路是降低其晶界势垒高度。其方法有:(1)改变晶界的相组成,如引入导电第二相(ZrB2,TiO2,TiC等)形成电渗流网络,制备复相导电SiC陶瓷;(2)利用SiC的半导体特性,通过掺杂改变其能级结构,如在SiC晶粒中掺入Al,B,N等原子形成导电性能较好的p型或n型半导体[13]。相比于复相导电SiC陶瓷,掺杂改性SiC由于掺杂量较低,可以最大限度地保留SiC陶瓷原有的优异物化性能。此外,向SiC中掺杂N原子来取代C原子位置可以把SiC的电阻率下降到10-3Ω·cm,显著低于电火花加工所需的材料最低电阻率要求(<100 Ω·cm),因此,通常采用氮掺杂技术来制备导电SiC陶瓷。本文将从粉末烧结制备原理、方法、烧结助剂种类及电性能影响因素四个方面总结氮掺杂导电SiC陶瓷的研究进展。

表1 不同电阻率的CVD-SiC的性能参数[12]Table 1 Performance parameters of CVD-SiC with different electrical resistivity[12]

1 氮掺杂机理

氮掺杂导电SiC陶瓷的粉末烧结制备本质上是在液相烧结(liquid phase sintering, LPS)制备SiC陶瓷过程中实现氮掺杂,其原理如图1所示。在对SiC进行氮掺杂过程中,N原子会优先占据C原子的位置。由于N原子最外层有5个价电子,其中的4个价电子会与周围的4个Si原子形成共价键,此时剩下的一个价电子就成了游离状态,而掺杂的N原子所在处也会增加一个正电荷。因此当N原子替代C原子后会形成一个正电荷和一个多余的价电子。多余的价电子会被束缚在正电荷周围,但这种束缚作用很弱,其能量远远小于共价键的键能,因此只需要很少的能量便可以打破这种束缚,使得价电子成为导电电子在晶格中自由运动。而失去一个价电子的N原子会成为N+,由于和Si原子之间存在的共价键作用,它是不可移动的。因此,这种方式产生导电介质均为电子。通常,这种能够释放电子而产生导电电子的掺杂元素称为施主杂质或n型杂质,释放电子的过程称为施主电离。当施主杂质没有发生电离时是电中性的,此时杂质的电子均处于束缚态;当施主杂质发生电离以后,会形成带正电的离子,同时电离产生的能量可以使得多余的价电子从束缚态跃迁到导带成为导电电子[14]。因此氮掺杂会引起施主杂质的电离,导致SiC的施主能级靠近导带边缘,使得SiC具有导电特性[15-16]。

图1 氮掺杂原理示意图 (a)3C-SiC晶体结构;(b)N掺杂的3C-SiC晶体结构Fig.1 Schematic diagram of the nitrogen doping principle(a)crystal structures of 3C-SiC;(b)crystal structures of N-doped 3C-SiC

如图2所示,实现氮掺杂有以下两种途径:(1)在高温烧结过程中液相烧结助剂溶解氮气中的氮进入SiC晶格;(2)含氮化合物在高温烧结过程中为SiC提供掺杂所需的氮源。其粉末烧结过程通常如下:首先通过机械球磨把SiC粉末和烧结助剂混合均匀,然后在N2中对混合粉末进行高温烧结。在高温环境中,液相的烧结助剂会溶解部分氮气中的氮。同时,如果混合粉末中含有氮的化合物且可以溶于液相烧结助剂,该化合物也会为氮掺杂过程提供部分氮源。随着SiC晶粒遵循溶解再结晶机制进行生长,可以把氮溶解进SiC晶格[17]。由于SiC晶粒的生长遵循溶解再结晶机制,并且有研究表明原始SiC和再结晶SiC通常具有相同的晶型,因此可以认为再结晶SiC是以原始SiC为核心进行生长的[18]。

图2 N掺杂导电SiC陶瓷制备过程示意图Fig.2 Schematic of preparation process of N-doped electrically conductive SiC ceramics

2 制备方法

氮掺杂导电SiC陶瓷的粉末烧结制备方法主要有无压烧结(pressureless sintering, PS)、热压烧结(hot-press sintering, HP)和放电等离子烧结(spark plasma sintering, SPS)。目前,大部分研究都集中在无压烧结和热压烧结,放电等离子烧结作为一种新烧结技术,用于制备氮掺杂导电SiC陶瓷虽已有报道,但关于这方面的研究仍较少。当采用合适的烧结助剂在适宜的烧结工艺下,这三种方法都可以制备出高致密度、低电阻率的导电SiC陶瓷,但是每种制备方法都有各自的优缺点[19-22]。

2.1 无压烧结

无压烧结是指在不施加任何外部压力的情况下,通过添加合适的烧结助剂,在高温环境(1900~2300 ℃)下对粉末进行烧结,其烧结时间较长(通常为1~6 h)。这是最常用、也是最简单的烧结方式,其特点在于设备简单、成本较低,易于工业化生产[19],而且可以对不同形状和尺寸的样品进行致密化烧结,节省了后续机加工的成本。但是无压烧结导电SiC陶瓷的晶粒尺寸较大,因此其力学性能通常不如热压烧结导电SiC陶瓷。

2.2 热压烧结

热压烧结是将粉末装入石墨模具中,在加热混合粉末的同时,对体系施加外压,以此来制备致密化样品。相比于无压烧结,机械压力的作用可降低孔隙率,提高材料致密度[20],并且可以有效地抑制SiC晶粒长大,提高材料的力学性能。但是受限于模具和压力,因此制备的样品形状简单[21],复杂形状仍需进行后续机加工。

2.3 放电等离子烧结

放电等离子烧结是利用脉冲电流作用于导电模具内的试样,在较短保温时间内(1~10 min)烧结样品的一种方法,且其升温速率通常大于100 ℃/min[22]。通过这种向粉末施加单轴载荷和脉冲直流电流的方式,可以使得难以烧结的SiC陶瓷在较低的温度和较短的时间内实现致密化,有效地抑制SiC的晶粒长大。因此,SPS可以实现材料的高致密度、精细显微组织和干净晶界,从而全面提升材料的力学性能[13]。但是SPS只适用于制备形状简单的小尺寸样品[21]。

3 烧结助剂

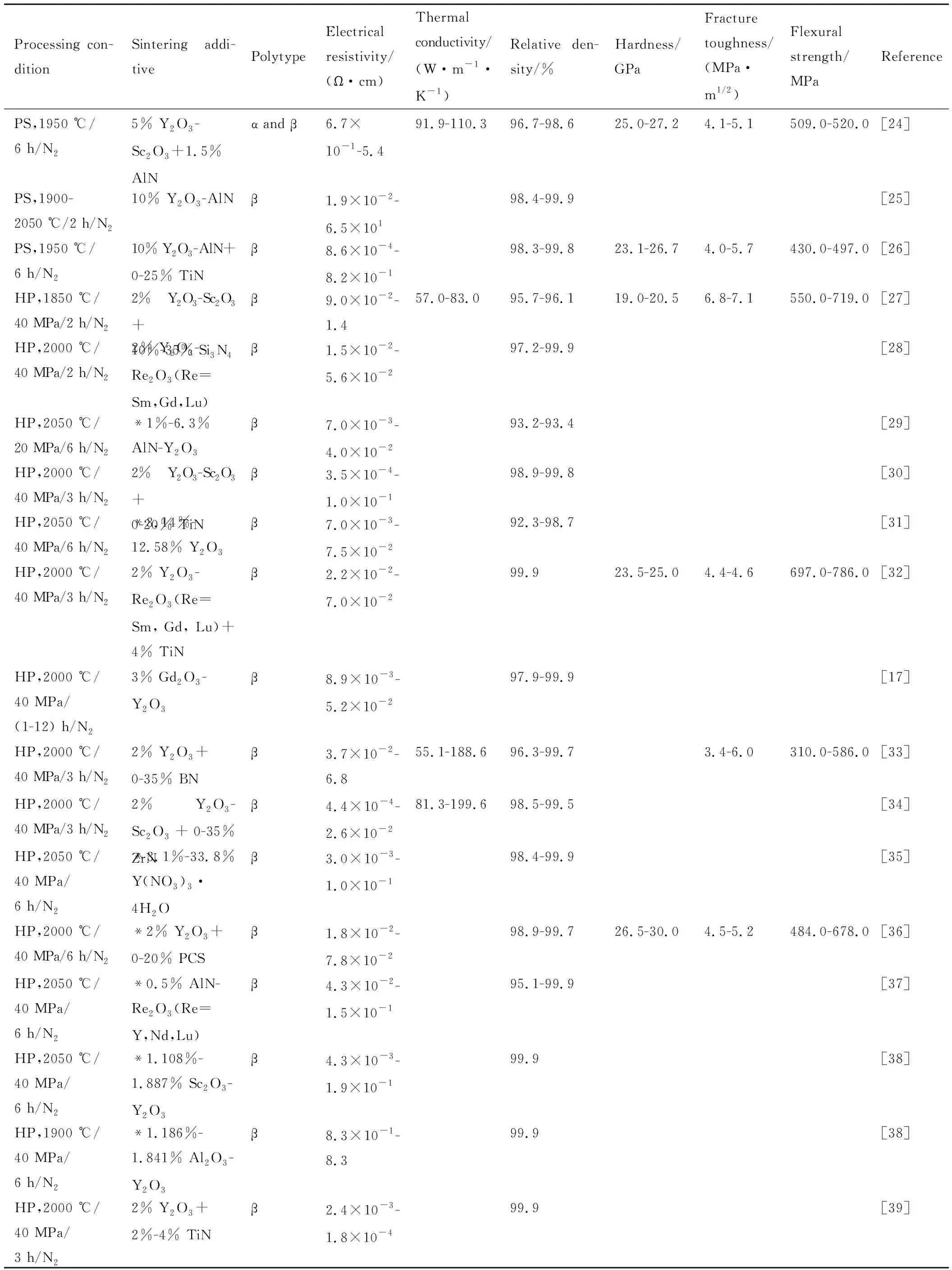

由于SiC本身所具有的高共价键合性和低自扩散性,导致单一组分的SiC很难致密化,只能在超高温(2500 ℃)和超高压(5 GPa)下进行烧结来实现致密化。通过在烧结过程中添加烧结助剂可以有效地降低烧结温度,同时实现SiC陶瓷的致密化[19,23]。因此,烧结助剂对于SiC陶瓷的粉末烧结至关重要。SiC的烧结助剂可分为固相烧结助剂(C,B等)和液相烧结助剂(稀土氧化物、共晶金属氧化物等)。氮掺杂导电SiC陶瓷的制备过程属于液相烧结过程,因此SiC陶瓷的液相烧结助剂原则上都适用于制备氮掺杂导电SiC陶瓷,按照是否可以为SiC陶瓷进一步提供氮源的功能性进行区分,氮掺杂导电SiC陶瓷液相烧结助剂体系包括以下三种:常规烧结助剂、含氮烧结助剂和烧结助剂-含氮第二相。这些都属于高温烧结助剂,烧结温度通常大于1900 ℃。表2[17,24-43]总结了以上所有烧结助剂体系制备的SiC陶瓷的热电性能和力学性能。

3.1 常规烧结助剂

常规烧结助剂是指本身并不提供氮源,在烧结过程中形成液相烧结助剂并吸收氮气气氛中的氮来实现SiC的致密化烧结和晶格的氮掺杂,包括稀土氧化物RE2O3(RE = Y,Sm,Sc,Nd,Eu,Gd,Ho,Er,Lu等)和共晶金属氧化物两类。稀土氧化物RE2O3利用高温氮气气氛烧结过程中形成的低熔点Re-Si-OCN熔体,在致密化碳化硅陶瓷的同时实现氮掺杂,包括单一稀土氧化物(Y2O3,Sm2O3等)和复合稀土氧化物(Y2O3-Sm2O3,Gd2O3-Y2O3等)两种形式。共晶金属氧化物则利用两种金属氧化物形成的低熔点共晶液相作为液相烧结助剂来实现SiC陶瓷的降温烧结,其典型代表是Al2O3-Y2O3[44]。

Jang等[28]研究了Y2O3-RE2O3(RE=Sm,Gd,Lu)的添加对SiC陶瓷的电性能和热性能的影响。样品在2000 ℃的氮气气氛中进行烧结,烧结助剂含量为2%(体积分数,下同)。结果表明,采用复合稀土氧化物烧结助剂制备的SiC陶瓷电阻率均达到10-2Ω·cm,这比单独使用2% Y2O3作为烧结助剂制备的SiC陶瓷低1个数量级。

Kim等[31]研究了Y2O3含量对在氮气气氛下烧结制备的SiC陶瓷的电性能的影响。其中Y2O3质量分数分别为3.1%,6.3%,12.6%,烧结温度为2050 ℃。结果表明,随着Y2O3含量的增加,陶瓷的孔隙率和电阻率均不断下降,电阻率最低为7×10-3Ω·cm。

同时,Kim等[38]也采用了Al2O3-Y2O3和Sc2O3-Y2O3作为烧结助剂,研究了Al2O3和Sc2O3的含量对热压烧结SiC陶瓷电阻率的影响。结果表明,随着Al2O3和Sc2O3含量的增加,电阻率均会逐渐增加,这是由于Al和Sc的掺杂增加了SiC晶格中的受主浓度,补偿了N掺杂所产生的施主,使得材料的载流子浓度下降、电阻率上升。值得注意的是,虽然Al和Sc会掺杂进入SiC晶格产生受主,但是掺杂浓度相比于N要低很多,因此不能作为主导的载流子实现导电。

3.2 含氮烧结助剂

与常规的烧结助剂相比,含氮烧结助剂在烧结时会分解形成氧化物和氮源,氧化物可以进一步形成液相,在致密化SiC陶瓷的同时实现氮掺杂,典型代表是硝酸钇(YN)。Kim等[35]研究了YN含量对SiC陶瓷电阻率的影响。样品在2050 ℃的氮气气氛中通过热压烧结制备,混合粉末中YN质量分数分别为3.1%,9.7%,19.3%和33.8%。结果表明,通过调节YN的含量,SiC陶瓷的电阻率可以低至10-3Ω·cm,载流子浓度可以达到1020cm-3。在另一项研究中,Kim等[45]通过电火花加工方法成功将该种方式制备的导电SiC陶瓷加工成复杂的形状,验证了其可加工性。

同时,Kim等[43]通过SPS制备了导电的SiC陶瓷,研究了YN含量对陶瓷电阻率的影响。其中,烧结温度为1950 ℃,混合粉末中YN质量分数分别为0.031%,0.154%,3.073%和15.366%。研究结果表明,当YN含量较低时(0.031%和0.154%),载流子类型为p型;当YN含量较高时(3.073%和15.366%),材料的载流子类型表现为n型。随着YN含量的增加,电阻率呈现先增加后降低的趋势,但均保持在10-3~10-2Ω·cm,电阻率的变化与载流子类型的转变有关。

表2 粉末烧结制备的导电SiC陶瓷的电学、热学性能和力学性能Table 2 Electrical, thermal and mechanical properties of electrically conductive SiC fabricated by powder sintering techniques

续表2

3.3 烧结助剂-含氮第二相

烧结助剂-含氮第二相体系是指在上述烧结助剂基础上复合一定量的氮化物。常见的氮化物包括:TiN,Si3N4,ZrN等。这些氮化物通常在高温烧结过程中为氮掺杂提供一部分氮源,从而降低材料的电阻率。其中,TiN和ZrN可以在烧结过程中形成导电的Ti2CN和Zr2CN来降低SiC陶瓷的电阻率[32,34]。值得注意的是,氮化物的添加在另一方面也会改变SiC陶瓷的物化性能,因此需要合理地选择氮化物的含量和类型,以确保在保留SiC陶瓷原有优异物化性能的情况下获得合适的电阻率。

Yeom等[27]在1850 ℃的氮气气氛中通过热压烧结制备了SiC-Si3N4复合材料,研究了Si3N4含量对SiC-Si3N4复合材料热电性能和力学性能的影响。其中,Si3N4含量为0~35%,Y2O3-Sc2O3含量为2%。结果表明,当Si3N4含量为10%时,得到的最低电阻率为0.09 Ω·cm。这是因为Si3N4可以在氮掺杂过程中提供部分氮源,并且同时添加Si3N4与Y2O3-Sc2O3可有效抑制复合材料中SiC的β→α相变的发生,进而降低电阻率。随着Si3N4含量增加,复合材料的热导率逐渐降低,断裂韧性逐渐增加。断裂韧性增加归因于细长的Si3N4晶粒引起的裂纹桥接和偏转。

Jang等[34]研究了SiC-Zr2CN复合材料的电、热性能与ZrN含量的关系。其中,Y2O3-Sc2O3含量为2%且为等摩尔比,在2000 ℃的氮气气氛下进行热压烧结。结果表明,随着ZrN含量从0增加到35%,复合材料的电阻率从1.1×10-2Ω·cm降低到4.35×10-4Ω·cm,热导率从200 W/(m·K)降低到81 W/(m·K)。电阻率和热导率的降低是由于在SiC晶粒间形成了具有高导电性和低热导率的Zr2CN相。

Kim等[39]采用β-SiC,2%Y2O3和2%或4% TiN粉末混合物在氮气气氛中热压制备导电SiC陶瓷,并研究了其电、热性能。结果表明,含2%TiN的SiC的电阻率和热导率分别为2.4×10-3Ω·cm和174.1 W/(m·K),而含4% TiN的SiC的电阻率和热导率分别为1.8×10-4Ω·cm和161.5 W/(m·K)。电阻率和热导率的降低同样是由于在SiC晶粒间形成了具有高导电性和低热导率的Ti2CN相。

4 电性能影响因素

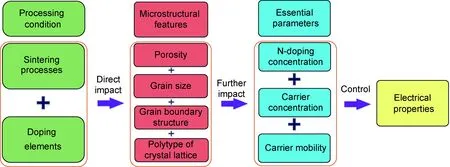

如图3所示,在制备氮掺杂导电SiC陶瓷时,制备工艺(烧结工艺和掺杂元素等)会直接影响SiC陶瓷的典型微观组织特征(晶界结构、晶体结构、晶粒尺寸、孔隙率等),这些微观组织特征会进一步改变与电阻率直接相关的N掺杂量、载流子浓度、载流子迁移率等基本参数,从而起到调控SiC陶瓷电性能的作用[17,35-36]。因此本文将重点梳理上述影响因素对电阻率的作用。

图3 影响SiC陶瓷电性能因素汇总Fig.3 Summary of the factors affecting the electrical properties of SiC ceramics

4.1 烧结工艺

在制备氮掺杂导电SiC陶瓷时,烧结工艺对材料的电性能有非常重要的影响。烧结工艺包括烧结温度、时间和压力。不同的烧结方式(PS,HP和SPS)存在不同的烧结工艺,相比于PS和HP的长时间烧结(>1 h),SPS的优势在于可以利用外加电场的作用在短时间内实现快速烧结(<10 min)[21-22]。而目前文献报道的工艺影响集中在烧结温度和烧结时间,关于烧结压力的影响鲜有报道。

Kim等[25]研究了烧结温度对SiC陶瓷晶粒尺寸和电阻率的影响,烧结方式为无压烧结,保温时间为2 h。结果表明,随着烧结温度从1900 ℃上升到2050 ℃,电阻率从6.5×101Ω·cm降低到1.9×10-2Ω·cm,这是由于随着烧结温度的增加,材料的晶粒尺寸随之增大,由0.68 μm增加到2.34 μm,进而导致电阻率的降低。有关晶粒尺寸对电阻率的影响将在4.5节中进行详细阐述。

Kim等[17]研究了保温时间对SiC陶瓷电阻率的影响,烧结方式为热压烧结,烧结温度和压力分别为2000 ℃和40 MPa。当将保温时间从1 h增加到6 h时,电阻率从5.2×10-2Ω·cm降低至8.9×10-3Ω·cm。而将保温时间增加到12 h时,电阻率从8.9×10-3Ω·cm提高到了1.8×10-2Ω·cm。这是因为当样品达到最大密度后,长时间的热处理不仅会导致样品的致密度降低,还会导致氮从液相和长大的晶粒中流失,从而降低了材料的载流子浓度和载流子迁移率,最终导致电阻率的降低。因此需要严格控制保温时间,以确保获得最合适的N掺杂量、载流子浓度、载流子迁移率和电阻率。有关N掺杂量、载流子浓度和载流子迁移率之间存在的内在联系将在4.7节中进行详细阐述。由于PS和HP的保温时间往往很长(>1 h),不仅会影响SiC陶瓷的力学性能,而且在调控电性能方面存在一定的不足,而SPS可以在极短时间内(<10 min)制备导电SiC陶瓷,在抑制晶粒长大的同时实现了快速有效的氮掺杂[43]。虽然目前已有这方面的文献报道,但是却没有明确指出SPS制备氮掺杂导电SiC陶瓷的快速掺杂机理,因此这方面的理论需要进一步研究。

4.2 掺杂元素

通过掺杂改变SiC陶瓷的电阻率是最常用的方法。SiC晶格中的可溶性掺杂原子包括Al,B,Ga,Sc,N,P,Be,O和V[46-54]等。由于不同的掺杂原子具有不同的电子结构和化学键结构,所以当调控SiC中掺杂元素的种类与掺杂量时,SiC电阻率可以在10-4~1011Ω·cm之间变化。虽然N掺杂导电SiC主要通过掺杂N元素来改变SiC的电性能,但是烧结助剂会在SiC中掺杂其他元素(如Al,Sc,B等)。因此,有必要具体阐述不同掺杂元素对SiC电性能的影响。

Kultayeva等[55]研究了不同元素(N,V,Al,B,Sc)对多孔SiC陶瓷电阻率的影响。在孔隙率相差不大的情况下,电阻率最低的是N掺杂的SiC陶瓷(2.1×10-1Ω·cm),其次是B,Sc和Al掺杂的SiC陶瓷(分别为6.9×101,1.5×102Ω·cm和3.9×102Ω·cm),而V掺杂的SiC陶瓷的电阻率最高(4.2×102Ω·cm)。这是由于Al,B和Sc作为p型掺杂剂,在SiC中掺杂时充当受主,产生的载流子为空穴;N作为n型掺杂剂,掺杂时充当施主,产生的载流子为电子。相比于p型掺杂产生的空穴,n型掺杂所产生的电子的迁移率更高[14],因此可以获得更低的电阻率。V倾向于在带隙内产生能捕获载流子的深能级,导致SiC具有半绝缘或绝缘性质,对应的电阻率也最高。上述结果也证明了N元素掺杂制备导电SiC陶瓷的可行性,因此合理地选择掺杂元素的类别对调控SiC的电阻率非常重要。

4.3 晶界结构

晶界结构会影响SiC陶瓷的电阻率,其形式包括晶界膜的形态[41,56-61]和晶界的相组成[62-63]。通过改变晶界的化学成分和烧结后的热处理工艺可以改变晶界的相组成,进而调控SiC陶瓷的电阻率[62-64]。当SiC陶瓷的晶界存在非晶态的晶界膜时,其电阻率都比较高(1010~1013Ω·cm);当具有干净的晶界时(即不存在非晶膜),电阻率都比较低(10-2~100Ω·cm)。例如用Al2O3-Er2O3和Al2O3-AlN-Y2O3烧结的SiC陶瓷的晶界处存在非晶膜,对应电阻率的范围为1011~1013Ω·cm[58-60],而当采用AlN-Lu2O3和Y2O3烧结SiC陶瓷时,陶瓷具有干净的晶界,对应电阻率的范围为10-1~100Ω·cm[41,56-57]。因此,可以通过获得干净的晶界来降低SiC陶瓷的电阻率。值得注意的是,SPS可以通过脉冲电流去除粉体表面的非晶态杂质来获得干净的晶界,有利于降低材料的电阻率[13]。

Can等[62]通过热压烧结和气压烧结制备了具有不同晶界相组成的SiC陶瓷,不同的晶界相组成对应了不同的电阻率,证明可以通过调控晶界相的组成来获得具有不同电阻率的SiC陶瓷;同时,对烧结后的SiC陶瓷进行了退火处理,退火后的SiC陶瓷晶界的相组成发生了变化,间接导致了陶瓷电阻率的变化。因此烧结后进行热处理可以改变SiC陶瓷晶界相的组成,以此来调控陶瓷的电阻率。

4.4 晶体结构

SiC具有多种晶体结构,由于堆叠顺序和带隙的差异,不同SiC的晶型会表现出不同的电性能,其中3C-SiC(β-SiC)和6H-SiC(α-SiC)是使用最广泛的SiC粉末晶型。采用α-SiC和β-SiC粉末制备SiC陶瓷的电阻率如图4所示。由图可知,采用β-SiC粉末制备的SiC陶瓷的电阻率(3.0×10-3~8.3 Ω·cm)[24,28,31,37-38,41,43,45,65-68]低于用α-SiC粉末制备的SiC陶瓷的电阻率(5.4~1.2×1013Ω·cm)[24,58-59,66-70]。尽管在大部分的烧结过程中,SiC的β→α的部分相变不可避免[24,67-68],但在相同的烧结工艺下,β-SiC粉末的电阻率总是低于α-SiC粉末。与PS和HP相比,SPS相对较短的烧结时间可以抑制β-SiC→α-SiC的相变,有利于制备低电阻率的SiC陶瓷[22]。

图4 不同SiC晶型初始粉末制备的SiC电阻率随烧结助剂含量的变化 (a)α-SiC;(b)β-SiCFig.4 Effect of sintering additives content on electrical resistivity of SiC ceramics with different starting powders (a)α-SiC;(b)β-SiC

Kim等[71]通过研究发现原因如下:(1)禁带宽度不同:在室温下,3C-SiC(2.4 eV)比6H-SiC(3.0 eV)低[72];(2)氮施主的电离能不同:3C-SiC(60 meV)比6H-SiC(100~155 meV)低[15];(3)与α-SiC粉末相比,由于β-SiC在液相中的溶解度更高,因此β-SiC更易发生晶粒长大[73-75]。此外,在高温液相烧结过程中,β→α的相变通常也伴随着SiC的晶粒长大[74-76],可以将更多可溶性原子溶入SiC晶格中,有利于进一步降低电阻率。

从图4中还可以了解到,烧结助剂的类型和含量与所制备的SiC陶瓷的电阻率也存在相关性。比如当AlN[70]含量增加时,SiC陶瓷的电阻率会随之增加,这是由于虽然AlN是氮化物,但是其本身所具有的绝缘性仍会导致SiC的电阻率增加;当Al2O3-Y2O3,Sc2O3-Y2O3[31,38,59]含量增加时,SiC陶瓷的电阻率也会增加,这是因为Al和Sc的掺杂会导致受体浓度的增加,补偿了N掺杂所产生的供体,导致载流子浓度下降和电阻率增加;而Al2O3-Y2O3-TiO2[70]含量的增加会降低陶瓷的电阻率,这是因为TiO2的加入会促进导电相TiC(电阻率约为5.3×10-5Ω·cm)的形成,进而导致电阻率的降低。

4.5 晶粒尺寸

由4.1节可知,晶粒尺寸对SiC陶瓷的电阻率也有重要影响。不同烧结方式制备的SiC陶瓷电阻率与晶粒尺寸的关系[17,24-25,28,32-33,36-37,40,42-43]如图5所示。由图可知,尽管烧结助剂和烧结工艺存在不同,但SiC陶瓷的电阻率大致都表现出随粒径减小而增加的趋势,这种趋势在其他材料中也存在[77-79]。

图5 晶粒尺寸对SiC陶瓷电阻率的影响Fig.5 Effect of grain size on electrical resistivity of SiC ceramics

由于不同烧结方式制备SiC陶瓷时选用的初始粉末粒径不同,因此晶粒尺寸在不同烧结方式之间不能形成明显对比。晶粒尺寸随温度和时间变化的公式[80]如下:

(1)

(2)

式中:D为烧结以后的晶粒尺寸;D0表示初始粉末的晶粒尺寸;k为温度相关的系数;t为烧结时间;n为晶粒生长指数;k0为生长常数;Q为活化能;R为理想气体常数;T为绝对温度。由公式可知,晶粒生长率与温度和时间成正比。不同于PS和HP,SPS可以在较低温度、较短时间内制备SiC陶瓷,能够有效抑制晶粒长大,获得更加精细的微观组织,有利于制备高性能的SiC陶瓷[43]。

Rajpoot等[54]研究了初始SiC粉末的晶粒尺寸对SiC陶瓷电阻率的影响。其中,SiC陶瓷分别在氩气和氮气气氛下进行烧结。随着初始晶粒尺寸从1 μm增加到35 μm,在氩气气氛和氮气气氛下烧结的陶瓷的电阻率也分别从7.69×104Ω·cm和1.96×104Ω·cm降低到4.76×103Ω·cm和4.55×102Ω·cm。Li等[81]通过无压烧结制备了SiC-BN复合材料,发现随着BN含量的增加,材料的显微组织更加精细,电阻率也越高。这是由于晶界是分散载流子的缺陷,降低了载流子迁移率[79]。因此,晶粒越小,缺陷密度越大,电阻率也越高。

基于上述影响机制,SiC晶粒的生长应有利于降低电阻率,因为它可以促进SiC晶格中的N掺杂。但是,Kim等[17]研究了SiC陶瓷的电阻率与晶粒尺寸之间的关系。结果表明,随着烧结时间从1 h增加到12 h,晶粒尺寸从3.5 μm增加至7.0 μm,但是电阻率并没有随着晶粒尺寸的增加而持续降低,而是先从5.2×10-2Ω·cm降低至8.9×10-3Ω·cm,然后又提高到1.8×10-2Ω·cm。这是由于长时间的热处理会使得样品过烧,导致样品的孔隙率增加,孔隙内压力降低,从而造成样品内部部分氮的流失,降低了载流子浓度,提高了电阻率。因此,晶粒长大并不能持续降低SiC的电阻率,需要严格控制材料的晶粒尺寸以获得合适的电阻率。

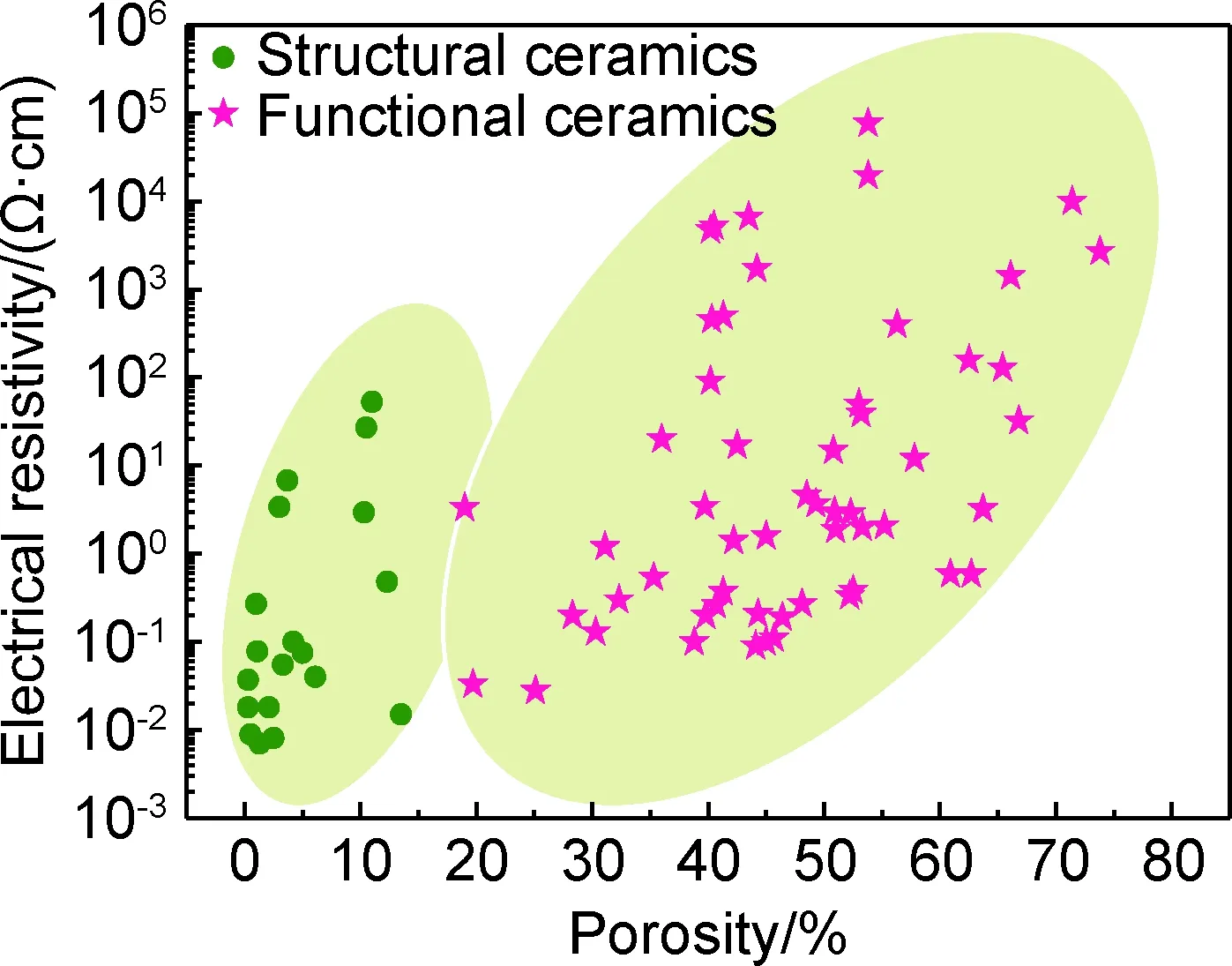

4.6 孔隙率

陶瓷孔隙率的变化会导致导电横截面积及其传导机理的变化[82-85]。SiC结构陶瓷和功能陶瓷的电阻率与孔隙率的关系[17,31,33,36,42-43,54,67,69,86-90]如图6所示。由图可知,不管是致密化的结构陶瓷还是多孔的功能陶瓷,陶瓷的电阻率都大致表现出随着孔隙率增加而增加的趋势。

图6 孔隙率对SiC陶瓷电阻率的影响Fig.6 Effect of porosity on electrical resistivity of SiC ceramics

Kultayeva等[89]研究了孔隙率对多孔SiC陶瓷电阻率和热导率的影响。结果表明,随着孔隙率的增加,电阻率不断增加,热导率不断下降。Rajpoot等[90]研究了多孔SiC-氮化物(AlN,BN和TiN)复合材料的电、热和力学性能。同样的,随着孔隙率的增加,电阻率不断增加,热导率和抗压强度则不断下降。但也存在例外,Kim等[88]分别在SiC中加入C和Si并研究了孔隙率对SiC陶瓷电阻率的影响。结果表明,随着孔隙率的增加,C-SiC陶瓷的电阻率随之增加,而Si-SiC陶瓷的电阻率变化不大,甚至随着孔隙率的增大,电阻率呈现下降的趋势。同时,Kim等[43]通过SPS制备了具有不同孔隙率的氮掺杂导电SiC陶瓷,结果表明,随着孔隙率的不断降低,材料的电阻率呈现先增加后降低的趋势。

综上所述,对于绝大多数的SiC陶瓷,陶瓷的电阻率会随着孔隙率的增加而增加。但是,并非所有SiC陶瓷的电阻率与孔隙率都呈明显的正相关性,因此孔隙率与电阻率的关系需要进一步的研究。

4.7 N掺杂量、载流子浓度和载流子迁移率

上述影响因素在本质上是通过改变N掺杂量、载流子浓度和载流子迁移率进而影响SiC陶瓷的电阻率。由于N掺杂属于n型掺杂剂,当一个氮原子掺杂进入SiC晶格以后便会产生一个多余的电子,即载流子。因此,一般情况下,当N掺杂量越高,载流子浓度也就越高。电阻率与载流子浓度和载流子迁移率存在如下的关系[25]。

(3)

式中:ρ为电阻率;e为单个电子所带的电荷量;μ为载流子迁移率;n为载流子浓度。当N掺杂量增加时,载流子浓度随之增加,根据式(3),应有利于降低电阻率,但由于其他因素(如晶粒尺寸、孔隙率等)会影响材料的载流子迁移率,因此电阻率和N掺杂量、载流子浓度和载流子迁移率之间不一定存在完全匹配的正相关性。

Jang等[28]通过添加四种不同的烧结助剂(Y2O3(SY),Y2O3-Sm2O3(SYSm),Y2O3-Gd2O3(SYGd)和Y2O3-Lu2O3(SYLu))制备了四个不同的试样,研究了N掺杂量、载流子浓度和载流子迁移率与电阻率之间的对应关系。其中烧结助剂的含量均为2%且为等摩尔比,实验结果如表3所示。由表可知,在实验数据范围内载流子浓度与氮含量之间存在明显的正相关性,但是电阻率和载流子浓度之间并不存在完全匹配的正相关性。这是因为电阻率是由载流子浓度和载流子迁移率共同决定的,当晶粒尺寸越大,材料的晶界数量越少,载流子迁移率也就越高[79]。而在该研究中,不同烧结助剂制备的SiC陶瓷具有不同的平均晶粒尺寸,例如:SYSm为3.6 μm,而SYLu为4.4 μm,这也是SYLu在N掺杂量和载流子浓度较低的情况下电阻率也较低的原因。

Kim等[35]研究了烧结助剂含量对SiC陶瓷N掺杂量、载流子浓度、载流子迁移率与电阻率的影响。其中烧结助剂为Y(NO3)3·4H2O,质量分数分别为3.1%(SC1),9.7%(SC2),19.3%(SC3)和33.8%(SC4)。如表3所示,随着烧结助剂含量增加,SiC陶瓷的电阻率先降低后增加,对应的N掺杂量先增加后降低。当Y(NO3)3·4H2O质量分数为19.3%时,所得陶瓷的N掺杂量最高,载流子浓度和载流子迁移率最大,对应的电阻率最低,为3.0×10-3Ω·cm。这是由于随着烧结助剂含量增加,会形成更多的液相,N的溶解量和N掺杂量会随之上升,从而导致载流子浓度的增加和电阻率的下降。但是当烧结助剂含量过高时,会在烧结时形成连续的界面相,N会从界面相的通道逸出,导致N掺杂量和载流子浓度的降低,同时由于烧结助剂含量的增加,晶界数量也会随之增加,导致载流子迁移率的降低[79],在这些因素的共同作用下造成了材料电阻率的上升。

表3 不同SiC陶瓷的N掺杂量、载流子浓度、载流子迁移率和电阻率Table 3 N-doping concentration,carrier concentration,carrier mobility and electrical resistivity of different SiC ceramics

5 结束语

导电碳化硅(SiC)陶瓷的可电加工特性使其在结构材料领域取代传统的高电阻率SiC陶瓷,具有巨大优势和广阔应用前景。由于氮掺杂技术只需要在传统的液相烧结SiC基础上掺杂极少量的氮元素进SiC晶格就可以大幅度地提高SiC的导电性,同时也可以最大限度地保留SiC陶瓷原有的优异物化性能,因此氮掺杂导电SiC陶瓷受到广泛关注。当前,粉末烧结制备氮掺杂导电SiC陶瓷主要集中在传统的无压和热压烧结,电场辅助的快速烧结方法(放电等离子烧结等)仍缺乏系统的研究。特别是电场辅助快速烧结方法为何能够在充分抑制晶粒长大的情况下,实现SiC陶瓷的快速有效氮掺杂,其机理仍不清楚。当前的氮掺杂技术是以惰性的氮气气氛为SiC粉体提供大部分氮源,现已发展的烧结助剂体系通常为高温烧结助剂体系(>1900 ℃),且不能独立地为SiC陶瓷的氮掺杂提供充足的氮源。此外,虽然已发现SiC陶瓷的电性能受多种因素影响,包括:烧结工艺、掺杂元素、SiC晶界结构、SiC晶体结构、SiC晶粒尺寸、孔隙率、N掺杂量、载流子浓度、载流子迁移率等。但是,哪种因素对电性能调控起主导作用及各因素之间的内在联系仍缺乏系统的研究。基于上述原因,粉末烧结制备氮掺杂导电SiC陶瓷的重点研究方向建议为:(1)发展电场辅助快速烧结方法,阐明其快速氮掺杂机理,并利用电场辅助快速烧结方法的优点全面提升导电SiC陶瓷的力学性能;(2)发展可独立提供充足氮源的新型较低温烧结助剂体系,实现SiC粉体内部的有效氮掺杂和较低温烧结;(3)厘清影响SiC陶瓷电性能主要因素的内在关联性,实现电性能的精准调控,为满足不同电阻率级别的SiC陶瓷产品需求打下坚实的技术基础。