高速列车齿轮箱箱体结构设计与静、动态分析

2022-09-19付晓莉田国政张伟杰刘忠明丁炜

付晓莉,田国政,张伟杰,刘忠明,丁炜

(1.中原工学院机电学院,河南郑州 450007;2.郑州机械研究所有限公司,河南郑州 450001)

0 前言

加工制造业是一个国家的核心产业,其发展程度反映了一个国家的科技水平。随着科技的进步,对高速列车齿轮箱的要求越来越高。而高速列车齿轮箱箱体作为高速列车齿轮箱的核心部件,其结构强度关系着齿轮箱的使用寿命与减速性能。齿轮箱箱体通常会出现刚度低、振动频率高、噪声大、稳定性不足的问题,在交变载荷下振动易出现疲劳损坏。为提高高速列车齿轮箱核心竞争力并有效解决上述问题,基于拓扑优化对高速列车齿轮箱箱体进行结构优化设计具有重要意义。

近年来,我国高速列车齿轮箱箱体由于外部应力与被迫振动等原因陆续出现箱体裂纹、变形等问题,直接影响列车减速性能,关系到列车运行的安全性。刘杰等人通过计算高速列车齿轮箱箱体载荷,利用有限元法分析高速列车齿轮箱箱体薄弱点,并通过增加筋板的长度增强齿轮箱体强度。徐贵宝等通过对高速列车齿轮箱箱体材料的一系列检测得到其伸长率、冲击韧性等各项指标,建立规范化体系,确保齿轮箱使用的安全性、可靠性。范乃则等提出了列车齿轮箱箱体有限元计算方法,利用该方法得到的结果接近于试验测试结果,证明了该方法的准确性和安全性。JIAO等通过结合传统断面检查和基于原位拉伸的先进同步辐射X射线断层扫描技术,研究了次级相颗粒在高速列车齿轮箱工作过程中裂纹的萌生和扩展中的作用。朱海燕等研究了机电耦合作用下齿轮箱箱体和牵引电机的振动幅值,结果表明:随着高速列车速度的增加,齿轮箱箱体纵向与牵引电机各向振动加速度逐渐增加,牵引电机谐波转矩对齿轮箱箱体纵向振动加速度均方根的影响逐渐减小。国内外学者对高速列车齿轮箱箱体结构优化进行了诸多研究,并取得了较好的效果,但大多研究停留在尺寸优化上,对于箱体质量并没有较好的改善。

本文作者为解决高速列车齿轮箱箱体因结构强度不足而引起的失效问题,基于拓扑优化对齿轮箱箱体进行轻量化设计,为高速列车齿轮箱箱体的应用提供参考。

1 高速列车齿轮箱箱体结构设计

以某高速列车齿轮箱为设计原型,利用CAD软件建立二维平面尺寸图,利用Creo三维建模软件建立三维模型。高速列车齿轮箱主要包括大齿轮、大轴承座、左端盖、右端盖、平衡吊环、上盖、箱体、小左端盖、小右端盖、主齿轮、左大轴承座,模型如图1所示,各设计参数见表1。

图1 高速列车齿轮箱模型

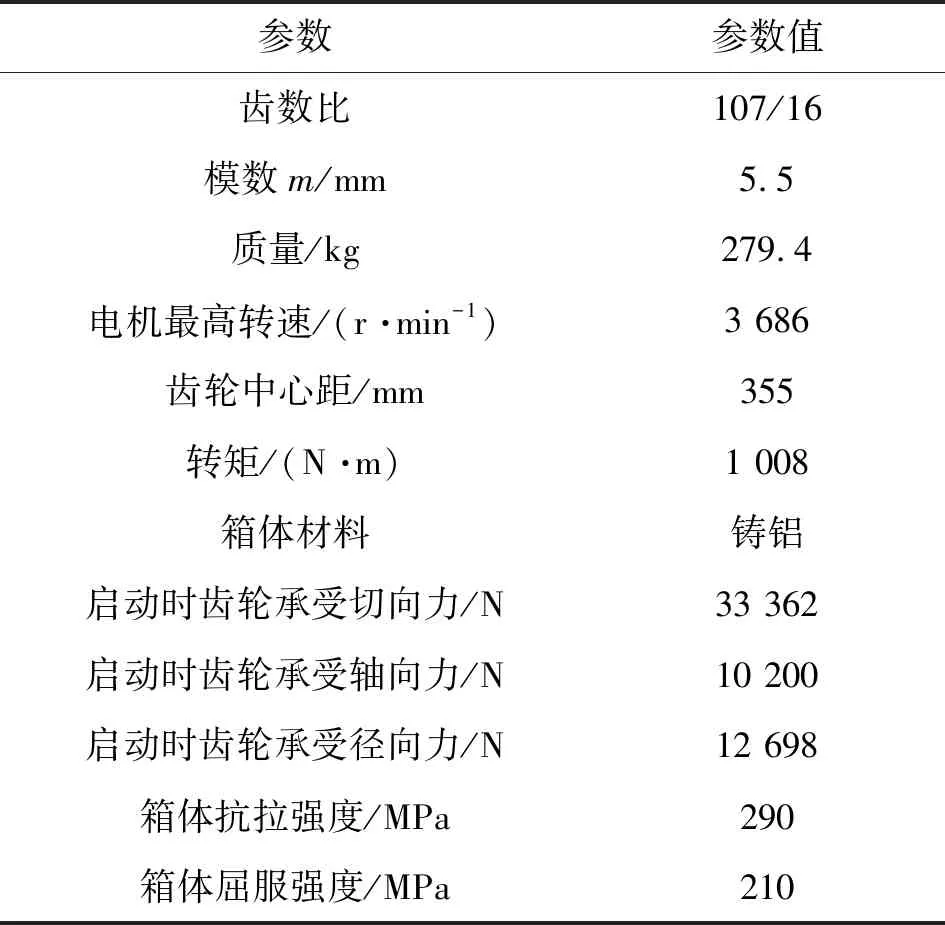

表1 高速列车齿轮箱设计参数

2 优化前齿轮箱箱体静、动态分析及拓扑优化

基于齿轮箱箱体在工作状态下各部位所受载荷的大小以及齿轮箱零部件的质量对齿轮箱箱体进行受力分析,将经Creo三维软件建立的高速列车齿轮箱箱体模型另存“.x_t”格式后导入ANSYS Workbench软件中的静态力学模块,材料属性按照相关参数设置,添加箱体自身重力为594 N。由于齿轮、轴颈重力作用于箱体以及润滑油的重力,则添加载荷2 200 N;齿轮啮合力通过轴承作用到齿轮箱体轴接触面上,则添加载荷12 700 N,面固定约束添加在箱体底面。

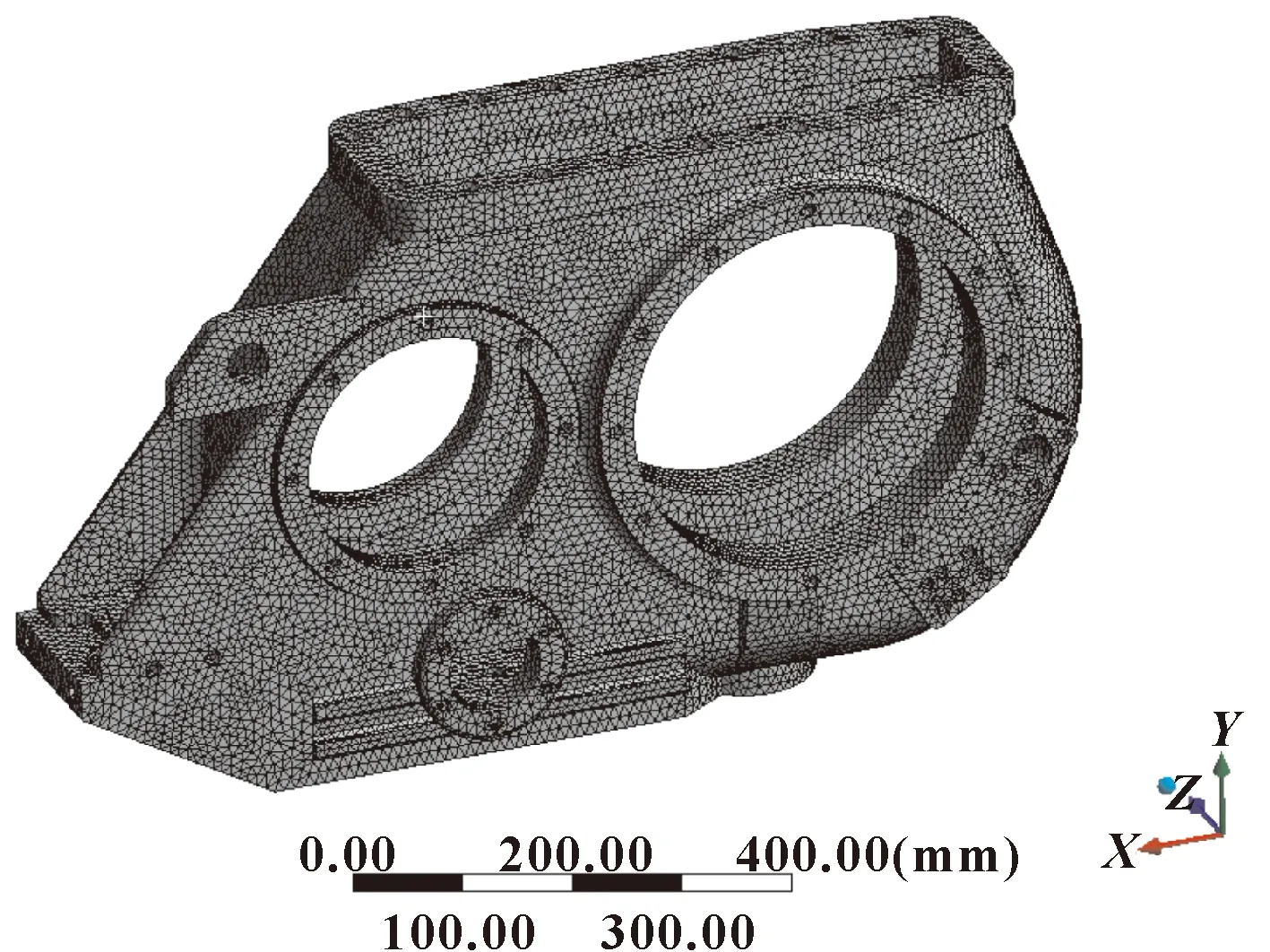

对齿轮箱箱体进行网格划分,设定单元为10 mm的单元格,得到齿轮箱箱体共209 124个单元、335 594个节点。按照Elemental quality网格质量评判标准,此次网格划分质量在0.6以上,符合齿轮箱箱体静态应力与模态分析网格划分标准,网格划分如图2所示。

图2 齿轮箱箱体网格划分

2.1 优化前齿轮箱箱体静态特性分析

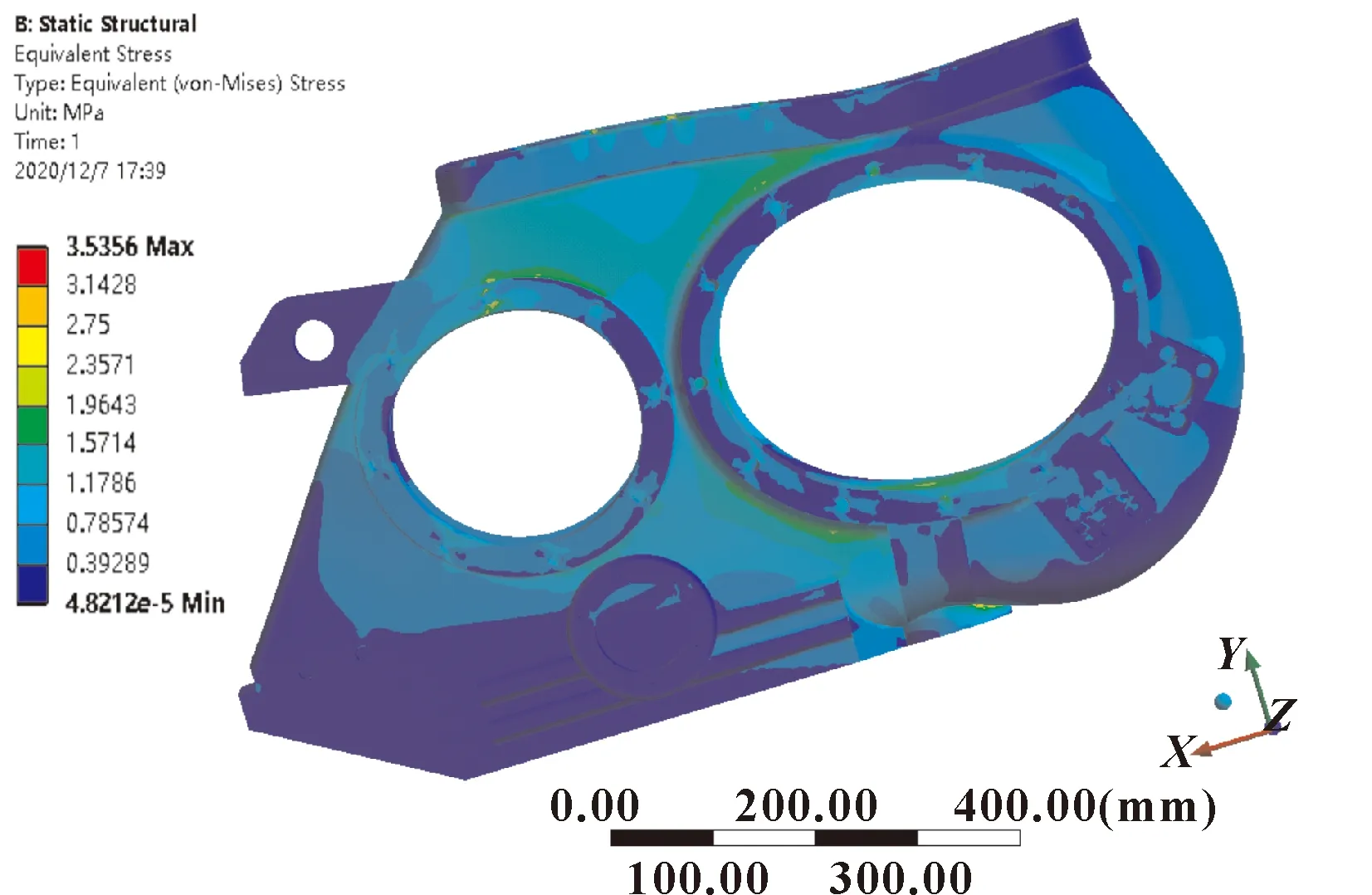

通过有限元静态力学分析可得到优化前齿轮箱箱体的应力云图和变形位移分别如图3、图4所示。

图3 优化前齿轮箱箱体的应力云图

图4 优化前齿轮箱箱体的变形位移

由图3、图4可知:齿轮箱箱体的最大应力分布在齿轮箱的轴颈装配部位,由于此处添加加强筋且增加了壁厚,最大变形位移集中在端盖安装面与连接耳处而未集中在齿轮箱的轴颈装配部位;齿轮箱箱体所受最大应力为3.53 MPa,最大变形位移为0.016 mm。

2.2 优化前齿轮箱箱体动态特性分析

在高速列车齿轮箱工作过程中,齿轮箱箱体振动时其位移随着时间的变化按照正弦规律变化,固有频率只与齿轮箱箱体的固有特性(刚度、质量和形状尺寸)有关,齿轮箱的刚度越大,质量越小,齿轮箱箱体的固有频率越高,其稳定性越好,更难产生共振现象。通过对比模态分析数据,得到6阶模态之后齿轮箱箱体的固有频率增幅较小,则只列出齿轮箱箱体前6阶固有频率。优化前齿轮箱箱体的第1阶模态分析结果如图5所示,高速列车齿轮箱箱体固有频率见表2。

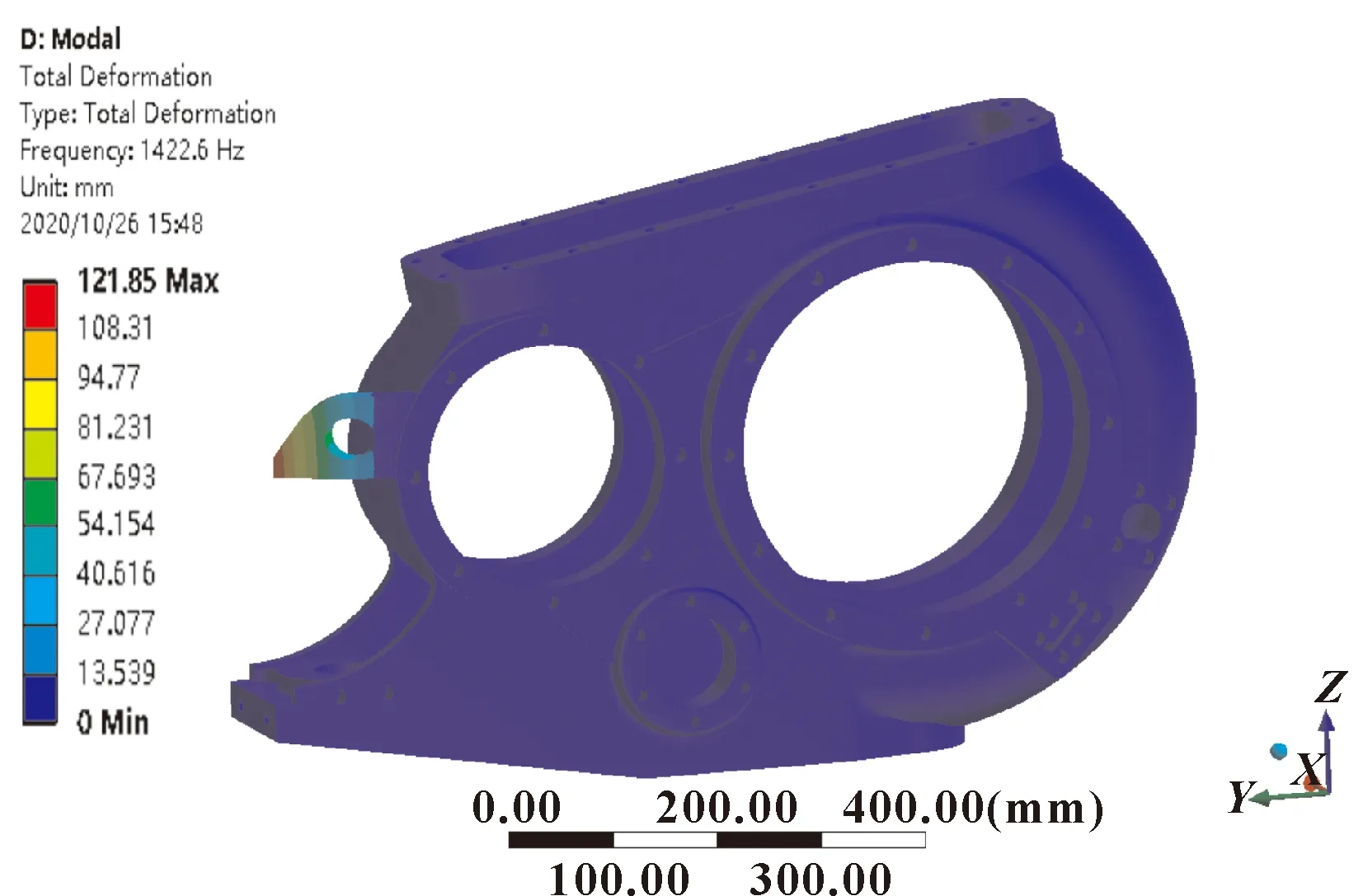

图5 优化前高速列车齿轮箱箱体第1阶固有频率

表2 优化前高速列车齿轮箱箱体前6阶固有频率

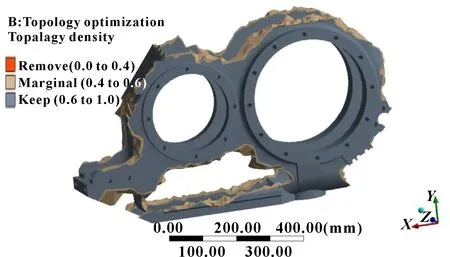

2.3 箱体结构拓扑优化

为得到结构的最佳力学性能,基于变密度法,以箱体结构柔顺度最小为优化目标,添加固定约束在高速列车齿轮箱箱体的底座、添加自身重力条件。基于齿轮箱箱体悬挂受力方式施加相应载荷在轴承接触面,方向竖直向下,设置材料体积剩余50%,拓扑优化得到箱体剩余材料分布如图6所示。

图6 高速列车齿轮箱箱体拓扑优化后不规则模型

拓扑优化后的高速列车齿轮箱箱体骨架质量为36 kg、优化前质量为59 kg,优化后箱体骨架质量是优化前箱体质量的61.48%。

在拓扑优化后箱体不规则模型的基础上多次设计高速列车齿轮箱箱体规则模型,得到拓扑优化后箱体的规则三维模型如图7所示,其质量为52 kg。

图7 高速列车齿轮箱箱体拓扑优化后规则模型

3 优化后齿轮箱箱体静、动态分析

3.1 优化后齿轮箱箱体静态特性分析

通过有限元静态力学分析可得到优化后齿轮箱箱体的应力云图和变形位移分别如图8、图9所示。

图8 优化后齿轮箱箱体的应力云图

图9 优化后齿轮箱箱体的变形位移

由图8、图9可知:齿轮箱箱体所受最大应力为2.80 MPa,最大变形位移为0.013 mm。

3.2 优化后齿轮箱箱体动态特性分析

与优化前齿轮箱箱体动态特性分析同理,只列出齿轮箱箱体前6阶固有频率。优化前齿轮箱箱体的第1阶模态分析结果如图10所示,固有频率见表3。

图10 优化后高速列车齿轮箱箱体第1阶固有频率

表3 优化后高速列车齿轮箱箱体前6阶固有频率

同等条件下,优化后齿轮箱箱体较优化前所受最大应力减小了0.73 MPa,最大变形位移减小了0.003 mm,1阶固有频率提高了35.29%,质量减小了7 kg,优化后高速列车齿轮箱箱体较优化前轻量化的同时保证了其动、静态特性。

3.3 优化前后齿轮箱箱体刚度研究

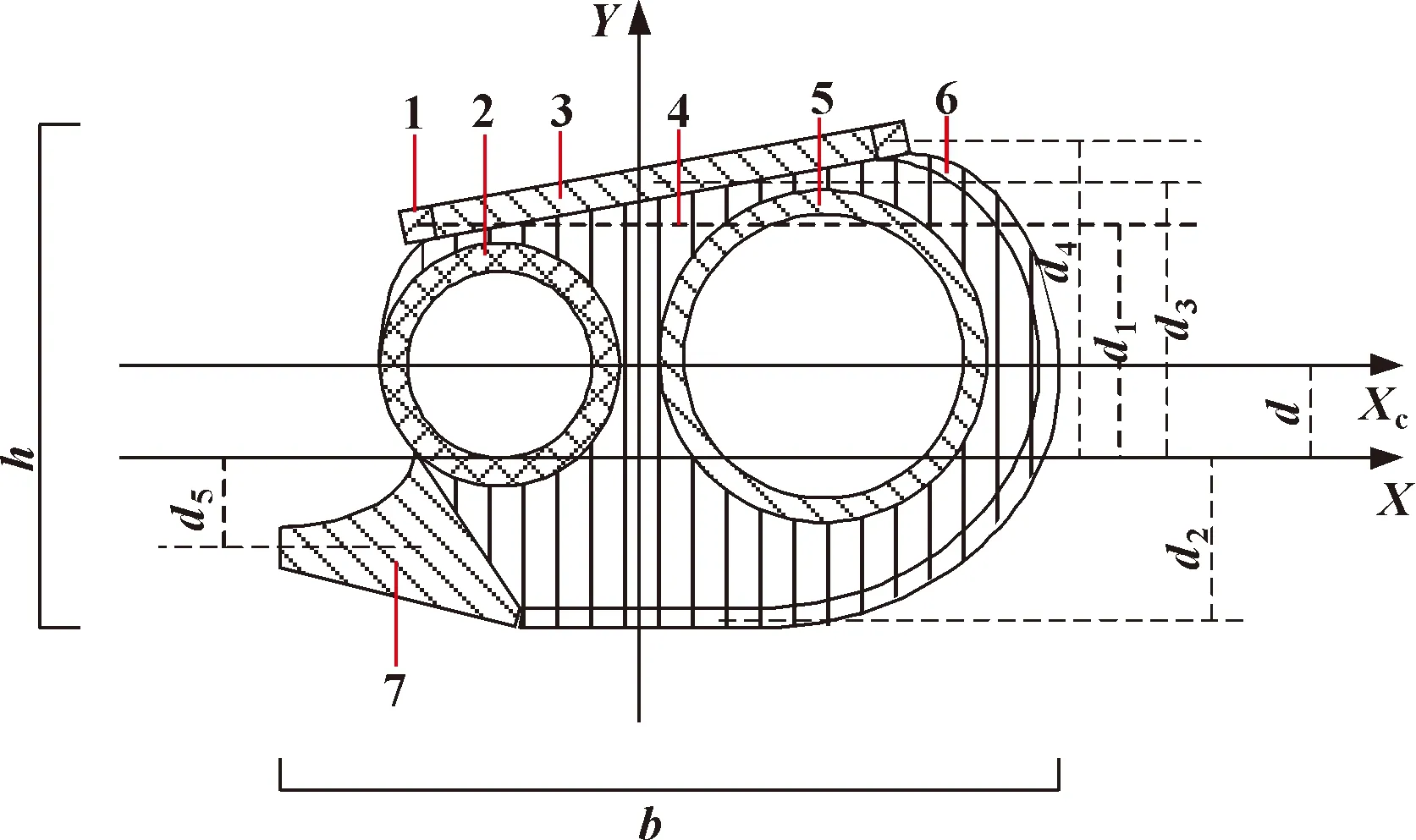

由于对高速列车齿轮箱箱体的结构进行了设计优化,优化前后齿轮箱箱体的结构和壁厚都发生了变化,对优化前后的齿轮箱箱体进行截面划分,并进行形心距、截面惯性矩、抗弯刚度和质量的计算。优化前、后截面划分分别如图11、图12所示,其中:、分别为箱体的高、宽;、分别为坐标轴、形心轴。

图11 优化前高速列车齿轮箱箱体截面划分

图12 优化后高速列车齿轮箱箱体截面划分

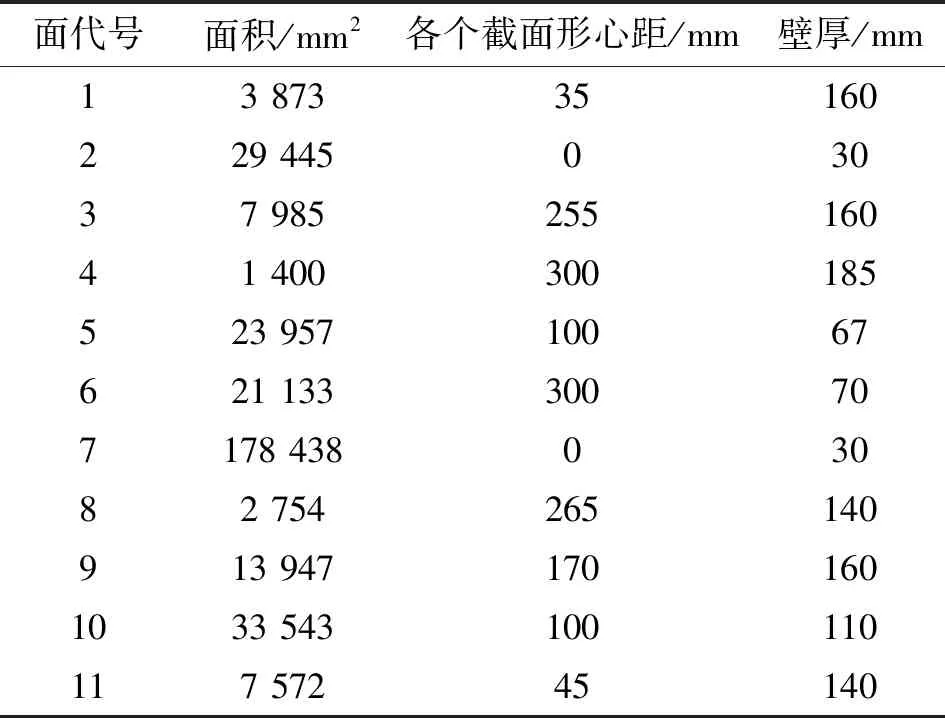

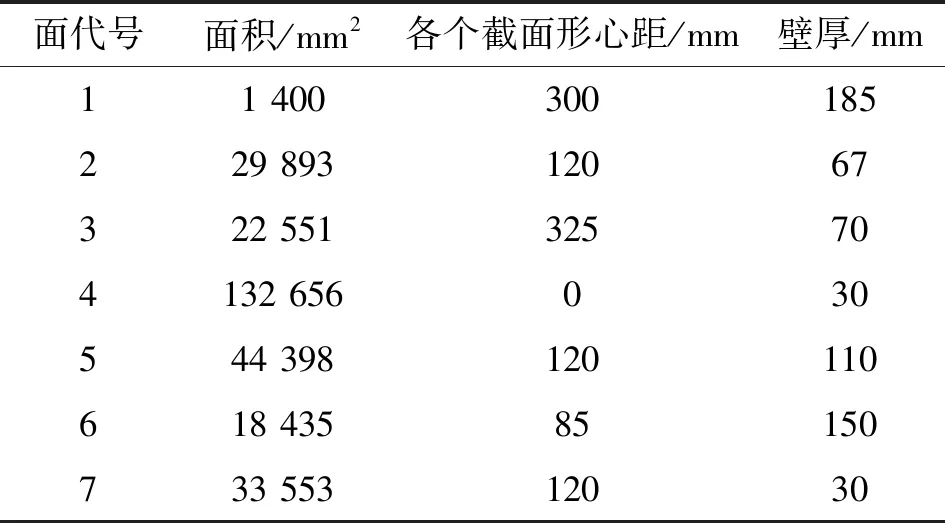

优化前后高速列车齿轮箱箱体的每个面面积和壁厚不同,优化前、后齿轮箱箱体各个面的面积和壁厚分别见表4、表5。各个截面的形心距为各个截面的形心到坐标轴的距离,整个箱体截面的形心距为形心轴到坐标轴的距离。

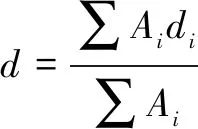

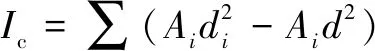

根据“平行轴定理”计算出优化前后高速列车齿轮箱箱体的截面形心距如公式(1)所示,齿轮箱箱体对其形心轴的截面惯性矩如公式(2)所示:

(1)

(2)

式中:为1、2、3、4...;为齿轮箱箱体的截面惯性矩(mm);为各个划分截面的面积(mm);为各个截面的形心距(mm)。

高速列车齿轮箱箱体抗弯刚度如公式(3)所示:

=

(3)

式中:为抗弯刚度;为弹性模量。

表4 优化前高速列车齿轮箱箱体每个面面积和壁厚

表5 优化后高速列车齿轮箱箱体每个面面积和壁厚

结合表4、表5,根据公式(1)(2)(3)求得优化前后高速列车齿轮箱箱体的主要参数如表6所示。

表6 优化前后高速列车齿轮箱箱体的主要参数

由表6可知:优化后高速列车齿轮箱箱体的截面惯性矩是优化前的1.003倍,优化后高速列车减速器齿轮箱箱体的抗弯刚度较优化前增加了0.5%,且质量比优化前减少了11.86%。

4 结论

针对高速列车齿轮箱箱体的力学性能不足的问题,对它进行静、动态分析,并基于变密度法以箱体多工况应变量进行拓扑优化,得到优化后的齿轮箱箱体结构;对优化后的箱体进行静、动态分析,并与优化前的箱体进行对比,其性能有所增强且质量下降;基于平行轴定理计算优化前后齿轮箱箱体的抗弯刚度,其性能与有限元仿真具有一致性,具体结论如下:

(1)对优化前高速列车齿轮箱箱体进行静、动态有限元分析,得到:齿轮箱箱体所受最大应力为3.53 MPa,最大变形位移为0.016 mm,1阶固有频率达到了1 051.5 Hz,箱体在工作状态下很难达到共振;

(2)基于变密度法,以箱体结构柔顺度最小为优化目标对齿轮箱箱体进行拓扑优化,得到:拓扑优化后的高速列车齿轮箱箱体骨架质量为36 kg,优化前质量为59 kg,优化后箱体骨架质量是优化前箱体质量的61.48%;

(3)根据齿轮箱工作情况,对优化后的不规则箱体进行规则设计,对优化前后的齿轮箱箱体进行静、动态对比分析,得到:优化后齿轮箱箱体较优化前所受最大应力减小了0.73 MPa、最大变形位移减小了0.003 mm、1阶固有频率增加了35.29%,质量减小了7 kg;

(4)基于平行轴定理对优化前后的齿轮箱箱体进行截面划分,计算得到优化前后齿轮箱箱体的抗弯刚度:优化后高速列车减速器齿轮箱箱体的质量比优化前减少了11.86%,抗弯刚度较优化前增加了0.5%。