液压泵用球墨铸铁材料的对比研究

2022-09-19张艳涛陈宗斌廖健王迎春

张艳涛,陈宗斌,廖健,王迎春

(1.海军工程大学振动与噪声研究所,湖北武汉 430033;2.海军工程大学,船舶振动噪声国家重点实验室,湖北武汉 430033)

0 前言

摩擦副良好的减摩耐磨性能可有效降低液压泵泄漏、减少摩擦、提高工作寿命,国内外液压泵研发厂家为了提高摩擦副的寿命,做了大量的研究工作。唐仁辉等在MD-320环盘摩擦试验机上对ZQA19-4铝铁青铜/氮化的38CrMoAlA钢摩擦副、自制BF铜合金/氮化的38CrMoAlA钢摩擦副的摩擦特性进行了研究,结果表明自制BF铜合金减摩耐磨性能远远优于ZQA19-4铝铁青铜,可作为液压泵壳体材料。焦素娟等在MM-200摩擦磨损试验机上用环块试验法对5种不同的柱塞泵摩擦副配对材料进行摩擦特性研究,为柱塞泵摩擦副配对材料的确定提供了参考。LEE和HONG用自润滑涂层材料CrSiN作为柱塞泵的摩擦材料,研究了其摩擦磨损性能,结果表明其涂层缸套可有效提高抗擦伤能力。MURRENHOFF团队在活塞试验机上进行了柱塞与柱塞套摩擦副的摩擦磨损试验研究,试验表明进行物理气相淀积(Physical Vapor Deposition,PVD)表面涂层的摩擦副配对材料的抗磨性能明显提高。姜继海和高丽新运用往复式摩擦磨损试验机,基于正交试验法对轴向柱塞泵常用硬质材料(38CrMoAl、20CrMoTi、30CrMoVA)与软质材料(HMn58-3、QA19-4、QT500-7)组成的摩擦副的磨损情况进行研究,根据摩擦因数和磨损量得出HMn58-3和20CrMoTi配合时摩擦副磨损情况最好。WU等研究了高压喷涂WC-10Co-4Cr涂层和添加5%SiC的SiN摩擦副的摩擦学特性,设计了水下超高压泵的材料匹配方案。

通过以上研究可知,由于优异的抗黏着磨损性能,目前液压泵关键摩擦副常用硬基材与软基材配对。但毛卫秀和龙光涛研究了柱塞泵关键摩擦副材料软/硬匹配与软/软匹配的摩擦磨损性能,指出软/硬匹配方案的材料磨粒磨损严重,减摩耐磨性能比软/软匹配方案差。球墨铸铁因良好的耐磨耐压特性、机加工特性而被用作液压泵材料。进口齿轮液压泵的齿圈/壳体摩擦副、齿轮/壳体摩擦副、齿轮/齿圈摩擦副等关键摩擦副都使用了球墨铸铁自配对材料,并表现出良好的综合性能。但国内现有球墨铸铁材料因硬度较低,通常作为摩擦副软基材料。本文作者通过分析国外某液压泵用球墨铸铁材料成分,制备出一种与之相近的国产球墨铸铁材料。通过试验测试对比2种材料的减摩耐磨性能,观察磨损表面形貌确定磨损机制;通过分析2种材料的机械性能、显微结构与热学性能,指出2种材料的差异,并分析原因以及对液压泵性能产生的影响,为推动液压泵基础材料特性研究以及国内液压泵的发展提供参考。

1 试验

1.1 试验材料

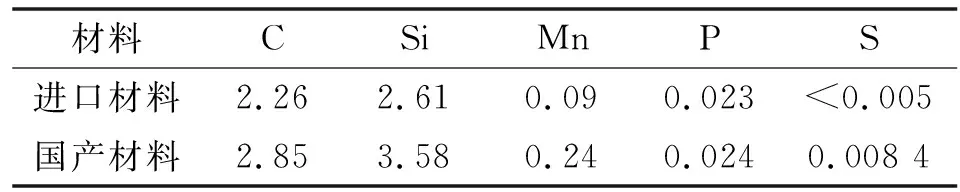

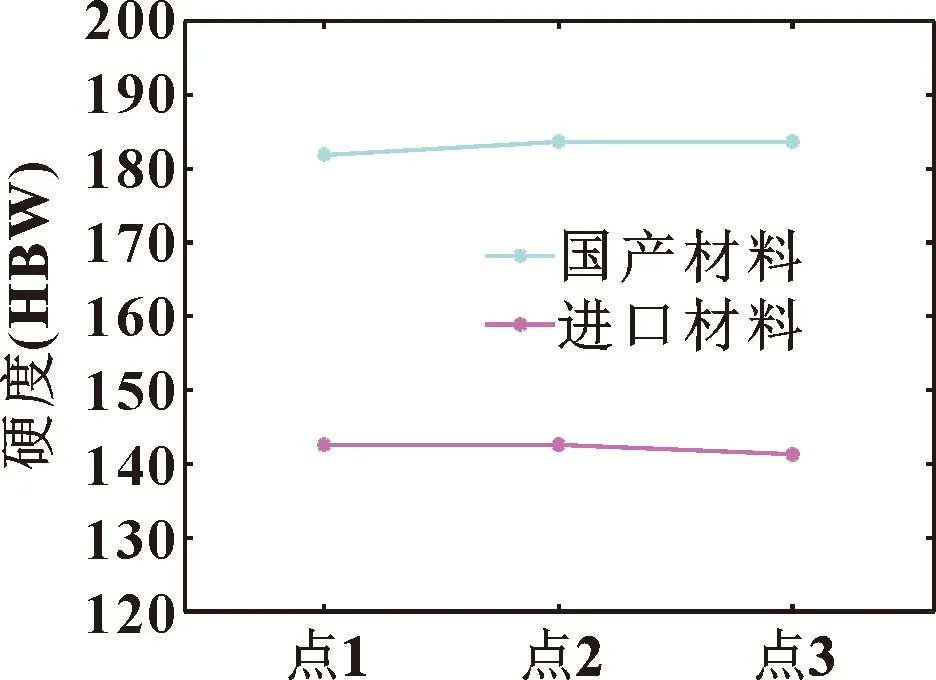

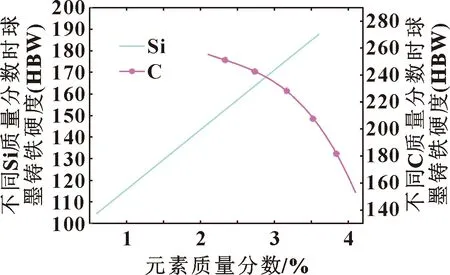

试验用进口材料直接从某进口液压泵泵体上取样,主要元素成分如表1所示,国内无对应牌号。该球墨铸铁材料的含碳量小于3.4%,且由表1可知,硅含量大于碳含量,属于高硅低碳型球墨铸铁,俗称第二代球墨铸铁,充分利用硅元素的固溶强化作用,比常规球墨铸铁具有更高的抗拉强度、屈服强度等,更优的机械性能可使大部分厚壁铸件减小壁厚、减轻质量;高硅含量能使铸件的抗拉强度和硬度分布比较均匀,提高加工性能。球墨铸铁中的碳、硅含量还可以调整基体中铁素体与珠光体体积分数。图 1所示为铸件体积/铸件散热表面积为0.79 cm时,球墨铸铁件中碳、硅含量与铁素体体积分数的关系。可知:随着碳、硅含量的降低,铁素体体积分数降低,有利于提高材料的疲劳强度和减摩耐磨性能。基于进口球墨铸铁材料元素含量特点以及优异的综合性能,保持硅碳比并提高硅碳元素含量,现制备出一种相近的球墨铸铁材料(QT400-18),其元素成分如表 1所示。

表1 2种材料的主要化学成分的质量分数 单位:%

图1 碳、硅含量对铁素体体积分数的影响

1.2 试验设备和原理

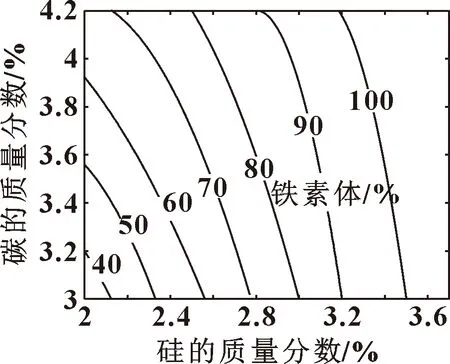

采用如图 2(a)所示MRH-3G型环块摩擦磨损试验机进行环块摩擦磨损试验,试验机包括驱动系统、加载系统和测试系统。图 2(b)所示为试验机的工作原理,驱动系统由伺服控制器、电动机、同步带、传力轴、下环件组成,电机由伺服控制器控制,转速在一定范围内无级调节;加载系统由电动机、施力杠杆等组成,电动机运动带动传力轴同步旋转,使杠杆产生向上或向下的力,通过铰接支座传递到安装试块的横梁上,从而在试环与试块之间产生压力;测试系统主要由传感器组成,测量加载力、摩擦力、温度和速度。

摩擦副接触形式为面接触,图 2(c)为环块示意图,图 2(d)所示为试验环块实物。试环随着电动机驱动的轴旋转,试块固定不动,试验腔内充满润滑介质,由加载系统对摩擦副进行加载,试验力可通过计算机控制系统进行预置、反馈,实现自动控制。摩擦力通过一个顶杆作用在摩擦力传感器上,经过采集处理得到摩擦力数据。

图2 环块摩擦磨损试验机

试验用环件与块件为2种材料的自配件,其中块件外形尺寸为19.05 mm×12.32 mm×12.32 mm,与环件接触部分凹陷,环件外径尺寸为49.22 mm。利用1×10g精度的电子天平称量磨损前后试样的质量。试验条件为油润滑,所用润滑油为HM46高压抗磨液压油,环境温度为16~20 ℃。

试验完成后用扫描电子显微镜观察磨损表面形貌,并用能谱仪分析磨损表面成分。将试样用线切割机加工成20 mm×20 mm的圆柱体金相试样,采用HBE-3000A电子布氏硬度计测量材料的硬度。金相试样采用4%的硝酸酒精腐蚀,用DMI8-C徕卡金相显微镜观察2种材料的金相组织。用线切割机加工成12.6 mm×3 mm的圆柱片试样,采用HFM436型导热系数仪测量2种材料的导热系数。用线切割机加工成6 mm×25 mm的圆柱体试样,采用TMA402F3型热机械分析仪测量2种材料的热膨胀系数。

2 结果与讨论

2.1 机械性能

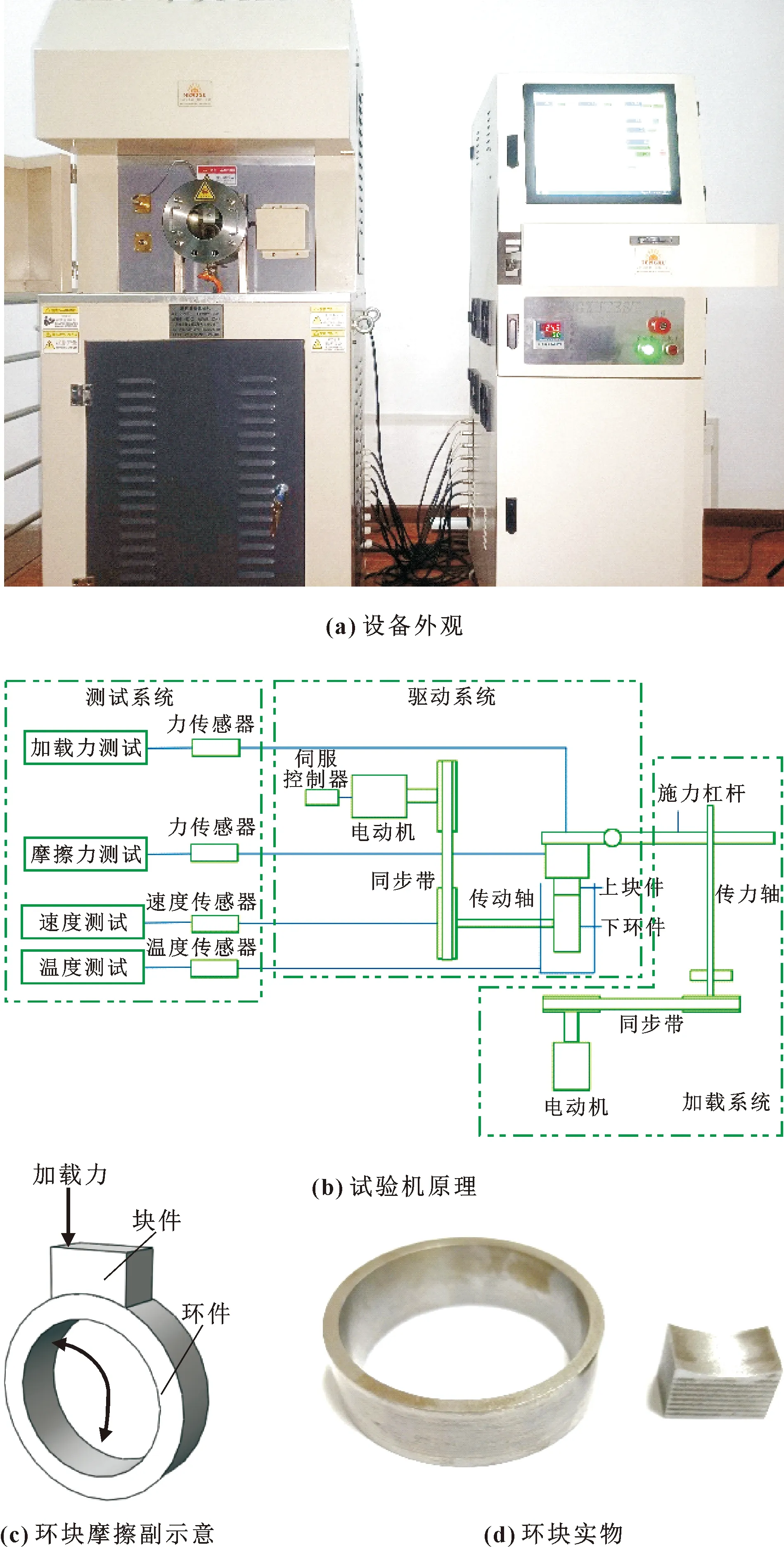

图3所示为2种材料的布氏硬度测量结果,国产材料与进口材料的平均硬度分别为183.1HBW、142.17HBW,国产材料的硬度提高了28.79%。如图 4所示,碳含量提高会降低材料硬度,但硅对铁素体有固溶强化作用,能提高铁素体的硬度,并且在此元素配比下,硅元素对球墨铸铁材料硬度的影响强于碳元素,因此表现为国产材料的硬度更高。

图3 试验材料硬度

图4 元素含量对球墨铸铁硬度的影响

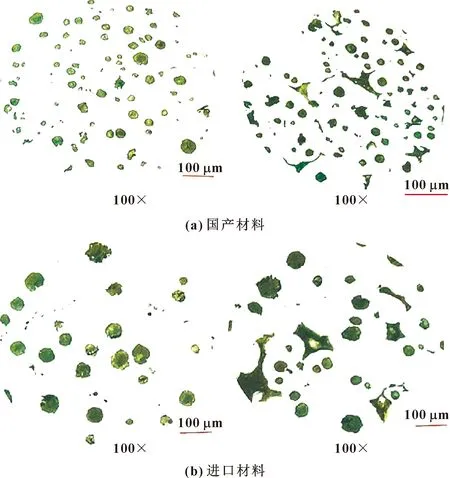

图5所示为2种材料的金相组织,2种材料的石墨大小等级同为6级,珠光体数量等级为10级,进口球墨铸铁的球化程度优于国产球墨铸铁。虽然2种材料珠光体占比相当,但是进口材料铁素体含量明显低于国产材料,这是因为通过碳、硅含量调整了基体中铁素体与珠光体体积分数,提高了材料的摩擦磨损性能与热性能。球化级别越高,材料的润滑性能越好,越有利于提高摩擦副的减摩耐磨性能。

图5 2种材料金相组织

2.2 热性能

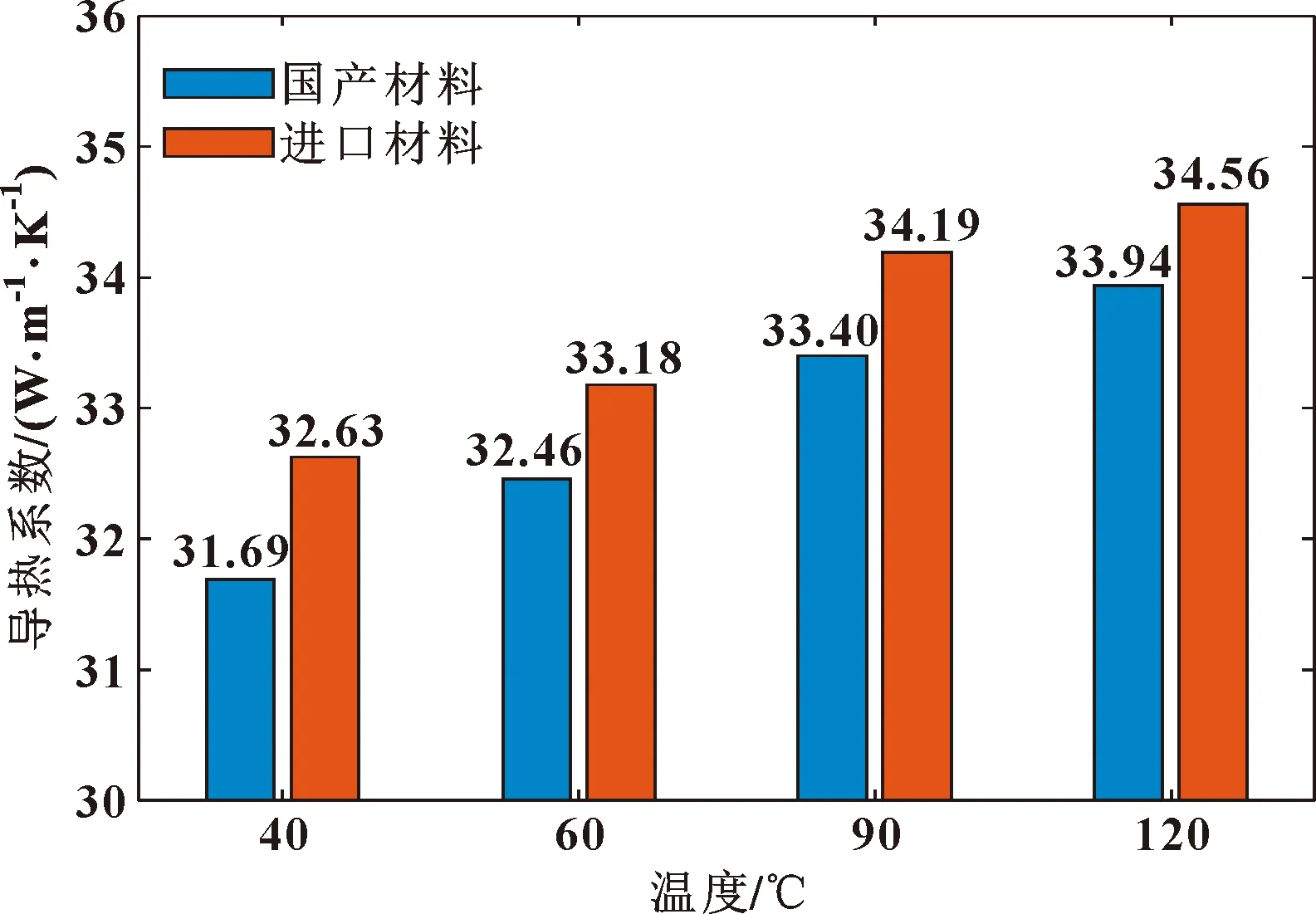

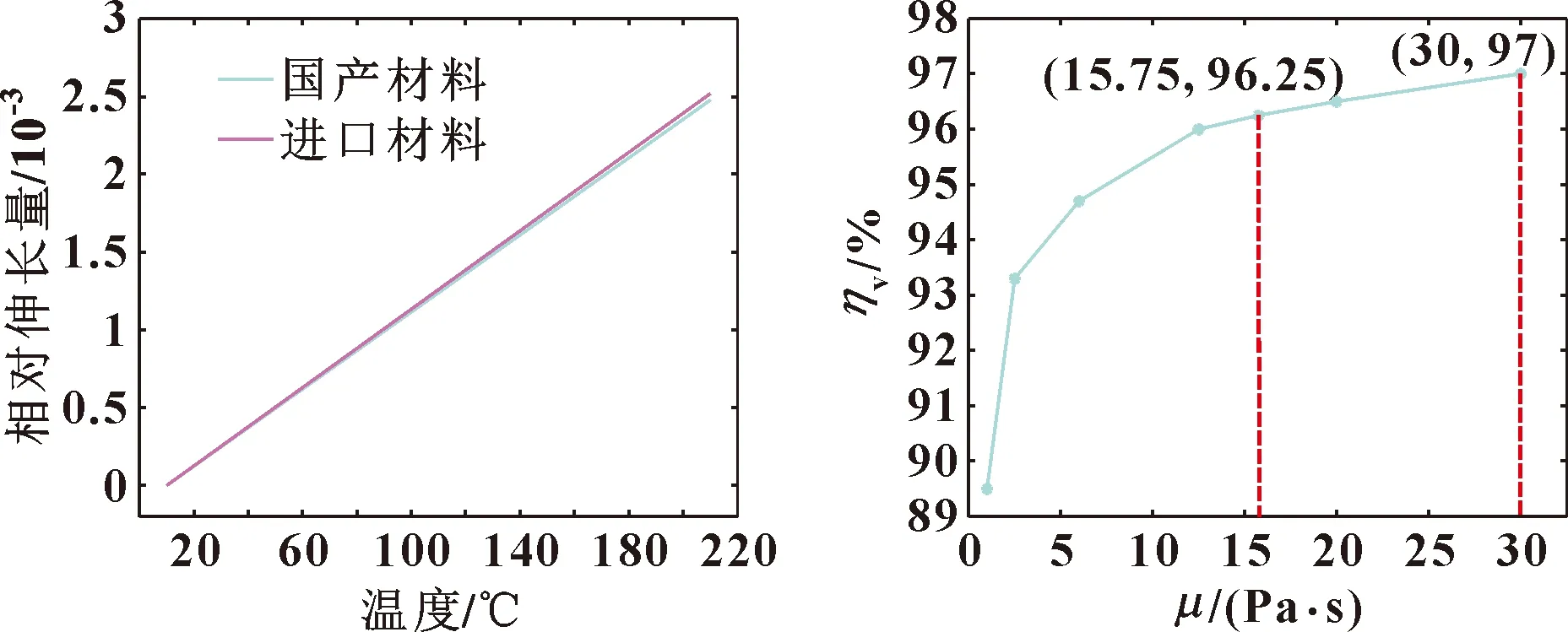

图6所示为2种材料的导热系数测试结果,进口球墨铸铁材料的导热系数明显大于国产材料。一般情况下,基体中铁素体含量与碳元素含量越高,导热系数越大,但是硅元素对导热系数的降低作用更为显著。国产材料的硅元素含量明显高于进口材料,导致其导热系数小于进口材料。高导热系数有利于摩擦热及时散发,减小材料热应力,提高摩擦副的耐热性能。热膨胀系数主要影响摩擦副间隙,较小的热膨胀系数有利于高温下保持材料的高尺寸精度,保持润滑油膜厚度,减小摩擦磨损。图7所示为2种材料相对伸长量与温度的关系,曲线斜率为热膨胀系数。由图7可计算出国产材料和进口材料的热膨胀系数分别为1.238 29×10、1.259 51×10K,国产材料的热膨胀系数降低了1.68%。温度升高也会影响液压泵的容积效率。图8所示为TGC2800型齿轮泵在50 r/min转速试验条件下,空载容积效率与黏度的关系。试验油温为15~45 ℃,根据液压油的黏温特性,该润滑油动力黏度由30 Pa·s降低到15.75 Pa·s,由图8可知,泵容积效率将降低0.75%。

图6 2种材料导热系数

图7 2种材料热膨胀曲线 图8 TGC2800齿轮泵空载容积效率ηv与黏度μ的关系

2.3 减摩耐磨性能及磨损形貌对比

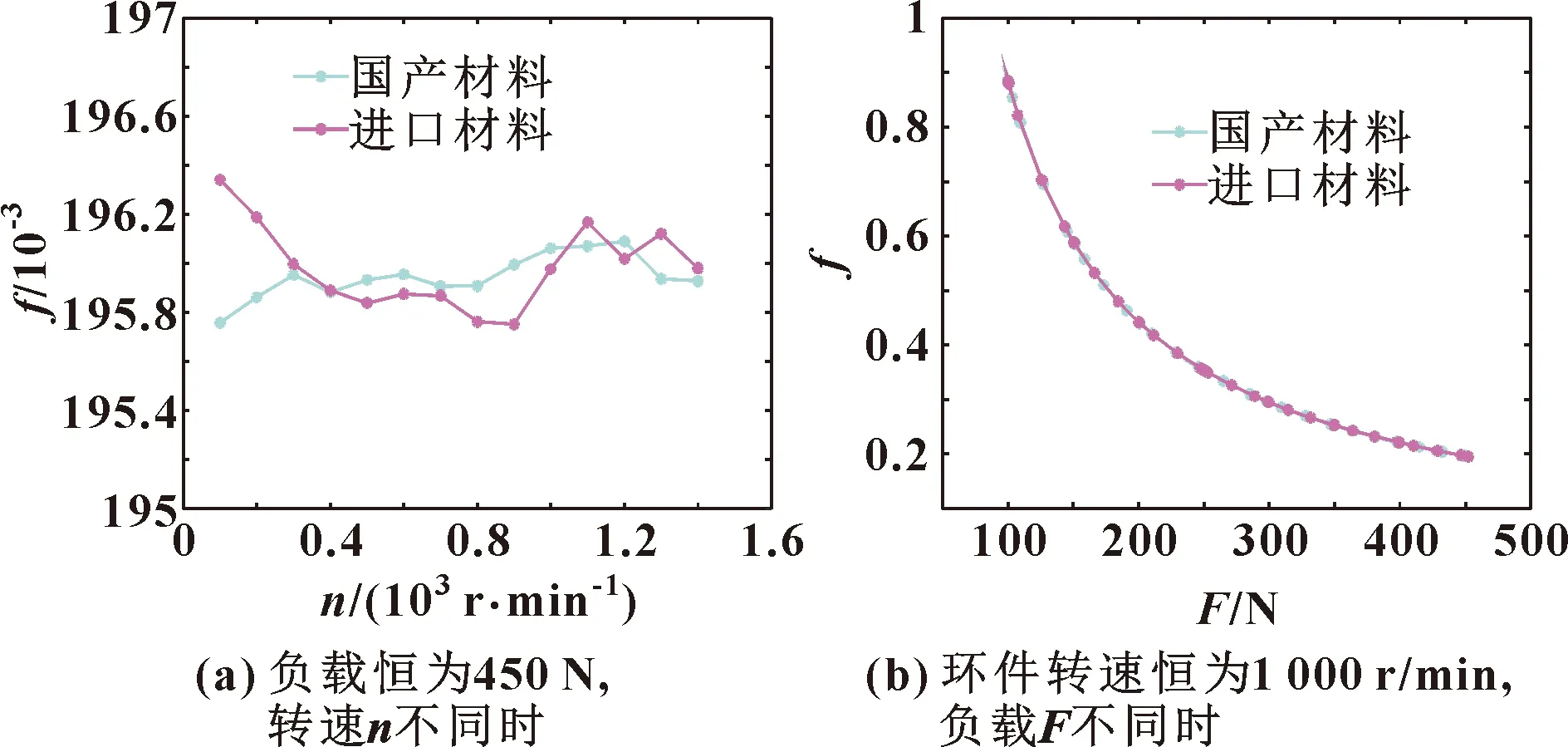

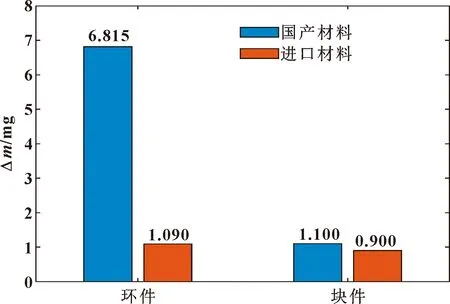

以普通齿轮液压泵的运转工况为基础,对2组材料进行摩擦磨损试验。图9所示为负载不变(450 N),摩擦因数随环件转速的变化情况与环件转速不变(1 000 r/min)时,摩擦因数随负载的变化曲线。可知:2种材料在该试验工况下摩擦因数相差不大,尤其定转速试验条件下,2种材料摩擦因数曲线重合。图10所示为2种材料的磨损量。可知:相同试验条件下国产材料磨损量明显大于进口材料。

图9 不同工况下的摩擦因数

图10 2种材料磨损量

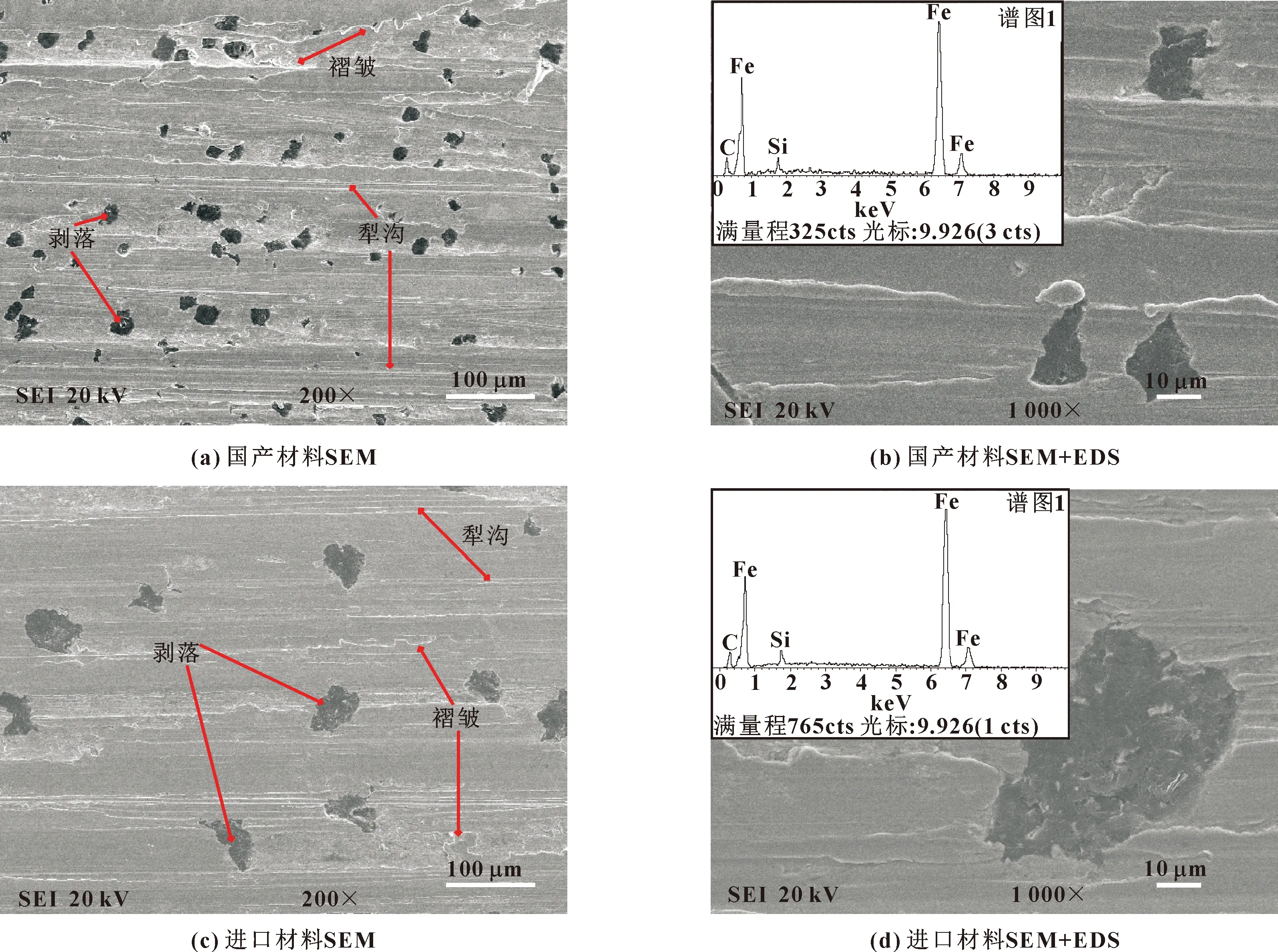

图11所示为2种材料磨损表面的微观形貌和能谱分析图。由图(a)(c)可以看出:2种材料磨损表面有大量沿滑动方向分布的犁沟和塑性变形产生的褶皱,同时存在材料剥落。结合图(b)(d)中的能谱分析结果,该试验条件下2种材料未发生氧化磨损,磨损机制主要为黏着磨损和磨粒磨损。这是因为初始转速较低、载荷较小时,摩擦副两表面的接触峰点较少,磨损形式为黏着磨损,黏着结合点随着表面的相对运动遭到破坏,材料发生表面转移或产生表面剥落现象,形成磨粒,磨粒进入摩擦副中间,形成磨粒磨损,产生大量沿滑动方向分布的犁沟。

图11 2种材料磨损表面的微观形貌

滑动速度对摩擦力的影响主要取决于温度状况,摩擦副的发热和温度变化改变了材料表面层的性质以及摩擦过程中表面的相互作用和破坏条件,因而摩擦因数随之变化。球墨铸铁的机械性质可在很宽的温度范围内保持不变,并且文中试验温度变化范围较小(15~45 ℃),未引起摩擦副表面层性质发生变化,摩擦因数几乎不受滑动速度的影响。定负载条件下,随着转速的升高,试验过程中出现摩擦振动现象,因此摩擦因数存在波动并且有上升趋势。

载荷通过改变摩擦副接触面积的大小和变形状态影响摩擦力,当摩擦副表面是塑性接触时,摩擦因数与载荷无关。该试验摩擦副表面处于弹塑性接触状态,由于实际接触面积与载荷的非线性关系,使摩擦因数随着载荷的增加而降低。根据磨损机制,在试验初期,该自配摩擦副主要是黏着磨损,而后产生材料剥落,磨粒进入摩擦副中间形成磨粒磨损。定转速下,当载荷增加时,接触面的间隙减小,从而使接触面间的磨粒数量减少,导致在有限载荷范围内,同转速下摩擦因数随载荷的增大而减小。

材料的耐磨性与其表面硬度有关,材料的硬度越高,磨粒在材料表面贯入度就比较浅,磨粒磨损对材料的刮伤程度就比较低。除此之外,材料中的高硬度碳化物可以阻碍磨粒对机体的刮削,对材料起保护作用。但试验中硬度更高的国产材料磨损量明显大于进口材料,尤其环件磨损量是进口材料的6倍。提高材料硬度能提高疲劳强度,但表面硬度过高会导致材料太脆,使其抗接触疲劳破坏能力下降,这与一般硅系耐热球墨铸铁的技术数据一致,硬度偏高,断后伸长率低,存在脆性。并且国产球墨铸铁材料碳、硅含量较高,铁素体体积分数高于进口材料,降低了材料的疲劳强度,从而使材料更容易产生疲劳破坏,加速了磨粒磨损进程。从材料的金相组织看,国产球墨铸铁材料的球化程度低于进口球墨铸铁材料,其润滑性能较差。因此,国产材料磨损量明显大于进口材料。

3 结论

本文作者使用高速摩擦磨损试验机,研究了进口与自制球墨铸铁材料自配摩擦副的摩擦磨损性能,分析了元素含量、机械性能、基体成分、热学性能等对其摩擦磨损性能的影响,得到如下结论:

(1)通过优化C、Si元素含量,制备出的国产球墨铸铁材料具有较高的硬度与较低的热膨胀系数,硬度较进口材料提高了28.79%,热膨胀系数降低了1.68%;

(2)球墨铸铁材料中Si、C元素含量比大于等于1时,能有效提高材料的机械性能,且随Si、C元素含量的降低,基体中铁素体体积分数减小;

(3)该摩擦磨损试验条件下(一般齿轮液压泵工作条件),自配摩擦副主要发生黏着磨损与磨粒磨损,其耐磨性与材料硬度、疲劳强度、基体成分等有关,提高材料硬度可以提高其耐磨性,但硬度过高会导致材料接触疲劳强度下降,不利于提高磨损性能;

(4)进口球墨铸铁材料的减摩耐磨性能略优于自制球墨铸铁材料,可以通过改善元素成分含量、提高球化程度等提高自制材料综合性能。