高温焙烧炉加热器技术改造实践

2022-09-17王晓勉申修堂周文杰

王晓勉,申修堂,周文杰,罗 冲

(贵州威顿催化技术有限公司,贵州 铜仁 554300)

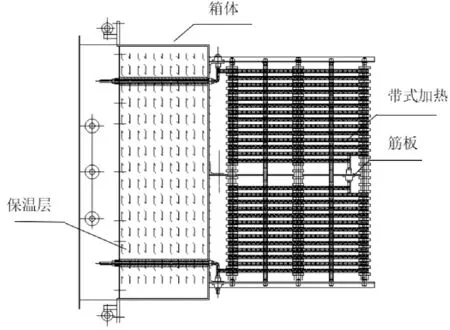

1 带式加热器特点

贵州威顿用于催化剂焙烧工序的网带式电加热焙烧炉由5台带式加热器组成,该带式加热器主要由箱体和加热带组成,箱体材质为304不锈钢,加热带材质采用镍铬合金,结构示意图如图1所示。

单台带式加热器功率120 kW,每台带式加热器分为六排,每排加热带长度约43 m,采用螺旋缠绕的方式固定在C型钢支架上,六排加热带通过C型钢支架焊接于加热器箱体上,加热器箱体内填充隔热材料,形成保温层,隔绝热量散发。

图1 带式加热器示意图Fig.1 Schematic diagram of belt heater

2 存在的问题

带式加热器在钒催化剂焙烧工况条件下,存在以下问题:

(1)镍铬合金材质的加热带在高温条件下氧化,与产品蒸发的酸雾以及停产时冷凝的稀硫酸发生反应,产生化学腐蚀和电解腐蚀,进而使加热带发生接地短路、相间短路、断路、局部脆性断裂等故障。

(2)日常运行故障频率高,自投运以来统计数据显示,平均每月发生4次故障,每次检修需耗时约3 h,全年影响生产时间达120 h以上,对生产连续性和产品质量稳定性影响极大。

(3)因带式加热器结构设计不合理,六排加热带通过C型钢支架焊接于加热器箱体隔热面,无法局部更换或维修,每次故障,均需整体吊出冷却后焊接再重新吊装。由于每台加热器总重达400 kg以上,加上维修环境温度较高,吊装难度大,耗时费力。

(4)带式加热器为螺旋缠绕结构,每台加热器由六排加热带组成,每排加热带缠绕在三根φ14的圆钢上,靠陶瓷套管绝缘。在加热器运行过程中,由于高温导致C型钢架和支撑圆钢强度下降变形,压坏陶瓷套管,给吊装和检修带来极大的难度。同时因为加热器骨架变形引起加热带分布不均,换热效率下降,局部热量聚集等情况,增加了加热带的故障率和氧化腐蚀速率。

(5)镍铬合金材质的加热带290 元/kg,价格昂贵,维护更换成本高。

(6)故障率高,维修时间长,在检修期间生产连续性被迫中断或调整生产负荷,导致单位产品能耗增加和人力浪费。在维修加热器过程中,焙烧系统温度无法达到生产需求,生产线被迫中断或降低生产负荷,而生产系统其他设备,诸如干燥系统、焙烧系统、公用工程部分均需持续运行,能耗白白浪费。

(7)在维修故障加热器时,加热器整体调出,加热器箱体及炉膛温度发生骤降,加热器箱体和炉膛结构易发生变形拉裂等情况,损坏设备。

3 技术改造

通过市场多途径调研,以及深入国内一线加热器厂家考察了解,目前应用较为普遍的窑炉电加热器类型相对较多,有U(异)形管式电加热器、单头电热管、法兰电热管、丝扣螺纹电热管、干烧翅片电热管、耐酸碱腐蚀电热管、陶瓷电加热器、云母电加热器,加热温度最高可做到1200 ℃,不同管径比表面热负荷最高可做到22 W/cm2。但是要求既满足耐酸碱腐蚀,与腐蚀性介质直接换热,又要能耐800 ℃以上高温环境的加热器却没有成熟应用案例。为了解决焙烧加热器存在的问题,保障焙烧炉长周期稳定运行,提升产品质量均一性,解决加热器故障维修困难,耗时费力的现状,决定通过打破带式加热器固有结构,重新开展全方位窑炉加热器行业现状调研,结合设备运行经济性、可靠性,设计了具有一定创新性的翅片管式加热器。翅片管式加热器采用单只加热管上缠绕翅片以扩大散热面积,从而起到加速散热的作用。翅片电加热管采用优质不锈钢316L材质制作翅片,加热管采用SUS310S不锈钢,高电阻电加热镍铬合金丝作为发热体。由于焙烧炉炉膛安装空间受限,采用箱体式均匀排列加热管的结构形式,以满足设备整体安装和维修吊装需求。翅片加热管的散热面积比普通加热管散热面积增大2~3倍,表面热负荷亦为2~3倍,在相同功率条件下,具有升温快、发热均匀、散热性能好、热效率高,使用寿命长、体积小、应用成本低等优点。全密封翅片式加热管组合的结构形式,结构示意图如图2、图3所示。

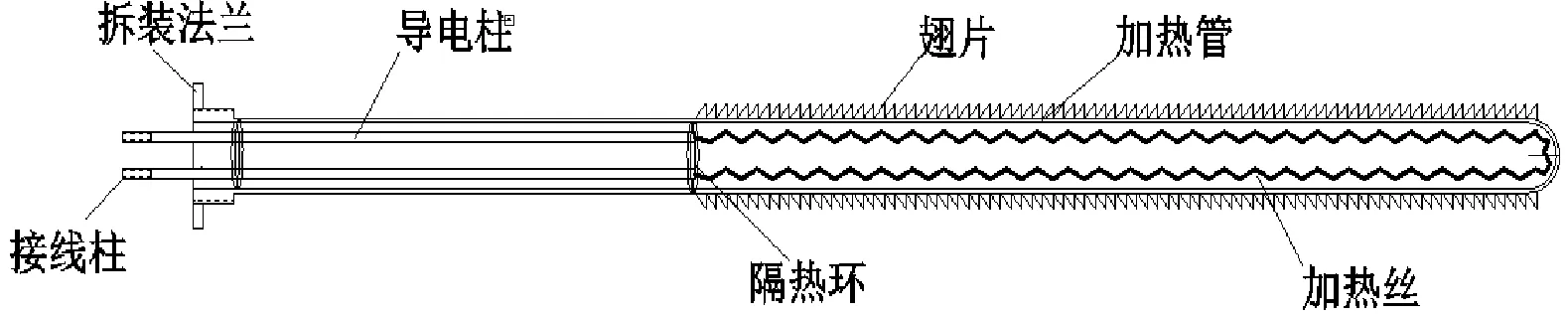

图2 单只加热管示意图Fig.2 Schematic diagram of a single heating tube

单只翅片式加热管由导电柱、接线柱、加热管、安装法兰、发热丝、内置定位骨架、散热翅片和绝缘瓷环等组成,每根加热管外部缠绕焊接散热翅片,加热管内置四通道发热丝,采用隔热环隔绝热源,通过在加热管内分段填充高纯度耐高温改性氧化镁粉和绝缘陶瓷粉保证绝缘和导热。

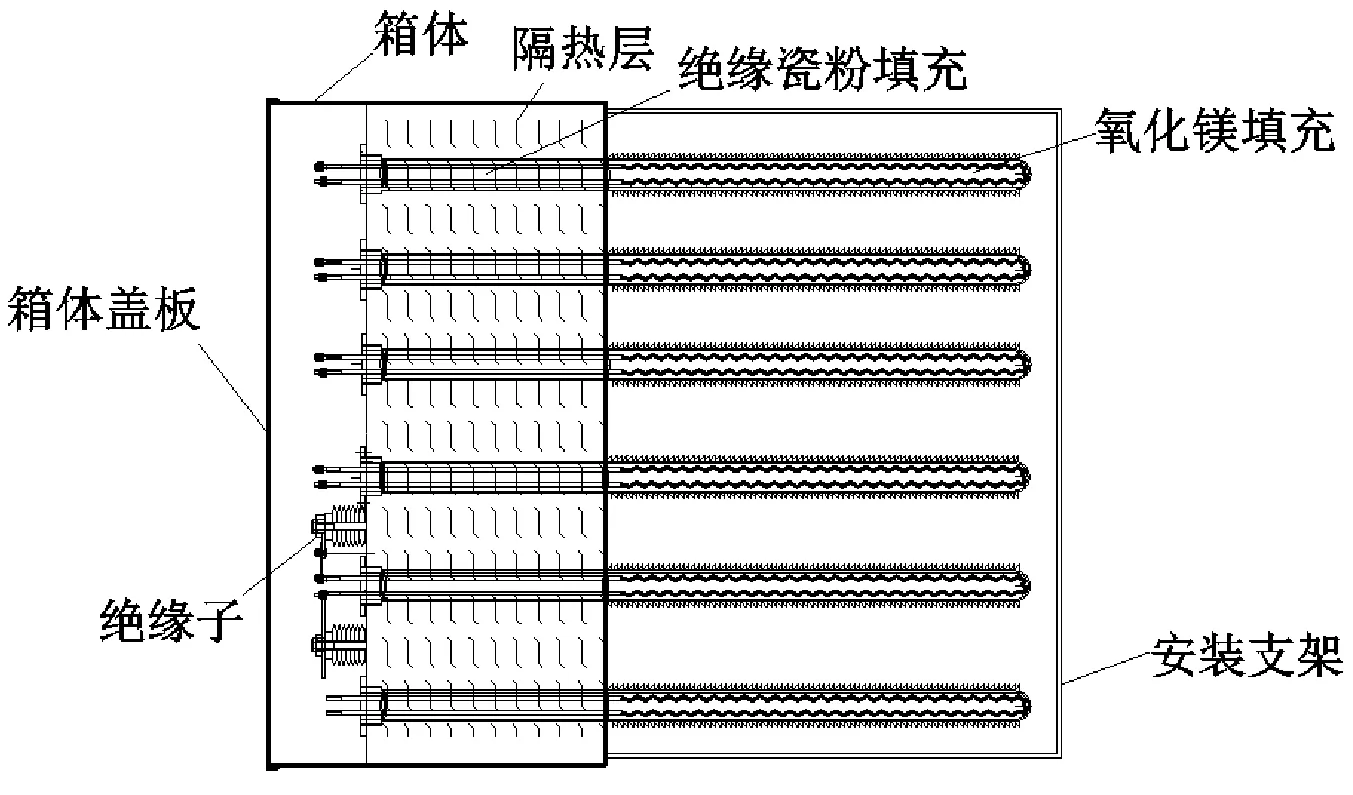

图3 翅片式加热器示意图Fig.3 Schematic diagram of finned heater

翅片式加热器由多根单只加热管组成,加热管外部接线采用耐高温绝缘软心电缆与铜母排连接[3]。加热管与加热装置箱体套管之间采用石棉填料缠绕装填隔热密封,箱体内部填充硅酸铝保温材料隔热保温,箱体后端焊接支架,以保护和固定加热管,并且便于加热装置安装,箱体外部设置接线箱焊接于箱体安装面板上[3],接线箱内部设置绝缘子支撑,保证接线箱配电系统安全可靠。每根加热管与母排之间设置速熔保险装置,确保任何一根加热管故障时瞬间与系统隔离,从而不影响整台加热器其他加热管正常运行。箱体选用10 mm厚304不锈钢板制作,且要求冲压减薄量不超过0.1 mm,保证箱体强度和耐腐蚀性能[4]。采用激光切割开孔,每根加热管间距一致,平均分布于箱体中,确保受热均匀,提高换热效率。

技术改造过程中重点关注以下几个问题:

(1)加热器热密度问题:由于单台加热器功率必须达到120 kW以上才能满足生产系统加热要求,而加热器炉膛尺寸固定无法改变,因此每台加热器的加热管数量及每根加热管的功率可变范围非常狭窄。最终确定单台加热器由66根独立的加热管组成,按6排每排11根等间距布置[3],每支加热管功率2 kW,并采用材质为进口加热丝保证发热体热密度。

(2)加热管表面热负荷问题:由于在旧装置上进行技术改造,加热器总功率和尺寸既定,因此每根加热管的最大直径受限。结合现状设计采用DN32进口SUS310S不锈钢管作为加热管,含翅片直接50 mm,通过加热管热功率公式:

加热功率(kW)=(体积×比重×比热×温度差)/(860×升温时间×效率)[5]

计算表面热负荷不大于3.5 W/cm2,每根加热管功率不大于2 kW,如果加热管表面热负荷过大会严重影响加热管使用寿命,甚至无法正常运行。

(3)加热丝与保护套管之间的传热和绝缘问题:加热管正常工作时管内加热丝温度在750 ℃以上,若热量不能及时传导出管外,加热丝将会很快热熔烧断;同时加热丝与保护管之间在温度剧烈变化情况下绝缘性不好会发生漏电击穿,导致加热丝受损。因此采用装填高纯度耐高温改性氧化镁粉,兼具绝缘、导热和耐高温性,解决加热丝与保护套管之间的传热问题。加热管非加热段装填改良陶瓷粉绝缘隔热,解决了加热管非加热段因热量聚集高温热熔的问题,并提高了加热管的热利用效率和热稳定性。

(4)保护管材质问题:加热丝与腐蚀介质隔离是技术改造的关键。要保证高温工况下保护管不变形、不氧化、耐腐蚀,以及具备良好热稳定性和易加工焊接等性能,结合价格等因素综合考虑,最终选择进口310S不锈钢材质保护套管。

(5)加热管的气密性问题:加热管在氧化镁粉和绝缘陶瓷粉装填完毕后,如何排除管内残余空气,如何密封是加热器能否成功应用的关键因素。采取机械装填,压实焊接,辅以高温绝缘密封胶封堵的方式,解决加热器气密性的问题。

(6)加热器维护效率问题:加热器故障时的维护效率是技术改造关注的因素之一,为了将故障对加热器运行的影响降到最低,采用每根加热管故障时速断保护的运行方式。速断保护的运行方式使单根加热管故障时,可以在不影响其它加热管运行的情况下快速检测锁定故障点、快速拆卸、维修或更换,进而提高维护效率,保障生产的连续性,对产品质量不会造成任何影响。

(7)加热器安全防护问题:加热器采用三相380 V,50 Hz电源供电,用电安全是一个重要的问题。防护等级要达到IP65,在箱体上有限空间内母排进线连接方式、66根加热的接线方式和三相负荷搭配问题必须综合考虑,同时兼顾维护更换加热管时方便快捷。因此,电源进线采取侧面开孔,安装格兰头绝缘密封,箱体盖板采用双反扣嵌入式设计,确保箱体防尘防水效果。箱体内设置铜排,三相三角形接线法[6],每相分配两排(22根加热管,功率44 kW)加热管的方式,单项电流控制在200 A以内,三相负荷平衡运行,以保证有单根加热管故障不影响整台设备工作。

(8)加热器规范操作问题:与腐蚀性介质隔离是管式加热器的优点之一,但管式加热器的结构决定了其易吸潮的问题,在管式加热器冷态开车升温过程中,需对加热管进行预热排湿,避免急剧升温导致加热管内部湿气不能及时排出,加快腐蚀内置加热丝或者使加热丝与外壳短路而烧坏加热管。因此,制定合理的加热器安全操作规程,并严格按照操作规程操作至关重要,是保护加热管使用寿命和降低故障频率的关键因素之一。

4 应用效果

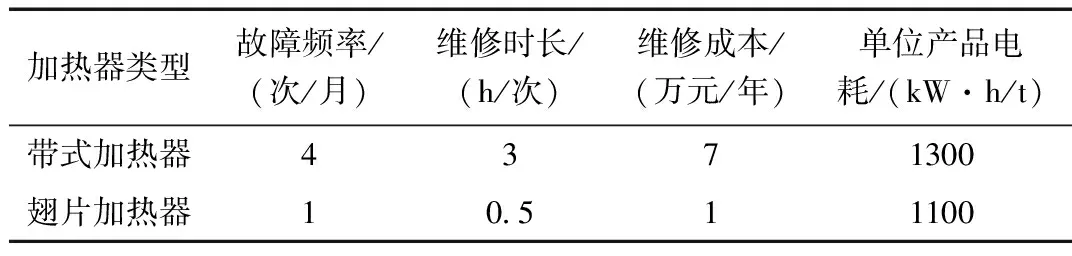

表1 加热器技改前后比较Table 1 Comparison of heater technical renovation before and after

(1)通过技术改造,改变了加热器结构,优化了发热丝材质,改良加热管内部导热镁粉,解决了加热管非加热段过热热熔的问题,经过投入工业使用后验证,技术改造后在热交换效率、故障率、维修成本、能耗等方面都有一定的改善,应用效果如表1所示。

(2)在生产连续性方面,极大改善了因焙烧加热器故障影响生产和产品质量稳定性的情况,同比因加热器故障次数减少,全年增加有效生产时间达126.5 h,省电约82225 kW· h。因管式加热器热利用率更高,从单位产品电单耗统计体现,每年省电约600000 kW·h。

(3)运行维护成本方面。带式加热器从2013年生产投运以来,平均每年维修、更换加热带每年费用约7万,管式加热器投用以来每年更换备件费用约1万,节约直接经济成本约6万元。

(4)现场环境改善方面。经过改造后加热器故障维修不再需要整体吊出,一人在线处理,0.5 h以内即可完成,且维修过程不接触高温环境,不接触腐蚀性气体,大大改善了工作环境和降低了劳动强度。同时焙烧炉系统温度也不会因为加热器维修而大幅波动,生产过程稳定,生产装置效率得到提升。

5 结 论

通过技术改造,经过长时间的应用实践验证,翅片式加热器技术改造成效实现,运行稳定,其主要特点归纳如下:

(1)在二氧化硫氧化制硫酸催化剂生产行业属首创,相较带式加热器,运行更可靠,故障率降低75%。

(2)相较带式加热器,维修更便利,出现故障单独处理故障管即可,不用整体拆装;相较带式加热器,维修费用年节省约6万元。

(3)翅片式加热器热效率相较带式加热器高,单吨产品电耗节省200 kW·h,按3000吨/年钒催化剂产量测算,年节约电量约60万kW·h。

(4)翅片式加热器相较带式加热器运行稳定,提升了生产稳定性和连续性,产品质量稳定性和均一性得到提升,生产装置出力率提升了1.5%。