玉米粉糖制备及其在谷氨酸发酵中的应用

2022-09-17张顺棠刘继东

张顺棠,任 伟,刘继东

(莲花健康产业集团股份有限公司 博士后科研工作站,河南 项城 466200)

谷氨酸被广泛应用于食品、医药、化妆品和饲料等行业,是国内生产量最大的氨基酸,在我国发酵产业中占有非常重要的地位,2016年全国谷氨酸钠产量达到270万吨[1]。我国是世界上最大的谷氨酸生产国,谷氨酸产量占全球产量的70%以上[2]。发酵法生产谷氨酸的底物碳源物质是淀粉糖,淀粉糖是采用玉米、大米和薯类等富含淀粉的作物为原料,经过深加工产出淀粉或淀粉乳,酶法水解生产的一类糖[3]。国内谷氨酸生产厂家大多利用玉米淀粉糖生产谷氨酸,通常从玉米加工淀粉开始,采用湿法工艺将玉米加工成淀粉乳,加工淀粉乳的过程需要制备浸泡水,浸泡水中SO2的质量分数为0.2%,浸泡后的玉米蛋白质网充分分散,最后网状组织破坏,转变成细小的球形蛋白质颗粒,经过离心分离,蛋白质从淀粉乳中分离出来。制备SO2和浸泡玉米的过程中挥发出大量的SO2气体产生大气污染;浸泡水的pH为3.5,对生产设备腐蚀严重,设备损坏较快。湿法工艺生产的淀粉乳中淀粉的质量分数为23%~25%,蛋白质的质量分数为0.2%~0.3%。淀粉乳中蛋白质的质量分数高低对制备葡萄糖液的黏度影响很大,黏度的高低影响糖液过滤时的难度和速度,也影响谷氨酸发酵过程中泡沫的形成和逃液现象。

随着玉米加工装备水平的提高,玉米脱胚去皮设备性能和效率有了很大的提升[4-5],玉米干法和半干法加工工艺得到了发展[6-8]。酶制剂行业新型酶制剂的推广和应用给淀粉生产过程中黏度的降低和过滤问题的解决提供了新方案[9],纤维素酶、蛋白酶和脂肪酶等新型酶制剂在淀粉和淀粉糖加工过程中的应用,促进了淀粉加工和制糖工艺的改进和提高。笔者采用玉米半干法脱胚工艺,首先利用脱胚机去除玉米粒的胚和皮,制成玉米糁;接着再利用磨粉机将玉米糁磨成玉米粉,进而配制成玉米粉乳,气浮分离玉米蛋白质;然后采用复合酶法分步水解工艺将玉米粉乳制成葡萄糖液,在糖化过程中添加不同比例的普鲁兰酶可提高糖液中葡萄糖的质量浓度,添加木瓜蛋白酶将玉米蛋白质水解成氨基酸或多肽,降低糖液的黏度;最后利用含有氨基酸的玉米粉糖发酵生产谷氨酸,提高谷氨酸产酸率,确定普鲁兰酶和木瓜蛋白酶合适的添加比例。

1 设备仪器与原辅料

1.1 主要设备仪器

Beall-1000型玉米脱胚机,美国Beall公司;50-B型玉米磨粉机,江阴市正则机械设备有限公司;HYZ-3喷射液化器,安徽兴全液化装备机械有限公司;4 m3配料罐、浸润罐、气浮漂浮槽、液化罐、储糖罐,莲花健康产业集团股份有限公司产品;400-3型板框过滤机,扬州润明智能科技有限公司;50 L发酵罐、10 L种子罐(温度、风量和pH为自控),上海国强生化装备有限公司;凯氏定氮仪,上海玻璃仪器厂;SBA-40C生物传感仪,山东省科学院生物研究所;NDJ-8S型数字旋转黏度计,山东美科仪器有限公司;721分光光度计,上海奥析科学仪器有限公司;MATRIX-1型近红外光谱分析仪,德国布鲁克BRUKER公司。

1.2 主要原辅料

谷氨酸棒杆菌“LHWJ-12”,莲花健康产业集团股有限公司保藏;商品玉米(简称玉米,水的质量分数为14%),莲花健康产业集团有限公司收储;玉米淀粉乳,莲花健康产业集团有限公司;耐高温α-淀粉酶、α-糖化酶,河南莲花酶制剂有限公司;纤维素酶、普鲁兰酶、木瓜蛋白酶,诺维信公司;纯碱,山东嘉润化工有限公司;盐酸,天津乐金渤海化学有限公司。

2 实验方法

2.1 玉米粉的制备

玉米经过3层筛分(1层筛面圆孔Φ18~20 mm、2层筛面圆孔Φ12~15 mm、3层筛面圆孔Φ2~5 mm)去除杂质和小玉米粒[10]。称量玉米并投入浸润罐,喷淋加入约7.5%的清水,温度维持为50 ℃,浸润时间为2~4 h,玉米水分质量分数达到20%后,将玉米输送进入脱胚机(脱胚、脱皮、破糁一体机),改变玉米颗粒形状和大小[11],风选分离出玉米胚、皮和糁,将玉米糁送入磨粉机,磨制成细度100目以上的玉米粉。

2.2 玉米粉糖的制备

将玉米粉投入调浆罐,加入2.5倍的清水,搅拌均匀,加入0.2‰的纤维素酶,搅拌30 min泵入气浮漂流槽,气浮20 min开启漂流槽刮板分离器,分离出漂浮于液面上层的玉米蛋白质,分离出的玉米蛋白输送到烘干箱,控制温度为130 ℃进行烘干。分离后的料液泵入配料罐,加入盐酸调节pH为6±0.1配制成玉米粉乳,加入0.35‰的耐高温α-淀粉酶,搅拌10 min。开启液化喷射器,控制喷射器进料流量为2 m3/h,控制喷射温度为(110±2) ℃,喷射液泵入液化罐,喷射完成后调节料液温度为(96±2) ℃,保温120~150 min后进行液化。当液化液DE达到15%时,降低温度到(60±1) ℃,加入盐酸调节pH为4.3±0.1,加入0.45‰的α-糖化酶,同时分别加入不同比例的普鲁兰酶和酸性木瓜蛋白酶,保温维持45 h后进行糖化。当DE达到96%~98%时,加热至80 ℃,保温30 min灭酶,灭酶后加入纯碱调节糖化液pH为4.9±0.1,絮凝水解不彻底的蛋白质。将糖化液泵入板框,控制流量为2 m3/h进行过滤,过滤后的糖液温度调到60 ℃贮存备用,糖渣送到烘干箱,控制温度为130 ℃进行烘干。

2.3 谷氨酸发酵

利用“LHWJ-12”谷氨酸棒杆菌,采用一次投糖亚适量三级发酵工艺进行谷氨酸发酵。

2.3.1 二级种子培养

1) 培养基配比:质量分数分别为葡萄糖4%、尿素0.5%、硫酸镁0.05%、玉米浆3%、磷酸氢二钾0.14%、硫酸亚铁2 mg/kg、硫酸锰2 mg/kg,pH为7.1±0.1。

2) 种子培养控制:种子罐培养基实消温度为115 ℃,灭菌20 min。当温度降低到33 ℃时,接入摇瓶培养好的一级种子。温度控制为(33.2±0.2) ℃,pH为7.05±0.05,通风量为(4±0.2) L/min,罐压为0.1 MPa。培养8~11 h,当OD净增大于0.45时,移入发酵罐。

2.3.2 谷氨酸发酵

1) 培养基配比:质量分数分别为葡萄糖23%、玉米浆0.27%、糖蜜0.29%、磷酸氢二钠0.12%、硫酸镁0.06%、硫酸亚铁2 mg/kg、硫酸锰2 mg/kg、生物素2 mg/kg,pH为7。

2) 发酵培养控制:发酵罐培养基实消温度为115 ℃,灭菌20 min。当温度降低到34 ℃时,移入培养好的二级种子开始发酵。温度控制:0~5 h,34 ℃;5~12 h,35 ℃;12~16 h,36 ℃;16~24 h,37 ℃;24~28 h,38 ℃;28 h至放罐,39 ℃。风量控制:0时,通风量(5.2±0.2) L/min;OD净增0.22±0.02时,通风量(8±0.2) L/min;OD净增0.5±0.1时,通风量(12.8±0.2) L/min;OD净增大于0.85时,通风量(16.0±0.2) L/min。pH控制:0~2 h,pH=7.1±0.1;2~26 h,pH=6.9±0.1;26 h以后pH=6.7;放罐时pH=6.6±0.1。

2.4 检测方法

1) 水分质量分数测定:采用105 ℃恒质量法测定。

2) 淀粉测定:利用近红外光谱仪(GB/T 25219—2010《粮油检验 玉米淀粉含量测定 近红外法》)测定。

3) 蛋白质测定:采用凯氏定氮法(GB/T 5009.5—2003《食品中蛋白质的测定》)测定。

4) 黏度测定:利用NDJ-8S型数字旋转黏度计测定。

5) 葡萄糖液质量浓度测定:利用SBA-40C生物传感仪测定。

6) 谷氨酸质量浓度测定:利用SBA-40C生物传感仪测定。

7)DE值测定:采用直接滴定法(GB法)。

8) 透光率测定:利用721分光光度计,以蒸馏水作对照,波长为650 nm下测定。

9) pH测定:利用pH电极与pH精密试纸测定。

10) 温度测定:使用温度计电极置于料液中读取温度值。

2.5 计算方法

1) 干基质量=[物质质量×(100-物质水分质量分数)]÷100。

2) 折商品质量=干基质量÷86%。

3) 收率=[(玉米粉或玉米胚或玉米皮质量)÷玉米质量]×100%(商品质量对商品质量)。

4) 蛋白质量=蛋白质质量浓度×淀粉乳或玉米粉乳体积。

5) 葡萄糖质量=葡萄糖质量浓度×葡萄糖液体积。

6) 谷氨酸质量=谷氨酸质量浓度×发酵液体积。

7) 糖酸转化率=(谷氨酸质量÷葡萄糖质量)×100%。

3 结果与讨论

3.1 玉米脱胚效果

玉米籽粒结构主要包括胚、胚乳和种皮3部分,其中:种皮占籽粒质量的6%~8%;胚占籽粒质量的10%~15%;胚乳占籽粒质量的80%~85%[12-13]。玉米湿法加工工艺,脱胚率为97%,脱皮率为96%;半干法脱胚工艺粉质型玉米脱胚率为96.2%[5]。玉米粒在安全水份为14%时,皮、胚和胚乳之间结合紧密,此时用破糁机进行干法加工,大部分胚会被打碎,皮上也会黏有胚乳,导致这3种组分在后道工序中无法有效分开[14]。笔者采用半干法加工工艺,选用质量为1 000 kg的玉米,将玉米的水分浸润到20%时脱皮、去胚和制粉,制备的玉米粉、胚和皮的质量情况如表1所示。

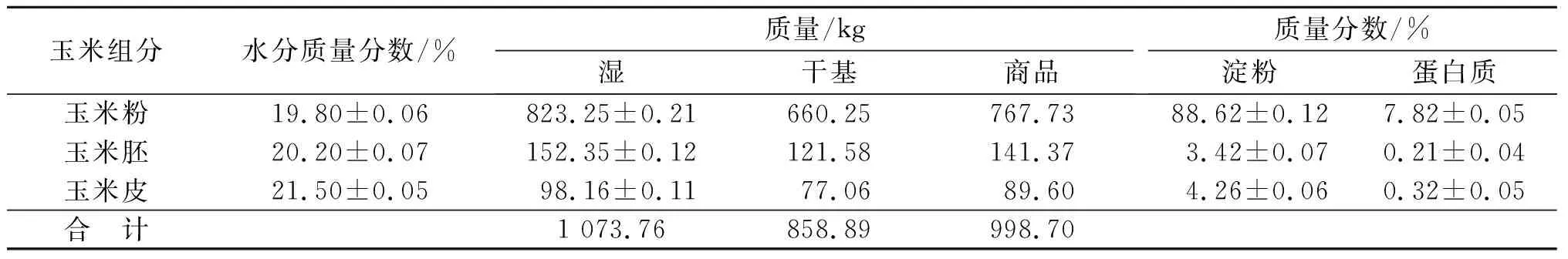

表1 玉米粉、玉米胚和玉米皮的质量情况

从表1可知:将玉米的水分浸润到20%,此时由纤维素和半纤维素组成的胚体组织松散而富有韧性和弹性[15],玉米粒经过脱胚机外力打击后,皮、胚可以有效地与胚乳分开,脱出的胚基本都是个体较大的整粒,皮中黏粮很少,可以通过风选分出[14]。选用质量为1 000 kg的玉米,采用半干法,制备得到的玉米粉、玉米胚和玉米皮的质量分别为767.73,141.37,89.6 kg;玉米粉、玉米胚和玉米皮相对于玉米的收率分别为76.77%,14.14%,8.96%;其所含淀粉的质量分数分别为88.62%,3.42%,4.26%;玉米粉中蛋白质的质量分数为7.82%,玉米粉质量为1 000 kg中含蛋白质的质量为78.2 kg;除去玉米皮和玉米胚中的淀粉,玉米皮和玉米胚的收率分别为10.94%和5.7%。数据表明:采用半干法工艺脱皮去胚,玉米皮和胚收率与湿法工艺的收率基本相同,半干法工艺脱皮去胚分离效果较好。

3.2 气浮分离蛋白效果

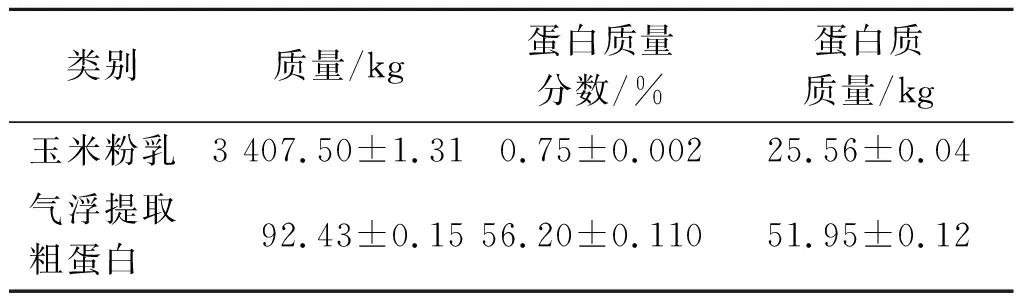

玉米粒中一般含有8.5%的蛋白质,蛋白质主要指醇溶蛋白、谷蛋白和球蛋白,各种蛋白通过一定的结构层次形成球状蛋白体结构,其中醇溶蛋白占65%~68%,谷蛋白占22%~33%[16]。玉米湿法工艺生产的玉米蛋白粉也称为玉米黄粉、玉米麸质粉,其含有大量的蛋白质、淀粉和纤维素等营养物质,粗蛋白约占60%[17-18]。将质量为1 000 kg的玉米粉加水混合,添加纤维素酶配制成玉米粉液,气浮分离蛋白质,具体情况如表2所示。

表2 气浮分离蛋白质情况

由表2可知:玉米粉加水混合后加入纤维素酶,利用纤维素酶降解纤维素,使纤维素、蛋白和淀粉之间相互脱离,蛋白质的密度较轻,利用清洁空气气浮使蛋白质漂浮于液面上层,漂流分离出玉米蛋白质,经气浮分离出的粗蛋白质质量为92.43 kg,蛋白质质量分数为56.2%,蛋白质质量为51.95 kg,相对于玉米粉中的蛋白质,气浮漂流分离蛋白质的提取率为66.4%;气浮漂流分离蛋白质后,玉米粉乳中的蛋白质质量分数为0.75%,所含蛋白质质量为25.56 kg。气浮分离后,虽然玉米粉乳中的蛋白质质量分数明显降低,但与玉米湿法工艺中碟片分离机分离后淀粉乳中的蛋白质质量分数0.3%相比还有较大的差距。

3.3 添加普鲁兰酶对玉米粉糖液质量的影响

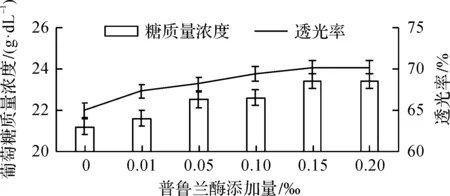

淀粉分子由成百上千的葡萄糖单元通过C1位氧原子形成的葡萄糖苷键连接而成,1个淀粉分子通常包含50到几千个葡萄糖单元[19],淀粉中的葡萄糖苷键主要包括α-1,4-糖苷键和α-1,6-糖苷键[20]。大部分淀粉质原料中含有质量分数为75%~85%的支链淀粉,支链淀粉中含有质量分数为4%~5%的α-1,6-糖苷键[21]。在α-淀粉酶水解淀粉时,随机作用于中间的α-1,4-糖苷键,不能水解α-1,6-糖苷键,残留在水解产物中的α-1,6-糖苷键对水解速度有降低的作用;糖化酶能把淀粉从非还原性未端水解α-1,4-葡萄糖苷键产生葡萄糖,对α-1,6-糖苷键作用能力很弱[22]。普鲁兰酶是一种在低pH下应用的热稳定脱支酶,最适的pH为5~6,在温度为55~65 ℃时活性较强,不仅可以水解普鲁兰多糖和分支寡糖底物中的α-1,6-糖苷键,而且还能水解分支或线性多糖底物分子中的α-1,4-糖苷键,生成小分子质量的葡萄糖、麦芽糖和麦芽三糖[23]。实验在糖化开始时,普鲁兰酶添加量分别为0.01‰,0.05‰,0.‰,0.15‰,0.2‰,与0添加做平行实验,糖化过程中不同量的普鲁兰酶对糖液的葡萄糖质量浓度和透光率会产生不同的影响,变化情况如图1所示。

图1 添加普鲁兰酶对葡萄糖质量浓度和透光率的影响Fig.1 Effects of pullulanase addition on glucose mass concentration and light transmittance

从图1可知:糖化开始时添加不同量的普鲁兰酶,糖化过程中普鲁兰酶可以将玉米支链淀粉中的α-1,6-糖苷键水解,提高糖液的葡萄糖质量浓度,随着淀粉水解率的提高,糖液的透光率也明显提高。与0添加量相比,当普鲁兰酶添加量为0.15‰时,糖液的葡萄糖质量浓度由21.2 g/dL提高到23.4 g/dL,此时达到峰值,糖液的葡萄糖质量浓度提高了2.2 g/dL;糖液的透光率由65%提高到70.2%,此时达到峰值,糖液的葡萄糖质量浓度提高了5.2%。当添加量继续加大时,葡萄糖质量浓度不再升高,透光率也不再升高。综上所述,普鲁兰酶适合的添加量为0.15‰,此时糖液的葡萄糖质量浓度为23.4 g/dL,透光率为70.2%。

3.4 添加木瓜蛋白酶对玉米粉糖液质量的影响

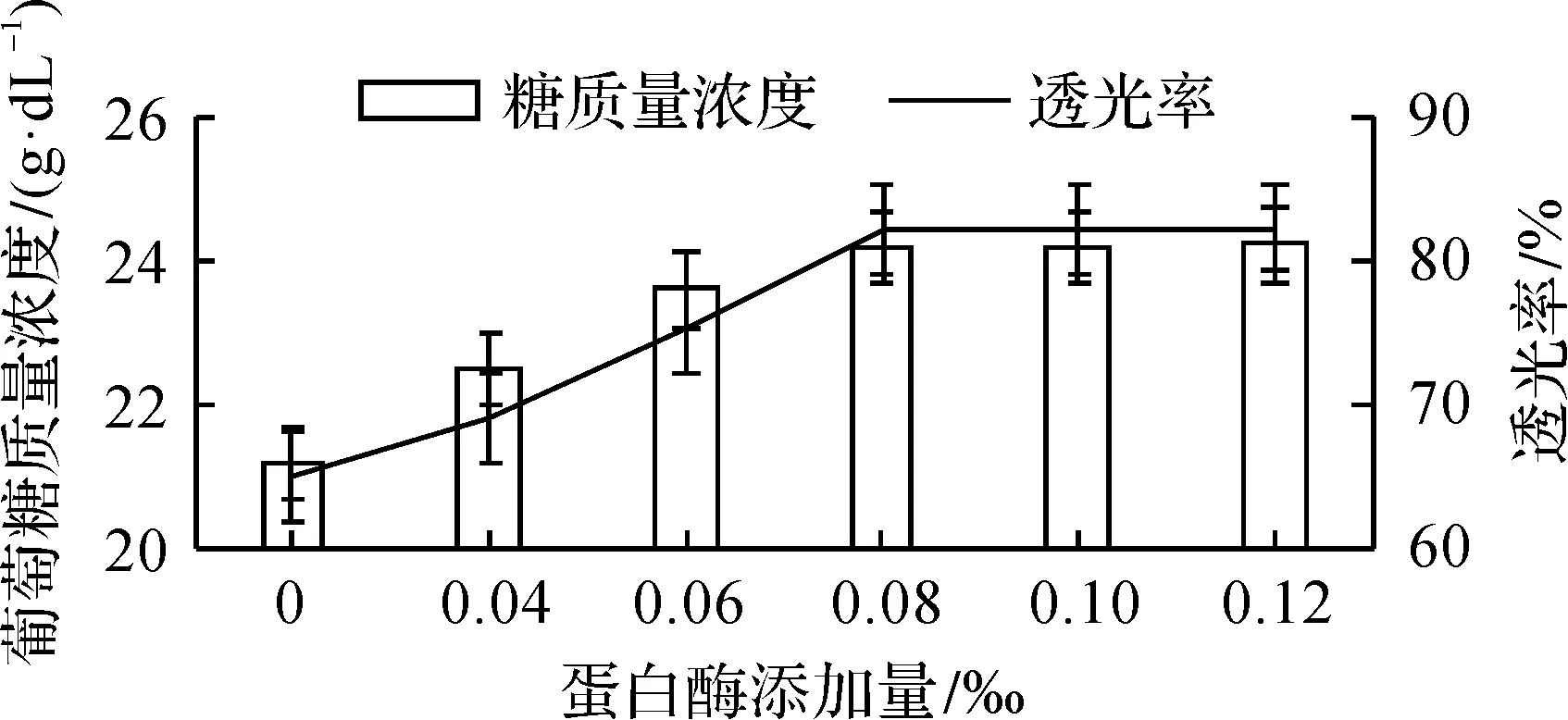

气浮漂流将玉米粉中的蛋白质分离提取66.4%后,玉米粉乳中还含有0.75%的蛋白质,与淀粉、纤维素纠缠网结在一起,影响淀粉的水解,过滤时影响过滤速度。蛋白酶是一类能够催化水解蛋白质为氨基酸和多肽的酶的总称,在工业酶制剂中占有重要的地位。木瓜蛋白酶是一种最佳酶解玉米蛋白粉制备多肽的商业化蛋白酶[24]。酸性木瓜蛋白酶(简称木瓜蛋白酶)是一种含巯基(—SH)肽链内切酶,具有蛋白酶和酯酶的活性,有较广泛的特异性,对动植物蛋白、多肽、酯和酰胺等有较强的水解能力[25]。玉米蛋白质经木瓜蛋白酶酶解得到氨基酸或玉米肽。玉米肽具有溶解性高、持水性高、黏度低和稳定性好等良好的理化性质[26]。实验在糖化开始时,木瓜蛋白酶添加量分别为0.04‰,0.06‰,0.8‰,0.1‰,0.12‰,与0添加做平行实验,添加不同量的木瓜蛋白酶对糖液的葡萄糖质量浓度和透光率产生的变化情况如图2所示。

图2 添加木瓜蛋白酶对葡萄糖质量浓度和透光率的影响Fig.2 Effects of papain addition on glucose massconcentration and light transmittance

从图2可知:糖化开始时添加不同量的木瓜蛋白酶,糖化过程中将与淀粉纠缠在一起的蛋白质水解成氨基酸或多肽后释放出淀粉,释放的淀粉水解后提高糖液的葡萄糖质量浓度,随着蛋白质、淀粉的逐渐水解,糖液的透光率也明显提高。与0添加量相比,当添加0.08‰的蛋白酶时,糖液的葡萄糖质量浓度由21.2 g/dL提高到24.2 g/dL,此时达到峰值,糖液的葡萄糖质量浓度提高3 g/dL;糖液的透光率由65%提高到82.3%,此时达到峰值,糖液的透光率提高17.3%。当添加量继续加大时,葡萄糖质量浓度不再升高,透光率也不再提高。综上所述,适合木瓜蛋白酶的最佳添加量为0.08‰,糖液的葡萄糖质量浓度为24.2 g/dL,透光率为82.3%。

3.5 普鲁兰酶和木瓜蛋白酶组合添加对玉米粉糖液质量的影响

根据实验结果,利用湿法工艺生产淀粉,调配淀粉乳中的淀粉质量分数,使其与玉米粉乳中的淀粉质量分数相同,分别制备葡萄糖液。糖化开始时,分别与组合添加的普鲁兰酶0.15‰和木瓜蛋白酶0.08‰进行平行实验。在糖化过程中,普鲁兰酶和木瓜蛋白酶对糖液的葡萄糖质量浓度和透光率会产生不同的影响,组合添加的普鲁兰酶和木瓜蛋白酶对糖液黏度和过滤产生的变化情况如图3所示,对糖液的葡萄糖质量浓度和透光率产生的变化情况如图4所示。

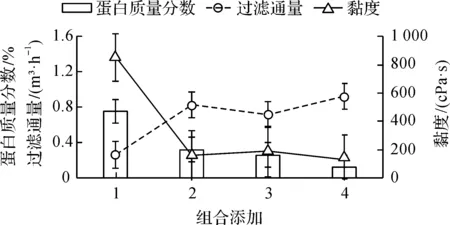

1—0添加玉米粉糖;2—组合添加玉米粉糖;3—0添加淀粉乳糖;4—组合添加淀粉乳糖。图3 组合对糖液的蛋白质量分数、黏度和过滤通量的影响Fig.3 Effects of combined addition on protein mass concentration,viscosity and filtration flux of sugar solution

从图3可知:玉米粉中的蛋白质经过气浮分离后,玉米粉乳中蛋白质的质量分数为0.75%,通过添加木瓜蛋白酶,蛋白质的网状结构变得松散,进而破裂水解成可溶的氨基酸或多肽,糖液中氨基酸或多肽的质量分数为0.32%,表明玉米粉乳中的蛋白质,在糖液中有42.67%的蛋白质被水解成氨基酸或多肽溶解,其中有57.3%没有水解或水解不彻底,加碱调节pH絮凝后板框过滤进入糖渣中;随着蛋白质的逐渐水解,与0添加相比,糖液的黏度从860.5 cPa·s降低到155.6 cPa·s,过滤通量从0.26 m3/h提高到0.83 m3/h,过滤速度调高3倍以上。淀粉乳中蛋白质的质量分数为0.26%,相对较低,其他杂质也较少,添加木瓜蛋白酶水解后,糖液的氨基酸或多肽的质量分数为0.12%,与0添加相比,糖液的黏度从187.2 cPa·s降低到126.7 cPa·s,过滤通量从0.72 m3/h提高到0.92 m3/h,对降低糖液的黏度和提高过滤通量也有一定的效果。

从图4可知:玉米粉糖组合添加鲁兰酶和木瓜蛋白酶,糖液的葡萄糖质量浓度为26.5 g/dL,透光率为85%,比单独添加普鲁兰酶和木瓜蛋白酶效果明显,与0添加的质量浓度为21.2 g/dL和透光率为65%相比,分别提高5.3 g/dL和20%,作用效果更加明显。淀粉乳糖组合添加鲁兰酶和木瓜蛋白酶后,糖液的葡萄糖质量浓度为26.8 g/d,透光率为98.2%,与0添加时质量浓度为24.6 g/dL和透光率为97.5%相比,分别提高2.4 g/dL和0.7%。综上所述,在玉米粉制糖的过程中,蛋白质质量分数对制备糖液的葡萄糖质量浓度和透光率影响很大,组合添加普鲁兰酶和木瓜蛋白酶可以明显提高玉米粉糖的过滤速度、葡萄糖的质量浓度和透光率,比单独添加效果更好,生产的糖液中葡萄糖质量浓度与淀粉乳糖相比虽然基本一致,但透光率相差13.2%,差别非常明显。

3.6 玉米粉糖谷氨酸发酵

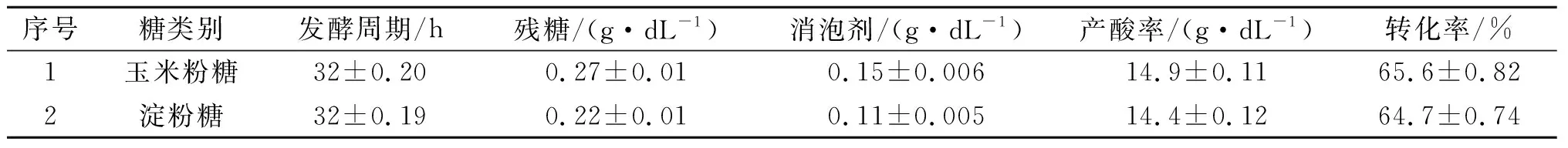

在发酵过程中,添加氨基酸促进发酵产量的方法已在很多微生物中进行了应用[27-29]。氨基酸作为重要的生物小分子,在微生物发酵过程中对菌体生长以及抗生素合成起着关键性作用[30]。葡萄糖是谷氨酸菌体生长和产物合成的主要碳源,由其引起的渗透胁迫也最为常见,在高质量浓度葡萄糖引起的渗透胁迫条件下,外源添加碱性氨基酸可以有效地促进谷氨酸棒杆菌的生长、生产氨基酸的能力,如添加甘氨酸、谷氨酸、丙氨酸及缬氨酸等[31]。玉米黄粉蛋白水解后亮氨酸、异亮氨酸、缬氨酸、丙氨酸和谷氨酸等质量浓度很高[32]。笔者利用玉米粉糖的透光率为85%、质量浓度为26.5 g/dL,淀粉乳糖的透光率为98.2%、质量浓度为26.8 g/dL,分别配制成葡萄糖质量分数为23%的发酵培养基进行谷氨酸发酵,利用玉米粉糖和淀粉乳糖进行谷氨酸发酵的产酸率和转化率情况如表3所示。

表3 玉米粉糖和淀粉乳糖谷氨酸发酵产酸率和转化率情况

从表3可知:利用玉米粉糖和淀粉乳糖进行一次性投糖亚适量谷氨酸发酵,发酵周期相同表明完成发酵的时间一致,发酵结束后发酵液中剩余的残糖量基本一样表明两种糖都完全发酵;玉米粉糖发酵消耗的消泡剂量为0.15 g/dL,比淀粉乳糖发酵消耗的消泡剂量为0.11 g/dL增加了0.04 g/dL,增加量不明显;玉米粉糖比淀粉乳糖发酵产酸率和转化率分别提高了0.5 g/dL和0.9%。结果表明:玉米粉糖液中的氨基酸或多肽对谷氨酸发酵时,虽然泡沫产生了影响,但影响不明显;玉米粉糖液的透光率较低,对谷氨酸发酵产酸率和转化率没有明显的影响。对于同样底糖的质量浓度,糖液中含有一定量的氨基酸,将有利于提高谷氨酸发酵的产酸率和转化率。

3.7 经济效益估算

目前,国内玉米湿法工艺生产淀粉乳制糖用于谷氨酸发酵生产,生产1 t玉米淀粉可以消耗电125 kW·h、蒸汽0.75 t和清水5.5 t,产生废水0.9 t、废气5 000 m3,设备折旧人工费用120元。玉米半干法工艺生产玉米粉制糖,玉米皮和玉米胚的分离提取效果与湿法工艺没有明显的差别;玉米粉中的蛋白质质量分数为7.82%,经过气浮分离蛋白质提取率达到66.4%,分离后玉米粉乳中含有0.75%的蛋白质,其中有42.67%在糖化过程中被水解成氨基酸或多肽溶解溶解于糖液中,有57.3%进入糖渣被烘干后生产成饲料。与湿法工艺相比,虽然蛋白质分离收率有所降低,但利用率并没有明显减低。用半干法工艺生产玉米粉糖代替湿法工艺生产淀粉乳糖用于发酵生产谷氨酸,在加工淀粉的过程中,电耗降低80%,蒸汽消耗降低90%,清水消耗降低90%,折旧人工费用降低70%。在不考虑发酵产酸率提高的情况下,生产1 t谷氨酸可以消耗1.6 t的淀粉,每吨谷氨酸可以降低生产成本300元以上,经济效益明显提高。

4 结 论

谷氨酸发酵通常采用玉米湿法工艺生产淀粉糖,在湿法生产淀粉的过程中,浸泡玉米消耗能源,产生污染。采用半干法工艺加工玉米,脱皮去胚生产淀粉,气浮漂流分离蛋白质;在制糖过程中,添加量分别为普鲁兰酶0.15‰,木瓜蛋白酶0.08‰的,其中普鲁兰酶水解淀粉中有4%~5%的α-1,6-糖苷键可以提高葡萄糖的质量分数;木瓜蛋白酶将糖液中的蛋白质水解成氨基酸或多肽可以降低糖液黏度,提高透光率;糖液中一定量的氨基酸可以使谷氨酸发酵产酸率提高0.5 g/dL,转化率提高0.9%;利用半干法工艺代替湿法工艺生产玉米淀粉糖用于谷氨酸发酵,可以简化生产流程,减少投资,节能降耗,减少环境污染,经济效益和社会效益显著。