PID调节在酸化过程中pH值控制的应用

2022-09-16齐亚鹏

齐亚鹏

(华北制药股份有限公司,河北 石家庄 052165)

0 引 言

在工业生产中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。PID控制器问世至今已有近70年历史,因其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型,控制理论的其他技术难以采用,系统控制器的结构和参数必须依靠经验和现场调试来确定时,应用PID控制技术最为方便。即当我们不完全了解一个系统和被控对象,或不能通过有效的测量手段来获得系统参数时,适合用PID控制技术。PID控制器就是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的。

PID控制器的参数整定是控制系统设计的核心内容。他是根据被控制过程的特性确定PID控制器的比例系数、积分时间和微分时间的大小。PID控制器参数整定的方法很多,概括起来有2大类:①理论计算整定法。本方法是依据系统的数学模型,经过理论计算确定控制器参数。此方法所得到的计算数据未必可以直接用,还必须通过工程实际进行调整和修改;②工程整定方法,本方法是依赖工程经验,直接在控制系统的试验中进行,且方法简单、易于掌握,在工程实际中被广泛采用。

青霉素类产品提取工艺主要有离子交换法和溶媒萃取法2种,其中溶媒萃取法采用多级萃取工艺,利用青霉素在不同的pH值条件下,以不同的化学状态:青霉素游离酸和青霉素盐类,在水和有机溶媒中的溶解度不同,达到萃取的目的。以药用中间体青霉素钾为起始物料,将其溶解于水相中,加酸条件下将青霉素游离酸萃取到醋酸丁酯相中,加碱条件下再将青霉素盐类萃取到水相中,通过多次萃取达到提纯的目的。

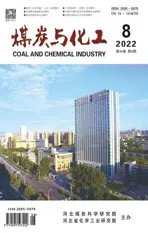

酸化提取反应式如图1所示。

图1 酸化提取反应式Fig.1 Acidizing reaction formula

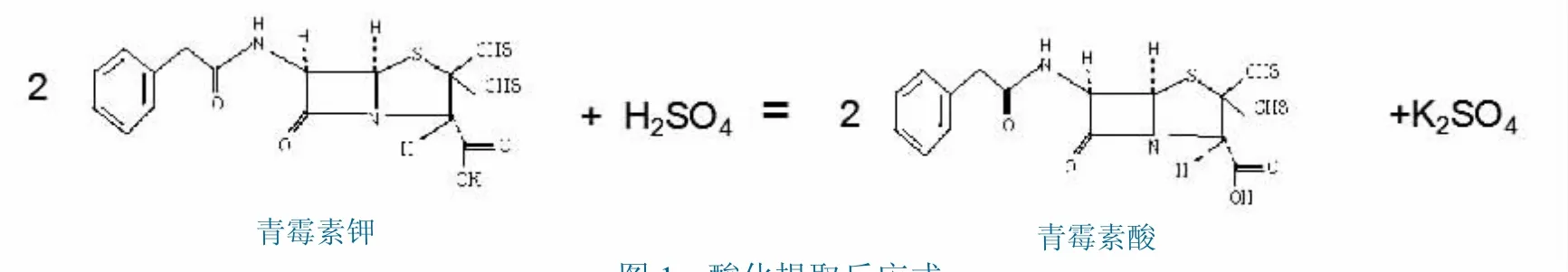

碱化抽提反应式如图2所示。

图2 碱化抽提反应式Fig.2 Alkaline extraction reaction formula

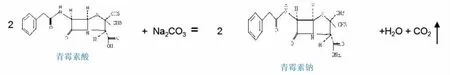

离心机是一种新型、快速、高效的液液萃取分离设备,用于青霉素的酸化提取,使青霉素混和液在数秒内即可达到充分混合后高速离心分离的效果,青霉素快速转移到醋酸丁酯相中,缩短了青霉素在酸性条件下的混合、分离时间,减少了青霉素的酸性降解,分离效率提高。将提前配制好的药用中间体青霉素钾水溶液与醋酸丁酯经混合器混合,加稀硫酸再次混合反应,通过离心机分离,生成醋酸丁酯相的青霉素酸和废酸水,醋酸丁酯相的青霉素酸进入下一工序,废酸水按环保要求处理后排放。废酸水pH值控制在1.8~2.4,pH值过高时,酸化提取不彻底,造成废酸水中未提取出的青霉素含量较高,生产收率偏低;pH值过低时,由于青霉素的不耐酸性,会很快分解或异构化,生成青霉素杂质,以醋酸丁酯相进入下一工序,影响产品质量。为了保证产品质量,考虑废酸水pH值波动的影响,通常将废酸水pH值在参数范围上限控制,易造成生产收率偏低。

整个过程为连续酸化提取,连续过程的本质是稳态操作,为保证废酸水pH值始终控制在规定范围之内,当废酸水pH值>2.4时,将稀硫酸阀门开度调大,加大稀硫酸用量,使废酸水pH值降低;当废酸水pH值<1.8时,将稀硫酸阀门开度调小,降低稀硫酸用量,使废酸水pH值升高。

传统操作中,操作人员需要时刻关注废酸水的pH值,偏离工艺参数范围时,需要按以上操作调节稀硫酸阀门的开度,控制稀硫酸用量。稀硫酸阀门快速调节到位,需要人员具有丰富的操作经验,且整个酸化过程中为了保证pH值的稳定,至少需要2名操作人员协同作业,其中一人时刻观察废酸水的pH值并及时反馈,另一人根据观察人员反馈的数值手动控制稀硫酸阀门的开度。第一人观察到废酸水pH值的数值,经过大脑处理后,通过声音传递,将信息反馈给第二人;第二人在接收到信息后,信息经处理后,做出稀硫酸阀门开度调大或者开度调小的判断,再进行操作。整个操作过程中,至少2名操作人员固定在观察废酸水pH值和调整稀硫酸阀门开度的工位上,每批生产运行时间在4~6 h,造成运行人员的劳动强度较大。酸化提取工艺流程图如图3所示。

图3 酸化提取工艺流程Fig.3 Acidizing extraction process flowchart

依据人的观察、信息处理及传递,稀硫酸用量调整存在滞后性,容易造成废酸水pH值浮动较大,呈现不稳定的状态,且易出现超工艺参数范围的情况。为保证产品质量,经常将参数在pH值范围的上限进行控制,废酸水pH值>2.4的运行情况较长,此时废酸水中青霉素含量较高,造成生产收率偏低。酸化过程pH值趋势图如图4所示。

图4 酸化过程pH值趋势Fig.4 Trend diagram of pH value in acidification process

生产过程中为了保证废酸水pH值的稳定,使生产过程始终处于最优工作状态,提高生产收率,减少对人员操作经验的依赖性,考虑采用PID自控技术取代人工调节,实现废酸水pH值的自控,即将废酸水pH值信号直接反馈至稀硫酸调节阀门,根据pH值做出稀硫酸用量的调整,保证废酸水pH值稳定在较小波动范围内,实现生产过程自动化。主要从设备的选型、自控程序的编写和程序调试方面开展工作。

1 设备的选型

1.1 在线pH计的选型

实现生产过程的自动化,需要连续监测废酸水的pH值,并将数值作为反馈信号持续传递出去,实现数据的远传、自控指令的下发及数据的存储功能。

1.2 稀硫酸调节阀的选型

气动调节阀以压缩气体为动力源,以气缸为执行器,借助于阀门定位器、转换器、电磁阀、保位阀、储气罐、气体过滤器等附件去驱动阀门,实现开关量或比例式调节,接收工业自动化控制系统的控制信号来完成调节管道介质的流量、压力、温度、液位等各种工艺过程参数。根据稀硫酸管径及酸化过程中稀硫酸的流量范围,选择与稀硫酸流量匹配的气动调节阀,以实现流量的精准控制。

2 自控程序的编写

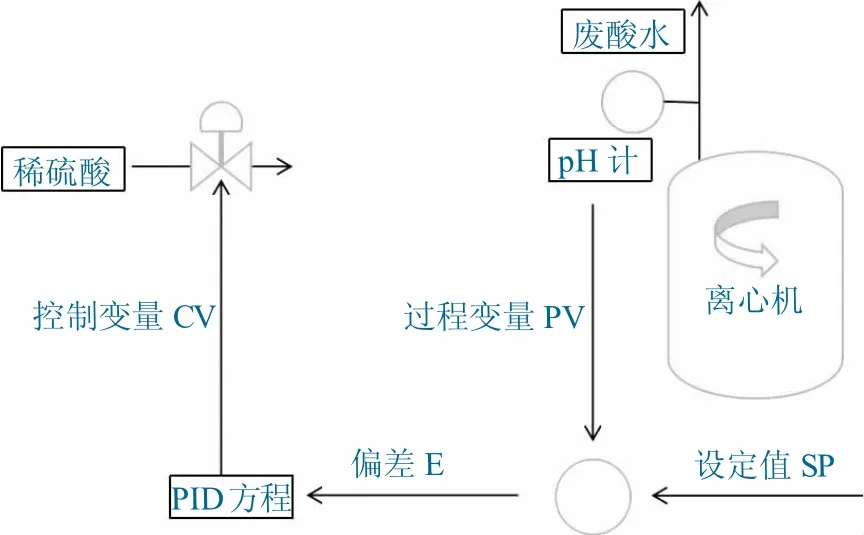

根据工艺反应描述及参数控制要求,仪表自控工程师进行控制程序的编写。控制原理:比较废酸水的pH值实时值PV与设定值SP,如果废酸水pH值高于设定值,则PID方程增加控制变量CV使调节阀开度增加,从而增加了稀硫酸用量,降低废酸水的pH值,反之亦然,让过程变量保持在希望的设定值,也就是尽可能的使PV=SP。PID控制系统结构如图5所示。

图5 PID控制系统结构Fig.5 Structure diagram of PID control system

3 程序调试(PID控制器参数的工程整定)

程序调试为是实现系统稳定运行的关键步骤,在整定PID控制器参数时,可根据控制器的参数与系统动态性能和稳态性能之间的定性关系,用实验的方法来调节控制器的参数。在调试中最重要的问题是在系统性能不能令人满意时,知道应该调节哪一个参数,该参数应增大还是减小。

首先可采取PID控制中常用经验值,如此PID控制主要是对流量的控制,可参考经验值P(%):40~100,I(分):0.1~1设置初步参数。如经过多次振荡才能稳定或者根本不稳定,则减小比例系数(P)、增大积分时间(I);如果上升过于缓慢,过渡过程时间太长,则按相反的方向调整参数。反复调节比例系数和积分时间,如果超调量仍然较大,可以加入微分控制,微分时间(D)从0逐渐增大,反复调节控制器的比例、积分和微分部分的参数,直至系统达到稳定状态。

PID参数的调试是一个综合的、各参数互相影响的过程;同时物料反应类型与反应速度对参数的设置也会产生一定的影响,因此实际调试过程中的多次尝试是必须的,最终实现生产过程废酸水pH值的稳定。将程序调试稳定后的PID参数,应用于生产。首先设置废酸水pH值的设定值,将系统调为自控。

酸化过程pH值趋势图如图6所示。

图6 酸化过程pH值趋势图Fig.6 Trend diagram of pH value in acidification process

由图6可以看出,系统在短时间波动后达到稳定状态,且稳定状态持续至生产结束,实现了生产过程酸化提取的稳定。

4 结 语

青霉素生产中的酸化提取工序采用PID自控技术取代人工调节,通过对系统参数调试,实现了生产过程的自动化控制。废酸水pH值控制效果得到了明显改善,即使物料质量波动也能较快地稳定下来,系统稳定性大为提高。由于系统的稳定,将废酸水pH值的控制向参数范围的下限调整,废酸水中未提取出的青霉素含量降低,产品收率提高;由于系统的稳定及系统本身自调节,将运行人员劳动强度大幅降低。PID调节在酸化过程中pH值控制的应用,在青霉素的实际生产中,提高了产品质量及收率,实现了生产过程的自控。