综采工作面端头大面积悬顶致裂技术研究

2022-09-16李实

李实

(山西义棠煤业有限责任公司,山西 晋中 032000)

0 引 言

综采工作面切巷与进风巷、回风巷连接的区域,通常将端头处悬顶面积超过10 m2称为大面积悬顶[1]。悬顶的形成与工作面煤层顶板的岩性、抗拉/抗压强度、厚度、节理裂隙的发育程度及工作面进风巷/回风巷支护方式、强度紧密相关。受二者影响,工作面在回采时,顶板来压缓慢,难以及时垮落,继而形成大面积悬顶,严重威胁工作面及矿井的安全生产[2]。随工作面的不断回采,悬顶距离不断增加,工作面采空区内瓦斯及有害气体积聚,此时极易发生大面积顶板来压并且形成垮落,将有害气体以瞬间冲击波形式压入工作面,威胁工作面设备及人员的安全[3]。因此,亟需解决综采工作面顶板大面积来压垮落威胁安全生产的问题。

国内针对综采工作面坚硬顶板大面积来压垮落问题的研究核心为顶板致裂技术,目前成熟的技术主要有CO2致裂、水力压裂及预裂爆破[4]。CO2致裂技术利用CO2由液态转为气态,产生体积膨胀的原理使顶板开裂,即首先向顶板装入储液管,然后使用高压泵向其注入液态CO2,之后接通储液管电流装置,将液态CO2转化为气态CO2,最后利用CO2体积膨胀压裂岩石,该技术仅适用于较完整的顶板,应用范围相对较小;水力压裂技术为向钻孔内注入高压水分段压裂顶板岩石并破坏其完整性,应用广泛,但存在用水量较大、排水困难、破岩效率一般、人为管控压裂效果较差等问题;预裂爆破技术为通过在工作面顺槽预先对顶板进行深孔爆破形成裂缝,随工作面回采顶板自行垮落,是目前应用范围最广、效果最好的顶板致裂技术,但成本较高,安全风险较大。针对以上问题,白洞煤矿研究使用静态膨胀剂致裂顶板的技术,该技术具有成本低、效果好、应用范围广及安全风险小等优点,达到预期的目的。

1 概 况

白洞煤矿主采石炭系5号煤层,煤层厚度3.22~14.34 m,平均煤厚9.55 m。煤层中夹矸较发育,平均含4层夹矸,总厚度约2 m,岩性多为炭质泥岩。煤层直接顶为泥岩,以黑色碳质泥岩为主,属于薄层状软岩层,普氏硬度系数4~5;老顶为砂砾岩,以中粒砂岩为主,属于厚层状中硬—坚硬岩,普氏硬度系数7~9。

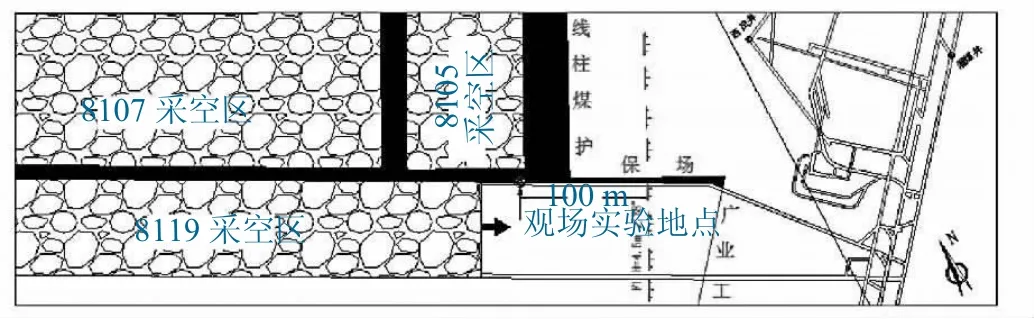

此次施工地点选择8119综采工作面,该工作面位于301采区南部右翼,北临已回采结束的8105、8107综采工作面,东临矿井工业广场保护煤柱。工作面埋深326~548 m,剩余回采长度175 m,因回采前方125 m处附近发育有F1断层,为去除断层对顶板垮落的影响,选择工作面回采前方25~125 m作为试验地点,如图1所示。工作面顺槽设计长度1 730 m,切巷长度125 m,采用走向长臂后退式采煤工艺。工作面煤厚3.65~13 m,平均煤厚7.95 m,采高3 m,平均放煤厚度4.95 m,可采系数为1。直接顶泥岩厚度4.13~5.73 m,平均厚度4.63 m,局部直接顶为炭质泥岩,厚度0.2~0.4 m,平均厚度0.3 m;老顶砂砾岩厚度13.11~14.45 m,平均厚度13.78 m,工作面煤层顶底板柱状图如图2所示。

图1 8119工作面及试验地点位置示意Fig.1 Location of test site and No.8119 Face

图2 工作面煤层顶底板柱状图Fig.2 Coal seam roof and floor histogram of working face

2 静态膨胀剂作用机理

静态膨胀剂作用机理为利用其主要成分CaO与H2O发生水合反应,生成Ca(OH)2。反应后的Ca(OH)2固相体积较反应前的CaO增大近一倍。随反应后Ca(OH)2固相体积的增大,其内部分子之间空隙体积也随之增大,二者体积增量之和大于其所处固定空间时,则对周边产生膨胀压力。

按一定配比将静态膨胀剂与水搅拌均匀,之后通过高压泵注入钻孔内,生成的Ca(OH)2初呈凝胶状,等待一定时间后,呈晶体颗粒状,显现不定型、各向异性,体积较反应前增大一倍;体积增大过程中产生的膨胀压力可达25~45 MPa;孔壁受膨胀压力作用后,受径向压应力及切向拉应力同时作用,最终致使岩石破裂。孔介质单元体受力分析如图3所示。A点同时受径向压应力σγ及切向拉应力σθ作用,σθ与σγ呈正比关系,当增大至岩体最大破碎强度时,则A点处开始产生径向裂缝;径向裂缝随σθ的增大不断扩大,直至岩体彻底破碎。

图3 孔介质单元体受力状态示意Fig.3 Stress state of hole medium unit

3 施工方案

3.1 钻孔布置

结合工作面进回风巷锚杆(索)布置、临近保护煤柱、顶板岩性及钻孔施工难易程度等,通过进行理论分析及模拟试验,确定钻孔设计参数如图4、图5所示。钻孔间排距为800 mm×1 800 mm,每排布置5个钻孔,因巷道一帮临时保护煤柱,为优化顶板致裂效果,在原每排钻孔的基础上,临近保护煤柱侧顶板每2排增加1个钻孔,即巷顶沿煤柱侧形成一列间距900 mm的钻孔,则顶板钻孔整体呈“T”形布置。钻孔直径65 mm,孔深10 m,水平夹角60°,竖直夹角25°,向采空区一侧倾斜。

图4 钻孔布置俯视Fig.4 Borehole layout overlooking

图5 钻孔布置侧视Fig.5 Borehole layout side view

3.2 注浆工艺

3.2.1 工艺流程

工艺流程分3步进行,第一步为准备工作,进行钻孔参数设计,依据设计准备相关设备、工具及材料,另外进行打孔前的顶板临时支护工作;第二步为施工阶段,主要为打孔及注浆;第三步为效果观察,工艺流程如图6所示。

图6 工艺流程Fig.6 Process flow

3.2.2 钻孔注浆工艺

(1)设备选择。

注浆泵采用煤矿用气动注浆泵,常用设备型号如ZBQ-25/2.5、ZBQ-15/1.5、ZBQ-40/2.5等,配套气动搅拌器及搅拌桶。

(2)设备连接。

注浆钻孔施工完毕后,依次埋入1根7 m长注浆管至钻孔见岩处,1根11 m长返浆管至孔底,之后对顶煤段进行封孔,封孔长度6 m。将注浆管与注浆泵出浆管连接,注浆时,通过返浆管判断浆液是否注满。钻孔注浆如图7所示。

图7 钻孔注浆示意Fig.7 Drilling grouting indication

(3)注浆步骤。

制浆:制作浆液静态膨胀剂与水最优重量比为10∶3,首先将定量的水倒入搅拌桶中,之后按配比倒入静态膨胀剂,最后使用风动搅拌器或人工戴橡胶手套均匀搅拌10 min,浆液完全溶解即可。在搅拌桶内设置过滤网,防止杂物进入入浆管内。

注浆:注浆开始后终压控制在2~3 MPa,在10 min内向钻孔注入刚制作的浆液钻孔,保证浆液的流动性及破碎效果,严禁超时。

封管:注浆过程中时刻观察,若返浆管有浆液流出时,停止注浆,使用封孔胶封闭返浆管。

停机冲洗:注浆结束后在搅拌筒中加入一定量清水冲洗注浆泵及管路,将清洗出的废液排入采空区。

4 效果分析

(1)在8119工作面顶板注入静态膨胀剂浆液,通过现场观测,等待数小时后,在膨胀压力的作用下,顶板钻孔内出现裂隙声。随工作面回采,巷道顶煤出现冒落,且冒落范围逐渐扩大,自由面不断增加,顶板泥岩及砂砾岩发生坍塌。工作面推进2.4 m后,施工钻孔注浆区域顶板接近完全垮落。

(2)通过对比应用静态膨胀剂前后顶板状况发现,应用后悬顶距离约2.4 m,悬顶面积显著减小,且不大于10 m2,解决了大面积顶板垮落及有害气体积聚的难题,达到预期目的。

5 结 论

(1)为解决8119综采工作面坚硬顶板出现大面积悬顶的问题,结合工作面现场实际条件,分析悬顶形成原因及静态膨胀剂作用机理,制定了科学合理的钻孔设计及注浆工艺流程标准,成功应用了使用静态膨胀剂致裂顶板技术,极大减小悬顶面积和悬顶距离,解决了有害气体积聚的问题。

(2)该技术具有现场施工简单、无污染、安全系数高及经济成本低等优点,进一步完善了综采工作面大面积悬顶致裂技术。提高了工作面生产效率,保证了矿井安全生产,为煤矿实现高产高效打下坚实的基础,对于类似条件下煤矿的安全开采具有借鉴意义。