基于SHPB动载过程的煤岩冲击破坏特征试验研究

2022-09-16孙晓元李吉辉金廷旭谢建林

孙晓元,李吉辉*,丁 浩,金廷旭,谢建林,梁 磊

(1.太原科技大学 安全与应急管理工程学院,山西 太原 030024;2.中国矿业大学(北京)应急管理与安全工程学院,北京 100083)

在煤矿的重特大事故中,煤与瓦斯突出和冲击地压等动力灾害以其发生突然、发展迅猛、破坏程度大、波及范围广和极易引发二次事故等特点,成为困扰煤矿安全生产和高效回采的核心问题[1]。明确机理无疑是破解煤岩动力灾害难题的前提与关键,但至今尚未形成普适性结论。近年来,有学者提出煤岩系统破坏失稳是动力灾害发生的先决条件[2],并在此基础上将煤岩失稳的发生机制分为准静载作用下的流变破坏和动载作用下的瞬态破坏2种类型[3],引起了国内外学者的广泛关注。事实上,上述诱发煤岩破坏的荷载状态可参照应变率差异予以分级讨论[4]。相较而言,探讨冲击动载条件下的煤岩破坏特征更接近现场动力灾害发生过程[5],对其进行有针对性的分析也更有意义。

作为冲击动载的理想设备,SHPB(Split Hopkinson Pressure Bar)装置被广泛应用于介质破坏特性分析[6],并取得了丰硕成果。仅就煤岩材料而言,鞠杨[7]通过制备内含节理面的岩石样品,建立了应力波动、能量耗散与节理维数之间的函数关系;黎立云[8]指出岩石损伤变量随冲击速度/耗散能密度呈弱幂函数增加;赵毅鑫[9]和韩秀会[10]等运用高速摄影和数字散斑技术,对巴西圆盘原煤试件在冲击载荷作用下的裂隙演化规律与扩展特征进行系统研究;此外,刘少虹[11]、李夕兵[12]、郭德勇[13]、张明涛[14]等人也从不同视角探讨了冲击载荷速度和煤岩块度特征对试样破碎结果的影响。综合上述分析可知,诸多专家学者对煤岩体在SHPB冲击载荷作用下的破坏后果进行了全方位刻画,但所分析煤岩样品大部分均未采集自同一地点,材料缺乏直接的关联性,且对破碎程度的定量化表征还存在不足,尚待进一步的试验研究与深入探索。鉴于此,本文对同一地点采集的煤层—直接顶板岩层—直接底板岩层进行不同速度下的冲击动载破坏,并将破碎后的试件进行筛分试验。通过对比不同冲击条件下煤岩试件破碎块度分布特征,以揭示载荷作用能量与煤岩物理性质对破坏后果的影响机制。

1 煤岩样品冲击试验

1.1 SHPB冲击试验系统

煤岩样品冲击破坏由中国矿业大学(北京)SHPB冲击试验系统完成。如图1所示,该试验系统涵盖动力子系统、杆件子系统和数据采集子系统,其工作原理为,高压氮气驱动子弹以不同速度撞击输入杆,将冲击能量传递给受测试样,部分能量用于破坏煤岩体,其余能量则以反射波和透射波的形式重新输出至杆件子系统。为避免矩形波传播时产生的弥散效应和由此导致的波头振荡对试验精度的影响[15],子弹选用特制的异型双锥纺锤体子弹[16],其冲击速度由光电法测定。入射杆和透射杆采用合金钢材料,直径均为50 mm,长度分别为3 000 mm和2 500 mm。

图1 SHPB实验示意Fig.1 SHPB experiment

1.2 煤岩样品制备

实验所需的煤岩样品取自晋能控股装备制造集团有限公司寺河煤矿东北五翼掘进工作面,该矿受煤岩动力影响严重。为使试件物理力学性质保持一致,煤岩样品均由同一地点的煤样和顶、底板岩层打磨加工而成。实验样品共24个,包括3号煤层试件8个(A1~A8)、顶板岩层试件8个(B1~B8)、和底板岩层试件8个(C1~C8)。为减少惯性效应和满足应力均匀化假设[17],根据杜晶等对岩石试件长径比的研究成果[18],样品尺寸为φ50 mm×30 mm,两端不平行度小于0.02 mm,端面垂直轴线,最大偏差不超过0.25°,实验煤岩试件如图2所示。

图2 煤岩试件样品Fig.2 Sample specimen of coal and rock

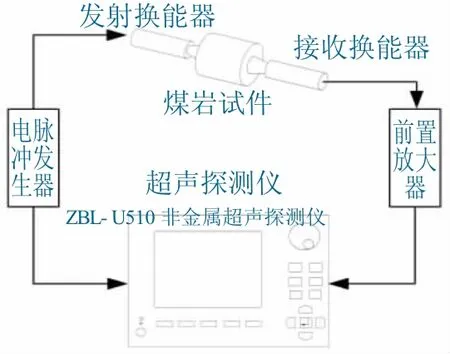

1.3 煤岩超声纵波波速测试

由于超声波频率较高、方向性强,可有效反映介质的致密程度[19]。鉴于此,该试验选用北京智博联科技有限公司生产的ZBL-U510非金属超声探测仪对制备试件进行单发单收声波透射测试。参照相关行业标准[20],发射电压选用1 000 V,发射脉宽设定0.04 ms。保持换能器与煤岩样品端面充分耦合(图3),由此测定各试件的纵波波速(表1)。

表1 冲击试验结果Table 1 Impact test results

图3 超声波测试原理Fig.3 Ultrasonic testing principle

1.4 煤岩冲击破坏块度筛分试验

SHPB冲击破坏试验结束后,将破碎的试件收集装袋,用于碎块筛分试验。为保障碎块筛分的充分性与准确性,选用筛孔尺寸参照相关标准[21]和前人研究成果[22-23],其大小分别为0.075、0.15、0.30、0.60、1.18、2.36、4.75、9.50 mm,随后使用高灵敏度电子秤称量每一尺寸的碎块质量(图4)。

图4 煤岩破碎块体筛选装置Fig.4 Screening device for broken block of coal rock

2 试验结果分析

2.1 煤岩超声波纵波速度分析

利用超声波波速可有效反演煤岩介质类型、各向异性、应力、密度、孔隙率、应力、弹性模量、结构面特征及边界条件等要素[24-25]。以纵波波速为例,对各向同性介质而言,其表达式为:

式中:VP为纵波波速;ρ为样品密度;λ为介质弹性常数;μ为泊松比;E为弹性模量;G为剪切模量。

由式(1)可知,纵波波速VP仅与煤岩样品性质有关,并不涉及输入声波的相关特征。一般情况下,煤岩试件越致密、承受载荷越高,纵波波速越高。

将从寺河矿采集的煤样和顶底板岩层进行超声波纵波波速测试。为消除耦合等外界因素干扰,各试件至少测定3次,计算其算数平均值,并将测试结果绘制如图5所示。

图5反映了寺河矿煤样和顶底板岩层的超声纵波波速测试结果。从中可以看出,虽然各样品的纵波波速呈现一定的离散性,但整体相较差别不大,这反映采样品集的均质程度相对较高,能较好地降低原生孔隙、裂隙和结构面的影响,从而为后续分析结果的准确性和科学性提供支撑。

图5 煤岩试件纵波波速测试结果Fig.5 Test results of longitudinal wave velocity of coal rock specimen

此外,测试结果显示顶底板岩层试件的波速一般隶属于1.5~2.3 km/s,而煤层试件的波速则在0.6 km/s上下波动。显然,顶底板岩层试件的纵波波速远大于煤层试件。究其原因,作为弹性波的一种,超声波纵波传播方向与质点运动方向平行。纵波波速越大,反映出超声波能量的传递性越好,质点之间的结合越紧凑,相应地试件的致密程度也就越高。

2.2 SHPB冲击煤岩破坏形式

限于篇幅,仅选择煤层试件的破坏效果进行展示。从图6可知,随着冲击速度的增加,煤岩的破坏程度随之增大,完成了由破裂向粉碎破坏形式的转变,破碎体数量显著增加,破碎体块度相应减小。

图6 不同加载速度下煤层试件的破坏形态Fig.6 Failure modes of coal seam specimens under different loading speeds

前文从定性角度探讨了不同加载速度下煤层试件的破坏形态。随后利用图4中筛选装置对破碎块体进行分级筛选,并将属于各级分样筛的样品进行称重。参照文献[23]的统计方法,计算筛下各粒径的累计质量百分比,并将最终结果绘制如图7所示。

图7 煤岩破碎块度粒径分布Fig.7 Particle size distribution of broken coal rock

图7所示的横坐标为各分样筛的筛孔尺寸,纵坐标则为筛下各粒径煤岩破碎块度质量百分比的累计值。为便于分析,将图7分为3个不同的区域,分别定义为Ⅰ区(高度破碎区,筛分粒径0~1.18 mm)、Ⅱ区(中度破碎区,筛分粒径1.18~4.75 mm)和Ⅲ区(低度破碎区,筛分粒径4.75~9.50 mm)。需要说明的是,由于图6(a)中所示的A1试件冲击破坏后仅为3块,筛分意义不大,故并未在图7中展示。

由于图5中显示煤层试件A2~A6的纵波波速相差较小,故各试件累计质量百分比的差异主要受冲击载荷速度的影响。显然,对于煤层试件而言,随着冲击载荷的不断增大,累计质量百分比曲线呈现出迅速上升之后缓慢增长的趋势。相比之下,A4~A6较A2~A3试件曲线增长明显,破碎体粒径主要分布在图7的Ⅱ区域中,此外,当曲线在Ⅱ区域范围内时,A4~A6试件累计质量百分比上升迅速,平均从38%上升至90%,上升幅度达到52%;相应地,A2~A3试件则只有35%;当曲线在Ⅲ区域范围内时,A2~A3试件曲线累计质量百分比平均从39%上升至100%,上升幅度达到61%,而A4~A6试件则只有10%。究其原因:当冲击载荷速度为6 m/s以下时,A2~A3试件破坏特征不明显,碎块主要集中在Ⅲ区域;随着冲击速度的持续增大(超过6 m/s),A4~A6试件裂隙不断发育和汇合,最终使得破碎块度相应减小,块体数量明显增多,碎块主要集中在Ⅱ区域。

顶、底板岩层各试件累计质量百分比曲线整体趋势同样表现为上升。不同之处一方面在于试件B2与C1累计质量曲线倾斜程度要分别高于B3和C2,通过对比图5和图7可知,顶、底板岩石试件破坏特征均受冲击加载速度和介质物理性质的共同影响。如C1与C2试件的冲击加载速度相近,但C2的超声波纵波波速要略高于C1试件,这说明其试件更为致密,具体在图7中则表现为C2的累计质量百分比曲线整体要低于C1试件。值得注意的是,B2和B3试件冲击加载速度(6.213 m/s、7.11 m/s)和超声波纵波波速数值(1.75 m/s、1.72 m/s)均较为接近,分析原因可知曲线倾斜程度的不同是由上述两因素综合作用造成的。另一方面,由纵波波速可知,底板岩层试件整体上高于顶板岩层试件(B1,C1试件除外),这反映出底板岩层试件更为致密。在相同的冲击速度条件下,底板岩层试件更易于保持其结构完整性,在图7中则表现为累计质量百分比曲线倾斜程度整体要低于顶板岩层试件。

3 结 论

(1)随着冲击速度的增加,煤岩破坏程度随之增大,破碎体数量显著增加,破碎体块度相应减小,累计质量百分比曲线的倾斜程度也随之上升。

(2)在相近的冲击速度条件下,顶、底板岩石试件破坏特征与介质物理性质密切相关,决定了试件累计质量百分比曲线的倾斜程度。

(3)在超声波波速基本持平时,冲击速度决定了煤层试件碎块的集中分布区域。当冲击速度为6 m/s以上时,煤层碎块主要集中在Ⅱ区域,累计质量百分比曲线上升幅度可达到52%,当冲击速度为6 m/s以下时,碎块主要集中在Ⅲ区域,曲线上升幅度可达到61%。