二次动压巷道煤柱宽度优化研究

2022-09-16庞杰文李鹏伟谢建林郝永江

庞杰文,李鹏伟,谢建林,梁 磊,郝永江

(太原科技大学 安全与应急管理工程学院,山西 太原 030024)

0 引 言

煤炭在我国能源结构中长期占据着主导地位,且在未来数十年内仍为我国的支柱性能源。提高煤炭的利用率和采出率一直是行业关注的重点[1-2],影响煤炭资源采出率的因素有煤层赋存条件、矿井开采条件、采煤工艺水平及矿井管理方法等[3-4]。除去地质条件及开采工艺带来的资源损耗,巷道区段大煤柱的留设也会造成煤炭资源的巨大浪费。为此,在确保煤炭开采安全的前提下,设计合理的煤柱宽度,减小不必要的资源损耗,成了一个关键研究点。近年来,国内煤炭行业的专家、科技工作者在关于巷道区段合理煤柱宽度的设定上进行了大量的研究。王俊峰[5]基于沿空掘巷基本顶断裂模型和极限平衡理论分析了巷道的应力分布和外部力学环境,确定了小煤柱的合理宽度。赵宾等[6]利用FLAC3D数值软件模拟了掘进和回采时期,不同煤柱宽度下的应力分布和塑性破坏区情况,并得到护巷煤柱的宽度。石崇等[7]基于极限平衡理论和数值模型的合理性验证结果,对巷道顶板及两帮的形变和支承压力分布进行分析,确定了在受到采动影响时的区段煤柱尺寸的合理值。李斌等[8]以关键层理论为基础,通过建立顶板关键块铰接力学模型,计算得出煤柱实际承载力,再结合线性计算方法,确定了煤柱的宽度。王志强等[9]基于基本顶关键块断裂力学理论,建立了缓斜中厚煤层采空侧煤体力学模型,推导得出极限平衡区宽度并确定了煤柱尺寸。

目前对于合理护巷煤柱宽度的研究已经有了很大进展,无论从理论分析、数值模拟还是现场实验等方法上都能得到很好的应用。但考虑到矿井地质条件和工作面回采扰动等因素的影响,在计算煤柱宽度时还是存有差异,不能用统一的标准一概而论,故而在研究时要对工作面采动影响有所参考。本文以山西省长治沁新煤矿工作面顺槽的护巷煤柱为研究对象,通过理论分析、数值模拟并结合现场试验对煤柱合理宽度进行系统性研究。

1 工程地质条件分析

研究巷道位于山西省长治沁新煤矿的井田南采区,该巷道同时还服务着2个工作面,上工作面回采时为回风巷道,下工作面回采时为运输巷道,其与上工作面回风顺槽间留有小煤柱。为了将工作面间的煤柱损失降低,决定在上工作面回采期间,将研究顺槽保留,后续为下工作面服务。工作面布置如图1所示,且巷道埋深为500 m,其底板标高为780 m。

图1 工作面平面布置Fig.1 Surface layout of the working face

研究顺槽沿2号煤层顶板掘进,长度为1 400 m,在上工作面回采期间掘进。2号煤层为主焦煤,厚度为1.8~2.1 m,且裂隙发育,该工作面范围内煤层赋存稳定可采,结构较复杂,中间夹有1层厚度2~5 cm的矸石。直接顶为泥岩,灰黑色,泥质中厚层构造,硬度小,平均厚度为4 m。基本顶为中砂岩,中粒块状构造,硬度大,磨圆度差,平均厚度为10.55 m。直接底为中砂岩,中粒层理构造,成分以长石英为主,硬度较大,平均厚度为2.8 m。基本底为细砂岩,细粒层理构造,泥质胶结,硬度较小,平均厚度为2 m。

2 煤柱尺寸计算

2.1 煤柱采空区侧塑性区宽度研究

煤体开挖后,其围岩应力重新分布,临空面煤体首先遭到破坏,并逐步向深部扩展,直到弹性应力区边界,边界处煤体应力处于应力极限平衡状态[10]。如图2所示,x为离临空面的距离,σy为煤柱的铅直应力,随着x的增大,σy呈负指数衰减。在支承压力的作用下,从煤柱边缘到煤柱核,会依次出现破坏区、塑性区、弹性区及原岩应力区[11]。

图2 煤柱的弹塑性变形区及铅直应力分布Fig.2 Elastoplastic deformation zone and vertical stress distribution of coal pillar

在距离临空面一定宽度内,存在着煤柱的承载能力与支承压力间的一个极限平衡状态,塑性区的宽度,即支承压力峰值与临空面的距离x0,可用式(1)计算:

式中:K为应力集中系数;γ为上覆岩层平均体积力;H为巷道埋深;p1为支架对煤帮的阻力;m为煤层开采厚度;C为煤体的粘聚力;φ为煤体的内摩擦角;f为煤层与顶底板接触面的摩擦因数;ζ为三轴应力系数,且

2.2 煤柱宽度理论计算

合理的煤柱宽度,应既能保证巷道的围岩形变在可控范围内,又能保证良好的煤炭采出率。因此根据巷道支护理论及岩体极限平衡理论,并考虑到煤柱的应力分布研究,可得出合理的护巷煤柱宽度B,计算公式一般表述为:

式中:B为护巷煤柱宽度,m;x1为上区段工作面开采在煤柱中产生的塑性区宽度,m;x2为锚杆锚入煤柱的深度,m;x3为煤柱安全系数,取x3=(0.15~0.35)(x1+x2)。其中x1计算公式为:

式中:m为上区段平巷高度,取2.6 m;A为侧压系数,A=μ/(1-μ),取μ为0.3,则A为0.43;φ0为煤层内摩擦角,取31°;C0为煤柱粘聚力,取0.82 MPa;k为应力集中系数,取2.4;H为巷道埋深,取400 m;γ为岩层平均容重,取25 kN/m3;P0为采空区一侧的支护阻力,取0.128 MPa。将上述参数代入式(2)中计算可得x1=4.09 m。根据巷道支护参数,可得锚杆锚入煤柱的深度x2为2.5 m。安全系数x3=0.15(x1+x2)~0.35(x1+x2),最终得出护巷煤柱宽度B为7.57~8.89 m。

上述极限平衡理论的x0,其工程应用经验表达式为公式(3)。

小煤柱合理宽度如图3所示。

图3 小煤柱合理宽度示意Fig.3 Schematic diagram of reasonable width of small coal pillar

3 煤柱宽度数值模拟

3.1 模拟方案

为分析顺槽护巷煤柱留设的合理宽度,以山西省长治沁新煤矿的工程地质条件为背景,运用FLAC3D构建数值模型,如图4所示。模型长为470 m,宽为150 m,高为30 m,划分151 875个单元和176 250个节点,模型底部垂直位移固定,前后和侧面水平移动固定,依据地质条件,模型上部埋深约为489 m,其上覆岩层容重取25×104kN/m3,经计算,模型上部载荷取值12.225 MPa,模拟采用摩尔-库仑模型,煤岩力学参数见表1。

表1 模拟计算力学参数Table 1 Mechanical parameters for simulation calculation

图4 FLAC3D数值模型Fig.4 Numerical model of FLAC3D

为了确定最佳煤柱尺寸,分别设置上、下工作面间的煤柱尺寸为6、8、10、12、15 m。首先将模型计算至平衡,模拟其原岩应力状态,随后开挖两顺槽及上工作面,且上工作面开挖40 m,模拟初次来压状态,以此分析研究顺槽一次动压时的破坏变形状态。然后开挖全部上工作面煤层,并以破碎岩石填充,破碎岩石参数为弱化的岩石参数,以此模拟上工作面垮落。同时开挖下工作面40 m,模拟下工作面初次来压状态,分析研究顺槽二次动压下破坏变形的状态。

3.2 一次动压时巷道围岩状态分析

图5为巷道围岩应力场分布图,巷道开挖后,由巷帮至岩石深处依次为塑性区、应力集中区和原岩应力区,塑性区岩石处于破坏状态,承载能力较小。应力集中区的应力值最大,原岩应力区的围岩处于未破坏的最初状态,其应力约为原岩应力大小。

图5 巷道应力场分布Fig.5 Distribution of the roadway stress field

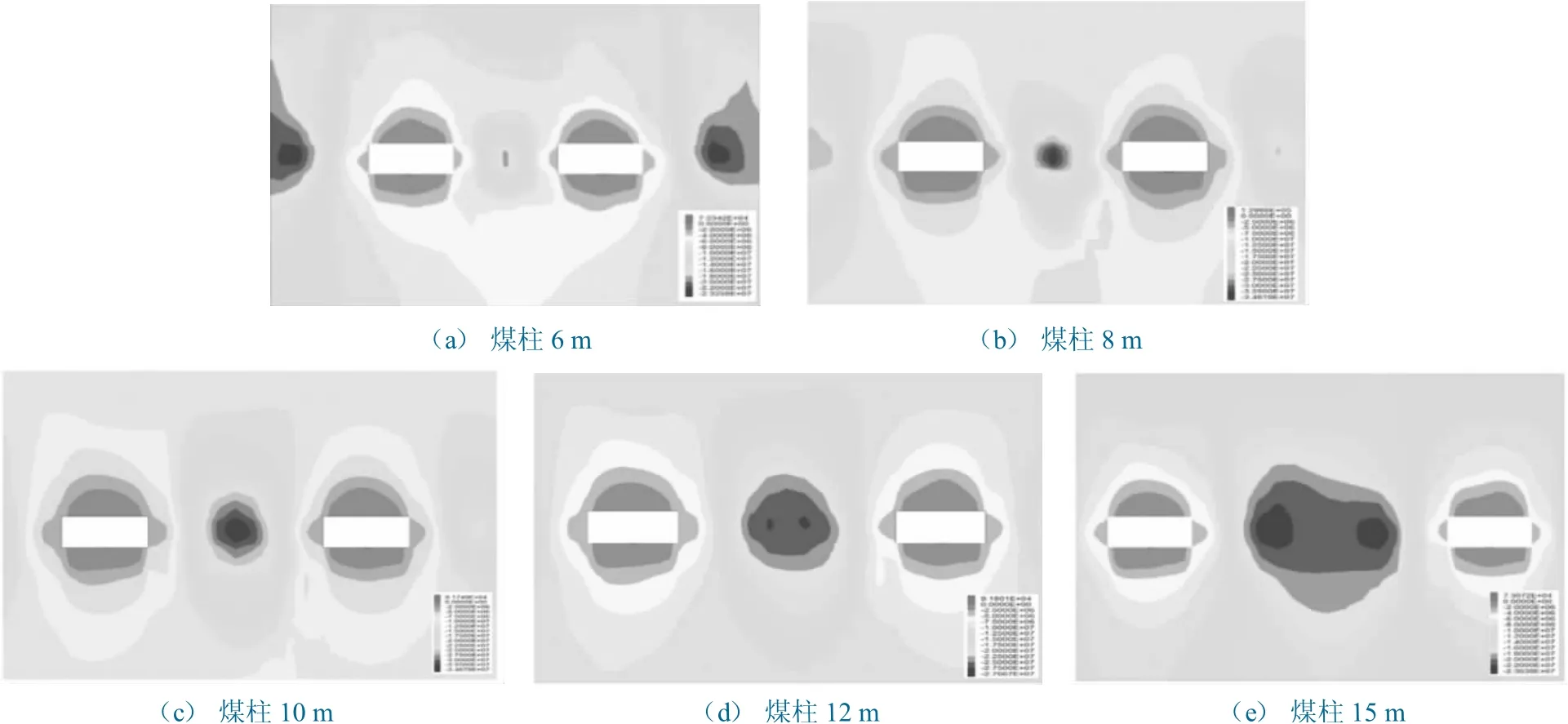

图6为一次动压下不同宽度煤柱的垂直应力云图。可知,当煤柱为6 m时,垂直应力最大为19 MPa。此时,煤柱处于塑性破坏状态,承载能力较低,故而巷道应力集中区向上、下工作面煤体转移;当煤柱为8 m时,垂直应力最大为32 MPa,煤柱为10 m时,垂直应力最大为32.5 MPa。巷道应力集中区位于煤柱中心,不难看出,当煤柱宽度分别为8 m和10 m时,应力集中区最大垂直应力值接近,证明煤柱此时具有一定的承载能力,且煤柱宽度为8 m时,其应力集中区范围小于宽度为10 m时。当煤柱为12 m时,垂直应力最大为27 MPa,煤柱为15 m时,垂直应力最大为23.6 MPa。可知,当煤柱宽度大于12 m时,应力集中区仍位于煤柱之中,且出现了分化,煤柱中心开始出现原岩应力区。随着煤柱宽度的增大,应力集中区开始向巷道侧转移。

图6 一次动压时不同煤柱宽度应力分布Fig.6 Stress distribution with different coal pillar widths under a dynamic pressure

煤柱宽度为6 m时,其承载能力较小,煤柱为8、10、12和15 m时,煤柱均具有一定的承载能力,但为了保证应力集中区最小化和资源损耗最小化,煤柱宽度宜取8 m。

3.3 二次动压时巷道围岩状态分析

由图7可知,煤柱宽度为6 m时,煤柱的垂直应力为18.75 MPa,其承载能力较小。当煤柱宽度为8、10、12 m时,此时煤柱间的垂直应力集中在煤柱中心,垂直应力最大值分别为35.24、35.91、28.7 MPa。煤柱具有一定的承载能力,但随着煤柱宽度增加,应力集中区的范围更大;煤柱宽度为15 m时,最大垂直应力为25.5 MPa。此时煤柱内出现应力集中区和原岩应力区。说明煤柱承载能力满足使用需求,但考虑到减小资源损耗,较大的煤柱宽度仍不可取。

图7 二次动压时不同煤柱宽度应力分布Fig.7 Stress distribution with different coal pillar widths under secondary dynamic pressure

3.4 煤柱合理宽度确定

通过数值模拟,分别比较煤柱宽度为6、8、10、12和15 m条件下的围岩垂直应力分布,考虑到煤柱应力集中区域要小,并尽可能节省煤炭资源,建议研究顺槽保护煤柱的宽度设为8 m。再结合理论分析得出的煤柱合理宽度范围为7.57~8.89 m,综合确定研究顺槽煤柱的合理宽度为8 m。

4 顺槽围岩控制技术

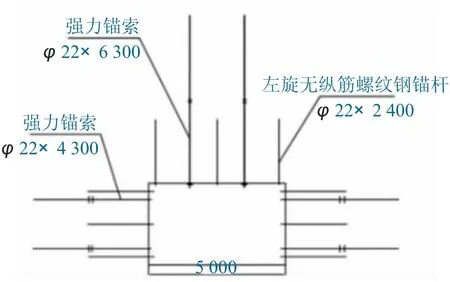

根据一次支护理论,研究顺槽采用强力锚杆索组合支护,如图8所示。支护断面宽5.0 m,高2.7 m,断面积为13.5 m2。顶板采用锚杆锚索组合支护,锚杆采用22号左旋无纵筋螺纹钢筋,长2 400 mm,树脂加长锚固,锚固长度1 200 mm,设计锚固力190 kN,间排距为1 100 mm×900 mm;锚索采用22 mm高强度低松弛预应力钢绞线,长6 300 mm,锚固长度1 970 mm,设计预紧力为250 kN。每排锚杆打设2根顶锚索,锚索距巷帮1 500 mm,间排距为2 000 mm×900 mm。帮部采用锚杆锚索组合支护,锚杆采用22号左旋无纵筋螺纹钢筋,长2 400 mm,树脂端部锚固,锚固长度760 mm。设计锚固力190 kN,间排距为900 mm×900 mm;锚索采用22 mm高强度低松弛预应力钢绞线,长4 300 mm,锚固长度1 970 mm,设计预紧力为250 kN,每帮每2排锚杆打设2根锚索,锚索距顶底均为500 mm,间排距为1 700 mm×1 800 mm。

图8 顺槽支护示意Fig.8 Crossheading support design

5 井下监测分析

5.1 掘进时期

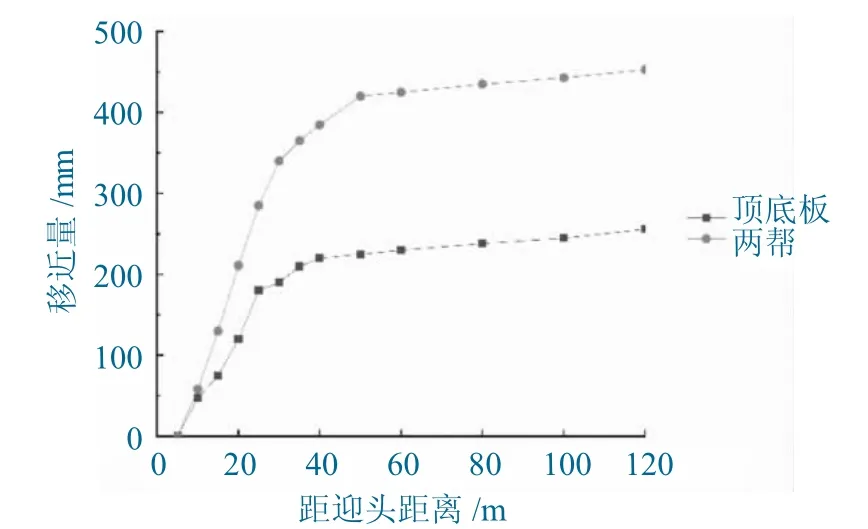

巷道在掘进过程中,其两帮、顶底板都发生了一定程度的形变,具体如图9所示。其中移近量最大部位是巷道两帮,形变量约为400 mm。顶底板的形变量次之,稳定后有210 mm。距迎头40 m范围内,巷道围岩形变受扰动影响较为明显,40 m之后围岩形变趋于稳定。

图9 掘进时期巷道表面位移情况Fig.9 Surface displacement of roadway during excavating

5.2 回采时期

上工作面回采时期,研究顺槽的围岩形变监测曲线如图10所示,可知工作面超前支承压力的影响范围约为70 m,影响范围内,巷道围岩受扰动影响较小,其中顶底板形变量为57 mm,两帮形变量为135 mm。上回采工作面超过测点50~110 m时,在回采产生的剧烈扰动影响下,围岩形变急剧增大。当上回采工作面超过测点110 m后时,围岩形变逐渐减小,随后达到稳定。此过程中顶底板的最大移近量为380 mm,两帮的最大移近量则为886 mm。由监测数据可知,经过掘进扰动,以及上工作面回采引起的一次动压扰动后,围岩变形量仍在合理范围内,能满足下工作面回采时的安全要求。

图10 回采时期巷道形变位移Fig.10 Deformation and displacement of roadway during mining

6 结 论

(1)根据岩体极限平衡理论计算,研究巷道煤柱塑性区宽度为4.09 m。安全系数取0.15~0.35时,研究巷道煤柱宽度宜取7.57~8.89 m。

(2)运用FLAC3D软件分别模拟煤柱宽度为6、8、10、12、15 m时,研究巷道超前上工作面40 m以及超前下工作面40 m时,巷道受一次动压影响、二次动压影响时的垂直应力分布状态。对比分析后,发现煤柱宽度为8、10、12、15 m时,煤柱均可发挥其承重作用,同时为保障煤柱应力集中区最小化及煤炭资源浪费最小化,最终确定煤柱合理宽度为8 m。

(3)考虑巷道受二次动压影响,根据一次支护理论,研究巷道采用强力锚杆索组合支护,通过巷道围岩变形监测,发现巷道在距迎头40 m时,其围岩变形趋于稳定;受一次动压影响,巷道在上工作面超越其110 m时,围岩变形趋于稳定,顶底移近量最大为380 mm,两帮移近量最大为886 mm。巷道变形在安全范围内,仍可服务于下工作面的回采。