CuCrZr粉末表面改性及其在单轨打印中的应用研究

2022-09-15邵振宇刘志平胡荣曹明轩

邵振宇,刘志平,胡荣,曹明轩

(1.五邑大学 应用物理与材料学院,广东 江门 529020;2.五邑大学 智能制造学部,广东 江门 529020)

由于优异的导电性和导热性,铜和铜合金被广泛用作电子设备和热交换器中的功能材料. 尽管增材制造(Additive Manufacturing,AM)成型铜和铜合金零件的工艺不断发展[1-4],但由于其对激光的吸收率较低[5](大部分的能量都被反射),导致激光能量利用率极低[6-8]. 更严重的是,反射的激光会损坏3D打印机器的光学部件、在光学元件内产生热透镜效应,使得激光的光斑发生偏移,导致打印出来的零件质量较差. 为了解决这个问题,Pogson S R等[9]将铜在黑色和有色金属基底上直接烧结(DMLS)以制得高致密度的铜组件; Ikeshoji T团队[10]利用高激光功率(600~800 W)及低扫描速度(200 ~ 400 mm/s ),制造出高致密度的铜零件;Jadhav S D 团队[11]提出将铜合金粉末氧化改性以提高其对激光的吸收率,进而制备高质量的铜合金铸件;Jadhav S D等[12]的研究表明,CuCrZr粉末在氮气氛围中热处理,因形成氮化铬改性层而提升了粉末对激光的吸收率,并能通过激光粉末床熔合(LPBF)打印制造出高致密度的零件. 然而这些方法也都存在着高热损耗、过度氧化、激光器功率高等局限性. 本文将原始CuCrZr粉末与纳米碳粉按质量比 99 :1进行机械混合,并在管式炉中750°C的条件下热处理2 h来提升CuCrZr粉末对1 080 nm波长段激光的吸收率,再将改性前后的粉末在相同的打印参数下进行单轨打印,以期为制造高质量的3D打印CuCrZr铸件提供参考.

1 实验材料和方法

1.1 改性CuCrZr粉末的制备

本研究所用的CuCrZr粉末为球形粉末,其化学成分如表1所示. 将原始CuCrZr粉末(D50= 31.16 μm )与纳米炭黑粉末(D50= 25 nm)按质量比99 :1机械混合6 h,以便在原始CuCrZr粉末颗粒表面获得均匀分布的碳纳米颗粒. 由于碳在室温下不溶于铜基体,且在混合粉末时未使用磨球,因此碳纳米颗粒与CuCrZr颗粒表面无法牢固结合. 为了增强其粘连性,置混合后的粉末于氩气的管式炉中,并分别于450°C、550°C、650°C、750°C、850°C温度下热处理2 h,升温和冷却速 率 固 定 为10°C/min .

表1 CuCrZr粉末的化学组成

1.2 单道熔覆实验

采用广州雷佳公司生产的Dimetal-280选择性激光熔融3D金属打印机对原始CuCrZr粉末与改性后的CuCrZr粉末进行单轨熔覆. 设定激光功率300 W、激光扫描速度600 mm/s、激光波长1 080 nm、光斑直径65 μm、铺粉厚度0.05 mm的工艺参数在纯铜基板上进行实验. 为避免空气中的氧气与熔化粉末时激光发生助燃产生误差,整个实验均需在氩气环境中进行,且含氧量不超过体积分数的0.1%.

2 表征与测试方法

用UV - 3600iplus 紫外分光光度计分别检测改性前后粉末的光吸收率;用丹东百特BT-101粉体综合特性分析仪对粉末的平均休止角、崩溃角进行测试;采用带能谱仪(Energy Dispersive Spectrometer,EDS)的zeis型场发射扫描电子显微镜(scanning electron microscope,SEM)对粉末的形貌和成分进行分析;采用靶材为Cu(ka)X`PertProMPD型的X射线多晶衍射仪对改性前后的粉末样品进行物相分析;借助型号为DMI8的金相显微镜对熔覆单轨进行俯视图观察;采用线切割机垂直于轨道长度方向切割带有单轨的基板,并将其安装在环氧树脂中制样,在打磨抛光后对熔覆层横截面润湿角进行分析;采用TI-950型纳米压痕测试仪对粉末改性前后熔覆层截面的纳米硬度进行测试;用 1.5 g FeCl3、10 mL HCl和30 mL蒸馏水配置的溶液对熔覆层横截面进行腐蚀,并对腐蚀后的熔覆层横截面进行形貌和成分分析.

3 分析与讨论

3.1 粉末的光吸收率和流动性表征

由图1可知:1)在400 ~ 1 200 nm ,原始CuCrZr粉末在不同温度下热处理2 h后,其光吸收率有着明显的不同. 2)选择激光波长1 080 nm,此时原始CuCrZr粉末的吸收率为42%,仅略高于纯铜粉末的吸收率(26%). 3)原始CuCrZr粉末与纳米碳粉机械混合后,经过管式炉高温热处理后其吸收率也有着明显的变化,即随着温度的升高,样品在1 080 nm处的吸收率也增大,然而当采用750°C或更高温度进行热处理时,样品吸收率的提升效果开始趋于平稳,最大光吸收率约为68%. 因此,选择750°C将样品进行热处理,以便吸收率最大化的同时减小铜粉颗粒的烧结.

图1 不同温度下,改性前后CuCrZr粉末的激光吸收率

在粉末流动性测试中,将平均休止角和雪崩角低于40°的粉末视作流动性良好的粉末,而流动性好的粉末在SLM打印时的质量也会更高.对改性前后的粉末进行流动性测试,结果如图2所示:原始CuCrZr粉末平均休止角为36°、雪崩角为42°,改性后粉末的平均休止角32°、雪崩角34°. 这表明改性后粉末的流动性得到了改善.

图2 改性前后粉末流动性测试图

3.2 粉末表面形貌与成分表征

通过SEM表征了原始和改性CuCrZr粉末的表面形貌. 如图3-a、图3-b和图3-d、图3-e所示:原始CuCrZr粉末表面相对光滑;而改性粉末表面十分粗糙,并且存在一些沉淀物及改性层. 用EDS扫描进一步探究其成分,结果表明,原始CuCrZr粉末颗粒表面的Cr元素含量(图3-c,质量分数0.8%)比改性粉末颗粒表面的Cr元素含量(图3-f,质量分数4.6%)要低得多,这是因为Cr在750°C的热处理条件下对C的化学亲和性高,其从CuCrZr粉末颗粒的内部向表面偏移;而C与Cu的固溶性可以忽略不计,C只存在于粉末的表面;因此C和Cr的反应通常发生在CuCrZr粉末颗粒的表面. 由图3-g可知,在改性粉末颗粒的表面含有大量C,其与Cr形成碳化铬的化合物改性层,并牢固地结合在CuCrZr粉末颗粒的表面.

图3 改性前后粉末表面SEM及EDS分析图

为进一步表征改性前后粉末的成分,对改性前后粉末在20°~ 80°(2θ)范围内进行了物相分析. 如图4所示:1)两种粉末均在(111)、(200)、(220)有铜的衍射峰. 2)除铜峰之外,原始CuCrZr粉末无其他可见峰. 3)改性后,粉末在36.5°显示出 Cr3C2峰的波动,在42.1°和61.3°显示出 Cr7C3峰的波动. 综合图3-c、图3-f和图3-g的信息可知,改性层应为C与Cr形成的化合物.

图4 粉末改性前后的XRD物相分析

3.3 单轨形貌与横截面分析

理论上可以用热平衡法来估算粉末所吸收的能量能否使其融化[13],公式如下:

其中,α为粉末对激光能量的吸收率,C p为比热,TΔ为融化所需的温度,L为潜在的熔体能量,ρ、V分别为粉末的密度和体积.

在单轨实验中,粉末改性前后的吸收率不同,因此形成的单轨形貌与横截面差异也很大. 图5-a和图5-b是改性前后粉末的单轨俯视图,从图中明显可以看到,在能量输入和铺粉厚度都相同的情况下,原始CuCrZr粉末形成的熔道不连续且无规则,而改性后粉末形成的熔道连续且规则. 造成这一现象的原因是两种样品粉末对1 080 nm激光的吸收率不同:原始CuCrZr粉末只吸收近42%的激光能量,其余大部分能量被反射,粉末吸收的能量不足以转化为使其充分融化的热能,从而出现不连续、不规则的熔道;改性后的CuCrZr粉末形成了连续且规则的熔道,原因是改性后的粉末样品对1 080 nm激光的吸收率为68%,所吸收的能量能够使其融化.

图5-c和图5-d为改性前后粉末样品的单轨熔覆层横截面图,由图可知:原始粉末所形成的润湿角为钝角,而改性后粉末的润湿角为锐角. 在相同打印参数条件下进行5次单轨实验,并测量其润湿角的大小. 原始CuCrZr粉末打印单轨横截面所形成的润湿角均为钝角(平均为113°),与基板的润湿性较差;而改性后粉末的润湿角均为锐角(平均为34°). 通常认为,润湿角越小,材料与基体的润湿性越好,对SLM打印越有帮助.

图5 改性前后的单轨俯视图与横截面图

3.4 纳米压痕测试与微观组织分析

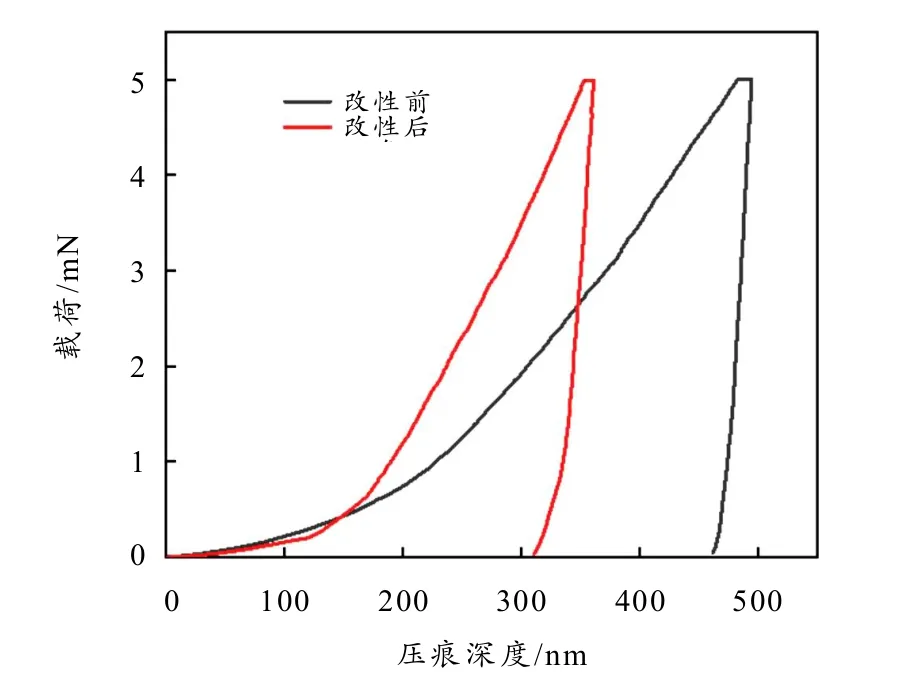

改性前后单轨熔覆层横截面的载荷-位移曲线如图6所示:加载过程中,二者的曲线都很平滑;在维持恒载时,改性粉末打印单轨熔覆层横截面的徐变量比原始粉末的略小,表明改性后粉末打印的单轨熔覆层横截面致密度高、力学性能较好;在卸载过程中,原始粉末打印样品的残余形变量比改性后的大,表明原始粉末打印的单轨熔覆层横截面较为疏松. 图7为粉末改性前后熔覆层纳米硬度的变化:改性后粉末打印单轨横截面的纳米硬度从原先的0.884 GPa提升到了1.209 GPa,提升了约为36.8%.

图6 改性前后的载荷-位移曲线

图7 改性前后单轨横截面的纳米硬度

图8所示为单轨横截面腐蚀后熔覆层的SEM与EDS分析图:原始CuCrZr粉末打印的熔覆层表面较为光滑(图8-d、图8-e),而改性粉末打印的熔覆层横截面的表面存在大量的析出物(图8-a、图8-b). EDS分析其成分:如图8-c所示,含有析出物的熔覆层表面C和Cr的质量分数分别为29.1%和5.6%,远高于光滑表面. C与Cr形成的化合物 Cr3C2和 Cr7C3在铜基体中以析出颗粒形式存在. Pham V T等[14]的研究表明,碳化铬本身的硬度较高,对熔覆层的弥散增加了其纳米硬度;此外,铜基体与碳化物之间结合力的进一步增强,也使得材料的纳米硬度进一步提升.

图8 改性前后粉末打印单轨熔覆层表面SEM形貌分析与EDS成分分析

4 结论

本文对原始CuCrZr粉末进行改性处理,并通过对改性前后的粉末进行单轨打印实验,得到以下结论:

1)改性CuCrZr粉末对于1 080 nm波长段的红外激光吸收率提升至68%,使得激光能量的利用率得到提升.

2)相较于原始粉末,改性CuCrZr粉末的成形单轨横截面致密度和纳米硬度得到了提升,为成形高质量的CuCrZr样品提供了参考.

3)改性CuCrZr粉末降低了成形过程中的热损耗,也不存在氧化物的引入,避免了能量的浪费,为提升CuCrZr样品的综合性能提供了参考.

4)改性CuCrZr粉末对激光能量吸收率的提升,使其能在低能量输入下成形CuCrZr样品而不再需要高功率的激光器.

5)由于实验条件的限制,本文只进行了单轨打印,后续还需进行CuCrZr实物铸件的制造.