激光选区熔化316L不锈钢的摩擦磨损与耐腐蚀性能研究

2022-09-15王耀程鲁志杰李德香吕笑文刘叶诚徐志彪

王耀程,鲁志杰,李德香,吕笑文,刘叶诚,徐志彪

(五邑大学 轨道交通学院,广东 江门 529020)

增材制造技术,俗称3D打印,以数字模型文件为基础,通过软件与数控系统将专用的金属材料、非金属材料以及医用生物材料按照挤压、烧结、熔融、光固化、喷射等方式逐层堆积以制造出实体物品. 增材制造技术应用极为广泛,其中激光选区熔化技术(selective laser melting,SLM)是金属材料增材制造中的一种主要技术途径. 该技术选用激光作为能量源,不依靠刀具、模具,按照三维CAD切片模型中规划好的路径在金属粉末床层进行逐层扫描,扫描过的金属粉末通过熔化、凝固从而达到冶金结合的效果,最终获得与模型设计相配的金属零件[1].

316L是316种钢的超低碳型,具有高强度、耐腐蚀、优异的生物相容性,在工业制造、航空航天、国防等领域中应用广泛[2]. 此外,316L不锈钢价格低于其他医用合金材料,是当前使用最为广泛的一类骨植入金属材料,具有良好的发展前景和研究价值[3-4]. 然而,传统制造316L不锈钢的工艺在提高其强度与硬度的同时,通常以牺牲其韧性和塑性为代价[5]. 激光选区熔化成型技术(SLM)较好地解决了这一难题,也因此受到了广泛的关注. 本文拟利用SLM制备316L不锈钢材料,研究成型件的微观组织、显微硬度在水平和垂直方向上的差异,并系统分析其在不同载荷下的摩擦性能,以及在3.5%NaCl溶液中的电化学腐蚀性能,以期为研究SLM成型零件的质量提供数据支持.

1 实验材料与方法

1.1 实验材料

SLM实验原材料为气雾化法制备的316L不锈钢粉末,其在Sigma300场发射扫描电镜下的微观形貌如图1所示,为球形或近球形,粒径15~53 μm,其中D10= 17.60 μm ,D50= 30.20 μm ,D90= 51.70 μm.具体化学成分见表1.

图1 气雾化法制备的316L粉末SEM图

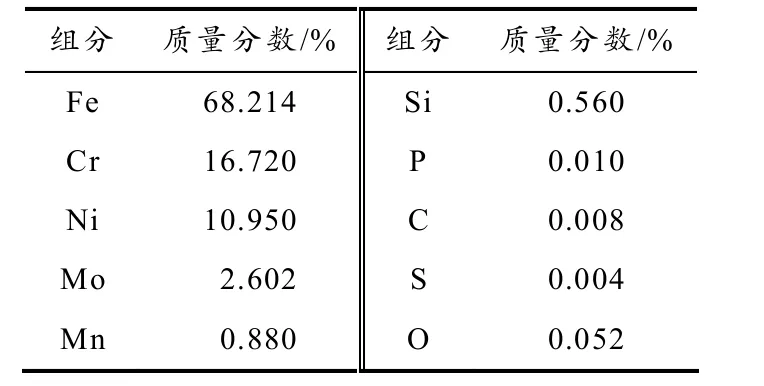

表1 316L不锈钢粉末的化学成分

1.2 实验方法

1.2.1 成型制备

本实验采用EOS M290激光选区熔化系统对316L不锈钢粉末进行SLM处理,成型件尺寸为50 mm × 40 mm × 25 mm. 综合各工艺参数(如激光功率、扫描速度、扫描间距、层厚以及扫描方式)对表面质量的影响,为保证成型件的质量,经多次试验选取的最佳SLM工艺参数为:激光功率220 kW,扫描速度1000 mm/s,分层层厚0.03 mm,光斑直径12 mm,扫描方式为相邻层间扫描路径夹角为67°.

1.2.2 试样制备

对选区激光熔化成型的316L不锈钢块进行线切割处理,截取40 mm × 20 mm × 5 mm 的不锈钢试样块,并用400 ~ 2 000#的砂纸对其表面研磨抛光,最后,超声清洗去除表面附着物,置于无水乙醇溶液中封存,以供后续实验使用.

1.2.3 硬度试验

为研究组织各向异性对硬度的影响,利用HVT-1000A型自动转塔显微硬度仪测量其XY面(平行面)及YZ面(垂直面)的显微硬度,测试加载载荷5 N,保荷时间(10 s),在XY面及YZ面各随机选取10个点测试其硬度.

1.2.4 摩擦磨损实验

选择直径6 mm的 Si3N4陶瓷球作为对磨副,采用Bruker UMT-TriboLab摩擦磨损试验机测试不同载荷下316L不锈钢试样的摩擦磨损行为. 试验测试时间10 min,转速200 r/min,法向载荷分别为3 N、5 N、10 N,进行多次重复实验;选取试验效果最佳的一组结果,利用Bruker-三维轮廓仪和Sigma300场发射扫描电镜对试样的磨损表面进行详细的损伤分析.

1.2.5 电化学实验

采用三电极系统(CHI660E,China)电化学工作站对SLM成型316L不锈钢的电化学性能进行评估,三电极系统由铂电极(CE)、饱和甘汞电极( Hg/Hg2Cl2·饱和KCl,SCE)、工作电极(WE)组成,实验均在室温下3.5%NaCl溶液中进行,取25 h、50 h为不同时间节点分析其腐蚀特性.

2 结果与分析

2.1 金相组织分析

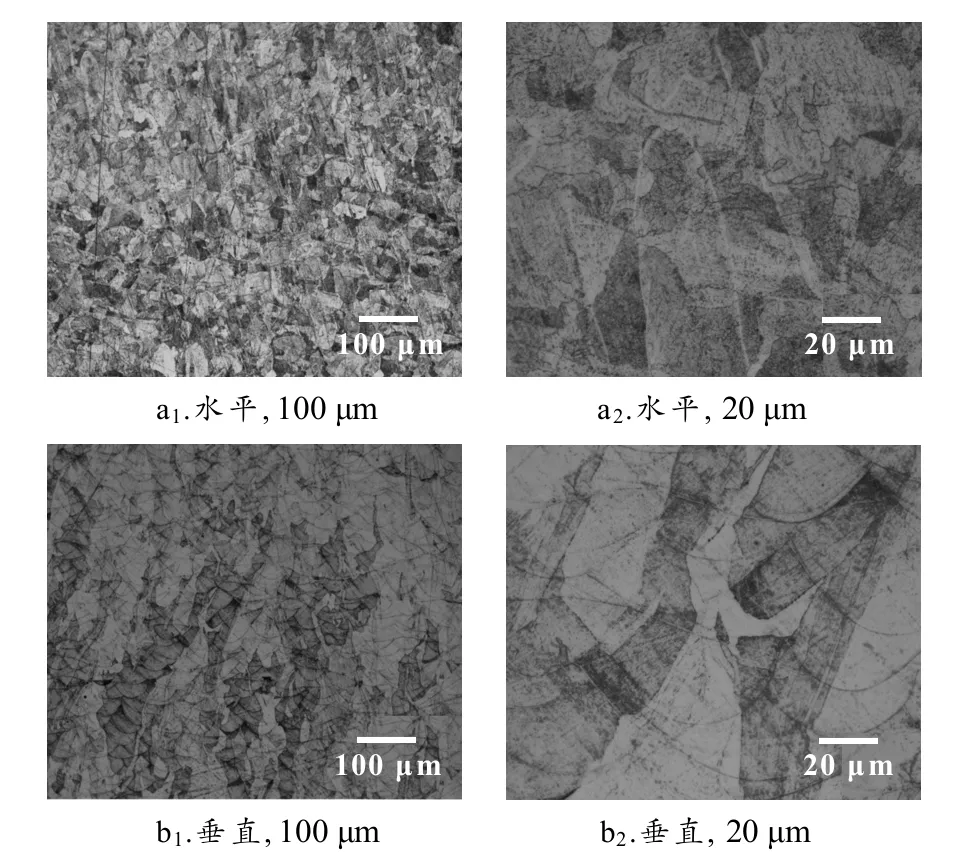

利用Axio Imager 2金相显微镜观察经CuSO4+HCl+乙醇溶液腐蚀处理后的不锈钢试样,其金相组织如图2所示. 由图2-a可知,水平面上晶粒的生长形式以柱状晶为主,上下打印层间相错角度为67°,大大降低了水平方向的各向异性;由图2-b所示,垂直面上形成了鱼鳞状弧形熔池的特殊界面结构,形成这种结构的原因是激光光斑能量分布不均匀(中间能量高,边缘能量低),使得两边粉末熔化量较光斑中间部分少,导致熔化道冷却后的横截面呈现鱼鳞状的弧形熔池界面. 这与Nikolaos等[6]提到的金属粉末熔化后的成型件在水平方向和垂直方向会产生组织形貌差异的结果一致.

图2 SLM成型316L不锈钢在水平方向(XY面)和垂直方向(YZ面)的金相组织图

2.2 表面硬度分析

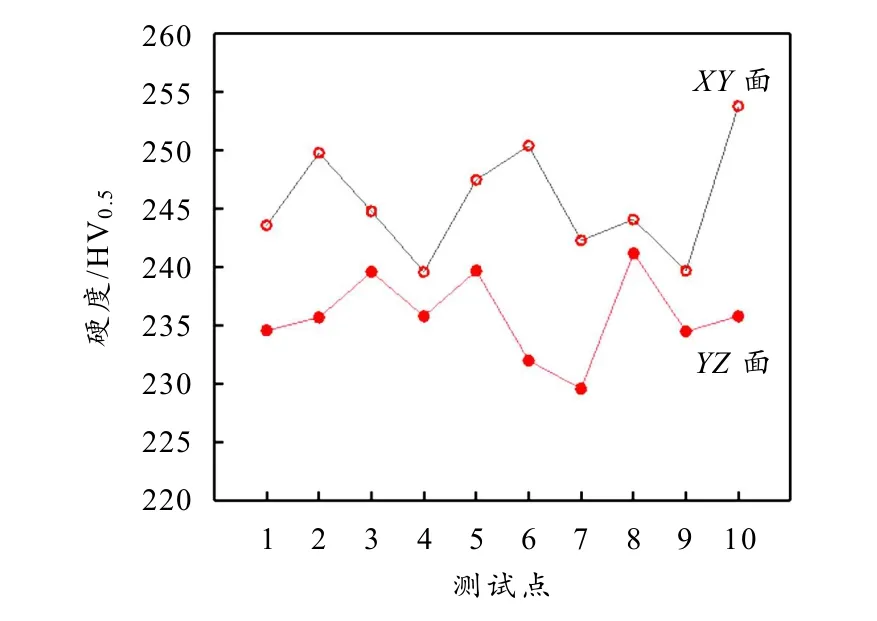

对成型后的316L不锈钢分别进行水平面(XY面)和垂直面(YZ面)的硬度测试,结果如图3所示. 水平面硬度最大值 253.8 HV0.5,最小值 239.6 HV0.5,平均值 245.7 HV0.5;垂直面硬度最大值241.2 HV0.5,最小值 229.6 HV0.5,平均值 235.8 HV0.5. 水平面硬度值明显高于垂直面,原因是重力作用使得水平方向上的粉末颗粒度分布更均匀、孔隙率更小,其组织更紧密,致密度、硬度表现更加优异.

图3 SLM成型316L不锈钢不同截面的硬度测试

2.3 摩擦学性能分析

2.3.1 摩擦系数分析

室温条件下,法向载荷分别为3 N、5 N、10 N时,SLM成型316L不锈钢与陶瓷球对磨10 min后,其摩擦系数变化如图4所示:1)不同法向力作用下,摩擦系数都经历了快速增长—逐渐降低—稳定三个阶段,这与文献[7]中的曲线趋势类似. 2)随着法向力的不断增加,曲线到达稳定状态的时间在延长,分别为120 s、200 s、300 s,说明不同的接触应力下,摩擦磨损的状态不一致. 3)相较于较高的法向力,3 N载荷的试样在前期呈现较大的波动性,不过其达到稳定状态的时间相对最短,说明载荷的增加会降低试样摩擦系数的波动性,但会延长其达到稳定状态的时间. 4)不同的法向力作用下,摩擦系数的稳定值均在0.7~0.8,没有明显的差异性.

图4 不同法向力作用下,316L不锈钢的摩擦系数曲线

2.3.2 磨损表面分析

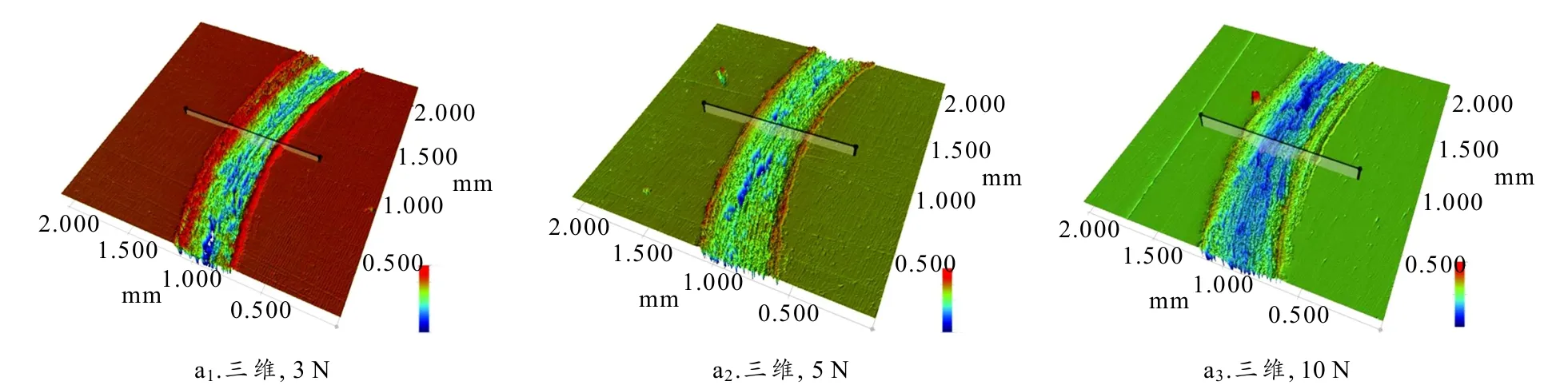

不同法向力作用下316L不锈钢磨痕的三维形貌和二维轮廓如图5所示. 由图5-a可知,当载荷为3 N时,磨痕较为光滑,磨痕宽度约为0.5 mm;当法向载荷增加至5 N、10 N时,磨痕表面逐渐变得粗糙,磨痕宽度也随之增加至0.6 mm和0.7 mm. 由图5-b可知,3 N、5 N、10 N载荷对应的磨损深度分别为-3.8 μm、-5 μm、-6.8 μm. 即在磨损试验中,随着法向力的增加,316L不锈钢的磨损深度和宽度均随之增加.

图5 不同法向力作用下,316L不锈钢的三维形貌和二维轮廓

由磨损体积计算公式[8-9],得到如图6所示的不同法向载荷作用下的磨损体积和磨损率:随着法向 载 荷 的 增 大,磨 损 率 及 磨 损 体 积 均 有 增 加,磨 损 体 积 分 别 为 10 ×10-3mm3、17 ×1 0-3mm3和30 × 10-3mm3,磨损 率分 别为 8 ×10-5mm3/(N · m)、 8.5 ×10-5mm3/(N ·m)和 12 ×10-5mm3/(N ·m). 这说明,SLM制备的316L不锈钢试样质地较为均匀,在一定法向力作用下表现出了较为稳定的摩擦磨损性能.

图6 不同法向力作用下,316L不锈钢的磨损体积和磨损率变化

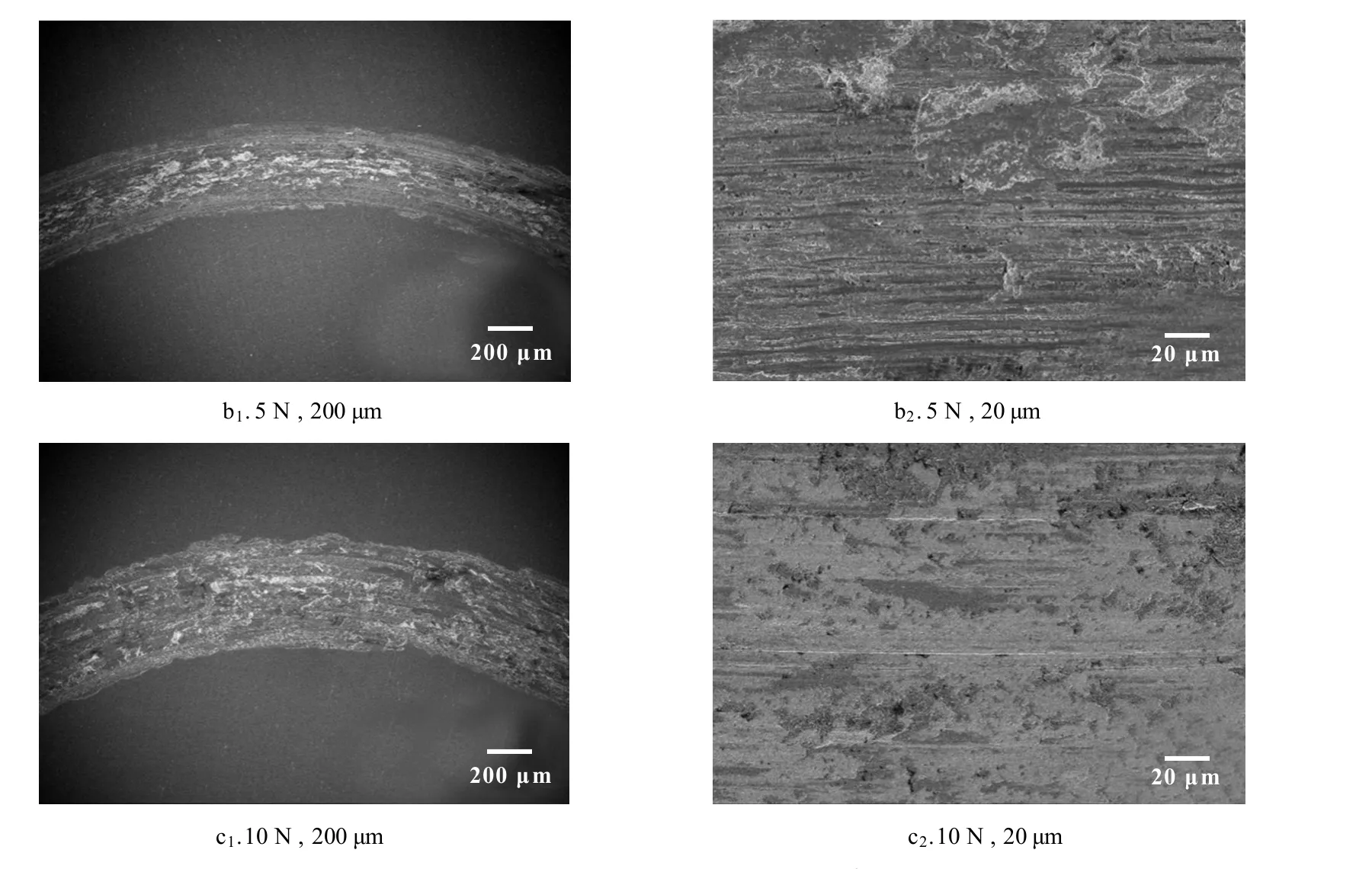

图7为不同法向力作用下316L不锈钢试样与陶瓷球对磨磨痕的SEM图. 从图7中可以看出,法向力的变化对不锈钢试样表面的磨损形貌存在一定程度的影响. 由图7-a可知,法向载荷3 N时,抛光处理后的表面呈现轻微剥离、犁沟现象,表面有较大的颗粒碎屑,随着表面氧化膜的破裂和试样表层材料的磨损,可清晰观察到鱼鳞状熔池界面. 由图7-b可知,法向载荷5 N时,材料表面出现严重的犁削,并形成了一个圆形的犁沟环;此时磨损机制为轻微的黏着磨损、磨粒磨损、氧化磨损和剥落. 由图7-c可知,法向载荷10 N时,摩擦试样表面发生了显著的磨损损伤,磨损机制转化为较为严重的黏着磨损、氧化磨损以及剥落.

图7 不同法向力作用下,316L不锈钢的磨痕SEM图

2.4 电化学性能分析

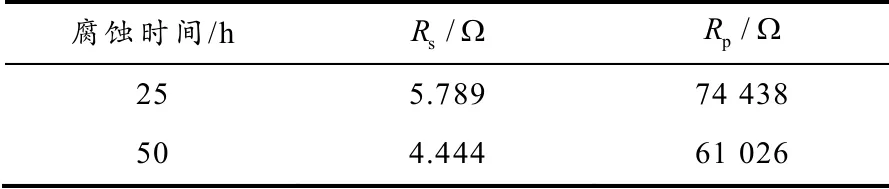

对SLM成型的316L不锈钢进行电化学性能测试,其拟合后的阻抗值如表2所示.sR为溶液电阻,pR为不锈钢试样阻抗值(pR值越大,钝化膜耐腐蚀性越好). 腐蚀25 h后,不锈钢试样阻抗值Rp= 74 438Ω;而腐蚀50 h后,Rp= 61026Ω.即316L不锈钢试样在电化学腐蚀25 h后依旧表现出了良好的耐腐蚀特性,但腐蚀程度随着腐蚀时间的延长而增加.

表2 拟合的316L不锈钢的阻抗值

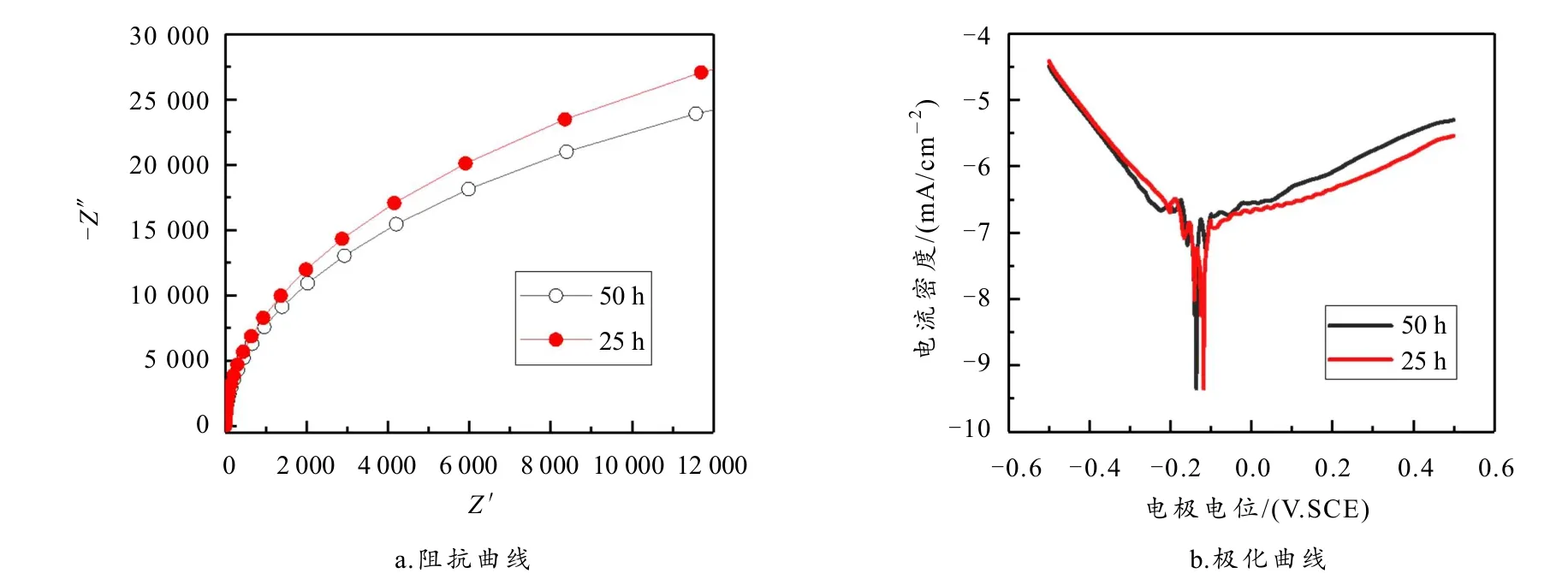

采用SLM成型的316L不锈钢在不同腐蚀时间下的阻抗曲线如图8-a所示. 电化学腐蚀25 h后,316L不锈钢的阻抗曲线半径大于腐蚀50 h后的试样,但曲线形态并无显著差距,说明电化学腐蚀25 h后316L不锈钢的耐电化学溶解性能更好;电化学腐蚀50 h后,316L不锈钢耐电化学溶解性能有所下降,但依然保持了较好的水准.

极化曲线主要包括阴极区、活化区、钝化过渡区、钝化区和过钝化区等5部分[10]. 金属材料的表面在过钝化区中会生成钝化膜;继续增加电位,阳极电流密度变化较小;可根据该区域的宽度来判断材料的耐腐蚀性能,该区域宽度越宽,材料耐蚀性越好[11]. 采用SLM成型的316L不锈钢试样在不同腐蚀时间下的极化曲线如图8-b所示,对极化曲线进行拟合,得到316L不锈钢试样经电化学腐蚀25 h和50 h的自腐蚀电位分别为- 0.128 V 和 - 0.141 V . 自腐蚀电位是金属材料达到一个稳定腐蚀状态时测得的电位,自腐蚀电位越大,则材料耐腐蚀性越好[12],因此腐蚀25 h后的不锈钢试样表现出了更好的耐腐蚀性. 此外,随着电极电位的升高,两条极化曲线的增长趋势随之放缓. 可以看到腐蚀25 h后试样的钝化区间在- 0.04 ~ 0.05 V ,而腐蚀50 h后试样的钝化区间相对变短,在- 0.02 ~ 0.02 V. 综上,不锈钢试样经电化学腐蚀50 h后,其耐腐蚀性比腐蚀25 h的试样有所降低,但并无明显差距,这也进一步说明采用SLM成型的316L不锈钢具有良好的抗腐蚀性能.

图8 不同腐蚀时间下,316L不锈钢的阻抗曲线和极化曲线

3 结论

本文采用SLM制备316L不锈钢试样,通过测试表征进一步研究其材料性能,得到以下结论:

1)采用SLM制备的316L不锈钢成型件,其组织形貌在水平方向和垂直方向上会产生显著性差异;在水平方向上,成型件表现出致密度高、硬度强等优势,适合于大载荷、高强度等工业应用中.

2)通过不同法向力作用下的摩擦磨损试验,发现激光选区熔化技术成型316L不锈钢与 Si3N4陶瓷球的摩擦磨损机制主要是磨粒磨损、黏着磨损、氧化磨损和剥落,材料的磨损损伤随法向力增大而加剧.

3)通过不同时间下的电化学测试结果进一步证实,激光选区熔化技术制备的316L不锈钢试样具有良好的耐腐蚀性能,在长时间腐蚀测试下仍保有高水平耐腐蚀能力.