基于IPSO-BPNN-PID控制的食品并联机器人抓取技术

2022-09-15黄崇富刘力超

黄崇富 常 宇 刘力超

(1. 重庆工程职业技术学院,重庆 402260;2. 中煤科工集团重庆研究院有限公司,重庆 400037;3. 四川大学锦城学院,四川 成都 611731)

在中国制造2025和工业4.0的推动下,机器人技术发展迅速[1]。在食品行业,产品往往具有数量多、批量大的特点,因此需要在食品的包装、分拣和装箱等方面投入大量的工作[2]。Delta机器人具有位置控制精度高、末端惯性小、速度快等优点,被广泛应用于食品行业[3]。

目前,中国许多学者都在开展Delta机器人抓取控制策略的研究,并取得了一些突出的成果。贾超广等[4]提出了一种基于机器视觉的并联机器人高速自动分拣方法,该系统能够快速完成包装食品的分拣,分拣速度可达120袋/min,极大地提高了生产效率,降低了工人的劳动强度。严培培[5]提出了一种基于并联机器人和视觉技术的分拣系统,通过可靠性测试,该系统能够准确分拣,满足非典型食品分拣的设计要求。柳振宇等[6]提出了一种新的并联机器人分拣控制方法,结合闭环控制和力矩前馈控制,该方法比传统方法的跟踪误差下降了70%左右,最大轨迹误差下降了50%左右。吴旭清等[7]提出了一种基于并联机器人和视觉技术的分拣系统,并对影响分拣成功率的因素进行分析,找出了影响最大的因素为机器人加速度、机器人速度和传送带速度。倪鹤鹏等[9]提出了一种基于机器视觉的Delta机器人分拣方法,该方法的最快分选速度为110次/min,误抓率小于2‰,漏抓率为0。虽然上述方法能够满足Delta机器人在食品生产中的一般要求,但并联机器人在实际应用中存在抓取成功率低、运行不稳定、效率低等问题,其适应性有待进一步提高。

研究拟将改进BP神经网络和PID控制相结合用于Delta机器人运动目标抓取。采用改进的粒子群优化算法(Improved Particle Swarm Optimization,IPSO)对BP神经网络(Back Propagation Neural Network,BPNN)初始权值进行优化,并利用优化的BPNN对PID控制参数实时调整,以期为Delta机器人分拣技术的发展提供参考。

1 分拣系统结构

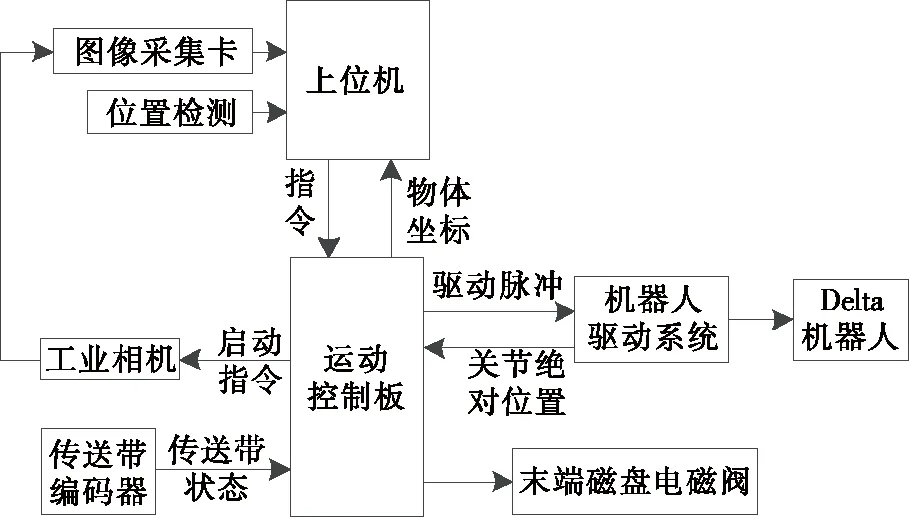

食品分拣系统主要由三部分组成:上位机、视觉系统和动作执行器,其系统结构如图1所示[8]。视觉系统中相机安装在传送带上方,选择位置反馈视觉解决方案。散乱放置的目标物体通过传送带运行至相机下方进行图像采集,由图像采集卡对图像进行相关分析和处理,然后将相关信息发送到上位机[9]。上位机根据图像信息计算抓取位置。动作执行器为Delta机器人本体,在食品分拣系统实际应用中,传送带上的目标食品是随机分布的,因此需制定相应抓取策略以保证生产效率[10]。

图1 系统结构Figure 1 System structure

2 Delta机器人抓取策略

2.1 运动目标抓取分析

在不漏抓和不错抓的前提下,尽可能提高抓取的效率。抓取时带速要与机器人配合,以便机器人能够抓取传送带上的所有目标,同时,最大化机器人的抓取效率[11]。

根据传送带上的目标密度调整带速,采用无级调速策略。假设当前带速为Vt,最大带速为Vmax,目标物体的当前位置Xt,抓取目标的上、下限位为Xmax和Xmin,速度如式(1)所示[12]。

(1)

如果对带速进行调整,应规划加速度,以减少速度变化对整个系统的影响,起始和结束速度已知。假设起始带速为v0,结束带速为v1。加速度采用正弦运动规律,如式(2)所示[13]。

(2)

式中:

a——t时刻传送带的加速度,mm/s2;

amax——传送带的最大加速度,m/s2;

T——一次抓放操作的运行时间,s。

速度V的计算可以通过对式(2)两侧同时积分,如式(3)所示。

(3)

对式(3)积分可得位移变化量ΔL,如式(4)所示。

(4)

综上,机器人坐标系中目标位置x如式(5)所示[14]。

x=ΔL+x0,

(5)

式中:

x0——跟踪开始时目标位置。

2.2 改进粒子群优化算法

粒子群优化算法是一种全局优化算法,优势为粒子的适应度。速度和位置更新如式(6)和式(7)所示[15]。

(6)

(7)

式中:

c1、c2——学习因子;

pbest——个体最优解;

gbest——全局最优解;

ω——权值因子。

考虑到算法早期容易收敛、后期搜索精度低、迭代效率低等问题,从两个方面对算法进行优化[16]。

(1) 优化惯性权值:惯性权值越大,全局搜索就越容易。惯性权值越小,局部搜索越容易。随着迭代次数的增加,问题的细节也会增加,而固定值在解决方案解析中存在许多缺陷。因此,引入可变惯性权值,如式(8)所示。

(8)

式中:

λ——加权系数,多次试验后取值0.01;

N——粒子数;

t——当前迭代次数;

pbesti(t)、gbest——当前的个体和全局最优值。

(2) 优化学习因子:通过改进线性增减策略,可以在初始搜索阶段增强全局搜索功能,不易陷入局部最优。在后期,可以加强局部搜索,提高全局最优解的精度。如式(9)和式(10)所示。

(9)

(10)

式中:

tm——最大迭代次数;

c1max、c2max——最大学习因子;

c1min、c2min——最小学习因子;

t——粒子的当前迭代次数。

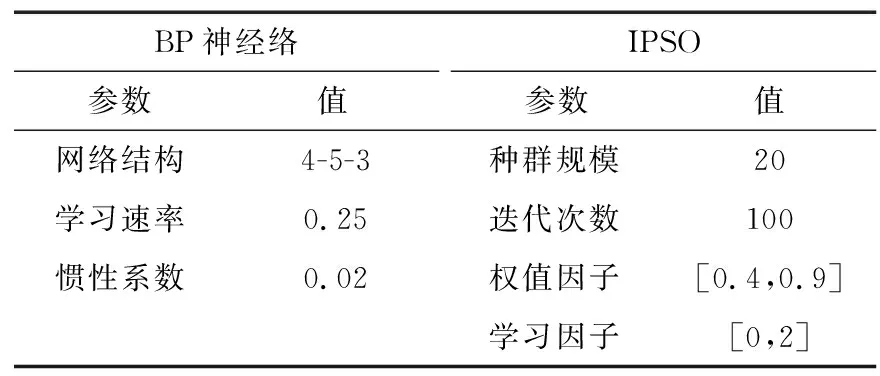

2.3 基于IPSO优化的BP神经网络整定PID控制

通过IPSO算法优化BP神经网络,解决网络收敛慢和易局部极值的缺点,将权值定义为粒子群位置向量,通过IPSO寻优,适应度函数如式(11)所示[17]。

(11)

式中:

N——训练样本数。

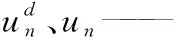

优化流程如图2所示。

图2 IPSO-BP神经网络流程Figure 2 IPSO-BP neural network process

将BP神经网络的权值作为粒子位置向量各元素的值,即粒子维度是从输入层到隐藏层的连接权值数和隐藏层到输出层的连接权值数之和。网络结构为4-5-3,粒子长度35,随机生成20组数据,IPSO算法找到最优初始

权值[18]。步骤如下:

(1) 采用ISPO算法离线训练初始权值。

步骤1:随机初始化种群。每个粒子在种群中的位置表示网络的初始权重。

步骤2:计算适应度值J,越小性能越好。

步骤3:不断更新找到最优初始权值。

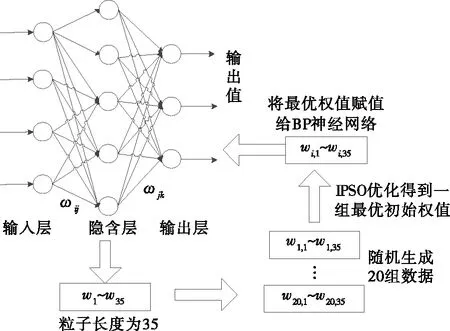

(2) 通过优化BP神经网络实时调整PID控制器。

步骤1:确定网络结构,初始化学习率和惯性因子,并将IPSO算法优化权值作为网络初值。

步骤2:计算目标值与当前实际输出之间的偏差。

步骤3:输出PID可调参数kp、ki、kd[19]。

步骤4:计算控制器输出,即控制率u(k)。

步骤5:更新权值实现PID参数自适应调整,并返回步骤2。

图3为Delta机器人抓取控制策略结构。

图3 Delta机器人抓取控制策略结构Figure 3 Delta robot grasping control strategy structure

2.4 运动目标抓取策略

视觉系统获得拍照时目标在机器人坐标系中的位置RP(x1,y1,z1)。机器人末端在任意时刻的位置为Pr0(xr0,yr0,zr0)。目标在任意时间的位置为RP(x1,y1,z1)+vc(t)-vc(0)。目标位置和机器人末端之间的位置差ε(t)如式(10)所示[20]。

ε(t)=RP+vc(t)-vc(0)-Pr0,

(12)

式中:

vc(t)、vc(0)——t时刻和拍摄时的编码器读数。

因目标不涉及姿态的变化,可以将式(12)进一步分解,如式(13)所示。

(13)

式中:

εx(t)、εy(t)、εz(t)——ε在3个坐标轴的分量;

θ——传送带与X轴夹角,rad;

γ——传送带和基坐标系平面夹角,rad。

而传送带的行进方向与机器人的X轴几乎一致,因此可忽略θ和γ的影响。

在下一次采样时,机器人末端的目标位置Prn如式(14)所示。

Prn=Pr0+m(t),

(14)

式中:

m(t)——末端在t时刻的调整量。

采用PID控制策略对机器人进行跟踪抓取。

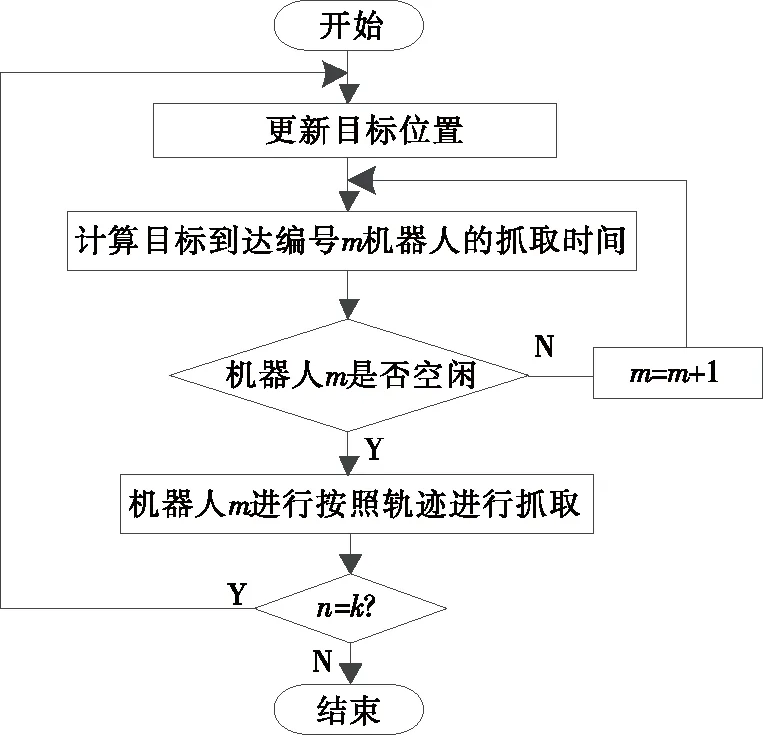

在上述策略中,如目标的分布密度达到一定值时,单个机器人抓取率会降低,严重影响生产效率。同时,如果传送带上物体的类型和形状不同,机器人必须具有分拣和筛选的能力。在这种情况下,单个机器人很难满足生产需求,需要多机协同完成工作,多机协作抓取流程如图4 所示。

图4 多机协同分拣流程Figure 4 Multi machine collaborative sorting process

3 结果与分析

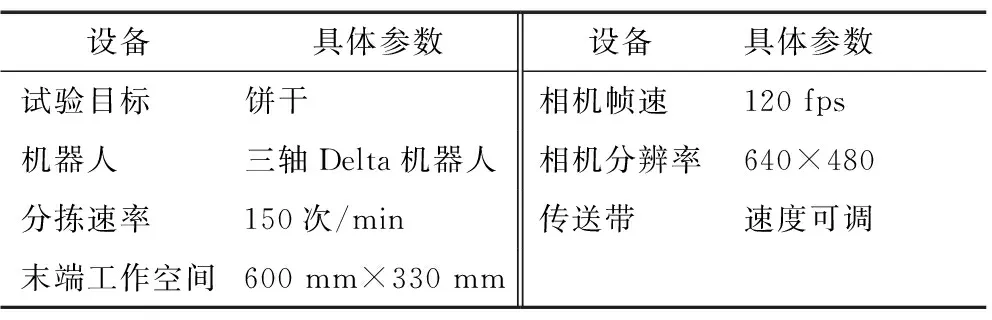

3.1 试验参数

为了验证所提出控制方法的有效性,对不同的轨迹抓取效果和不同分选控制策略进行了对比试验。测试设备为华为PC,操作系统为windows 10 64位旗舰,Intel i5 2450m CPU,2.5 GHz主频,8 GB内存。Delta机器人是深圳华盛科技有限公司生产的wsc-300d型并联机器人,相机采用德国生产开发的英美镜 USB3.1型工业相机,并配有索尼感光组件。伺服电机采用松下MHMD型伺服电机。编码器为欧姆龙E2B2-C型编码器。试验参数和算法参数见表1和表2。

表1 试验参数Table 1 Test parameters

表2 算法参数Table 2 Algorithm parameters

3.2 试验分析

3.2.1 不同优化轨迹抓取 选取某食品厂生产的饼干进行分拣试验,比较了不同的优化轨迹(正弦优化和抛物线优化)的分拣效果。试验过程中,在传输线上随机放置2 000块饼干。Delta机器人在视觉系统的引导下完成分拣工作。表3为不同优化轨迹的分拣结果。

从表3可以看出,当传送带速度为200,300 mm/s时,正弦优化轨迹的分拣成功率最高。将传送带速度从200 mm/s增加到300 mm/s时,会在一定程度上降低不同优化轨迹的分拣成功率。抛物线优化轨迹的抓取成功率从96.50%下降到94.80%,正弦优化轨迹的成功率从99.70%下降到98.60%。对不同优化轨迹的对比分析表明,在机器人末端轨迹优化中,正弦优化轨迹优于抛物线优化轨迹。

表3 不同优化轨迹分拣试验结果Table 3 Sorting test results of different optimized tracks

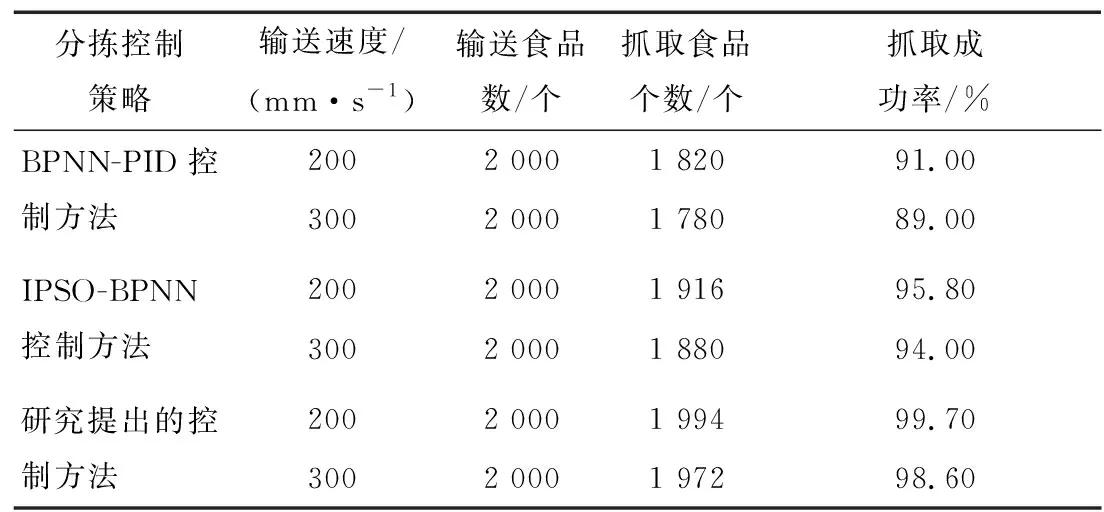

3.2.2 不同分拣控制策略对比 选择某食品厂生产的饼干进行分拣试验,并将研究提出的控制方法与BP神经网络优化的PID控制方法(BPNN-PID)[21]和IPSO优化的BP神经网络方法(IPSO-BPNN)[22]进行比较。在传输线上随机放置2 000块饼干。Delta机器人在视觉系统的引导下,将进入目标分拣区域的饼干按照要求分拣到相应的位置,完成分拣操作。优化轨迹统一为正弦优化轨。表4为不同分拣控制策略的分拣试验结果。

从表4可以看出,在不同的传送带速度下,研究提出的控制方法的分拣成功率最高。随着传送带速度从200 mm/s 增加到300 mm/s,3种分拣控制策略的分拣成功率都有一定程度的下降。BPNN-PID控制方式从91.00%降至89.00%,IPSO-BPNN控制方法从95.80%降至94.00%,研究提出的控制方法从99.70%降至98.60%。这是因为在PID控制策略中引入IPSO-BP神经网络来实时调整PID控制参数,具有较强的抗干扰能力和适应性,提高了Delta机器人分拣成功率。

表4 不同分拣控制策略的分拣试验结果Table 4 Sorting test results of different sorting control strategies

4 结论

研究提出了一种基于IPSO-BP神经网络和PID控制的Delta机器人运动目标抓取策略。结合带速控制和目标位置预测,利用IPSO对BP神经网络的初始权值进行优化,优化后BP神经网络对PID控制参数进行实时调整。与传统方法相比,研究提出的控制方法的分拣成功率最高,传送带速度为200 mm/s时最优值达到99.70%,具有较强的抗干扰能力和适应性,满足食品分拣的需要,但试验进行研究和分拣的对象仅为饼干,后续应进一步增加食品的种类不断完善整个系统。