基于HS GC/MS的食品包装纸溶剂残留测量系统波动源分析和监控

2022-09-15赵海娟李文伟杜陕涛王海宇李春洋

赵海娟 李文伟 王 慧 杜陕涛 王海宇 李春洋

(1. 河南中烟工业有限责任公司安阳卷烟厂,河南 安阳 455000;2. 郑州大学商学院,河南 郑州 450001;3. 广州融智科技有限公司,广东 广州 510220)

顶空气质联用(headspace gas chromatography-mass spectrometer, HS GC/MS)是一种现代分离技术,被广泛应用于各种食品、药品包装材料的安全性指标检测[1-2]。如刘平等[3]将顶空气相色谱—质谱联用应用于罐头食品与包装饮料的检测中,建立了具有较高灵敏度和准确度的呋喃HS GC/MS常规检测方法;黄惠贞等[4]建立了同时测定烟用接装纸中20种挥发性有机化合物的顶空气质联用法,优化了顶空气相色谱—质谱仪检测参数;张帆等[5]将顶空气相色谱法应用于药用复合膜中残留溶剂乙酸丙酯和环戊酮含量的检测中,确定并优化了空白基质、平衡时间、平衡温度等检测参数,形成了一套操作简单、快速有效的溶剂残留测定方法;张宜彩等[6]结合保留指数及气味物质谱库, 建立了一种顶空气相色谱—质谱法分析食品包装用纸中挥发性气味成分的方法;王芳等[7]采用顶空气相色谱—质谱法对含铅透明塑料包装材料的挥发性组分及其含量进行检测,通过比对加热前后顶空密闭瓶中上层气体的组分含量得知高温处理能有效降低材料中残留的挥发性组分;刘智等[8]建立了顶空气相色谱法测定食品接触材料及制品中异戊二烯迁移量的方法。上述研究均利用顶空气质联用方法对不同化学成分进行检测并判断检测结果是否达标,而对于测量系统的有效性及测量波动的来源缺少科学的分析和评价。测量系统的有效性对获得高质量的数据至关重要[9]。岳刚等[10]提出利用主成分分析分离测量过程中的波动源;杨柳[11]采用失效模式及影响分析(FMEA)法对起重机高度测量系统的波动源进行分析并提出具体的监控和应对措施;Chen等[12]针对存在主观判断的测量系统,提出运用模糊方差分析法来分析测量系统重复性和再现性。针对顶空气质联用法检测食品包装纸中溶剂残留的过程,研究拟利用方差分析法来分离测量系统的波动来源,进而基于卡方分布建立检测过程的重复性和再现性方差分量的控制图监控方法,最后以实际案例说明波动源分析和在线监控的步骤并进行应用验证,以期有效提高食品包装纸溶剂残留检测数据的准确性和测量系统的稳定性。

1 食品包装纸溶剂残留测量系统波动源分析

通常可以采用方差分析法来分离测量系统的波动来源,测量系统的波动来源可分为4类:检测对象、检测人、检测对象与检测人之间的交互作用以及由测量仪器造成的重复误差[13]。其中检测对象波动源主要指被检测的食品包装纸之间的质量差异,这种差异是由纸张的制造过程造成,与测量过程无关;检测人以及检测人与检测对象之间的交互作用波动源主要指不同检测人员由于培训、技巧、技能和经验等以及检测人员与被检测纸张之间的交互作用造成的检测结果差异,二者之和即为测量系统的再现性误差;测量仪器波动源是指测量仪器多次测量的随机测量变差,即测量系统的重复性误差。顶空气质联用测量系统的总波动源的数学表达式为:

Yijk=μ+Ri+Lj+(RL)ij+Mijk,

(1)

式中:

i——1,2,…,I;

j——1,2,…,J;

k——1,2,…,K;

Yijk——第i个检测人对第j个检测对象进行的第k次测量;

μ——未知常数;

Ri、Lj、(RL)ij、Mijk——检测人、检测对象、检测人和检测对象交互作用、测量仪器重复误差4类波动源,且四者之间相互独立。

(2)

(3)

式中:

对于式(1)各因素的平方和可以分解为:

(4)

(5)

(6)

(7)

式中:

(8)

(9)

(10)

(11)

而各因素平方和的均方可以表示为:

(12)

(13)

(14)

(15)

因此,可用式(16)、式(17)分别表示测量系统的重复性和再现性方差:

(16)

(17)

2 监控测量系统控制图模型

通过计算量具重复性再现性占总变差的比例(GRR)可评价测量系统是否可以被接受,但这种评价方法容易受检测对象的质量波动影响,且评价结果不能直接指明波动的主要来源。SPC方法已经在食品包装过程中得到了广泛的应用,但很少用于测量过程的监控。对于测量系统而言,检测对象的质量波动主要由其生产过程造成,与测量系统本身无关,因此仅需要对由测量仪器和检测人引起的质量波动进行监控,即对测量系统的重复性和再现性进行监控。

2.1 重复性和再现性的常规控制图模型

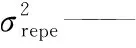

对于测量系统重复性的监控,由方差分析理论[14]可知:

(18)

式中:

IJ(K-1)——卡方分布的自由度。

(19)

式中:

UCL——控制图上控制限;

LCL——控制图下控制限。

(20)

式中:

(21)

2.2 重复性和再现性的小波动控制图模型

2.1中的控制图方法能够识别测量系统中出现的较大程度的异常波动,但对于较小的趋势性波动往往不够灵敏,因此可采用指数加权移动平均(EWMA)控制图对测量系统的重复性和再现性进行监控。

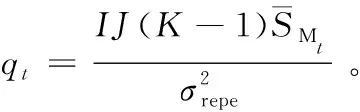

对于测量系统重复性的监控,EWMA统计量数学表达式为:

Zt=λqt+(1-λ)Zt-1,

(22)

式中:

λ——EWMA平滑系数,通常取λ=0.2;

(23)

式中:

k——控制限参数,通常可取k=3。

控制限范围随着t的增大逐渐扩大,而当控制图运行一段时间后,其趋向于恒定。恒定控制界限的数学表达式为:

(24)

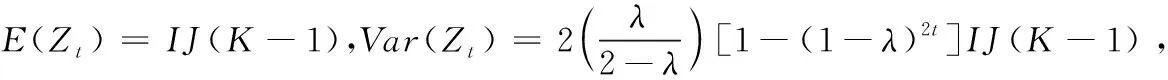

类似的,测量系统再现性监控的EWMA统计量为

St=λrt+(1-λ)St-1,

(25)

式中:

(26)

3 方法

3.1 仪器、材料及试剂

顶空自动进样器:Agilent 7697A型, 美国安捷伦科技有限公司;

气相色谱仪:Agilent 7890A型, 美国安捷伦科技有限公司;

质谱仪:Agilent 5975C型, 美国安捷伦科技有限公司;

VOC专用毛细管柱(60 m×0.32 mm×1.8 μm): Cupelco 24217-U型,美国西格玛奥德里奇贸易有限公司;

三乙酸甘油酯:色谱纯,国药集团上海有限公司。

3.2 同时监控重复性和再现性的控制图的构造

为获取构造控制图的参数数据,需要先进行一次测量系统分析试验。以某食品厂包装纸检测实验室2021年3月进行的测量系统分析试验为例,分别随机抽取10个条包装纸的检测样品,按照YC/T 207—2014标准分别对每个样品制作4个相同的检测样品瓶,由两位检测人员分别检测其中两瓶的溶剂残留,为避免检验人的重复记忆,可编号后打乱顺序进行检测,取I=2,J=10,K=2,具体检测数据见表1。

由式(17)计算得到重复性和再现性方差的估计值分别为0.214和0.027。按式(27)计算GRR。

(27)

式中:

GRR——量具重复性再现性占总变差的比例;

R&R——测量系统波动;

TV——测量过程整体波动;

表1 测量系统分析检测数据Table 1 Test data of measurement system analysis

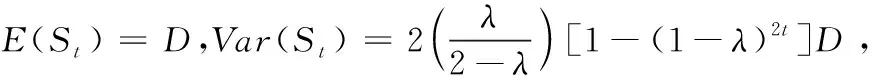

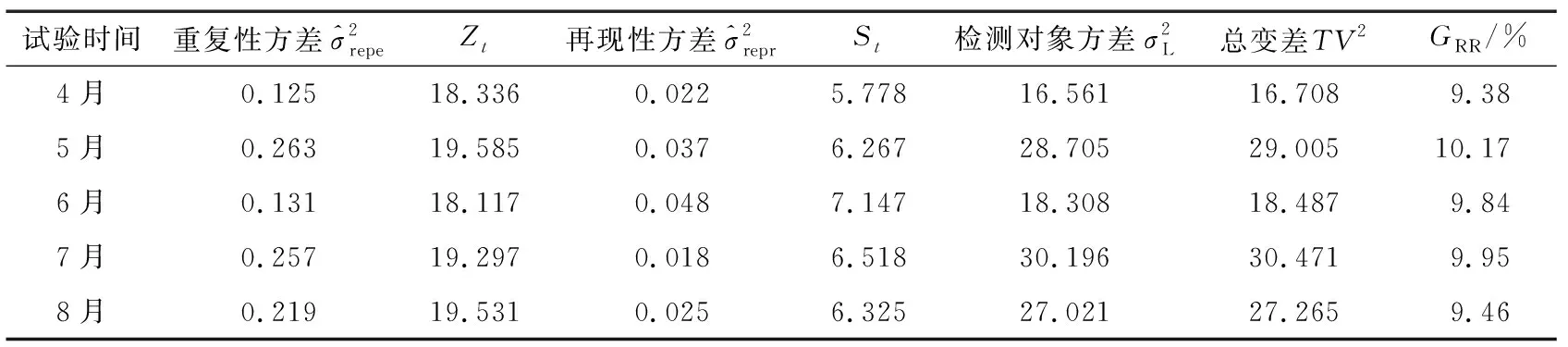

在表2中,5月的GRR为10.17%,稍大于10%,通过分析发现主要是由于裁剪同一样品纸张的不同位置制作的样品瓶之间存在一定的差异造成的,说明该测量波动主要来自于样品波动,而非测量系统本身。将重复性和再现性的估计值以及重复性和再现性的EWMA统计量分别在常规控制图和EWMA图上打点,见图1和图2,可以看到,重复性和再现性都保持在较低水平,测量系统较为稳定。

图1 测量系统重复性和再现性常规控制图Figure 1 Traditional control charts of repeatability and reproducibility

图2 测量系统重复性和再现性EWMA控制图Figure 2 EWMA control chart of repeatability and reproducibility

表2 定期测量系统分析结果Table 2 Periodically measure system analysis results

监控过程中,若在某次试验后出现控制图报警,说明测量系统中存在较大的检测误差。如果报警出现在重复性控制图上,表明检测仪器的稳定性下降,需要对检测仪器进行故障排查;如果报警出现在再现性控制图上,则可能是检测人员、检测方法或者检测环境等存在不一致,需对这些方面进行相应的排查并及时消除。

由表2可知,测量系统的GRR保持在一个较低值的水平,大多小于10%,平均GRR约为9.76%,说明该测量系统在较长的一段时间内保持良好的检测能力。而其中再现性方差的值在多次试验中都很小,说明该测量系统受人为因素的影响非常小。

3.3 仅监控重复性的控制图的构造

上述同时对重复性和再现性进行监控的方法需要每隔一段时间通过测量系统分析试验来获取数据,监控的频率较低,且事实上测量系统的再现性误差波动较小,除非出现人员、环境、方法等方面的明显变化。因此,可以通过日常检测数据只对测量系统的重复性进行监控。以2021年8月9—17日对包装纸的溶剂残留检测数据为例,按照YC/T 207—2014标准分别对10个样品进行检测,每个样品制作两个相同的样品瓶进行重复测量,测量过程由两位检测员共同合作完成,由于二人的分工合作方式基本相同,可认为检测人保持不变,即I=1,J=10,K=2,具体检测数据见表3。

表3 包装纸的溶剂残留日常检测数据Table 3 Daily test data of solvent residue in wrapping paper

由图3(a)可知,第24个点超出上控制限,控制图报警;而图3(b)中,EWMA图在第19个点就出现了报警,说明EWMA图能够比常规控制图更快地发现测量系统重复性方差增大的趋势。通过对检测仪器进行故障排查,发现是由氦气工作压力不足导致,需及时更换气源。

图3 日常检测数据的重复性常规控制图和重复性EWMA图Figure 3 Traditional chart and EWMA chart of repeatability for daily test data

故障排除后,需重新进行测量系统分析试验,以确保测量系统的检测能力可以被接受。按照表1的试验方法进行样品抽样和制作并进行检验分析,得到更新后的测量系统的GRR=9.29%,表明测量系统的检测能力良好,可按照3.2的方法重新构造重复性和再现性的控制图或者按照表3的方法重新构造重复性控制图对测量系统进行监控。

4 结论

对于食品包装纸溶剂残留的测量过程,行业中还未有较为系统的数据波动分析和监测方法。以顶空气质联用测量系统为研究对象,运用测量系统分析对测量过程中的数据波动进行分离,并分别建立重复性和再现性的常规控制图和EWMA控制图,对测量系统的检测误差进行有效监控。通过对某企业包装纸溶剂残留检测的测量系统分析和控制图监控发现,该测量系统具有较高的准确度,量具重复性再现性占总变差的比例在10%以下;同时对重复性和再现性的监控,能够及时发现测量系统的故障来源并进行报警,为检测数据的准确性提供了有效保障。