FDM型3D打印机喷嘴多目标优化设计

2022-09-15任礼白海清鲍骏贾仕奎秦望安熠蔚

任礼,白海清,2,鲍骏,贾仕奎,秦望,安熠蔚

(1.陕西理工大学机械工程学院,陕西汉中 723001;2.陕西省工业自动化重点实验室, 陕西汉中 723001;3.陕西理工大学材料科学与工程学院,陕西汉中 723001)

0 前言

3D打印技术于20世纪80年代后期兴起,美国某公司于2013年发布了题为“展望2025”的报告,称3D打印技术属于决定未来经济的颠覆性技术。虽然国内该项技术起步较晚,总体水平仍落后于欧美国家,但近些年来,相关政府部门已出台了一系列促进3D打印技术在国内发展的政策。目前,该项技术已是智能制造领域的重点研发方向之一。其中,熔融沉积(Fused Deposition Modeling,FDM)成型技术是3D打印技术的重要分支。其成型原理:将热熔性材料加热至熔融状态后经细小的喷嘴挤出,物料逐层堆叠固化后最终成型。由于FDM型技术能够更好地应用于个性化生产,成本低、耗材较为清洁且后处理便捷,因而得到了广泛应用。但由于FDM型喷头易堵塞,高精度喷头被国外垄断,导致高精度打印设备价格高昂,维护困难。为解决此类问题,学者们进行了许多研究。贾永臻等通过仿真试验分析了喷嘴堵塞的成因,通过喷头保温措施有效改善了压力分布。朱黎立等设计了3D打印机的冷却装置,以应对材料提前软化和成型件冷却不及时等问题,结合仿真分析与试验验证,提升了喷头导丝性能和成型件精度。王利等人基于仿真模拟对FDM型打印机喷嘴的温度场与应力场进行了分析,提出了防止喷嘴堵塞的具体措施。任翀等人基于FLUENT软件对多种规格喷嘴进行了数值模拟,分析了不同送丝速率下的温度场、速度场和压力场。高强等人进行了正交仿真试验,提出了喷嘴结构设计的最优方案。相关文献对喷嘴的设计均提供了参考,但仿真试验多设置为等温分析或物料黏度为常量的情况,且个别结构一定程度上存在喷嘴微小孔加工精度难以保障等问题。然而,FDM型3D打印机喷嘴出口处流道结构存在突变,且喷嘴温度对物料状态也有直接影响,二者均能使熔体发生改变进而影响喷嘴的性能。目前,结构与温度共同影响下,关于FDM型3D打印机喷嘴流固耦合传热分析与多目标优化设计的公开文献相对较少,因而该方面的研究具有一定价值。

本文作者针对上述问题,将喷嘴结构特征与温度作为变量,设计FDM型3D打印机喷嘴流固耦合传热正交仿真试验;阐明试验的设计方案以及结果;对喷嘴出口速度稳定性、流道熔体黏度以及出口压力进行优化分析。使用极差分析法直观地分析单因素影响下各指标的变化趋势和影响程度,进一步采用Pareto遗传算法对此多目标优化问题进行求解,并获得能实现较优指标打印的喷嘴结构与工作温度范围。

1 数学模型与物理模型

1.1 数学模型

由于聚合物熔体流变行为的复杂性,建立描述流场的微分方程需要将部分微小影响因素忽略。假设如下:熔体充满流道;熔体不可压缩;忽略惯性力影响;忽略重力影响。

根据假设条件实现问题的简化后,描述流场的微分方程如式(1)—(3)。

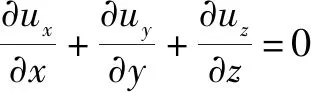

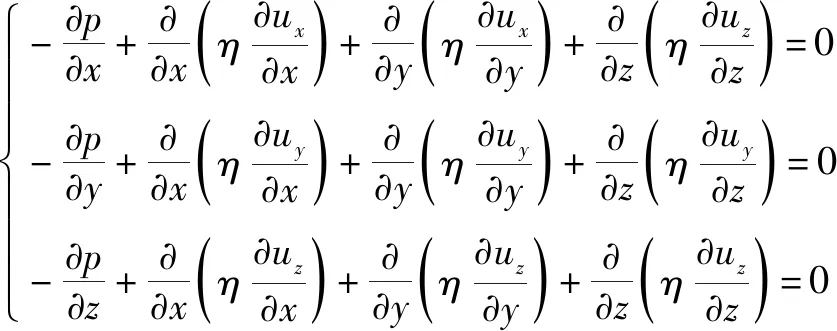

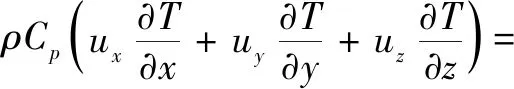

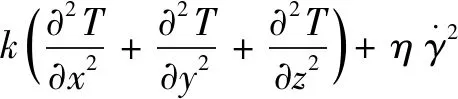

连续性方程:

(1)

运动方程:

(2)

能量方程:

(3)

高聚物熔体的表观黏度受剪切速率与温度的共同影响,在FDM型3D打印工况下,喷嘴流道在出口处变小会使剪切速率大幅度提高,同时,喷嘴的温度会影响分子无规则热运动的程度,二者均对熔体黏度造成影响。因此,同时考虑剪切速率与温度对熔体的影响才能准确描述喷嘴熔体的行为。为此,本文作者以Carreau模型描述熔体黏度随剪切速率的变化规律,如式(4)所示。在此基础上,以Approximate Arrhenius定律进行温度修正,如式(5)所示,进而得到如式(6)所示的高聚物熔体度模型,并以聚丙烯(PP)为对象完成参数设置。

(4)

()=exp[-(-)]

(5)

(6)

式中:为表观黏度,Pa·s;为零表观黏度,为26 470 Pa·s;为剪切速率影响下的物料黏度,Pa·s;为松弛时间,为2.15 s;为幂律指数,为0.38;为参考温度,为473 K;为热敏系数,为0.02 K。

1.2 物理模型

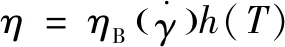

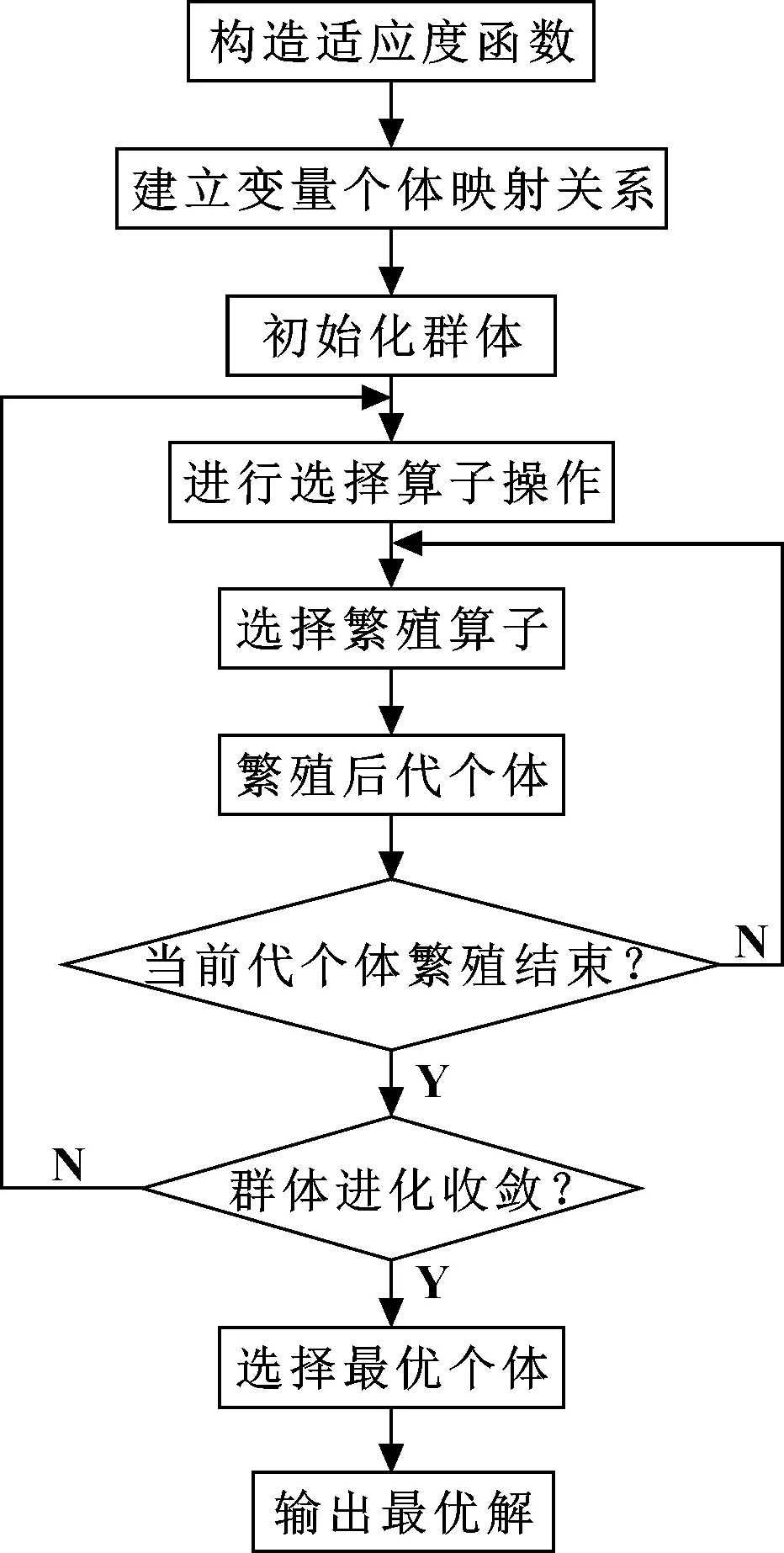

在基于螺杆挤出技术的FDM型3D打印过程中,熔体经过螺杆后以稳定的流率进入喷嘴并最终实现挤出。如图1所示,根据喷嘴的结构特征,将影响熔体出口速度稳定性、黏度以及压力损失的影响因素归结为流道直径、收缩角以及喷嘴温度。为出口流道长度,使用较长时易造成喷嘴堵塞,它接近0时喷嘴加工精度难以保障且易磨损。综合考虑,文中确定为0.5 mm,其余对流道影响微小的参数在试验过程中亦保持恒定。

图1 喷嘴结构

2 正交仿真试验

2.1 试验设计

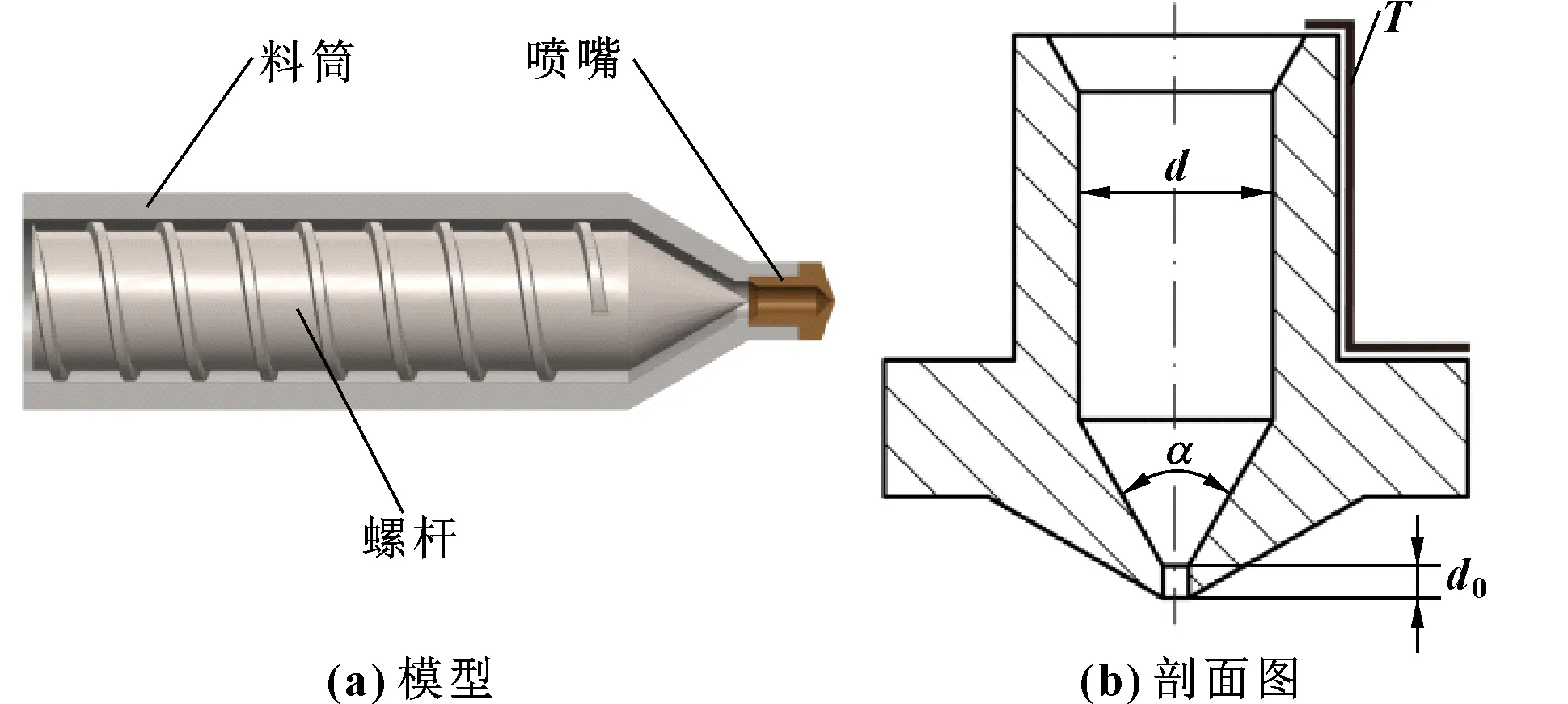

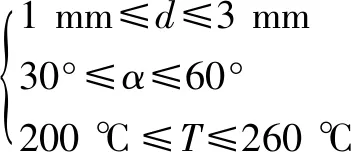

为通过较少的试验次数探究喷嘴结构参数与喷嘴温度对熔体出口速度稳定性、流道流体黏度以及出口压力的影响规律,根据喷头规格与聚丙烯材料特性设计正交试验,因素水平如表1所示。

表1 正交试验因素水平

2.2 仿真试验

2.2.1 网格划分

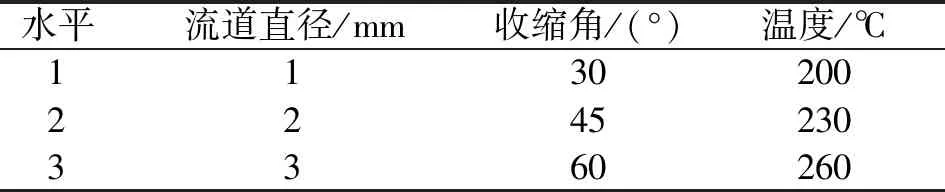

建立正交试验所需的9组合理简化的喷嘴模型,图2所示为其中1组试验对应的模型和网格。在网格划分过程中使流体与固体网格相耦合,由于二者结构均相对复杂,均以四面体进行划分。对流体的外壁面设置膨胀层,对熔体出口位置进行进一步网格细化,最终形成如图2所示的网格状态。

图2 模型与网格

2.2.2 边界条件设置

边界条件分为流体域的运动边界条件和热边界条件。

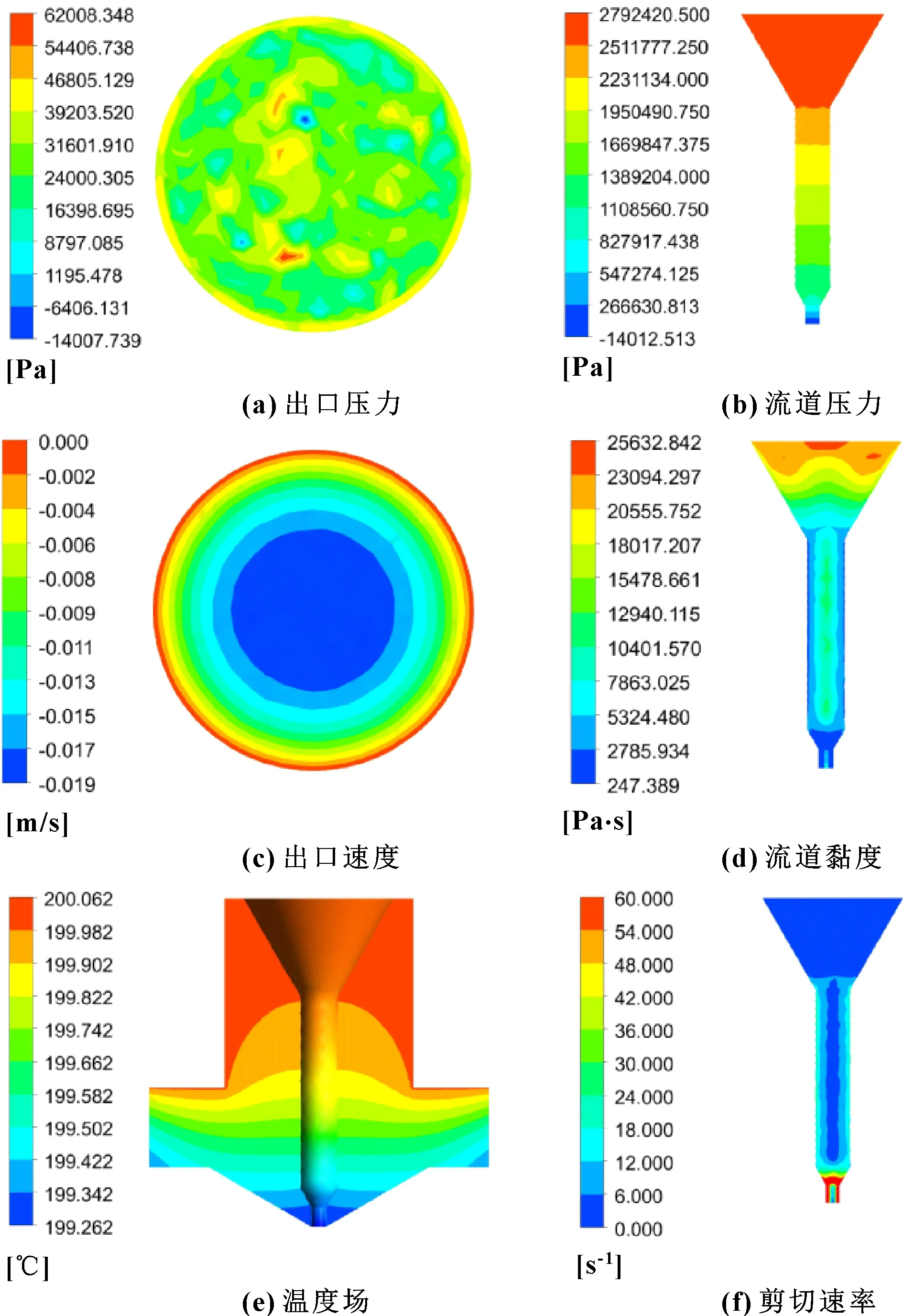

(1)运动边界条件。参考传统打印喷嘴结构设计,当出口直径为0.4 mm、入口直径为2 mm的喷嘴模型以0.1 mm厚度进行较高精度分层打印时,送丝速度为0.5 mm/s。通过式(7)得出对应流率为1.57 mm/s,并将它设定为入口边界条件;设置流体外壁面无滑移;出口条件为法向力与切向速度为0。

(7)

式中:为体积流率,mm/s;为送丝速率,mm/s;为喷嘴入口直径,mm。

(2)热边界条件。设置流体入口温度与喷嘴温度相同,流体与固体交界面温度与热通量连续,流体出口无传导热通量;设置喷嘴材料为黄铜,热导率为130 W/m· ℃;设置固体与料筒接触面的温度为常量,其余壁面与20 ℃室温对流换热。

3 仿真试验结果与极差分析

3.1 试验结果

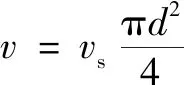

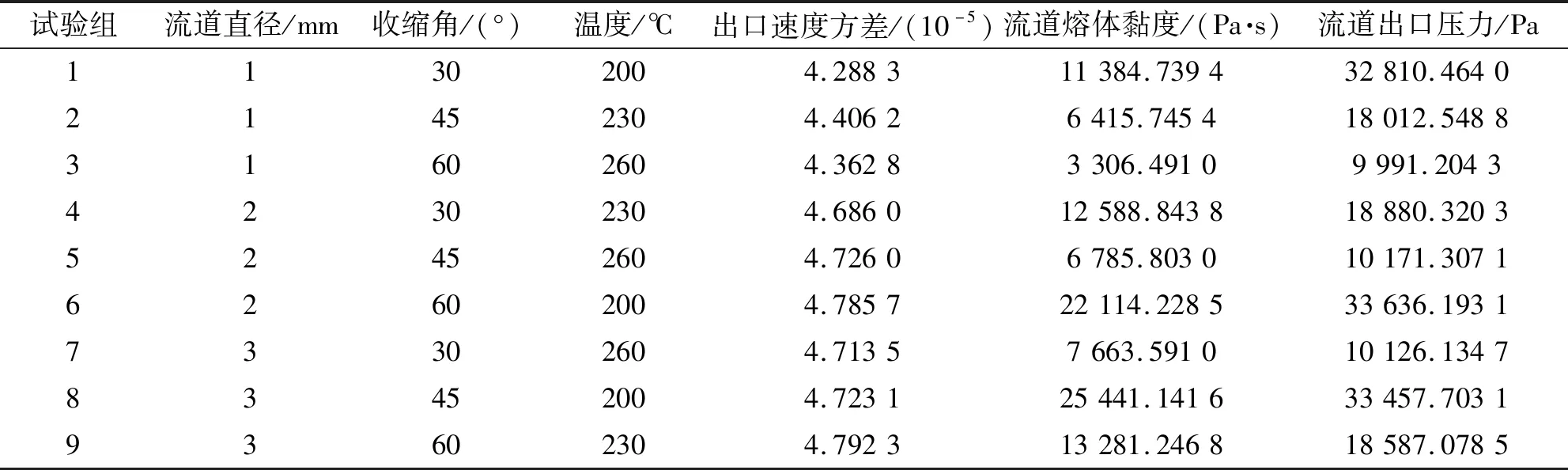

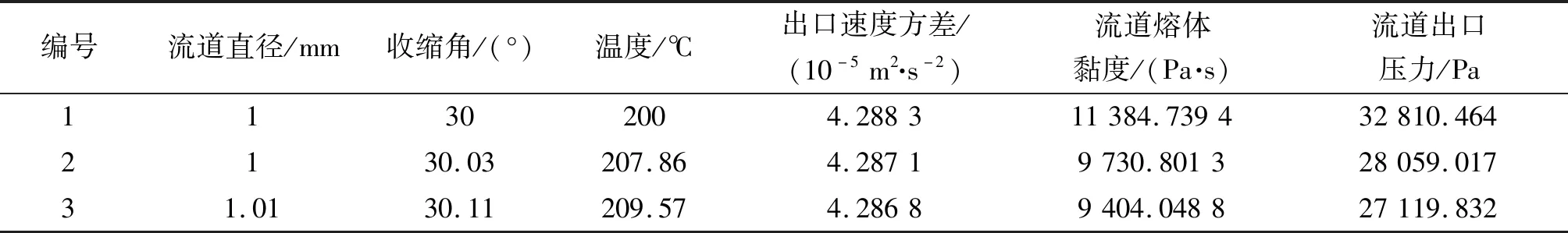

正交仿真试验结果如表2所示,在试验结果的后处理中,重点以喷嘴出口面的速度分布、流道中心位置黏度均值以及出口面压力值为研究对象。9组仿真试验结果所形成的压力场、速度场、黏度场、温度场以及剪切速率场分布状态趋同。以试验1为例,结果如图3所示。可以看出:出口面流体压力总体稳定,与此同时,随熔体流向出口的沿程压力逐渐降低。由图(c)可以看出:流体速度呈现中心高、周围较低的分布状态。结合图(d)与图(f)可以看出:狭小的流道剪切作用变强,因而熔体沿挤出方向总体呈降低趋势,且由于靠近壁面的流体剪切速率较高,靠近壁面的熔体黏度明显小于远离壁面的熔体。由图(e)可知:由于喷嘴与空气对流传热程度小且黄铜的导热系数较高,喷嘴温度降低不明显。

表2 正交试验结果

图3 试验1结果

3.2 试验结果极差分析

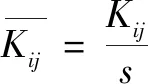

极差分析法又称“直观分析法”,操作便捷、实用性强,可快速确定因素对指标的影响程度与规律。计算公式为

(8)

(9)

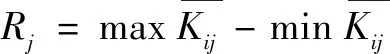

3.2.1 出口速度方差值分析

通过公式(8)(9)计算得到出口速度方差值的极差分析表如表3所示。可以看出:对出口速度稳定性影响最大的因素是流道直径,随流道直径的增加,出口速度方差先增大而后趋于平稳,说明较小的流道直径有利于保证喷嘴出口截面上速率整体稳定,但考虑到喷嘴制造的工艺性与避免喷嘴堵塞,流道直径不宜小于1 mm。同时,收缩角的大小与喷嘴处的温度对出口速度方差的影响不明显。

表3 出口速度方差值极差分析结果

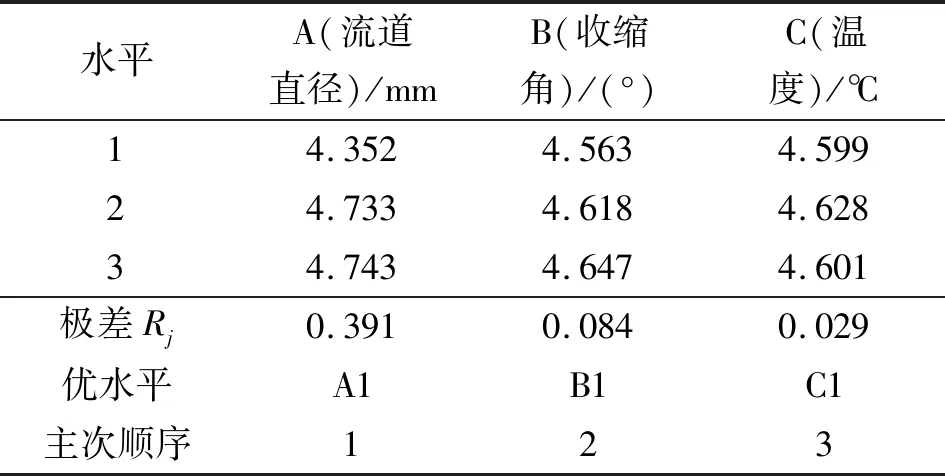

3.2.2 流道熔体黏度分析

同理可得,流道熔体黏度的极差分析结果如表4所示。可以看出:三因素的变动均对流道流体黏度有较大的影响,影响程度由大到小依次为喷嘴温度、流道直径、收缩角。熔体黏度随温度上升而下降,随其余两因素增加而增加。分析可得,分子无规则热运动随温度上升而加剧,从而使分子间距增大,材料内部形成了更多的自由体积,从而使高分子链段更容易活动,因而黏度降低。而流道直径和收缩角的增加,使得由壁面产生的剪切作用降低,因而黏度升高。

表4 流道流体黏度均值极差分析结果

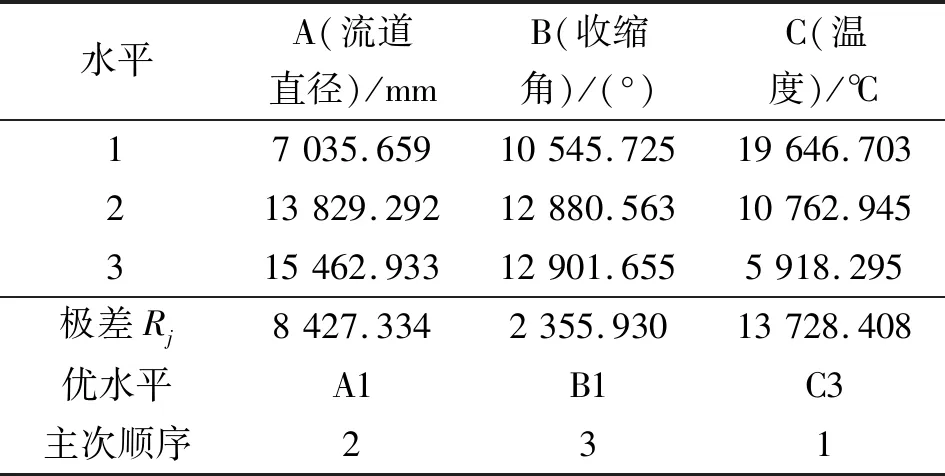

3.2.3 出口压力分析

同理可得,出口压力的极差分析结果如表5所示,可以看出:相比其他因素,喷嘴温度对出口压力具有显著影响,当温度上升时出口压力下降。在流率恒定的情况下,温度升高会产生较大的压力损失,使出口压力降低。

表5 出口压力值极差分析结果

通过以上分析可得,出口速度方差、流道流体黏度以及出口压力受试验因素的影响程度各异。综合考虑,以低出口速度方差、较低流道流体黏度以及较高出口压力为优化目标,通过Pareto遗传算法进行此多目标优化问题的求解。

4 基于Pareto遗传算法的多目标优化

4.1 遗传算法原理

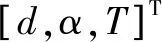

遗传算法依托生物进化过程中优胜劣汰的进化理论,实现优化问题中目标函数向优化解逼近的过程。通过选择、交叉和变异的方法对群体进行更新,最终获得满足适应度函数的最优解。遗传算法的运算流程如图4所示。

图4 遗传算法流程

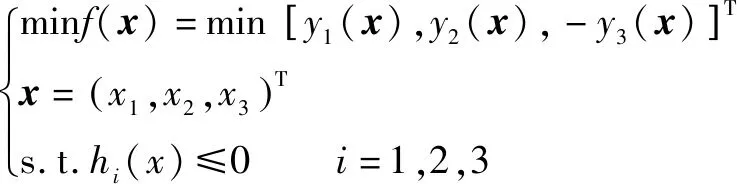

4.2 多目标优化方法

求解多目标优化问题是工程领域的常见需求。由于多目标优化过程中各目标往往相互限制,很难同时达到最优。而遗传算法能够在充分考虑各因素的影响下,得出各指标都相对具有优势的解集,进而为工程领域问题提供参考。定义多目标优化问题如式(10)—(11)所示:

min()=[(),(),…,()]∈

(10)

s.t.()≤0=1,2,…,

式中:=[,,…,]∈,为维决策变量;()为维目标函数;()为单个目标与自变量的关系表达式,即适应度函数,=1,2,…,,∈;≤0为第个不等式约束条件;为不等式约束个数。

4.3 构建适应度函数

使用遗传算法进行优化计算时需要构建适应度函数。与自然界中更适应环境的物种易于繁殖的原理类似,遗传算法中以适应度的概念来度量优化计算过程中每个个体可能达到、接近或有助于找到最优解的优良程度。

试验中优化目标为出口速度方差、流道熔体黏度以及出口压力,基于最小二乘原理,使用MATLAB软件通过多项式拟合法对9组正交试验数据进行拟合。为获得拟合程度良好的回归方程,将最高次项提高为三次。进而,分别得到自变量为、和的3个回归方程,并将它们作为遗传算法计算使用的适应度函数。

建立出口速度方差值回归模型:

=3330 6-0677 8+0018 9+0010 4-

0028 1-0000 000 657-0000 020 7-

0000 004 58

(11)

使用检验法对回归方程进行检验,(7,1)=14 312.8,远大于临界值(7,1)=236.8,回归方程可以使用。

建立流道熔体黏度模型:

=1 415726 4+93 609931 9-641755 3+

0253 8-1 517371 1+28232 4+

0994 7-0120 5

(12)

同理,(7,1)=131 648,远大于临界值(7,1)=236.8,回归方程可以使用。

建立出口压力值回归模型:

=292 914112 8+5 137209 1-

2 055001 7+47025 1-32168 3+

2864 5-1651 1+3953 6

(13)

同理,(7,1)=17 811.3,远大于临界值(7,1)=236.8,回归方程可以使用。

4.4 目标函数

构建自变量优化模型矢量表达式如式(14)所示,目标优化的自变量分别为流道直径、收缩角以及温度。

(14)

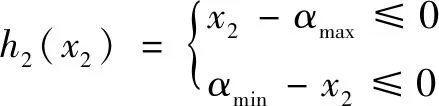

记出口速度、流道流体黏度以及出口压力回归方程分别为()、()与(),以较小的出口速度方差与流道流体黏度以及较大的出口压力为优指标,使用求解最小值的优化法,因而出口速度方差与流道流体黏度取最小值,即为min()、min(),出口压力求取为min(-())。优化目标函数如式(15)所示:

(15)

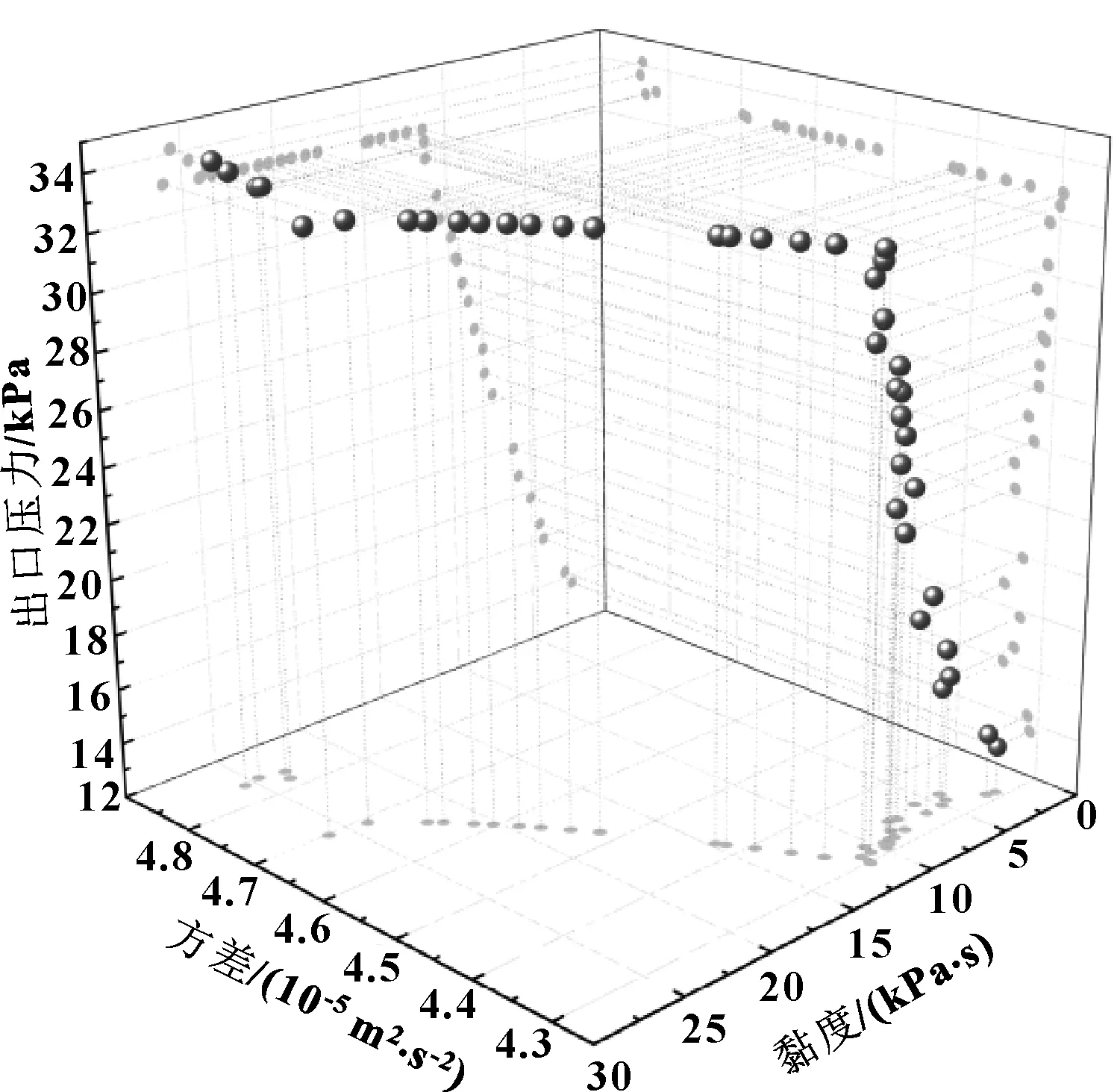

4.5 约束条件

基于正交试验参数的选取范围对自变量、、取值范围进行约束,分别为流道直径范围约束如式(16)所示,收缩角范围约束如式(17)所示以及喷嘴温度约束如式(18)所示。

(16)

(17)

(18)

因而,自变量、、取值的边界约束条件如式(19)所示:

()=[(),(),()]

(19)

综上所述,喷嘴结构参数的多目标优化模型为

(20)

4.6 求解优化模型

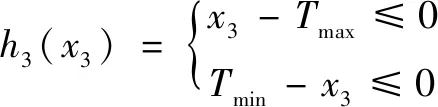

根据喷嘴规格以及聚丙烯材料挤出加工特性,确定喷嘴结构参数以及喷嘴温度取值范围如式(21)所示。基于遗传算法,使用MATLAB软件编写M文件进行求解,所得Pareto前端三维解集如图5所示。

图5 Pareto前端解集

(21)

5 优选结果

分析结果可得,解集中的优选参数产生在喷嘴流道直径为1 mm、收缩角为30°、温度为200~210 ℃的情况下。表6中列举了优选参数的仿真结果。可知:熔体出口面速度方差处于较低水平,出口面速度保持较为均一的水平,提高了打印精度;与此同时,流道内部较低的熔体黏度以及较高的出口压力能够保证喷嘴熔体挤出时具有较好的流动性,有利于打印过程的稳定进行。

表6 3组试验结果对比

6 结语

使用Polyflow软件,进行了FDM型3D打印机喷嘴流固耦合传热正交仿真试验。以提高打印精度和喷嘴熔体流动性为目标,以流道直径、收缩角与喷嘴温度为试验变量,并以较小的喷嘴出口速度方差、较小的流道熔体黏度以及较大出口压力值作为优化指标,通过分析流场云图,得出喷嘴熔体压力场、速度场、黏度场、温度场以及剪切速率场的分布趋势;进一步,通过对流场各项数据的提取与分析,可以得到以下结论:

(1)通过对正交仿真试验结果的极差分析,可以分别得出三因素作用下每个指标的变化程度,其中,流道直径是出口速度方差最显著的影响因素,流道熔体黏度与出口压力两指标最显著的影响因素是熔体温度;

(2)基于遗传算法对打印机喷嘴的多目标优化问题进行求解,并考虑喷嘴实际的工艺性,得出具有1 mm直径的流道、30°收缩角的喷嘴在200~210 ℃工作时,打印聚丙烯熔体能够实现较优的综合指标。