一种新型湿式旋转电磁铁的输出特性研究

2022-09-15林振华

林振华

(浙江同济科技职业学院,浙江杭州 311231)

0 前言

近年来,数字控制相关技术高速发展,电液开关阀因具有高可靠性、强排污能力、快速切换能力、小体积、灵活控制等特点,已广泛应用在工程机械、汽车、煤矿机械、航空航天等重要工业领域。二维(2D)电液换向阀凭借独有的伺服螺旋机构,使整阀具有结构简单、抗污染能力强、动态性能出色等优点,已成功运用在航空航天等重要领域。旋转电磁铁作为二维(2D)电液换向阀中电-机械能量转化的执行器,其动、静态特性直接决定了2D换向阀的控制性能和产品质量。

传统的二维(2D)电液换向阀所使用的旋转电磁铁具有较大摩擦阻力矩,散热能力较差,限制了其输出力矩的大小,因此提出了一种将电磁铁铁芯浸泡在油液中的新型湿式旋转电磁铁,建立了其数学模型,通过仿真软件分析了电磁铁的输出特性,并根据仿真结果对电磁铁进行了结构优化,最后通过实验验证了新型旋转电磁铁的可行性。

1 新型湿式旋转电磁铁结构设计及工作原理

1.1 结构设计

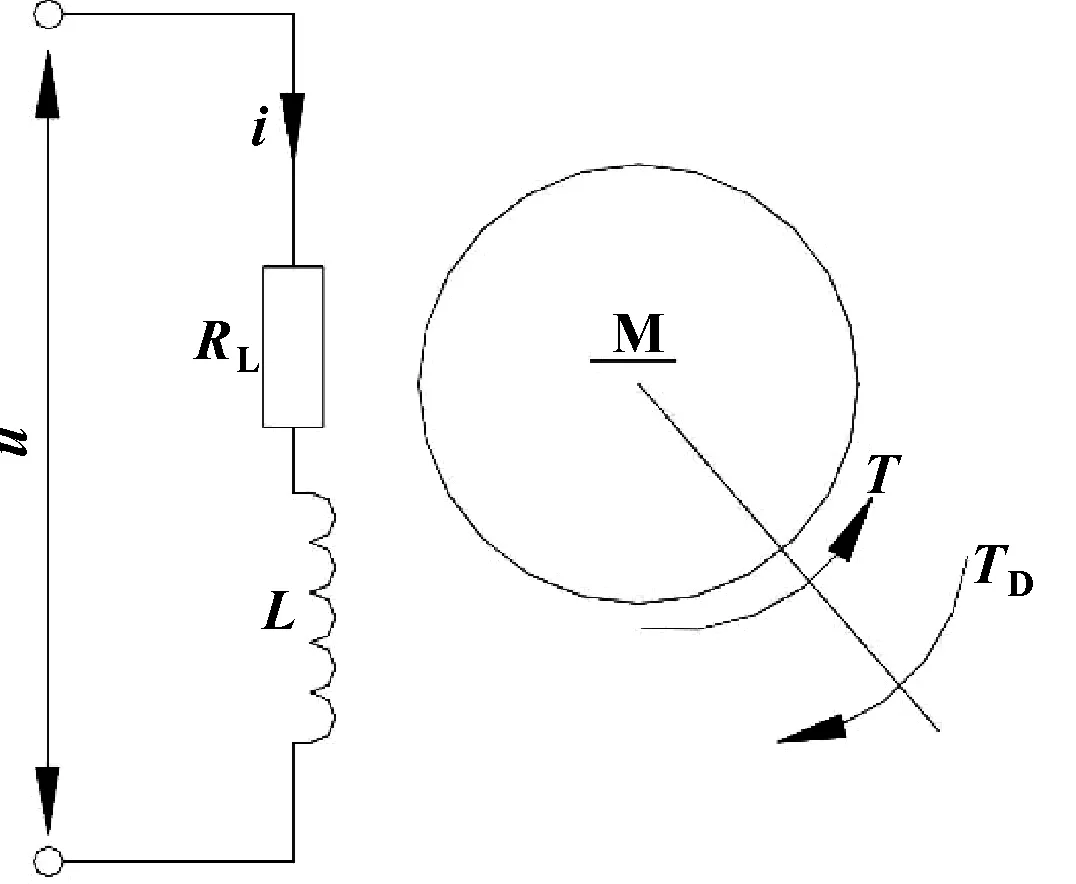

新型湿式旋转电磁铁的结构如图 1所示,线圈与线圈骨架组成线圈组件,并安装在内导磁体上,外导磁体与内导磁体通过隔磁环焊接在一起,铁芯一端插入到内导磁体中,另一端作为输出轴使用,同时铁芯与外导磁体间的斜面为工作面,外导磁体上装有限位销用来限制铁芯的转动极限角度,防止工作面碰撞,并限定扭簧复位的极限位置。

图1 电磁铁三维结构示意

1.2 工作原理

当工作线圈中未通入电流时,电磁铁中无磁场产生,铁芯在复位弹簧作用下保持不动,电磁铁不会对外输出电磁力矩;当工作线圈中通入电流时,通电线圈产生磁场,此磁场通过内导磁体与外导磁体构成闭合回路,铁芯在磁场作用下发生旋转,对外输出电磁力矩;当线圈突然断电时,铁芯不再受到电磁力作用,将在复位弹簧的作用下回到原位。

2 新型湿式旋转电磁铁的数学模型

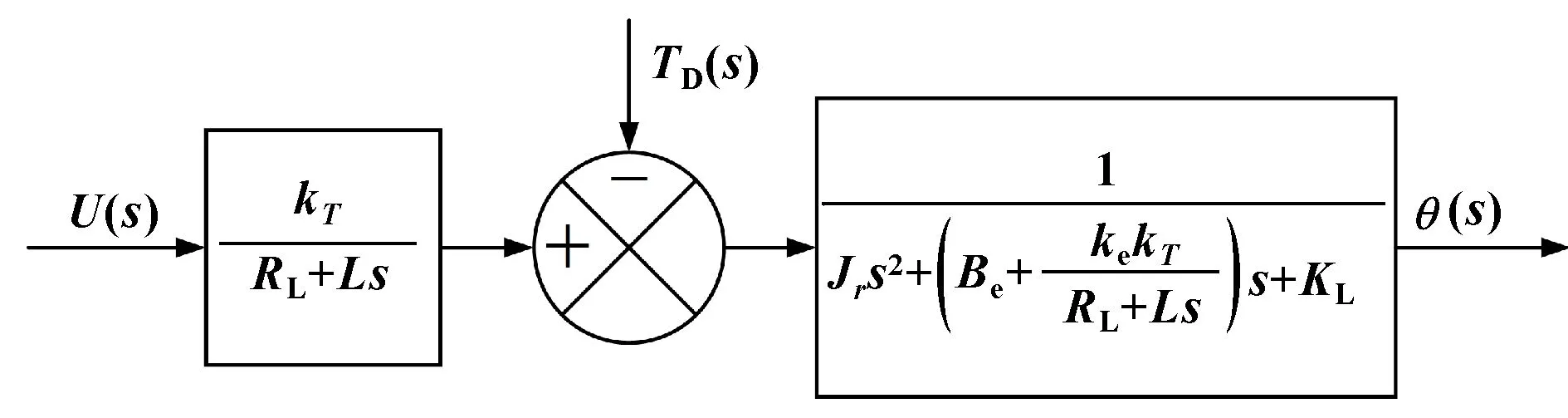

旋转式电磁铁的工作原理如图 2所示。可得旋转式电磁铁的电磁学方程为

图2 旋转式电磁铁的工作原理示意

(1)

式中:为旋转式电磁铁中绕组的输入电压;为工作线圈的电阻;为工作线圈的电感;为工作线圈的反电动势系数;为旋转式电磁铁的转子转角;为工作线圈内的电流。

而旋转式电磁铁的输出力矩方程可写为

=

(2)

式中:为旋转式电磁铁的输出力矩;为转矩系数。

旋转式电磁铁在工作过程中,需要克服转子-铁芯组件的惯性力矩、黏性负载带来的黏性力矩、弹簧产生的扭转力矩以及外部存在的负载力矩,因此电磁铁的运动方程可写为

(3)

式中:为转子-铁芯组件的转动惯量;为转子受到的黏性阻尼;为弹簧刚度;为可能存在的负载力矩。

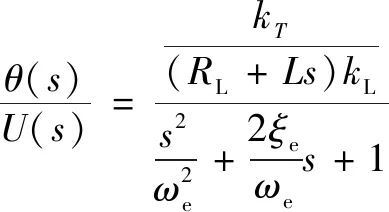

将式(1)—式(3)联立,并进行拉氏变换,即可得到新型湿式旋转电磁铁的传递函数框图(如图 3所示)。

图3 旋转式电磁铁的传递函数框图

由图3可以推导出旋转电磁铁的传递函数为

(4)

由电磁铁的传递函数可知:该系统为二阶震荡环节,其中各项系数均大于零,系统处于稳定状态。减小转子-铁芯组件的转动惯量或是增大负载弹簧刚度都可以提高旋转式电磁铁的固有频率,以提升动态性能,但需要增大旋转电磁铁的阻尼比来防止电磁铁的超调量过大引起不稳定。

3 电磁铁有限元仿真分析

Maxwell是电磁元件最常用的仿真软件,主要应用于电机、电液作动器、电感、变压器、磁性传感器等各类机电产品的开发,是一种电磁场分析工具,具有计算电磁力、电磁力矩、电感、电容等设计参数的功能,且可以直接将仿真对象的电磁场分布以云图或矢量图的形式显示出来。

3.1 仿真模型与参数设置

为验证新型湿式旋转电磁铁磁路的正确性,并且能直观看出激励电流、电磁铁工作面倾角以及铁芯预转角对于电磁铁输出特性的影响,利用Maxwell对旋转电磁铁进行了仿真分析。其仿真模型如图 4所示,其各零件的材料属性如表1所示,详细的仿真参数设置如表2所示,表中未给出的设置均为软件默认设置。

图4 新型湿式旋转电磁铁的Maxwell仿真模型

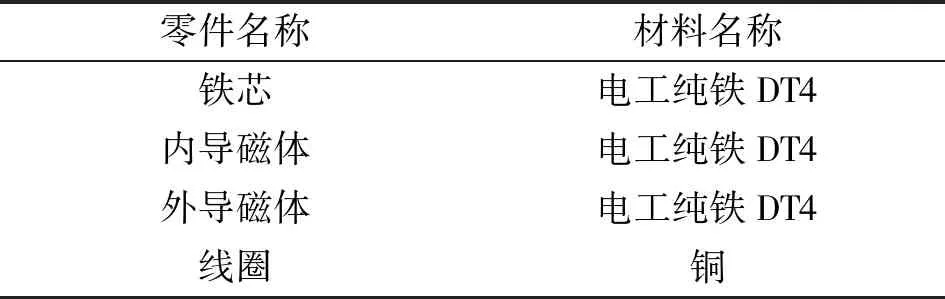

表1 各零件材料

表2 具体参数设置

3.2 仿真结果及分析

3.2.1 新型湿式旋转电磁铁的磁路验证

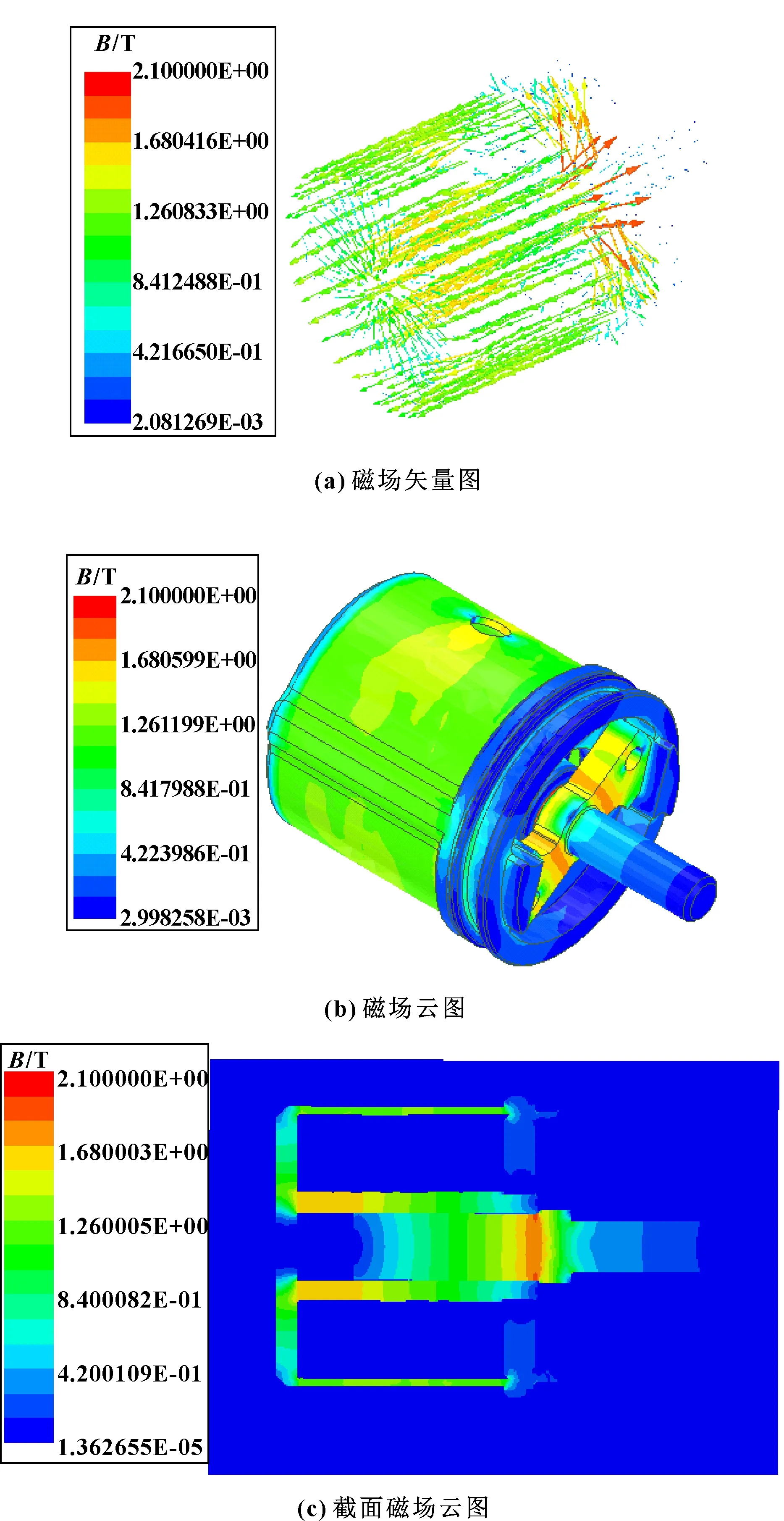

为验证新型湿式旋转电磁铁结构的正确性,对工作面倾角为45°的湿式旋转电磁铁仿真模型进行了激励源为400安·匝时的仿真,并得到了其磁场云图和磁场矢量图。

由图 5(a)可知:新型湿式旋转电磁铁的磁路设计是正确的。由图 5(b)和(c)可知:内导磁体、外导磁体和铁芯受几何尺寸的影响,在一些部位存在磁路饱和的现象,但对旋转电磁铁的扭矩输出影响不大。根据仿真结果,在400 安·匝的激励下,工作面倾角为45°的电磁铁输出扭矩大小为0.02 N·m,力矩方向是在设计时限定的顺时针。

图5 400安·匝时工作面倾角为45°的电磁铁仿真磁场图

3.2.2 不同工作面倾角对电磁铁输出特性的影响

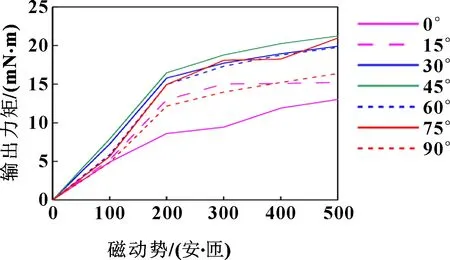

为分析不同工作面倾角对电磁铁输出扭矩的影响,建立了如图 6所示的不同的三维模型,考虑到结构合理性,将工作面倾角按15°间隔划分,分别为0°、15°、30°、45°、60°、75°、90°。

图6 电磁铁工作面倾斜角度示意

根据三维模型中对工作面不同倾角的划分,分别对其扭矩随安匝数变化的情况进行仿真分析,结果如图 7所示。可知:随着激励电流的不断增大,电磁铁扭矩也在增大,而且在300~500 安·匝区间时扭矩随电流变化趋势减缓,输出力矩的线性度开始变差。但随着工作面倾角的不断增大,相同激励电流下,电磁铁的输出力矩整体呈先增大后减小的趋势。其中,当工作面倾角为45°时,电磁铁具有最大的输出力矩,因此将选用45°倾角作为新型湿式电磁铁的最终设计方案。

图7 工作面不同倾角对应电流-扭矩特性图

3.2.3 不同铁芯预转角对电磁铁输出特性的影响

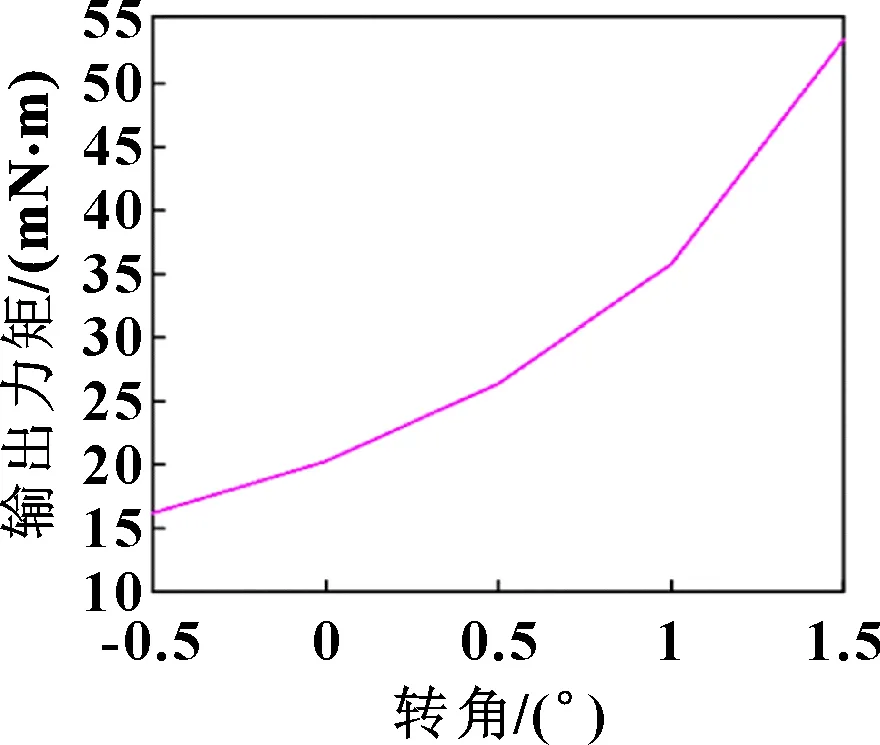

对选定的湿式电磁铁结构(工作面倾角为45°)进行扭矩-转角特性仿真分析,激励源大小设置为400 安·匝,仿真结果如图 8所示,其中转角指铁芯工作面在电磁力作用下吸合时转动的角度,范围为0°~1.5°。图 8所示结果表明:在400 安·匝激励下,随着衔铁预转角的增加(两工作面间隙随之减小),电磁铁的输出扭矩将随之增加,在预转角为1.5°时,输出扭矩达到最大,为54 mN·m。

图8 湿式电磁铁扭矩-转角特性图

根据上述仿真结果,最终选定工作面倾角为45°,预转角为1.5°的电磁铁作为最终的模型。

4 新型湿式旋转电磁铁的输出特性试验研究

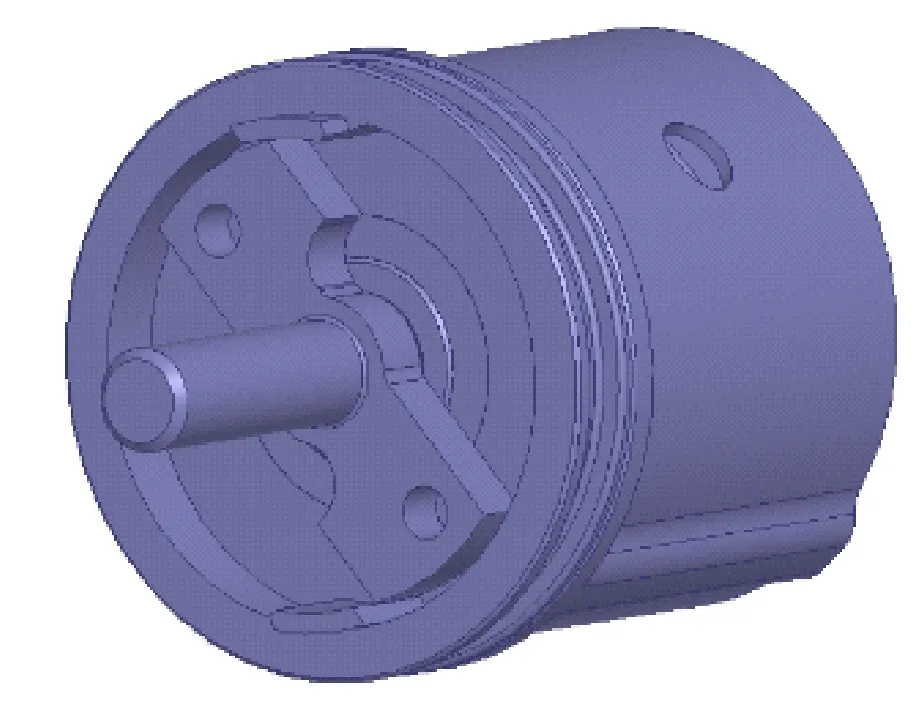

4.1 新型湿式旋转电磁铁及其试验平台

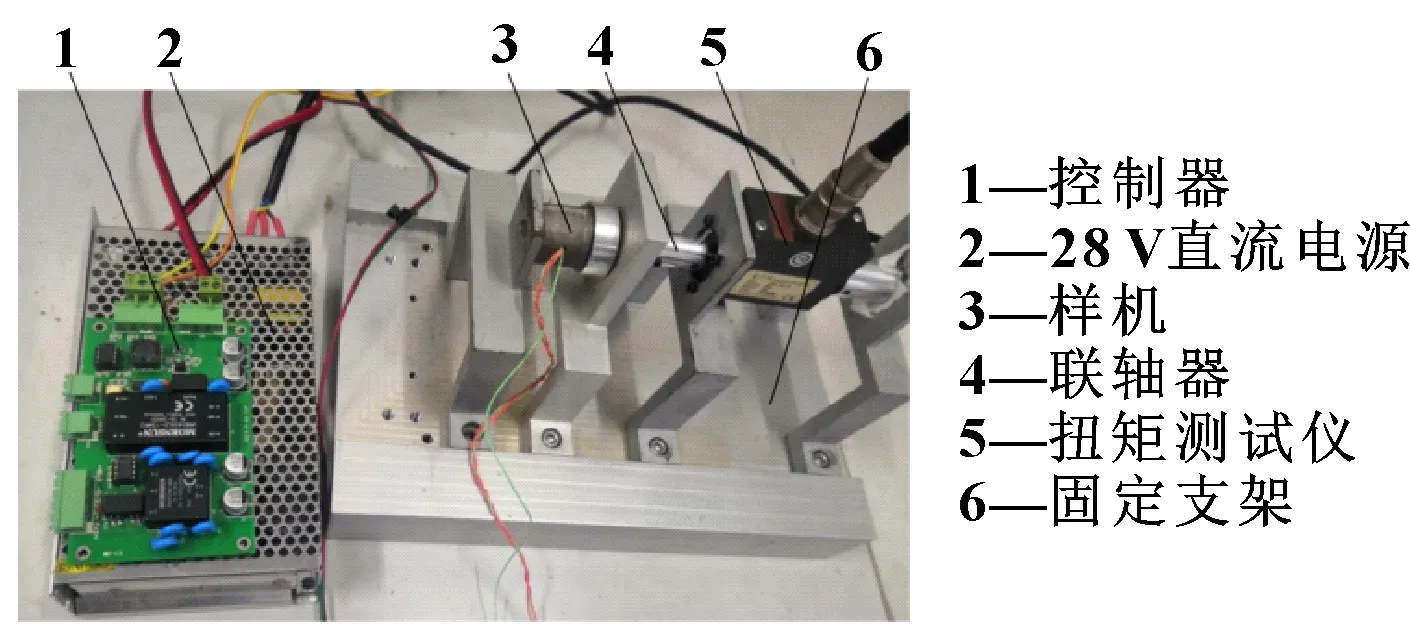

根据仿真结果确定的湿式旋转电磁铁结构参数试制了试验样机,如图 9所示。旋转电磁铁的试验平台如图10所示。28 V直流电源为控制器供电,控制器控制输入到被试件线圈上的电流大小;试验样机紧固在固定支架上,并通过联轴器与扭矩传感器相连;扭矩传感器也被固定在支架上,检测试验样机在不同电流输入下的扭矩大小。

图9 湿式旋转电磁铁样机

图10 湿式旋转电磁铁试验台

4.2 输出特性试验结果

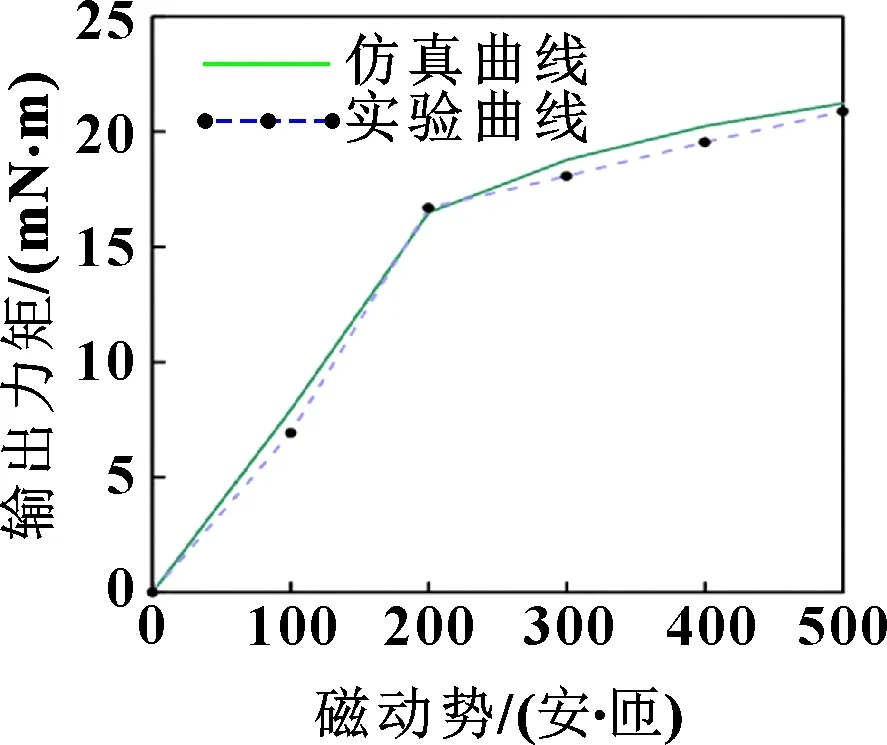

对湿式旋转电磁铁的控制线圈输入不同大小的激励电流,并用扭矩测试仪检测其在不同激励电流下的输出扭矩,可得到如图 11所示的输出特性曲线。

图11 湿式电磁铁输出特性曲线

从图11可以看出:试验曲线与仿真曲线基本符合,电磁铁的输出扭矩随激励电流的增大而增大,但在相同大小的激励电流下,实际测得的电磁铁输出力矩总是小于仿真值。猜测这可能是由于安装误差导致电磁铁存在过多气隙,使得实际工作磁路中磁阻大于仿真模型中磁阻导致的。

5 结论

为改善旋转电磁铁的输出特性,提出一种新型湿式旋转电磁铁,阐述其结构设计及工作原理,建立电磁铁的数学模型,并通过仿真和试验对新型电磁铁设计的合理性以及输出特性进行研究。主要内容包括如下几部分:

(1) 从电磁学方程及动力学方程角度出发,推导建立新型湿式旋转电磁铁的传递函数,由传递函数得出减小转子-铁芯组件的转动惯量或增大负载弹簧刚度可以提升电磁铁的动态性能,但同时需要增大电磁铁的阻尼比,以防止电磁铁的稳定性过差。

(2) 根据已有的三维模型建立了Maxwell仿真模型,首先验证了新型电磁铁的磁路正确性,然后研究了工作面倾角及铁芯预转角对于电磁铁输出力矩大小的影响。发现在相同激励电流下,随着工作面倾角增大,电磁铁的输出力矩呈现先增大后减小的趋势,并在倾角45°时具有最大的输出力矩;发现电磁铁的输出力矩随着铁芯预转角的增大而增大。因此最终选择倾角为45°、铁芯预转角为1.5°的电磁铁模型试制实验样机。

(3) 对电磁铁样机进行了输出特性的试验测试,试验曲线与仿真曲线基本符合。由试验结果可以发现,新型湿式旋转电磁铁具有较好的输出特性,能够在后续研制新型二维电液换向阀中起到促进作用。但在相同激励电流下,仿真值总是略大于试验值,分析可能是由于装配误差使电磁铁中存在的气隙变多,使实际工作磁路中磁阻大于仿真模型中磁阻导致的。