圆形微通道结构多相流流动形态试验及数值模拟研究

2022-09-15邱思聪孙旭光叶辉孙晓策

邱思聪,孙旭光,叶辉,孙晓策

(中国北方车辆研究所总体技术部,北京 100072)

0 前言

微通道设备凭借其极强的传热、传质能力,其物质混合效率比传统设备高2~3个数量级,能有效混合原本不相溶的气、液、固态颗粒等多相混合物。微通道多相流的混合流动现象广泛存在于机床液压、机械制造、石油化工、生物制药、能源动力等工程领域。微通道多相流相关课题具有极高的研究意义和广阔的工程应用前景。

在生产应用中,为解决传统微通道设备单位时间产量较低的局限性,SAR型(Split-and-Recombine)微通道逐渐成为工业应用主流。SAR型微通道的主要特征为上游分裂成为多股分流,然后让两股流体在混合元件中互相冲击,经过多级串联后形成分离—汇聚—再分离的结构。相较于传统结构微通道,SAR型微通道设备具备混合效率更高、处理流体流量更大等优点。在实际微通道设备中,管路往往处于层层封闭状态,难以直接观测到气液多相流流动。复杂结构微通道内部流动已成为研究热点,如对心形微通道构型内多相流流动的研究表明,毫米量级尺寸内的大流量微通道设备内存在大量剪切流动现象,而这些剪切流动现象正是复杂结构微通道可以具备优良多相流混合效能的原因。对于复杂微通道而言,在不同边界条件下,微通道流道内部流体的具体流动状态和流动参数需要通过实验和数值模拟研究相结合的方法得出。

本文作者采用实验方法研究圆形微通道结构内,在不同条件下的气液两相流流动形态。通过实验研究不同条件下微通道内部气液流动形态变化,研究内部气液两相流的剪切流动分布和变化情况。

1 微通道实验设置

1.1 圆形微通道实验平台

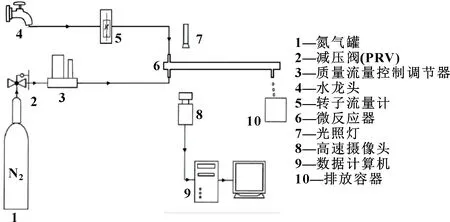

图1所示为圆形微通道实验平台。工作流体为氮气和水,实验中氮气和水流经由两个入口引入圆形微通道设备。水流量通过转子流量计测量。氮气和水流流过微反应器的微通道。由镝灯、高速摄像机和数据计算机组成的高速摄像机系统用于观察和记录微通道中的流动形态。

图1 测试设备示意

1.2 微通道反应器模型

实验中使用两种不同的微通道设备,两个微通道中挡板的大小不同。微通道长560 mm,厚30 mm。流体区域长540 mm,厚5 mm。挡板横向宽度为5 mm的微反应器称为M05;挡板横向宽度为10 mm的微反应器被称为M10。

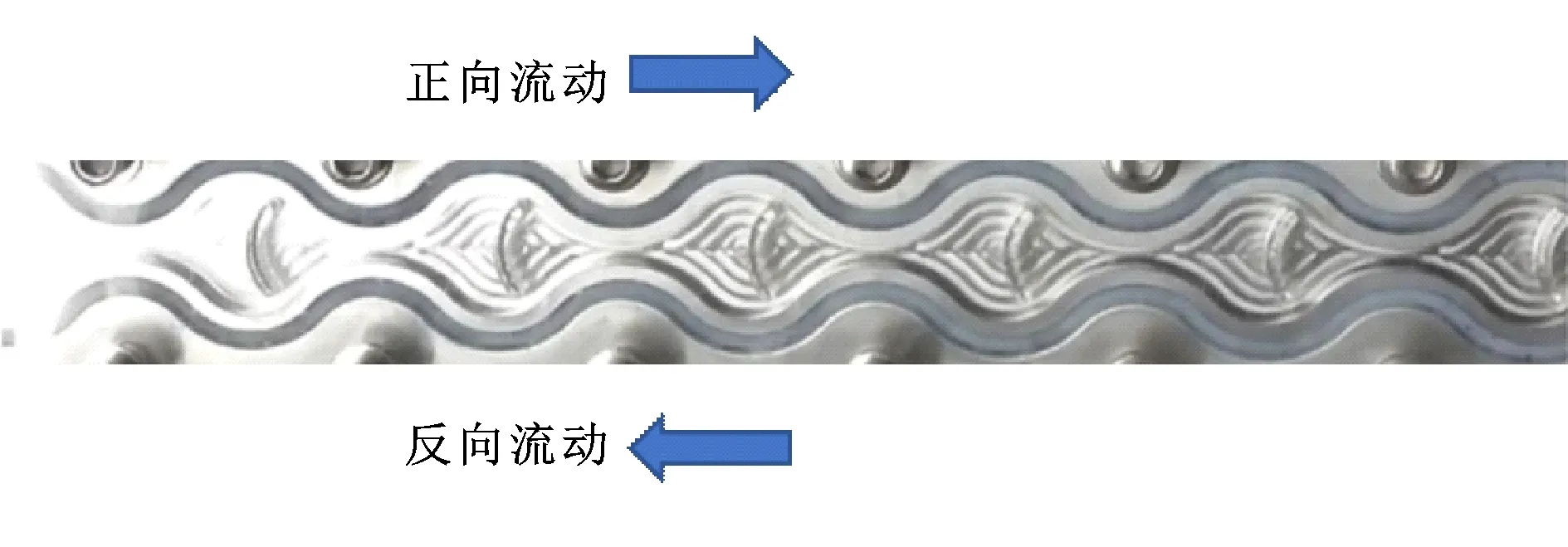

研究中流向条件设为正向和反向,以确定微反应器中两个相反的流动方向。 如图2所示,当流动冲击块的凸面时,流向被称为正向流动,当流动冲击块的凹面时,被称为反向流动。

图2 正向和反向流动示意

2 圆形微通道多相流流动形态实验研究

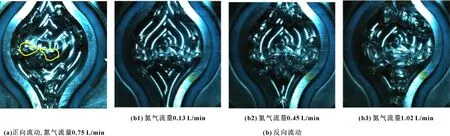

不同挡板朝向对流动特性的影响如图3所示。可知:在正向流动工况中,来流冲击挡板凸面,挡板仅改变气泡流动路径,气泡快速随着凸面挡板外沿流向下游,产生少量的聚并和分离;在反向流动工况中,来流冲击挡板凹面,挡板前方聚集有大量气泡,气泡彼此冲击并在挡板处变形。

由图3可知:当改变氮气流量,从0.13 L/min增加到1.02 L/min时,随着流量增加,气泡会从单个小气泡状态逐渐增大,并在挡板处产生气泡的聚并和分离,流量越大时挡板处气泡的聚并分离现象越严重,气液两相流在此处产生了较为剧烈的混搅现象。

图3 不同挡板朝向对流动特性的影响(水流量为0.167 L/min)

如图3所示,在垂直放置反向流动中,随着气体流量的增加,气泡的撞击、挤压和变形变得更加剧烈。由于气泡撞击挡板的凹面,凹面内部会对气泡产生滞留作用,气泡会在此产生更大的聚集,并在挡板侧面的流道处产生分裂。

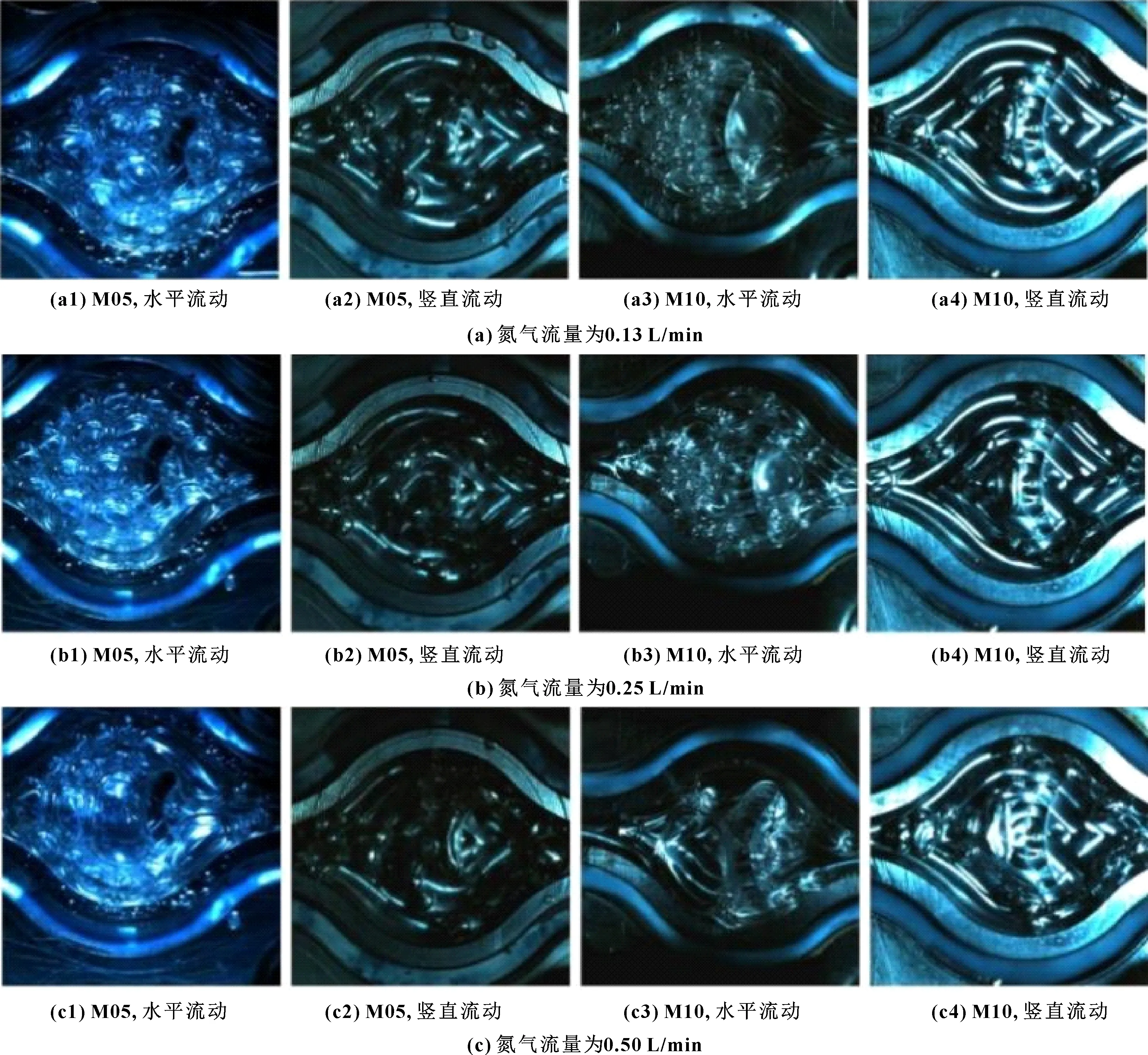

图4所示为水流流量为10 L/h,氮气流量为0.13、0.25和0.5 L/min时,M05和M10中的流动形态。两列Horizontal中重力垂直于流动方向,两列Vertical中流动方向逆向于重力方向;挡板后面都存在一个停滞区。水平和垂直放置微反应器停滞区域的差异:水平放置的停滞区域由气泡组成,垂直放置的停滞区域主要是水流集聚区。

图4 重力对流动形态影响

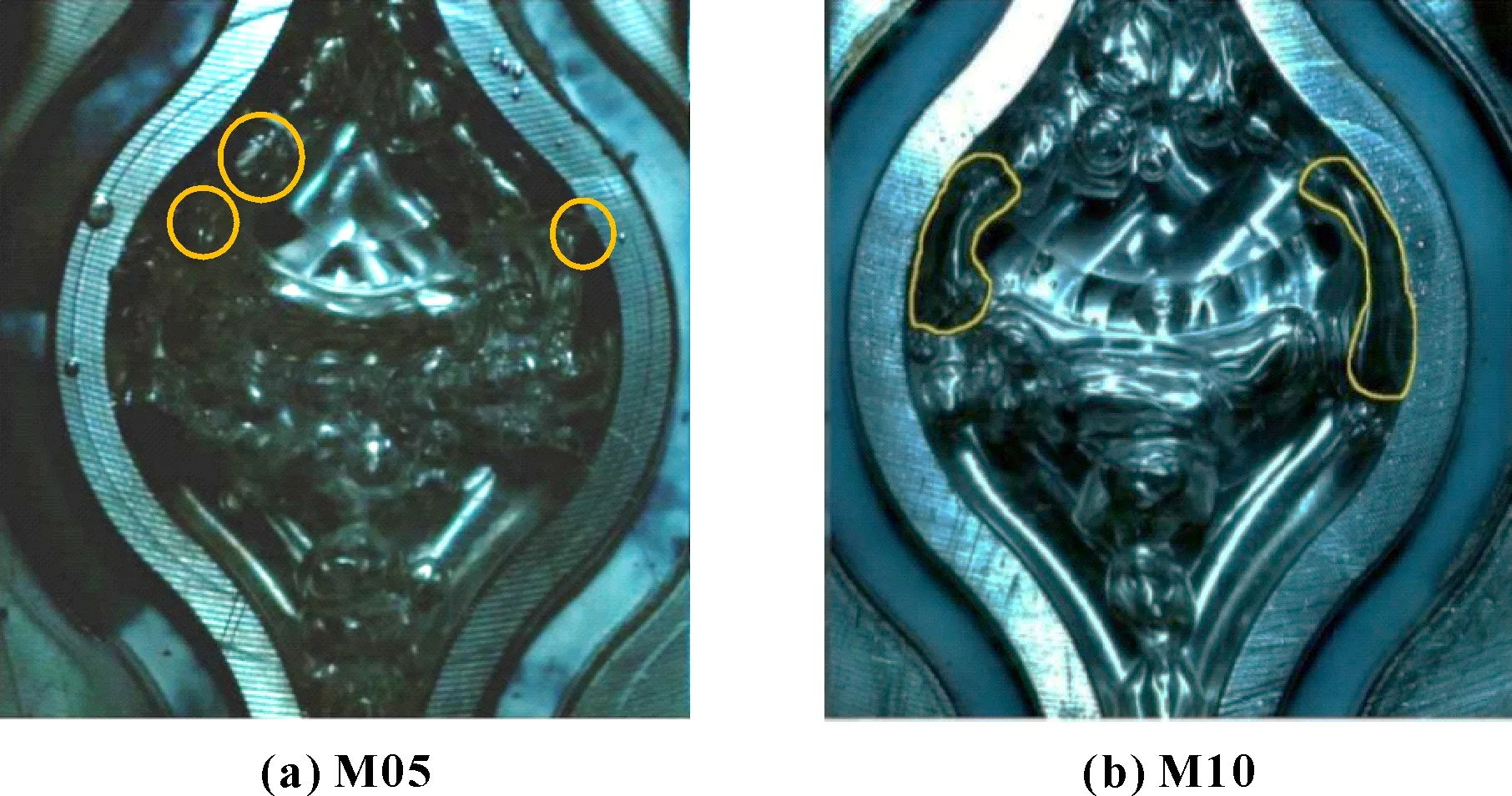

M05和M10竖直流动工况如图5所示。气液多相流由下方流向上方,氮气流量1.02 L/min。在M05中,气泡很容易地穿过挡板与反应器腔壁之间间隙,并且变形很小,气泡仍呈现为球形状态;在M10中,气泡穿过间隙较为困难并且变形量很大。

图5 气泡分别穿过M05、M10的挡板两侧缝隙

3 圆形微通道多相流数值模拟研究

微通道的多相流流动存在较强的剪切流动特性,因此需要针对不同微通道反应器进行具体的数值仿真,得到内部流场结构。进一步研究微通道内流动的具体状态,并提出一整套适用于计算复杂通道内部气液两相流运动情况的方法。

3.1 数值计算模型选择

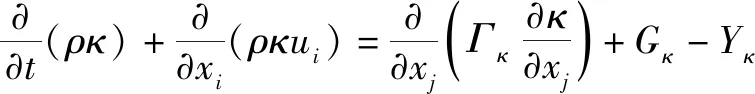

剪切应力输运模型(Shear Stress Transport)简称为SST-模型,其控制方程为

(1)

(2)

式中:表示由于速度梯度引起的湍动能源项;和表示和的对流项;和表示由于湍流引起的和的有效扩散项;SST-模型相较于标准-模型多了一组交叉对流项,这使得湍流黏度中考虑了剪切应力的传播。SST-模型结合了-模型在近壁区计算的优势和-模型在远壁面区域计算的优势,可以通过将它们全部乘以混合函数然后再相加来获得该模型。Y形反应器几何结构复杂,通道尺寸不固定,SST-优良的几何适应性可以在复杂几何结构中得到较为精确的湍流计算结果。

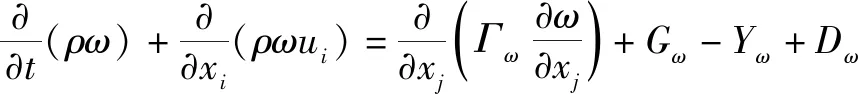

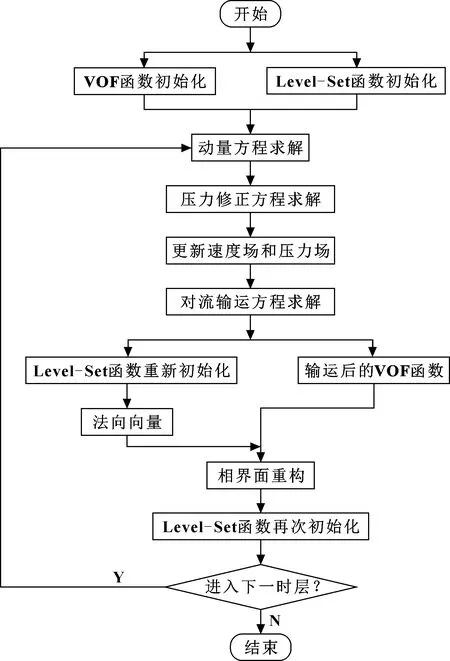

多相流模型采用CLSVOF模型,该方法结合了VOF方法与Level-Set边界计算,在计算不可压缩的多相流体时,可以精确捕捉相间界面。传统Level-Set模型通过求解网格到界面的距离来判断该位置的相。计算相界面精准,但多次迭代后质量可能不守恒。

(3)

其中:[,()]为从网格的中心到相界面()的距离函数。

采用VOF模型计算函数,利用物理性质求解计算域的两相分布,时刻满足质量守恒,但在曲率较大、变化剧烈的网格处会出现精度下降和计算发散问题。

(4)

式中:为单元中流体体积;为单元体积;=1时为副相,=0时为主相。

CLSVOF方法所有流体共享速度场、湍流场等。在均质多相流中,所有流体以及温度和湍流等相关领域共享一个共同的流场。这允许对多流体模型进行一些简化,形成均质模型,并用Level-Set方程控制界面计算,保证VOF模型计算结果的真实准确。CLSVOF方法是较为精确的多相流计算模型,其计算过程如图6所示。

图6 CLSVOF计算流程

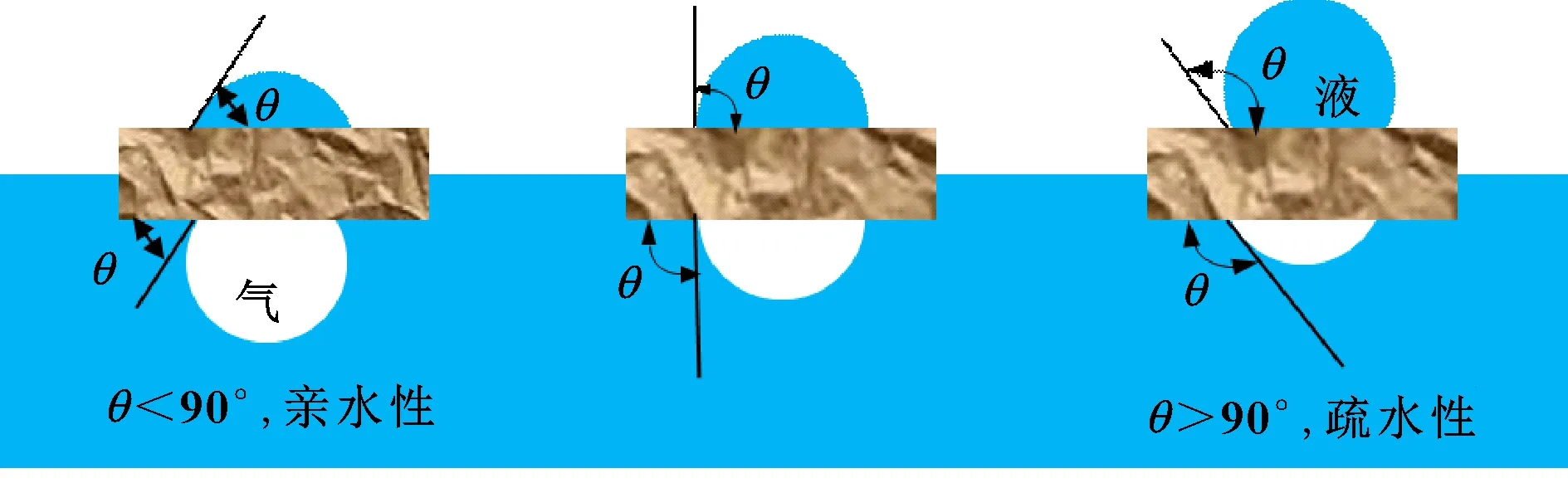

如图7所示,不同润湿性对材料表面气液两相流形态有较大影响,因此应考虑壁面材料的表面润湿性对多相流流态的影响。壁面三相接触角计算公式为

图7 壁面接触角

(5)

式中:、、分别代表气固、液固和气液相界面的自由能。经计算,文中表面张力与表面润湿性共同影响下水、氮气、铝的三相接触角为36°。

3.2 微通道内部气液流动结果与分析

通过计算复杂流道内部流场结构,可以得到气液两相流在流道内部的流动状态。为减弱入口效应对流动的冲击,结果取后两个反应腔的数值仿真结果。

图8所示为微通道内不同时刻气液分布,图中红色代表气相,蓝色代表液相,绿色为气液交界面。为0.02~0.021 s时,气泡流由喉部喷出,向挡板前侧运动;为0.022~0.023 s时,挡板左侧流道通过气泡,气泡发生形变同时分裂成为两个小气泡;为0.024~0.026 s时,气泡流流过挡板向下游流动,流速减慢,同时挡板后侧有一个相对较大的区域无气泡存在。由图8可知:随着气液流动从下向上的过程,气泡由喉部进入挡板前部的混合区域,由于流道变宽,流速变缓,气泡由圆形逐渐变扁形成细长形状气泡。细长形气泡在挡板侧部流道发生分裂,分裂出数个极小的微形气泡以及1~3个相对较大的气泡团;气泡流通过挡板后随着水流流动,微小气泡快速向上运动,较大的气泡则运动相对缓慢,并发生一定的气泡聚并现象。

图8 气液流动不同时刻形态(气液比)

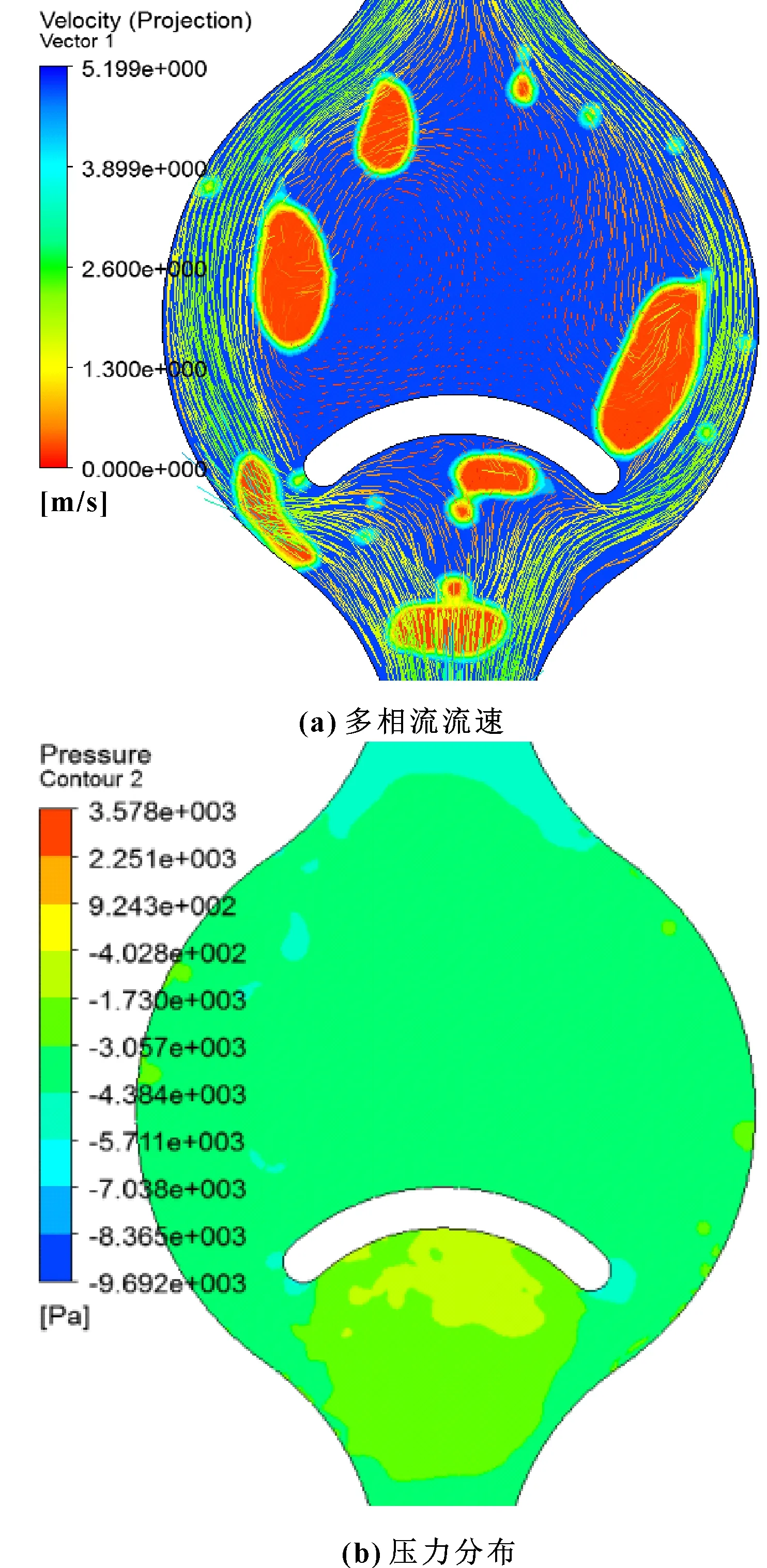

图9所示为压力、流线分布。由图9(a)可知:气泡流通过喉管后冲击挡板,挡板单侧区域存在中低速的混合区,平均为1 m/s;高速流体分为两股,顺着挡板两侧流道沿着反应腔侧壁高速流向下游,速度为2.5 m/s;挡板前侧中低速混合区域内存在漩涡,漩涡内气液混合效果较好,气液边界变形剧烈且发生气泡的变形和分裂、聚并现象;挡板侧面流道由于形成缩放管路,流速在挡板侧面达到最大3 m/s,且气泡发生拉长、分裂;在挡板后侧出现了低速流动区域,流动速度低于0.5 m/s,且存在漩涡并形成流动停滞区域。由图9(b)可知:压力最高的区域位于挡板前侧,气液两相流在挡板前侧速度低而压力高,气液交界面变化剧烈,挡板前后压差为1 327 Pa。

图9 压力、流线分布

4 结论

建立了复杂微通道内部全流场流动显示系统,该系统由高速摄影系统和介质通入系统两部分组成,实现了微通道内部气液两相流综合测量。开展了微通道气液多相流流动形态的实验研究,以圆形微通道为研究对象,对微通道内气液多相流非定常流动进行了系统的测量分析。结论如下:

(1)重力对微通道内部流动的影响:当重力垂直于流动方向时,会发生氮和水的分层现象,水相下沉、氮气上浮,其气液混合效果较差,内部剪切流动现象不明显;当重力与水流方向平行时,水气混合较好;

(2)结构对微通道内部流动的影响:当凹面面向流向(反向)时,气泡在挡板的前面相互撞击、互相挤压变形,产生了大量剪切流动现象;当凸面面向流向(正向)时,挡板只是改变了气泡的流动路径,剪切流动现象不明显;

(3)流量对微通道内部流动的影响:随着氮气流量的增加,气泡的尺寸、速度和体积分数增加,气泡数量增加,有助于增大气液混合效果。

对微通道内部多相流数值计算方法进行了研究。该方法包括基本控制方程、CLSVOF多相流模型、SST-湍流模型、壁面接触角控制等;增加了微通道内气液两相界面的数值模拟准确度,实现了对微通道内湍流流动的精准捕捉,可顾及复杂微通道流道内部不同区域的流动特性,综合考虑了湍流对化学反应传质过程的影响机制。结果表明:有挡板的复杂结构微通道加剧了流体剪切流动特性,形成了气泡的分离、汇聚、再分离过程,大大促进了气液两相流的混合效果。