锻造机器人金属橡胶关节阻尼设计及振动抑制

2022-09-15陈卫彬王丽丽孙宏伟邱贝贝袁明新

陈卫彬,王丽丽,孙宏伟,邱贝贝,袁明新

(1.中国船舶重工集团公司第七一六研究所,江苏连云港 222006;2.江苏科技大学冶金与材料工程学院,江苏张家港 215600;3.连云港杰瑞自动化有限公司,江苏连云港 222006)

0 前言

锻压机等锻造设备工作时的冲击振动会通过地基传递给锻造机器人,从而影响机器人的抓取精度和效率,增加废品率,因此设计锻造机器人时通常会考虑在柔性关节处增加隔振垫片以达到残余振动吸振效果。目前常用隔振垫片有橡胶、金属合金和复合材料等。但锻造车间环境恶劣,橡胶在高温下易分解,金属合金吸振能力差,复合材料较为昂贵且易被腐蚀。如何有效抑制残余振动并且不增加垫片更换成本是当前锻造机器人研究热点。为此,苏渤针对某航天装备冲击响应谱特点,设计了金属橡胶隔冲系统,通过更改密度大小,获得了最佳隔冲密度。ARIKOGLU针对平衡柔性结构因自身重力带来的振动响应,设计了一种黏弹性/复合材料夹层梁,该夹层梁减轻了柔性结构重力且有效降低了振动响应,但复合材料价格昂贵,增加了结构制造成本。谷勇霞等针对机械臂关节隔振问题,对合金钢、铝合金、碳纤维增强环氧树脂基复合材料的抑振速度及效果进行了研究,仿真结果表明:碳纤维增强环氧树脂基复合材料抑振效果最好,但该材料在高温条件下易分解且易腐蚀。丁钟宇针对叶片在外界载荷作用下易发生大位移和振动变形,采用形状记忆合金并对不同铺设角度、铺设顺序、碳纤维体积含量和载荷大小进行了测试,但是没有考虑各载荷之间的耦合作用。由以上研究可以看出:现有振动的被动抑制主要集中在吸振材料选取及其吸振特性研究上,且应用环境普遍理想,此类成果在高温等恶劣环境中并不具备适用性。因此进一步寻找适合耐高温、耐腐蚀且吸振好的隔振垫片是提高锻造机器人夹持精度和工作效率的关键。为此文中以金属橡胶材料为研究对象,首先通过冲击响应理论,开展了锻造机器人柔性臂的振动受力分析;然后分析了金属橡胶的减振特性;最后开展了不同金属丝丝径和状态下锻造机器人的振动抑制数值测试,从而确定最佳阻尼材料结构参数,实现振动抑制。

1 柔性机械臂振动受力分析

1.1 系统冲击响应理论

在锻造车间中,锻压机等锻造设备主要通过瞬时加速度脉冲冲击对锻件进行塑型,而该冲击也会同时传向锻造机器人。虽然绝大部分冲击会被地基隔振系统吸振,但也不可避免有少量传到机器人形成残余振动,从而成为影响机器人控制精度的重要因素之一。而在机器人关节中增加隔振垫片进行多余能量吸收,是目前被动抑制的最有效方式。因此根据机器人外加冲击形式进行响应分析,有助于金属橡胶关节阻尼的设计及隔振效果验证。

1.1.1 脉冲响应函数法

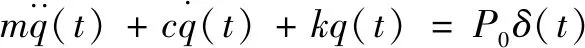

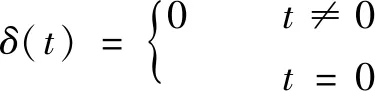

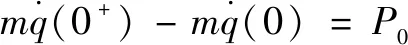

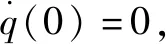

任意脉冲激励都可分解成为若干单位脉冲,通过求解各时刻的单位脉冲响应函数,再进行累加即可得到系统相应时刻的冲击响应。六自由度锻造机器人系统的动力学方程可以描述为

(1)

(2)

(3)

(4)

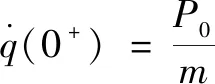

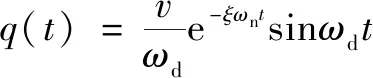

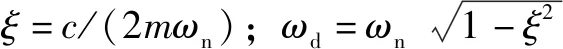

由上式可以看出,冲量为的载荷激励可以等效为一个大小为/的速度激励。小阻尼初始静止线性系统在速度激励下的响应公式为

(5)

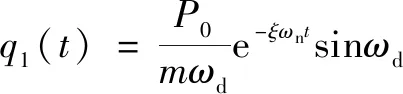

由式(4)和式(5)可以得到冲量为的激励响应为

(6)

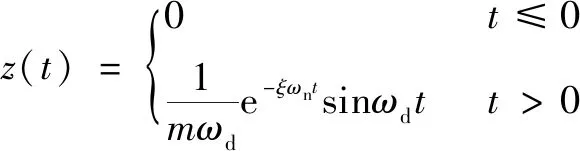

当=1时对应的响应为单位脉冲响应函数(),当<0时,()=0,因此()可以表示为

(7)

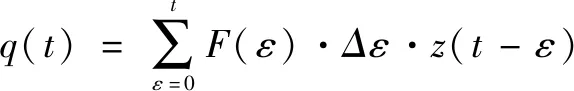

将任意激励()看作多个单位脉冲的组合,在任意时刻,对应的冲击力可表示为()·Δ·(-),()·Δ可看作冲量值,对从0到进行叠加,即可得到冲击激励在时刻的冲击响应():

(8)

当Δ→0,上式变换成积分形式:

(9)

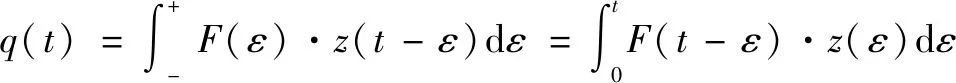

当<0时,()=0,式(7)中函数()是从0到的单位脉冲函数;当>时,(-)=0,因此可以将上式中的积分上下限扩展到负无穷和正无穷,即:

(10)

由卷积公式可得:

(11)

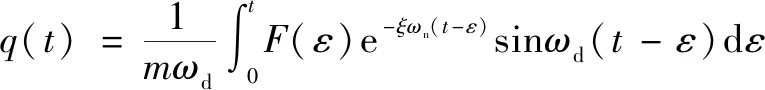

将公式(7)代入式(11)可得到任意激励响应:

(12)

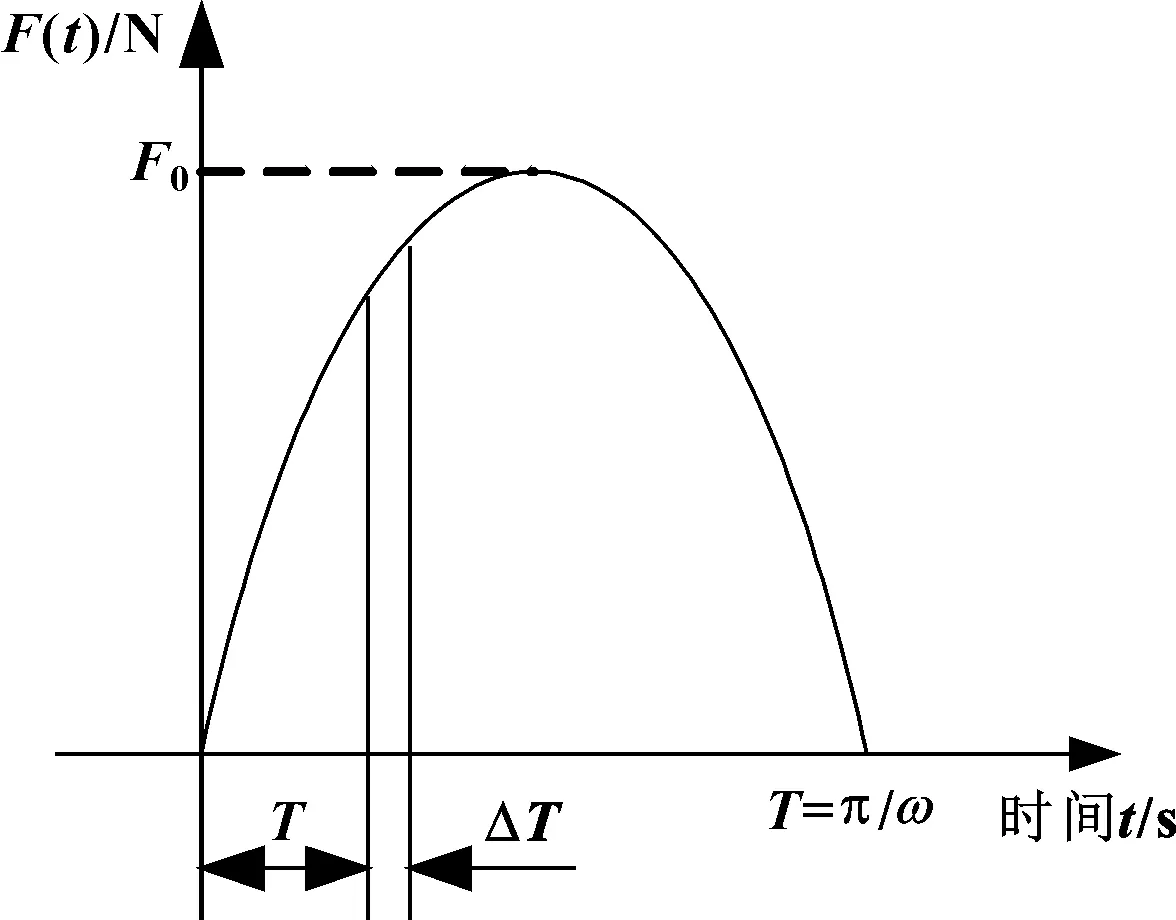

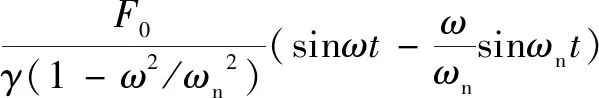

1.1.2 系统对半正弦脉冲的响应

锻压机等锻造设备对锻造机器人系统的冲击虽然是短暂间歇性的,但相比起理想脉冲,其每次击振时间要远长于脉冲宽度,在时域上体现为一半正弦波形,并定义其为半正弦脉冲载荷():

(13)

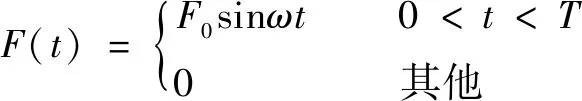

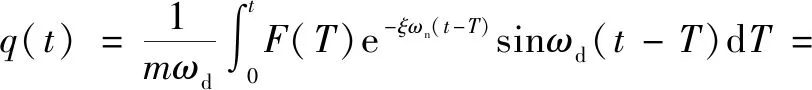

对半正弦脉冲载荷进行如图1所示的离散化。

图1 半正弦脉冲载荷示意

由于冲击作用时间短暂,因此阻尼耗能较少,式(12)则可简化为

(14)

式中:为激励峰值;为系统等效刚度。

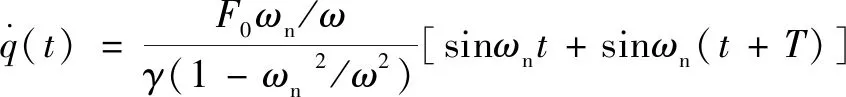

当时间0<<时,系统为初始静止状态的受迫振动,则响应()即为式(14)所示。对式(14)求导,并将=代入简化得:

(15)

对式(15)求二阶导数可以得到如下的受迫振动加速度响应:

(16)

1.2 柔性机械臂模型的建立

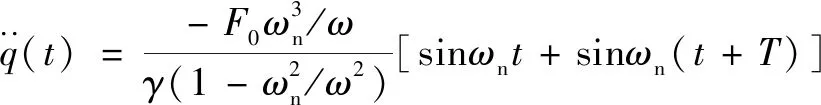

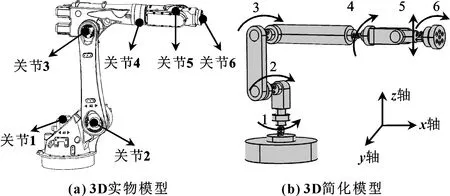

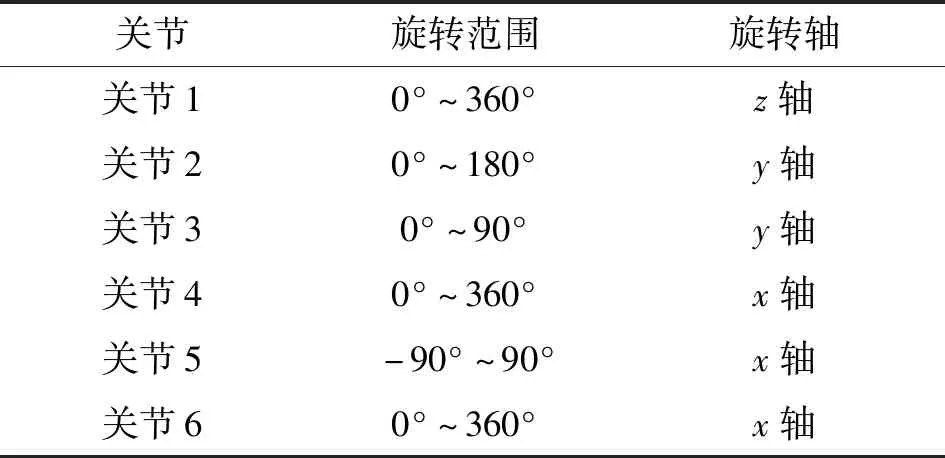

为了便于数值测试金属橡胶关节阻尼对锻造机器人残余振动抑制的有效性,首先要对锻造机器人的柔性臂进行物理建模。图2为六自由度锻造机器人的3D实物和简化模型,每个自由度有不同的旋转方向和旋转角度。

图2 锻造机器人模型

表1给出了图2(a)中六自由度锻造机器人各关节旋转范围和旋转轴。

采用SPSS19.0的统计学软件对数据进行分析处理,计量资料以均数±标准差(±s)表示,采用t检验,计数资料以率(%)表示,采用χ2检验,P<0.05为差异有统计学意义。

表1 锻造机器人各个关节的旋转范围和旋转轴

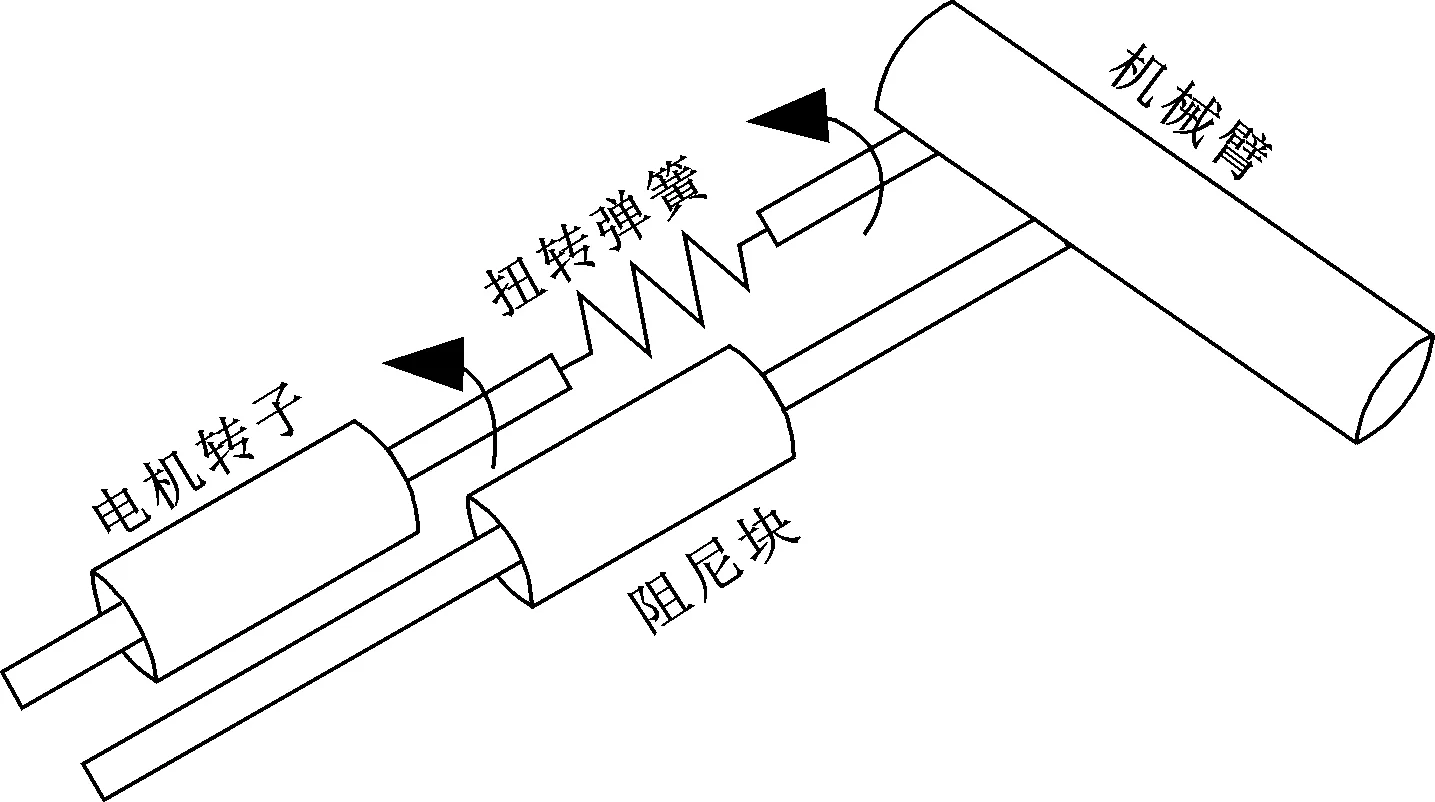

根据表1和图2(a),即可在COMSOL Multiphysics 5.4软件平台中建立锻造机器人简化模型,如图2(b)所示。根据SPONG提出的线性弹簧假设理论,同时考虑到机械臂存在大量刚-柔耦合,因此在简化模型中将关节简化为弹簧和阻尼的二阶弹性系统,如图3所示。

图3 关节简化模型

图中简化关节由电机转子、扭转弹簧和阻尼块组成,在COMSOL平台内可通过对弹簧和阻尼块的设置来达到柔性关节效果。

2 金属橡胶减振特性分析

为了能将残余振动中的能量耗散成其他能量,从而达到抑制残余振动目的,通常会借助黏附阻尼材料进行吸振。但常用橡胶阻尼材料等无法适应锻造环境中的高温、油污等,为此文中将具有强吸振性能、耐高温和耐腐蚀的金属橡胶作为锻造机器人关节阻尼设计介质。

2.1 金属橡胶特性

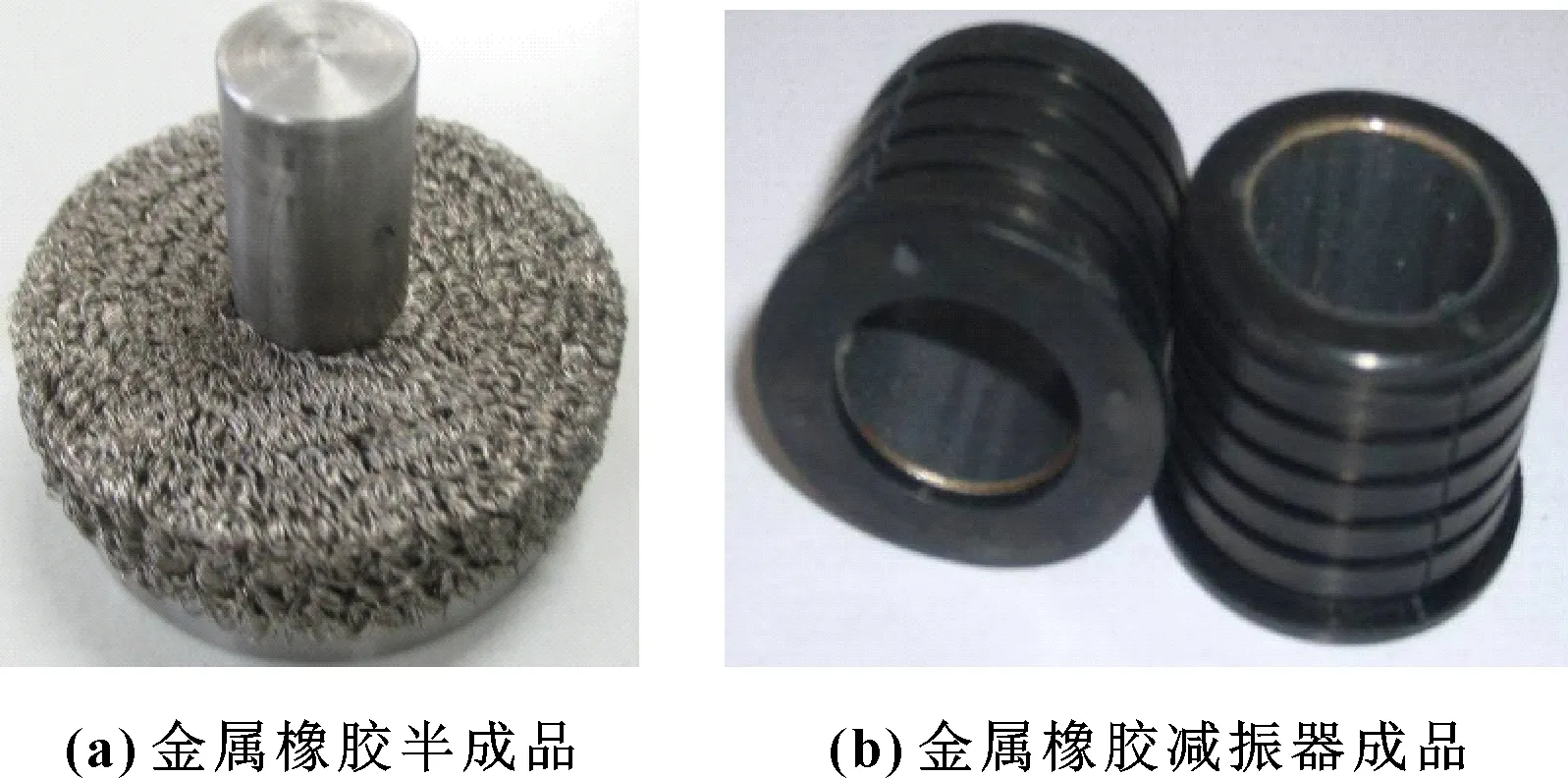

常用金属橡胶材料为直径0.05~0.3 mm的不锈钢丝,主要通过冷冲压方式将拉伸和螺旋状态的金属压制成型。成型金属橡胶具有很强弹性且内部呈多孔状态,在冲击力作用下可压缩2~3倍且很快能恢复原状,具有较强的吸振能力;而金属橡胶在油污环境中使用不会被腐蚀,也不会发生结构上或化学上的降解。此外,金属橡胶结构十分稳定,能在644 K的高温下工作,不会燃烧,非常适合锻造机器人环境的应用。图4为金属橡胶半成品和成型金属橡胶减振器。由图4(a)可以看出:金属橡胶试件是将金属丝按序排列在模具中,并通过冲压而成,具有缓冲吸振功能。图4(b)中成品外观与普通橡胶减振器无异,在隔振同时也能耐高温、腐蚀和油污。

图4 金属橡胶

2.2 金属橡胶的静态力学模型

金属橡胶的力学特性很复杂,探究其力学模型是设计金属橡胶阻尼的基础。金属橡胶的力学性能可分为两大类,即描述金属橡胶迟滞特性的静态力学模型和描述金属橡胶力学性能频率依赖性的动态力学模型。文中从微观螺旋卷模型进行分析,给出金属橡胶的抑机制。

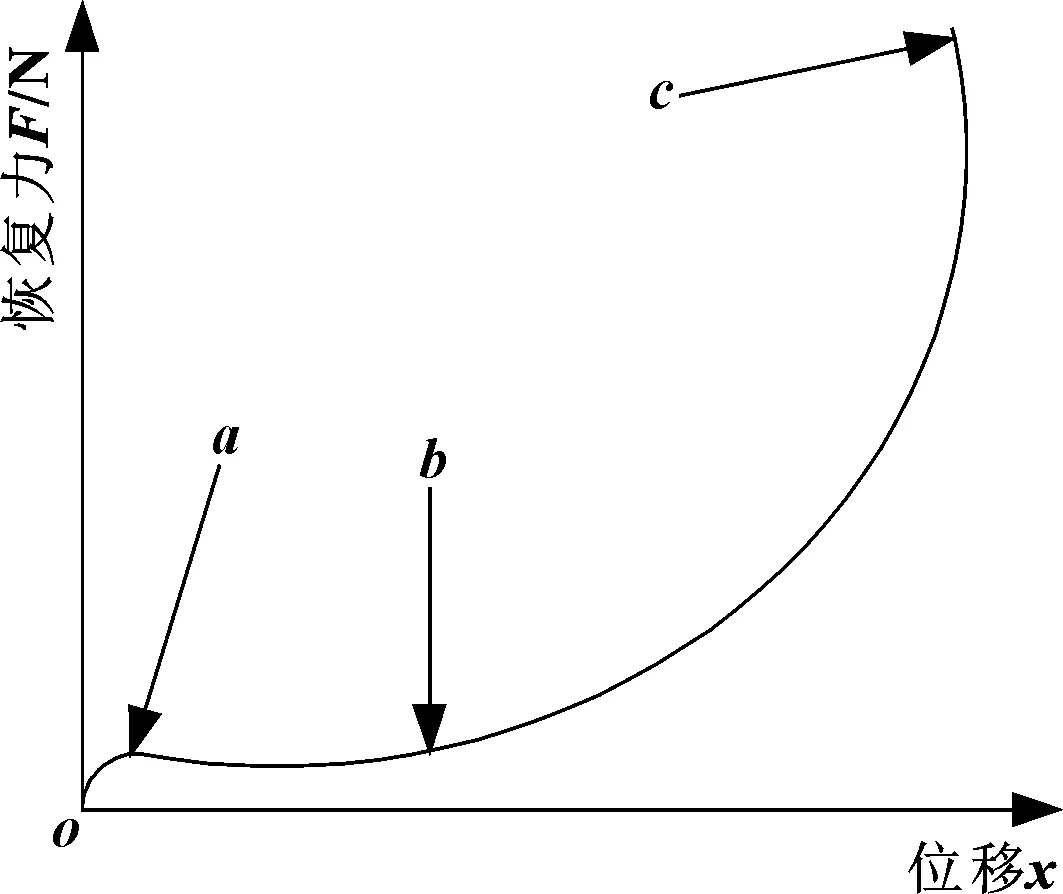

螺旋卷模型将成型金属橡胶内部看作是由许多相同属性的螺旋丝卷,通过每层并联、层层串联的方式组合在一起。当受到挤压时,螺旋丝卷之间相对滑动产生摩擦力。由于金属橡胶是经过冷冲压成型,在受到压缩力时,将会呈现出线性-软特性-硬特性的非线性变化的力学特点。如图5所示,金属橡胶受压缩过程的力学特征分为3个阶段:段是金属橡胶从自然状态下压缩,内部金属丝之间有较大空隙;随着压力增大,金属橡胶内部间隙越来越小,变形越来越明显,金属丝相互之间的滑移摩擦作为此时恢复力,从而导致金属橡胶承载能力下降,进而表现出如段所示的软特性;随着压力进一步增大,金属丝相互之间间隙会呈现出被挤压状态。而随着越来越多挤压元出现,金属橡胶承载能力会迅速增强,在宏观上表现为恢复力与变形位移呈指数形式增长,如段。由上述分析可以看出:金属橡胶的承载能力由微元弹簧承担,且随着金属橡胶丝径增大,微元弹簧刚度也会增大,微元弹簧相互之间滑移产生的干摩擦也将增大,进而对锻造机器人承受的残余振动能量起到阻尼作用。

图5 金属橡胶材料压缩力学曲线

3 锻造机器人振动抑制仿真研究

为了验证金属橡胶在锻造机器人残余振动抑制中的有效性,在基于COMSOL平台搭建的锻造机器人和金属橡胶的3D几何模型基础上,文中开展了4种金属橡胶直径的锻造机器人残余振动抑制测试,进而找出抑振效果最优的金属丝直径。

3.1 机器人几何模型建立

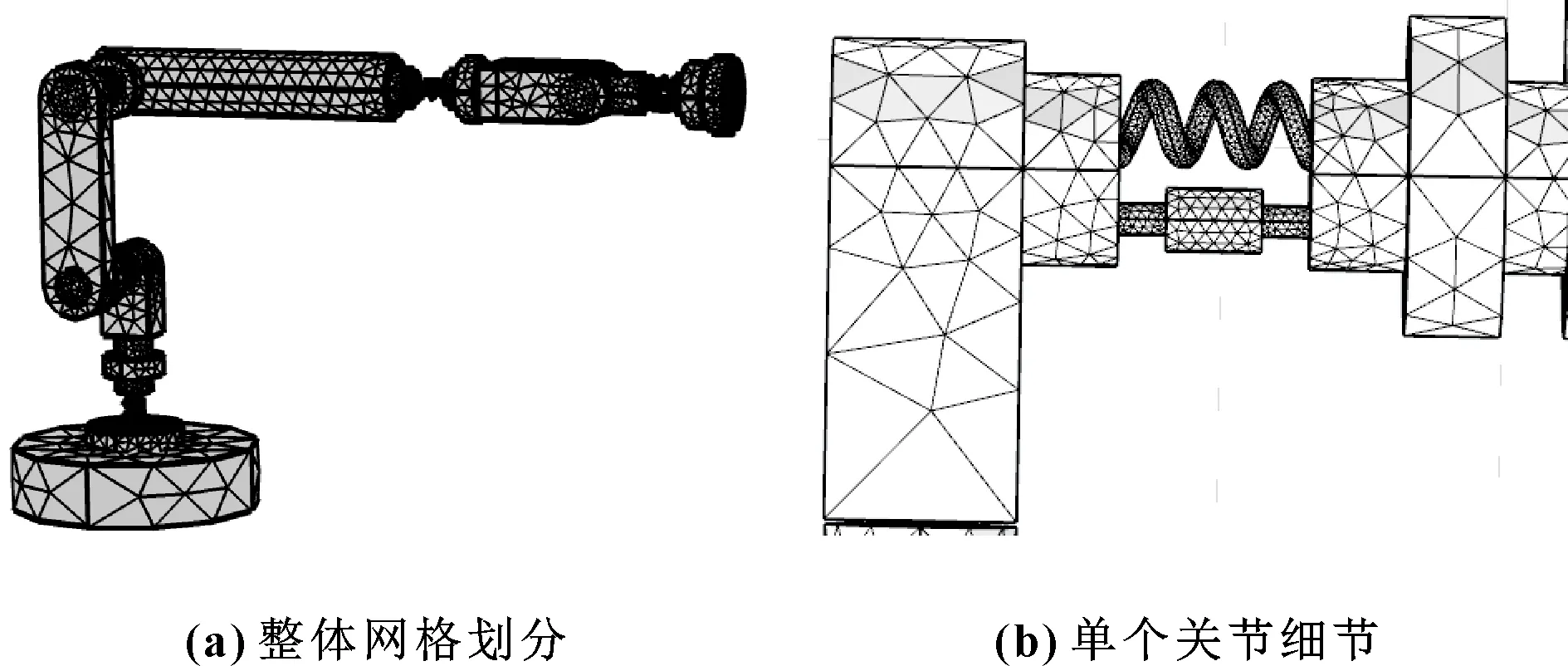

根据表2所示的锻造机器人关节质量和尺寸大小,将机器人柔性关节等效成弹簧和阻尼较小的阻尼块,从而在COMSOL平台中建立如图6所示的等效有限元模型。

表2 锻造机器人尺寸和质量大小

如图6所示:由于弹簧这些弯曲细小组件的存在,会产生较小的连接面和连接点,在划分时会产生错误。因此文中模型网格采用自由四面体网格划分,从而有效减少单元数目,且不会发生错误。

图6 锻造机器人有限元模型

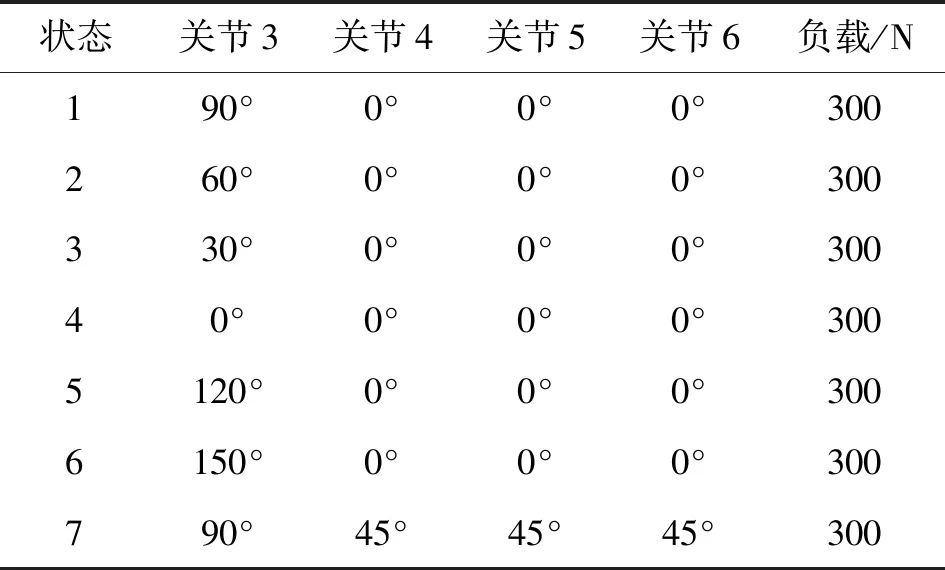

考虑到锻造机器人中关节1和2对机器人末端振动位移影响很小,而关节4、5、6为水平方向时造成的影响最大,从减少分析工作量角度出发,针对表3中7种重要状态进行外界载荷激励下的机器人末端位移分析。

表3 锻造机器人7种状态仿真试验分组

3.2 无金属橡胶的机器人末端位移测试

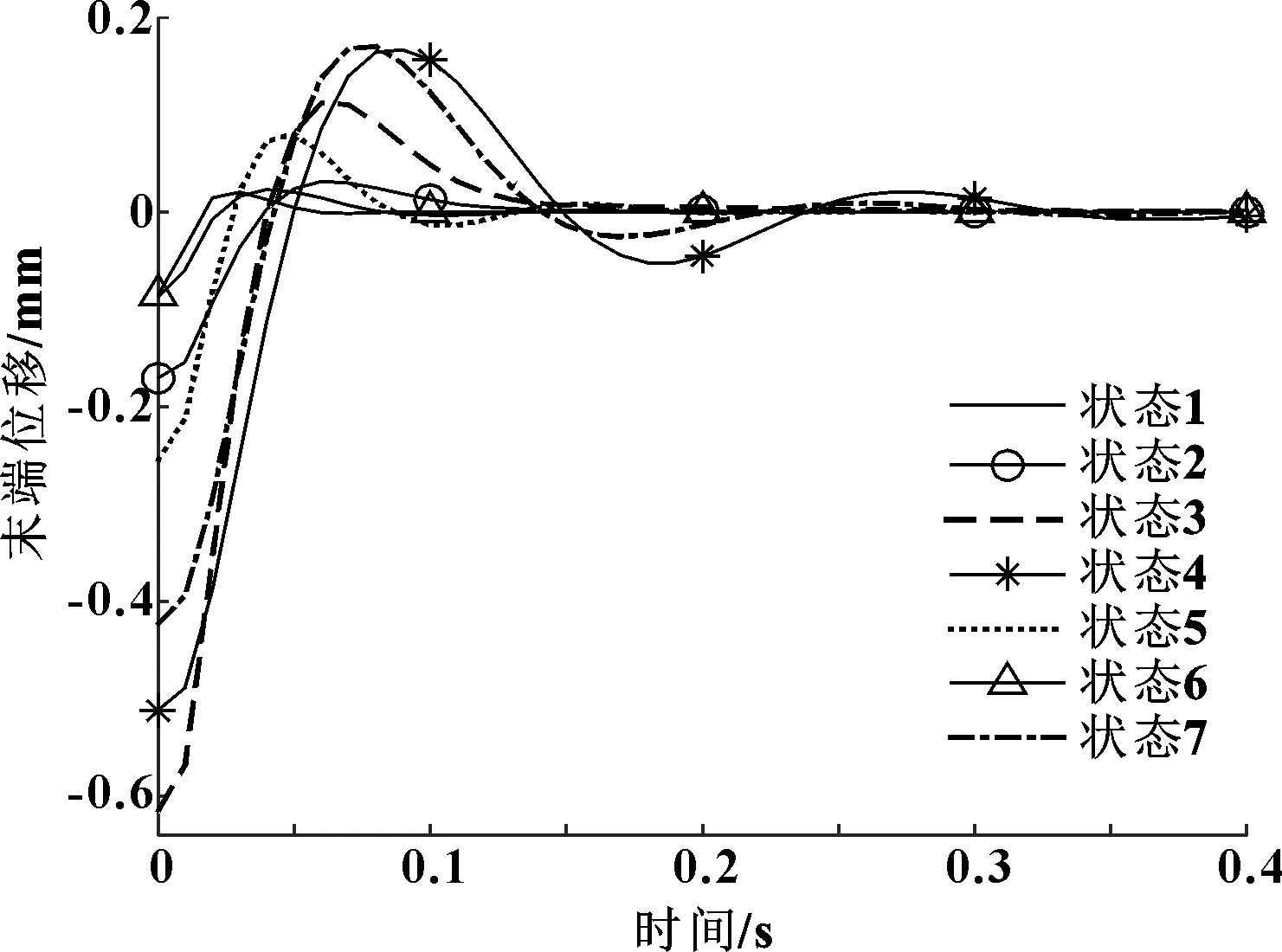

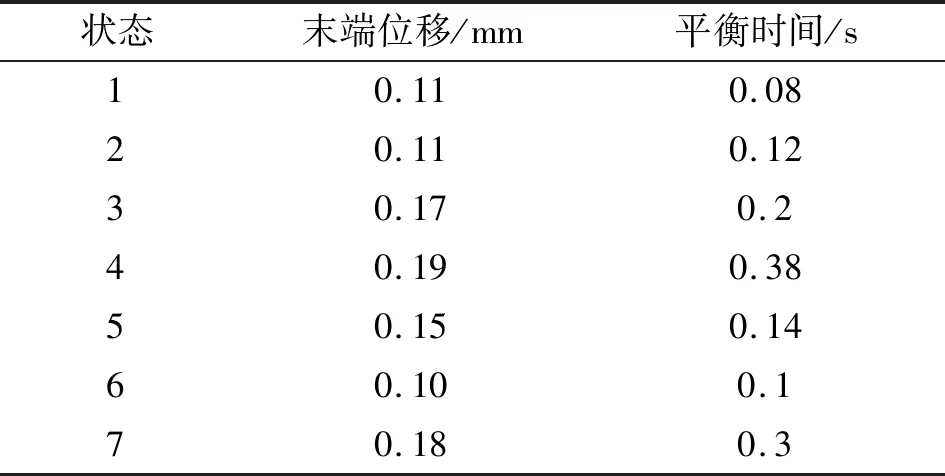

为了有效对比金属橡胶关节阻尼增加与否对机器人振动抑制的影响,首先针对表3给出的7种状态,在COMSOL试验平台中生成了宽度为5 ms、峰值为10的半正弦脉冲,并通过锻造机器人底座传递到各个关节。机器人的末端位移如图7所示。

图7 7种状态下末端位移响应

将图7中7种未加金属橡胶垫片的机器人末端位移整理到表4中。

表4 无金属橡胶垫片的机器人末端响应数据

由图7和表4可以看出:在7种状态下,机器人的末端位移均超过锻造机器人末端位移误差范围,其中极限状态4下的末端位移振幅最大为0.19 mm,平衡时间为0.38 s。由此可见锻压机产生的脉冲激励会对锻造机器人末端控制精度产生直接影响,因此开展机器人振动抑制非常重要。

3.3 机器人金属橡胶隔振测试

针对脉冲激励的残余振动,主要通过添加金属橡胶进行关节阻尼设计来抑制。很显然金属丝径不同,垫片厚度和阻尼也不同,能否选择最优尺寸对于提高锻造机器人的振动抑制效果至关重要,为此文中通过数值模型的测试试验来选择。

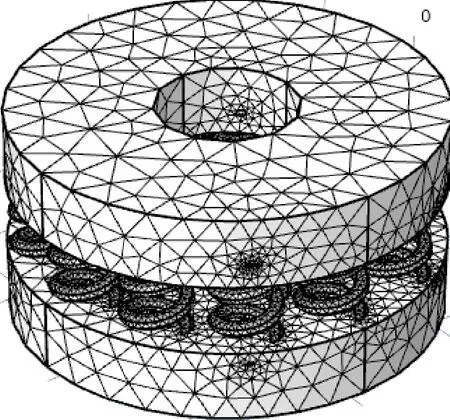

3.3.1 金属橡胶几何模型

在COMSOL试验平台中建立如图8所示的金属橡胶模型。可见:金属橡胶内部金属丝按一定规则有序排列,丝径间的间隙起到吸振作用,将垫片放置于机械臂的柔性关节处,起到抑制振动的效果。

图8 金属橡胶有限元微观模型

3.3.2 机器人隔振末端响应测试

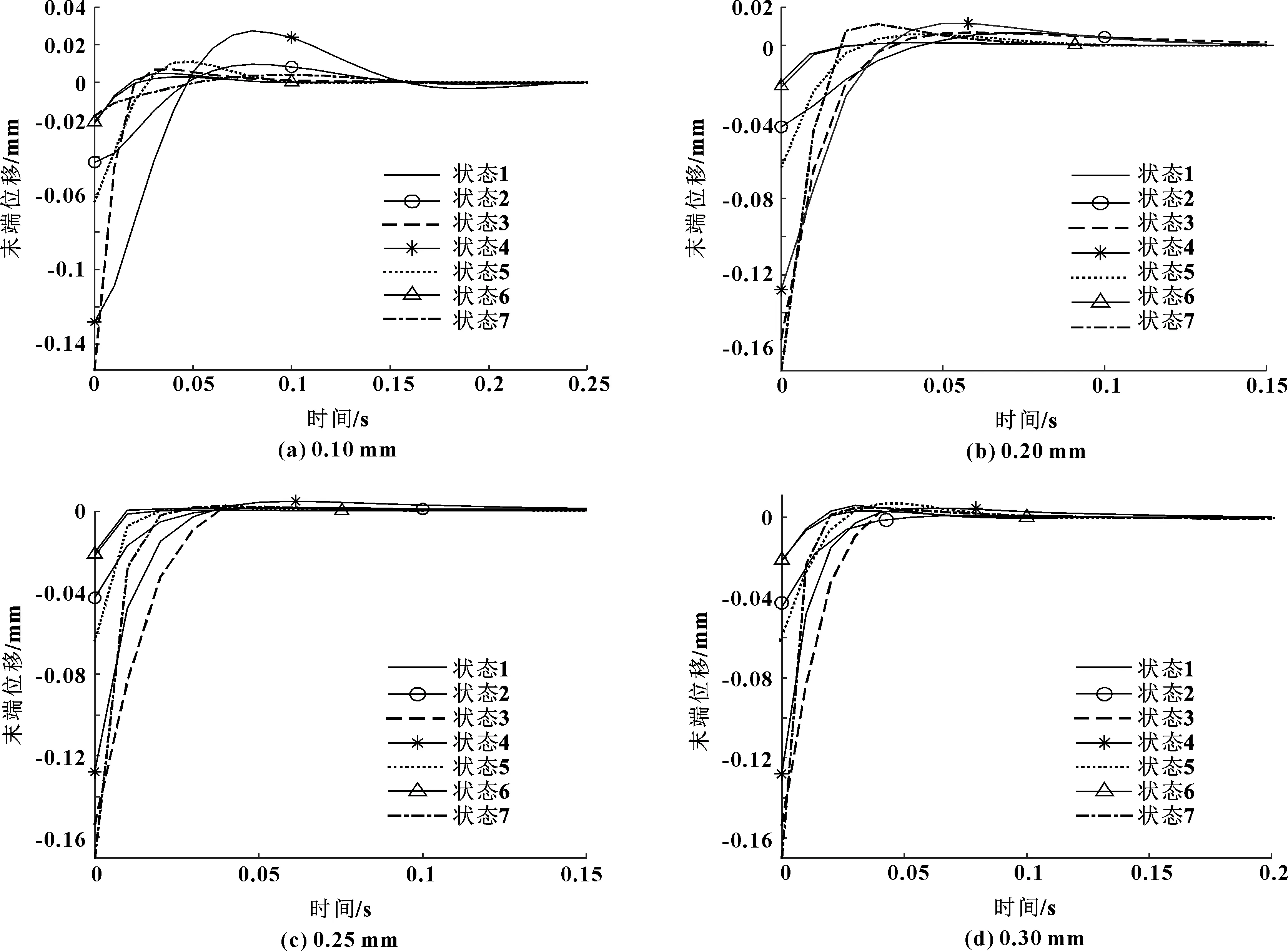

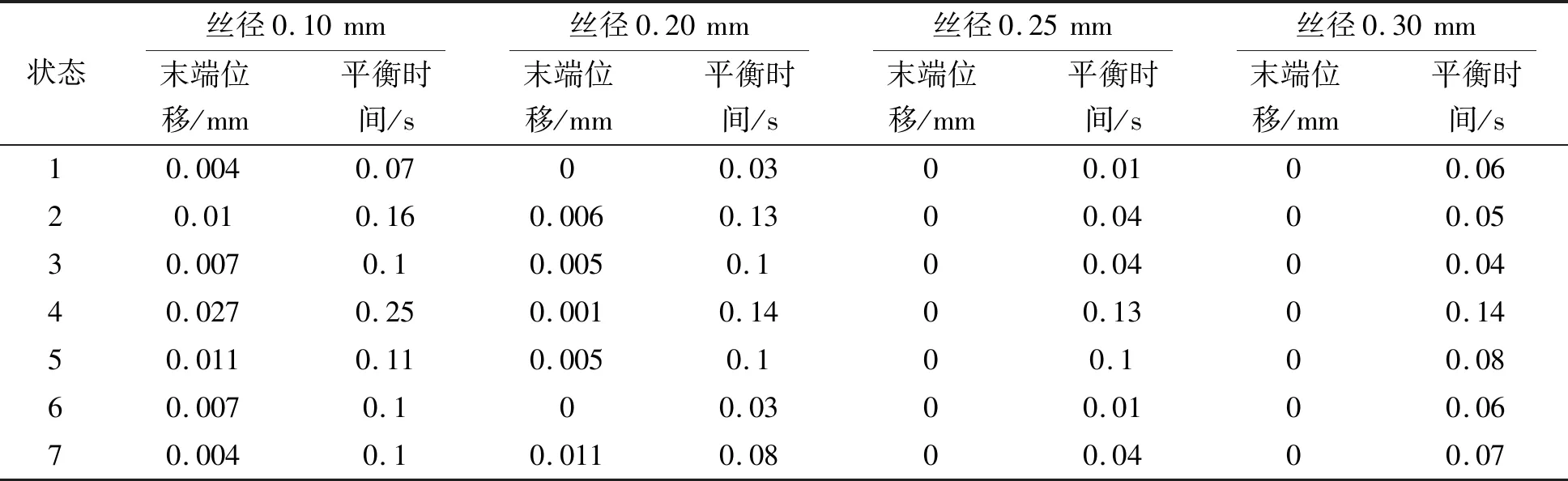

鉴于锻造机器人的恶劣工作环境,为了避免油污和粉尘等进入柔性关节造成腐蚀和磨损,金属橡胶垫片不宜太厚。为此文中针对4种常用金属丝径,即0.10、0.20、0.25和0.30 mm,分别在上述7种状态下,通过施加相同的半正弦脉冲激励进行机器人末端位移响应的数值测试,响应曲线如图9所示。

将图9中4种金属丝径在7种状态下的机器人末端位移响应数据整理到表5中。

结合图9和表5可以看出:随着金属丝直径越来越大,不同状态下的机器人振动位移都越来越小,而在极限状态4下,与无阻尼的机器人末端位移0.19 mm相比,4种阻尼将末端位移减少到0.027、0.001、0、0 mm,分别降低了85.8%、99.5%、100%和100%,其主要原因是随着金属丝直径越来越大,丝与丝之间的间隙越来越密,而金属橡胶的阻尼增大,同时吸振能力也越来越强,当垫片厚度为0.25 mm和0.30 mm时都已经完成了吸振。此外,随着金属丝径的变大,机器人末端的平衡时间先变小再增大,且0.25 mm垫片厚度的平衡时间总体最小。当进一步增加垫片厚度,虽然仍然完全吸振,但因机器人关节柔性增加明显而造成了平衡时间开始增加,另外垫片厚度增加也会增大锻造环境中油污、粉尘等进入关节缝隙的风险。因此综合响应数值测试和防护比较,基于0.25 mm金属丝径进行金属橡胶关节设计能获得锻造机器人残余振动抑制的最佳效果。

图9 4种金属丝径下机器人末端位移响应

表5 4种金属丝径的机器人末端响应数据

4 结束语

自动化锻造环境中锻压机所产生的冲击,不可避免地会通过地基给锻造机器人造成残余振动,进而影响机器人的夹持精度和效率。为了有效抑制振动,文中设计了金属橡胶关节阻尼,通过数值测试结果可以得出如下结论:

(1)锻压机的瞬时加速度冲击,可以根据冲击响应理论设计成半正弦脉冲激励,从而有助于对金属橡胶关节的锻造机器人进行锻压机冲击下响应的数值测试;

(2)通过将机器人柔性关节等效成弹簧和阻尼较小的阻尼块,并根据金属丝的排列规则,可以基于COMSOL平台建立含有金属橡胶关节阻尼的锻造机器人有效有限元模型;

(3)不同金属丝径及不同状态下的机器人末端响应数值测试表明:丝径增加有助于增强机器人的吸振能力,但过大丝径也会增加平衡时间,选择0.25 mm的丝径会获得相对最优的抑振效果。