织物型自润滑衬垫粘接工艺及质量控制

2022-09-14周碧武

李 博,周碧武

(1.中航飞机起落架有限责任公司,陕西汉中 723200;2.汉中万利航空装备制造有限公司,陕西汉中 723200)

自润滑关节轴承因结构紧凑,承载能力高,寿命 长,免维护等特点,被广泛应用于工程机械、航空设备、军工装备等领域[1-3],其自润滑层粘接于外圈内球面,材料品种较多,其中织物自润滑衬垫材料最为常见[4-6]。织物自润滑衬垫是将聚四氟乙烯(PTFE)纤维与芳纶(Kevlar)、碳纤维等多种复合材料共同编织而成的,该衬垫以摩擦系数极小的PTFE纤维作为与内圈外表面接触的工作面,可以有效地提高衬垫的摩擦磨损性能;以粘接性能较强的芳纶纤维和碳纤维等材料作为与外圈内表面接触的粘接面,可以有效地提高衬垫的粘接性能[7-9]。目前,国内外关于自润滑构件的研究主要集中在如何提高其摩擦磨损性能方面,而对衬垫粘接工艺及质量研究较少[10]。本研究结合公司产品加工的实际,介绍了一种PTFE织物衬垫的粘接工艺,并就如何更好保证转筒类零件的粘接质量提出了完整的控制要求,有一定的借鉴意义。

1 工艺试验

1.1 工艺流程

基材为国产A-100钢,其化学成分(以质量分数计)为:C 0.24%,Co 13.82%,Ni 11.50%,Cr 3.01%,

Mo 1.29%,Si 0.01%,Mn 0.01%,Al 0.01%,Ti 0.01%,非金属元素≤0.0068%,Fe余量。

工艺1:粘接前的准备→清洗→粘接→工装固定→固化→拆卸→检验

工艺2:在清洗与粘接工序之间增加吹砂工序,其余与工艺1相同。

1.1.1 粘接前准备

检查零件基体尺寸是否符合要求;胶粘剂是否在有效期内;工装夹具是否齐全;烘箱是否完好等。

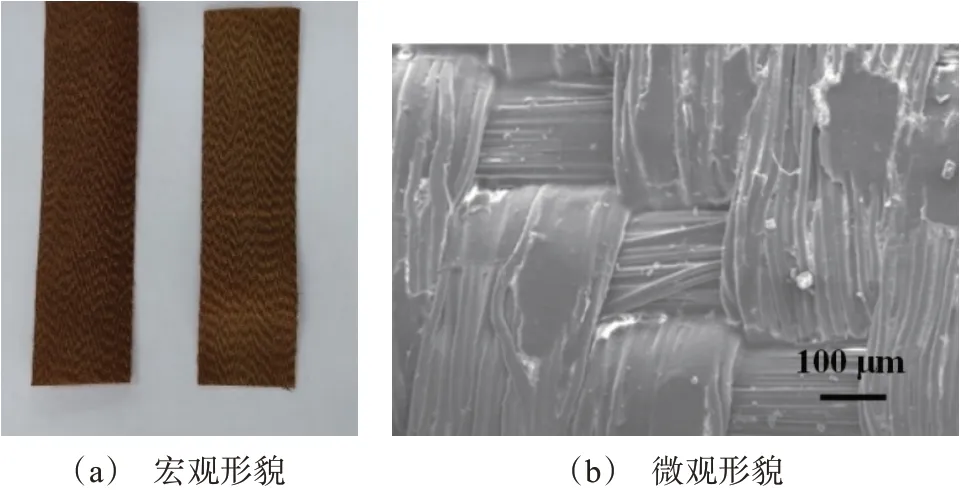

用剪刀将自润滑衬垫材料沿径向裁切成所需要的形状和尺寸(如图1所示)。

图1 衬垫的宏观和微观形貌Fig.1 Macro and micro morphology of the liner

1.1.2 清洗

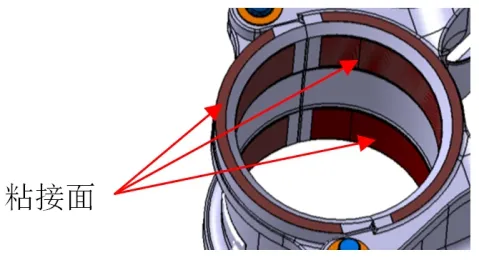

采用清洗布蘸取酒精擦拭的方式对粘接面进行清洗,最后用吹风机吹干,转筒粘接面见图2。

图2 转筒粘接面Fig.2 Bonding surface of rotating cylinder

1.1.3 吹砂

1)吹砂。采用直径d为100~150 μm的氧化铝,在风压为0.3~0.5 MPa,距离为200~300 mm的条件下干法吹砂10~15 s。为了保证粘接衬垫区域得到充分活化,吹砂面应为实际粘接面向外延伸2~3 mm,且不允许砂流停滞在一个地方。对不需要吹砂的表面采用专用保护工装进行保护。

2)粗糙度检查。采用量程为0~0.5 mm,精度为0.001 mm,型号为EDI10302的粗糙度仪,至少测试10点,取平均值[11]。转筒零件粘接面粗糙度Ra应为2.0~4.0 μm。对于吹砂后粗糙度不合格的部位,允许采用240#砂纸进行打磨处理。使用的粗糙度仪见图3。

图3 粗糙度仪Fig.3 Roughness tester

1.1.4 粘接

以富含PTFE的一面为摩擦面,另一面作为粘接面。在金属基体及剪切好的自润滑衬垫粘接面均匀涂敷粘接剂,在不超过40 °C的条件下烘烤至半干,将二者贴合在一起并轻轻按压,检查是否移位,移位时应立即纠正。

1.1.5 工装固定

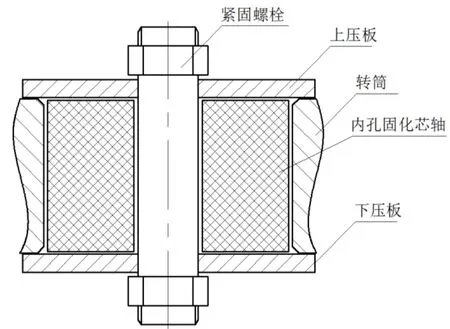

将内孔固化芯轴装入粘接后的转筒内孔,用上压板、下压板工装固定粘接端面,用紧固螺栓进行固定。转筒固化胀紧压贴装夹,见图4。

图4 转筒固化胀紧压贴装夹Fig.4 Rotary drum curing expansion pressing and mount‐ing clamp

1.1.6 固化

将用夹具固定好粘接面的转筒放入烘箱中,以3~5℃/min的升温速率升至175±3℃,保温3~3.5 h,然后自然冷却至室温。

1.1.7 拆卸

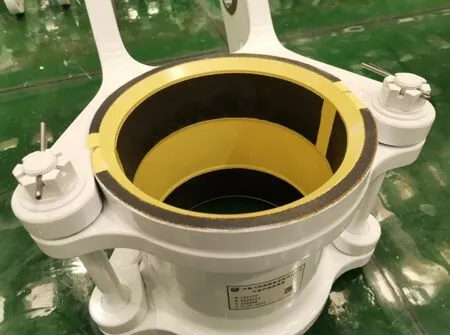

拆卸工装,注意防止磕碰粘接面。必要时,对固化后的零件进行边缘倒角等修整。完成粘接的转筒见图5。

图5 粘接后的转筒Fig.5 The rotor after bonding

1.1.8 检验

进行外观及尺寸检验,合格后交付。

1.2 衬垫粘接性能检测要求

1.2.1 外观

粘接固化的衬垫表面不应有起泡、污染物嵌入夹杂等明显可见缺陷,衬垫边缘不应有直径大于1.5 mm的缺损和树脂剥落现象。

1.2.2 粘接强度

1)试样要求。材料为A-100钢,规格60 mm×20 mm×(2~4)mm,Ra≤0.8 μm,衬垫尺寸60 mm×20 mm;涂胶尺寸45 mm×20 mm,每组试验粘接5个试样,结果取平均值。

2)试验要求。采用AGS-X 5KN型电子万能试验机和自制的剥离夹具按GB/T 2790—1995的规定,在室温下进行粘接强度试验,剥离速度25~30 mm/min,有效剥离长度不小于40 mm,粘接强度大于0.5 N/mm为合格。平板粘接强度试验自制的剥离夹具分为上、下两部分,上夹具用来夹持试样基体,下夹具用来夹持衬垫,电子万能试验机见图6,剥离方式如图7所示。

图6 电子万能试验机Fig.6 Electronic universal testing machine

图7 平板粘接强度试验Fig.7 Plate bonding strength test

1.2.3 粘接完整性

在完成粘接强度试验的试样上进行粘接完整性检查,剥离后的金属试样基体表面满足90%以上的接触区紧密粘接为合格。

1.2.4 无载启动力矩

将粘接衬垫后的自润滑转筒与自制试验工装装配,并将一根末端带有紧固孔的螺杆穿过自润滑转筒耳柄上用于装配衬套的座孔,紧固孔的圆心与座孔的中心线应在同一直线上,然后将测力用固定拉力计与这个螺杆固定在一起,施加拉力使转筒绕轴旋转,每转动90°测试一次,4次中最大值作为该转筒无载启动力矩的测试值。力矩为不大于10 N·m,产品合格。

2 实验结果

2.1 试样实验结果

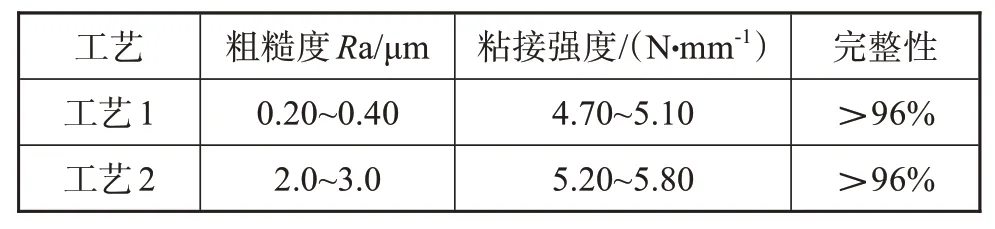

按工艺1和工艺2分别粘接5件试样,进行粘接强度和粘接完整性检查,结果表明,按工艺2粘接的试样粘接强度高于按工艺1粘接的试样14%。测试结果满足性能检测要求,数据见表2。

表1 不同工艺粘接的试样的性能测试Tab.1 Performance tests of samples bonded with different processes

2.2 转筒测试结果

基于试样的实验结果,确定采用工艺2的方法对转筒粘接自润滑衬垫。固化工艺两年来,共加工转筒零件76件,一次合格75件,一次合格率98.7%,一件衬垫局部脱落,进行了返修。其中无载启动力力矩测试值为5.2~7.0 N·m,全部合格。

3 质量控制要求

3.1 人员控制

对从事粘接工艺的操作人员和检验人员定期进行工艺标准、检测标准和操作要点等相关内容的培训,考核合格后,颁发具有一定时效性的岗位资格证,操作、检验人员应持证上岗。同时对操作、检验人员登记造册,注明岗位资格证编号、有效期等,确保实时掌握资格证有关信息,做好再培训及新证换发工作[12]。检测试验应由至少二名操作者共同进行,一人检测一人复核,确保操作程序的正确可靠。

3.2 设备和设施要求

1)烘箱应装温度自动控制、指示和报警装置,控温精度应满足±3℃的要求。设备、仪器及仪表应有合格标志,且处于检定有效期内。万能材料试验机测量精度为±1% F·S。内径千分尺、无载力矩测量测试仪测量精度为±0.01 mm。

2)检验平台上应衬有软垫且保持清洁并有足够的照明,即光照度不得低于300 Lx。

3)检测试验过程中所使用的计量器具应完好,且应有计量合格证,如无计量合格证或合格证超期不允许使用;检测中待检样件、已检样件、不合格样件必须分区放置且有明显标识。

3.3 材料要求

为满足转筒零件的自润滑设计要求,采用公司与国内某科研单位联合研制的专用衬垫材料及胶液进行粘接,材料及技术标准要求如下:

1)专用衬垫:PTFE织物型自润滑衬垫,技术标准Q/11AJ5007WL—2018。

2)胶粘剂:酚醛-缩醛胶粘剂,技术标准Q/11AJ5008WL—2018。

储存要求:无腐蚀介质的干燥、密闭环境中,衬垫储存温度为-55~85℃;胶粘剂储存温度为0~2℃下保存,有效期一年。

3.4 制造过程控制

3.4.1 工艺过程控制

1)严格按自润滑衬垫材料厚度协调粘接前零件基体尺寸,确保粘接后的尺寸符合工艺要求。注意衬垫的裁切方向,确保粘接性能最佳。庄彩虹[13]研究表明,不同裁切方向衬垫的粘贴完整性均达到100%,但粘接强度差异较大,径向裁切衬垫的粘接强度最高,明显优于其他方向。

2)吹砂到粘接的时间间隔不超过1 h及粘接面粗糙度Ra为2.0~4.0 μm时粘接质量最佳。

3)用玻璃棒把胶粘剂沿一个方向涂在零件表面,涂胶的过程中不能往复,速度不能太快。

4)胶粘剂的用量对粘接强度有重要的影响,是粘接工艺的一个关键控制参数。根据涂胶面积计算用量并用电子天平称量。涂胶之后一般需要晾置一段时间,晾置的时间、温度由胶粘剂的类型决定。本工艺采用的胶粘剂主要成分是改性酚醛树脂,涂敷后在室温下晾置10~30 min,且重复涂胶两次。

5)固化过程实际上是胶粘剂分子结构上的变化,所以固化参数主要依据粘接胶性质来确定。压力、时间、温度是固化过程中的三个重要参数,直接影响着衬垫的粘接效果,是衬垫获得良好粘接效果的关键。在固化过程中,施加一定的压力可以保证零件、衬垫、胶粘剂的紧密接合。固化过程分为升温、保温、降温三个阶段,升温和降温过程要缓慢,以减少因温度变化引起的内应力[8]。

6)对固化后零件的倒角、倒边等进行修整时,应坚持“少量多次”的修整原则,切勿单次修整量过大。在加工和安装过程中禁止使用切削油和切削液,应尽可能避免对固化后的自润滑表面进行二次加工,同时应避免使零件受油污、灰尘、水等污染,如装配中确需进行二次加工,可采用240#砂纸和800#砂纸进行表面修磨,且加工量不应超过0.025 mm。

7)自润滑转筒在粘接过程中,由于必须使用易燃且有毒性的有机溶剂,因此,操作时应远离火源,工作场所应采取有效的通风措施,工作人员应佩戴防毒面具。

8)衬垫为软质材料,机械外力会对其本身及界面结合产生很大的影响。因此,在自润滑转筒的制备、运输和存贮过程中,应加强对衬垫粘接区域的保护,避免机械干涉导致的衬垫剥落现象[11]。

3.4.2 试验过程控制

现场记录必须真实可靠;试验中发生的所有故障应及时确定发生故障的原因及处理方法,故障排除后方可继续进行试验,并填写故障报告单,如实记录故障排除过程,并给出故障的预防措施,避免同样的故障再次发生。

3.4.3 检验过程控制

1)外观。粘接固化的衬垫材料表面不应有起泡、污染物嵌入夹杂等明显可见缺陷,衬垫边缘不应有直径大于1.5 mm的缺损和树脂剥落现象。

2)每批转筒粘接均应带粘接完整性和粘接强度试样,试样测试合格,代表本批零件合格。

3)无载启动力矩。用于评价转筒的灵活性,是考核转筒粘接衬垫后的一项重要性能指标。

4)粘接衬垫后主要尺寸。内孔直径、孔两端距离符合工艺文件要求。

4 结语

采用吹砂的前处理方式对转筒零件粘接自润滑衬垫,既保证了粘接强度高于不吹砂的14%,又保证了粘接一次合格率达98%以上,故为首选工艺;粘接衬垫时沿径向裁切、彻底清洗、以富含PTFE的背面作为粘接面、使用专用工装固定和控制粘接的完整性、粘接强度及无载启动力矩等能较好地保证产品质量。