转筒干燥器抄板的数值模拟

2017-08-31韩祺祺

韩祺祺

中海油山东化学工程有限责任公司 济南 250101

转筒干燥器抄板的数值模拟

韩祺祺*

中海油山东化学工程有限责任公司 济南 250101

采用离散单元法研究转筒干燥器抄板形式及转筒转速对颗粒混合程度的影响。抄板形式和转筒干燥器转速在不同程度上影响颗粒的混合。相同转速下,转筒干燥器内设组合抄板时混合较优。

转筒干燥器 离散单元法 抄板

转筒干燥器主体为略带倾斜或水平的并能周期旋转的圆筒。湿颗粒物料在其一端加入,与通过转筒内的高温气体或热壁面有效地接触,从而使颗粒干燥。转筒干燥器是一种既受高温加热干燥物料又兼输送的设备,且其因运转可靠、操作弹性大,广泛应用在化工、食品、建材、冶金等行业。抄板是转筒干燥器的重要部件,其作用是将物料抄起来并使颗粒物料均匀地散布在整个筒体内。抄板将物料撒向热气流中,使热气流与物料充分接触,强化物料与热气流的热质交换,促进干燥过程的进行。抄板的形式及数量直接影响转筒干燥器的热效率和干燥强度。

近年来,离散单元法广泛地应用于颗粒运动的研究。该方法分析单颗粒的受力,并跟踪每个颗粒的运动轨迹,进而可以获得颗粒的运动信息。目前,文献中对转筒干燥器中颗粒混合特性的研究相对较少,而工业应用中需要获得转筒内部物料颗粒的分布情况和运动轨迹等,用于指导转筒干燥器的优化设计,改进提高干燥器性能。

本文采用离散单元法,对转筒干燥器内颗粒的运动过程进行数值模拟。计算中考虑了转筒内的每一个颗粒,并考虑每个颗粒的重力、颗粒间的碰撞力和摩擦力,建立数学模型;着重探讨滚筒转速、内部抄板形式这些关键参数对滚筒中颗粒混合的影响。

1 物理模型及求解

对于颗粒在转筒内运动,采用工程矢量力学、弹性力学及材料力学对转筒中的每个颗粒进行受力分析,考虑了颗粒间的碰撞力,颗粒与转筒壁、抄板的接触力,颗粒自身重力。在合力的作用下,某些颗粒会受到矩的作用而发生转动,比如当两个颗粒发生偏心碰撞,颗粒与转动的滚筒壁接触等情况。

1.1 颗粒间的碰撞

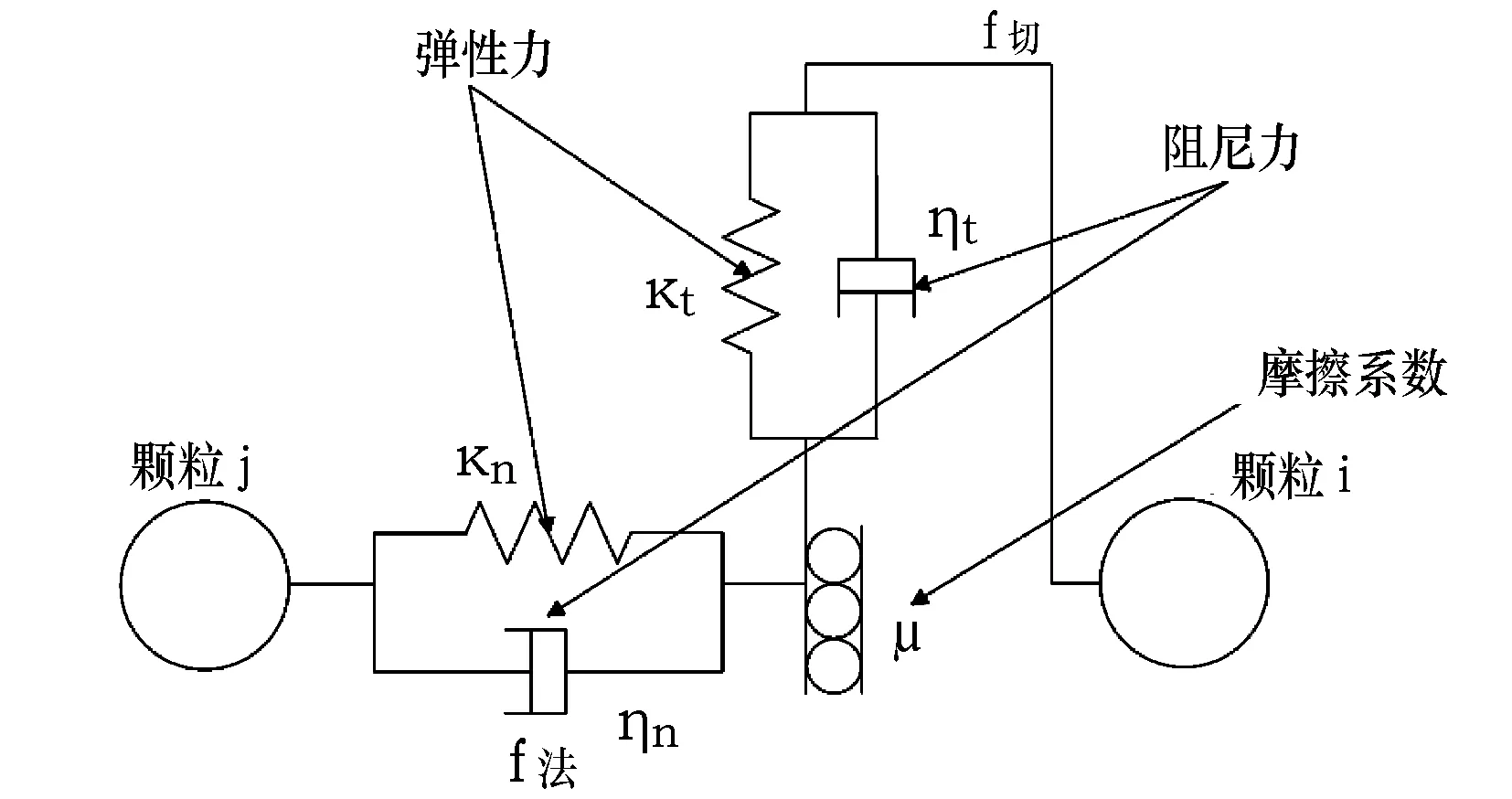

对于颗粒间相互作用的碰撞过程,采用Cundall和Strack[1]提出的离散单元法模型(DEM)。目前DEM在工业领域的应用逐渐成熟。这种方法能够获得所有颗粒的在任意时刻的位置、速度等信息,此方法已成为研究颗粒流动的重要工具。在DEM中,颗粒间的相互作用通过图1的力学系统[2]来模拟,接触力分解为弹性力和阻尼力。

图1 两颗粒接触力模型

设颗粒j作用于颗粒i上接触力的法向分量为fn,ij。则fn,ij为弹性力与阻尼力在法向上的投影和,即

fn,ij=κnδnnij+ηnvn,ij

式中, δn为法向力产生的颗粒位移;κn和ηn分别为法向上的刚性系数和阻尼系数;vn,ij为颗粒i相对于颗粒j在法向上的相对速度。

根据库仑摩擦定律,颗粒j作用于颗粒i上接触力的切向分量[3]:

式中,δt为切向力产生的颗粒位移;κt和ηt分别为切向上的刚性系数和阻尼系数;vt,ij为接触点在切向的相对速度,即滑移速度;μ为摩擦系数。

同一瞬时,颗粒i可能与多个颗粒发生碰撞。所以,作用于颗粒i上总的接触力与总的转矩:

1.2 颗粒与转筒壁碰撞

当颗粒质心距转筒壁的垂直距离小于颗粒半径时,则颗粒与转筒壁发生碰撞。碰撞时,将转筒边壁视为一个大“颗粒”, 此“颗粒”的速度为转筒壁的线速度v=ω·r,转动惯量为零。

1.3 颗粒与抄板碰撞

当颗粒质心距抄板的垂直距离小于颗粒半径时, 则颗粒与抄板发生碰撞。碰撞时,将抄板壁视为一个大“颗粒”, 此“颗粒”的速度为颗粒与抄板壁接触点的线速度v=ωr,转动惯量为零。

1.4 颗粒的运动

在任何时刻颗粒的运动方程可表示:

式中,kc为同一瞬时与颗粒i接触的颗粒数。

1.5 模型求解

本文采用LIGGGHTS®软件[4]进行模型求解。LIGGGHTS(LAMMPSImprovedforGeneralGranularandGranularHeatTransferSimulations)是一款开源的离散元方法的粒子模拟软件,主要应用于颗粒运动和颗粒传热模拟。 该软件基于分子动力学模拟软件LAMMPS开发,由于颗粒运动与分子运动的物理模型和算法类似,LAMMPS可以作为模拟颗粒运动的一个很好的平台。LIGGGHTS继承了LAMMPS模拟颗粒的所有功能,如编码结构的易读性,灵活的脚本语言,高效的并行计算等。同时,LIGGGHTS还可以从CAD导入和处理复杂的几何模型,对于移动的几何体可以采用动态网格等,其功能与EDEM具有一定相似性。

2 模拟计算及结果分析

2.1 模拟计算条件

表1给出了本文的数值计算条件。

表1 数值计算参数

2.2 抄板形式及转筒转速对混合效果的影响

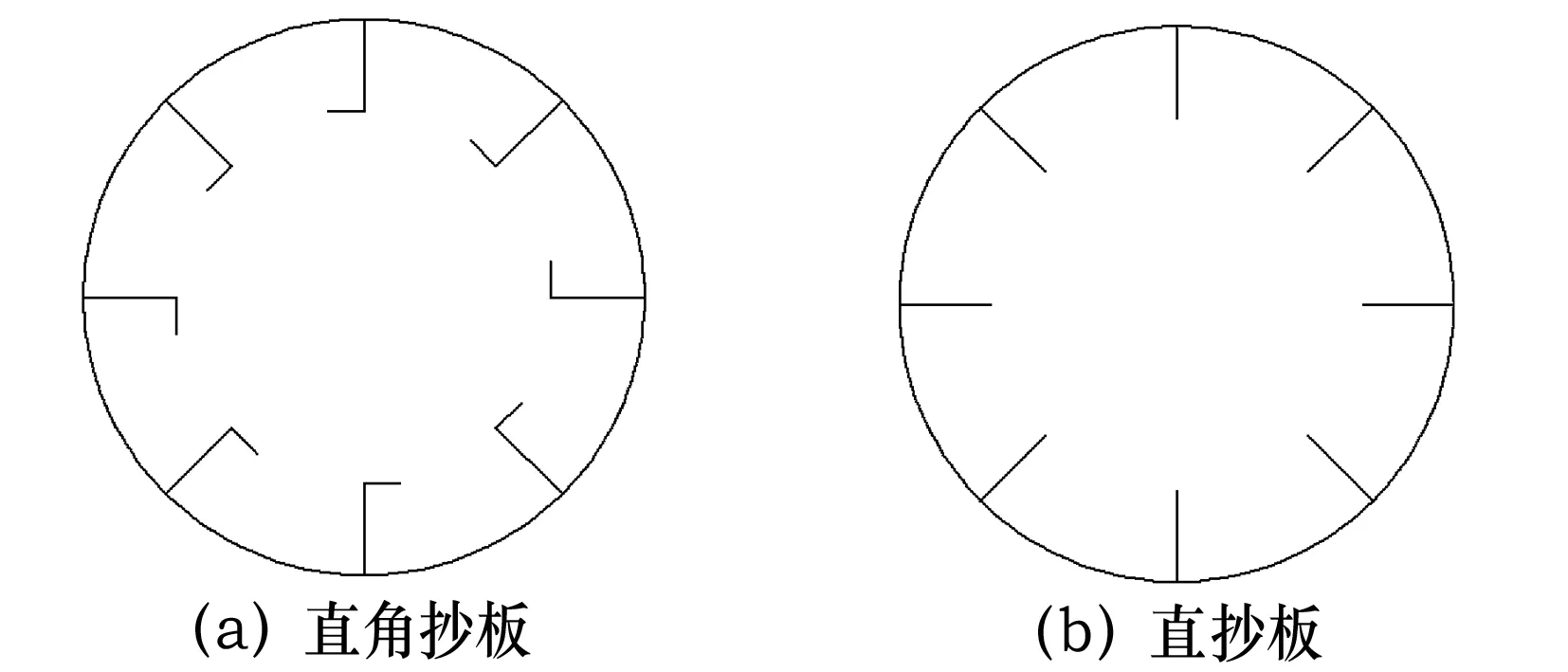

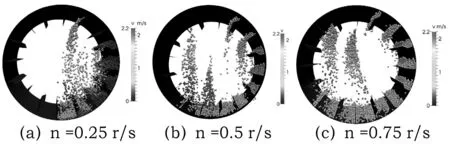

抄板形式分别采用直角抄板和直抄板。抄板随转筒干燥器逆时针旋转,转筒旋转角速度分别为0.75r/s、0.5r/s、0.25r/s。抄板形式见图2,模拟计算结果见图3、4。

图2 抄板形式

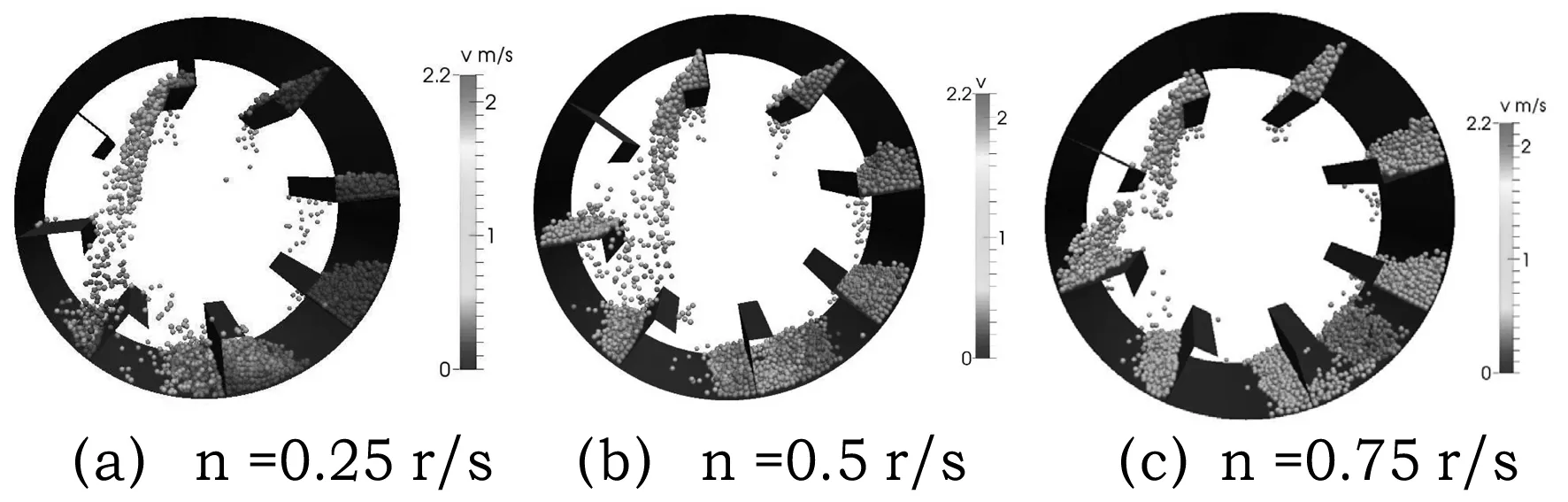

图3 不同转速下直角抄板对颗粒分布的影响

由图3可见,颗粒颜色表示颗粒的速度值。颗粒抛落后,在重力作用下做加速运动,落在转筒上的速度约为2.2m/s。转筒干燥器采用直角抄板,由于直角挡板的阻挡,物料在前半周时抛落较少。当转筒旋转半周后,大部分物料开始抛落,故物料主要分布于转筒左侧空间。物料颗粒成束状抛下,颗粒分布较为集中。由于物料主要在转筒左侧抛落,而热空气主要从转筒中间及右侧的“风洞”通过,降低了物料与热空气的接触面积及接触时间,使干燥器处于低效的工作状态。转筒转速增加,颗粒分布更加集中于转筒左侧,分布效果变差。所以,直角抄板较适合转筒转速低的情况。

图4 不同转速下直抄板对颗粒分布的影响

由图4可见,转筒干燥器设直抄板时,由于缺少直角挡板的阻挡,物料抄起后很快便抛落,使物料分布在转筒右侧空间。同样,物料颗粒成束状抛下,颗粒与热空气的接触面积较小,干燥器效率较低。转筒转速增加,颗粒的切向线速度增加,颗粒从抄板抛落后靠转筒中间分布。但随着转速增加,颗粒分布变得更加集中,颗粒成团抛落,减少了颗粒与热空气的接触面积。

2.3 抄板形式优化设计

为使物料在干燥器筒体内形成良好、稳定的料幕,提高物料在筒体截面上的分散度,增加物料与热空气的接触面积,使干燥器处于高效传热状态,笔者设计了组合型抄板,见图5。组合型抄板采用直抄板与135°弯抄板组合,抄板与筒体焊接固定。

图5 组合型抄板形式

不同转速下组合型抄板对颗粒分布的影响见图6。

图6 不同转速下组合型抄板对颗粒分布的影响

从图6可见,采用组合型抄板,颗粒在转筒横截面分布较均匀,混合效果较好。当转筒转速较低时,颗粒主要分布在转筒右侧;随着转速增加,颗粒在整个转筒横截面内均匀分布;继续增加转速,颗粒趋向于成团抛落,颗粒分布效果变差。颗粒在转筒内分布均匀的主要原因是不同形式的抄板“抄起-抛落”颗粒的周期不同。直抄板抄起的颗粒首先抛落,颗粒集中在转筒右侧;弯抄板抄起的颗粒抛落时间较晚,颗粒集中在转筒左侧。颗粒在不同时间抛落,使得颗粒在筒体内分布较为均匀。

3 结语

(1)采用离散单元法对转筒干燥器内颗粒的混合进行了数值研究。

(2)转筒转速及抄板形式对转筒干燥器中颗粒的分布均有重要影响。在不同转速下,采用组合型抄板时,颗粒在转筒内的混合效果均较好。

(3)为优化设计转筒干燥器,需要综合考虑抄板形式及转筒转速来实现转筒干燥器内颗粒的较优混合。本结果为转筒干燥器结构参数的设计优化提供参考。

1PeterACundall,OttoDLStrack.Adiscretenumericalmodelforgranularassemblies[J].eotechnique, 1979, 29(1): 47-65.

2 Clayton T Crowe, John D Schwarzkopf, Martin Sommerfeld, Yutaka Tsuji. Multiphase flows with droplets and particles[M]: CRC press, 2011.

3 N. G. Deen, M. Van Sint Annaland, M. A. Van der Hoef, J. A. M. Kuipers. Review of discrete particle modeling of fluidized beds[J].ChemicalEngineeringScience, 2007, 62(1): 28-44.

4 C. Kloss, C. Goniva, A. Hager, S. Amberger, S. Pirker. Models, algorithms and validation for opensource DEM and CFD-DEM[J].ProgressinComputationalFluidDynamics, an International Journal, 2012, 12(2): 140-152.

2017-02-23)

*韩祺祺:助理工程师。2014年毕业于天津大学化工学院化学工程专业获硕士学位。从事化工工艺设计工作。 联系电话:(0531)55656254,E-mail:hanqiqi_@126.com。