基于磁记忆技术的高温蒸汽管道无损检测

2022-09-14闫立鑫符强花广如王进峰董天文

闫立鑫,符强,花广如,王进峰,董天文

(华北电力大学机械工程系,河北 保定 071003)

电厂蒸汽管道长期在高温高压下工作,容易因缺陷诱发泄漏、爆炸等事故给电厂带来损失。因此,为了保证蒸汽管道的正常运行,对管道进行质量检查必不可少。常规的缺陷检测方法有超声检测、射线检测和涡流检测等,应用广泛。超声检测是以超声波的反射原理来判断缺陷的位置,陈昂等[1]基于超声波原理设计了一种缺陷检测装置,并对管道内部缺陷进行检测,检测误差仅在20%左右。射线检测的原理是根据射线穿透工件时的衰减程度来判断缺陷位置的,权涛等[2]将X射线成像技术应用于管道焊缝缺陷检测上,X射线可以透过待检管道,利用信息技术呈现出管道的内部情况,从而识别缺陷位置。涡流检测的原理是电磁感应,根据线圈电流的变化判断缺陷的位置,郭锐等[3]介绍了一种涡流缺陷定位和定量分析技术,可以根据探头的检出信号判断出缺陷的位置和大致长度。以上这些方法可以检测出缺陷,但也存在弊端,比如,超声检测需要在被检物体上涂抹耦合剂,可能会损伤工件表面;射线检测成本较高,而且X射线也会对人体造成伤害;同时,常规检测方法只能检测出已有缺陷,不能对早期缺陷进行预判[4]。金属构件的缺陷是由于某一区域不断受到应力集中作用形成的,磁记忆检测技术作为一种新兴的无损检测技术,可以根据金属构件的漏磁场强度和应力集中的分布特征对构件进行检测,克服了常规检测技术的弊端,既可以检测出构件的已有缺陷,又可以对早期损伤进行预报[5]。

1997年,Doubov[6]第一次提出了磁记忆检测技术,早期由于缺乏理论与实践研究,只能与常规检测方法配合使用。Doubov认为在金属构件的应力集中区,漏磁场强度的切向分量具有峰值,法向分量符号改变且过零点,但并未揭示地磁场对磁记忆现象的影响。郭欢等[7]从力磁效应的机理出发,研究了铁磁构件磁畴组织与应力的关系,根据磁机械和磁弹性效应解释了磁记忆原理。基于磁记忆原理,一些学者将磁记忆检测技术用于管道缺陷研究上,罗顺友等[8]采用磁记忆技术对管道缺陷进行了检测,分析了提离值、检测速度和检测姿态对检测信号的影响。杨勇等[9]对埋地管道金属的应力集中区进行磁记忆检测,通过分析管道表面的磁场法向分量和梯度值确定了应力集中的位置,实现了对管道的早期诊断。为了提高检测的准确率,磁场记忆方法也可与其他检测方法结合使用,宋志强等[10]提出了一种基于漏磁/磁记忆方法的组合式管道缺陷检测系统,与单一检测方法比,该系统结合了漏磁检测和磁记忆检测方法的优点,实现了管道缺陷的高精度检测。随着计算机技术的发展,磁记忆技术也可与计算机技术结合,刘书俊等[11]以磁记忆检测方法为原理,基于BP神经网络对管道缺陷进行识别,识别率可以达到97.5%。唐玉莲等[12]结合J-A力磁耦合模型分析了压力对管道缺陷中磁记忆信号的影响,并利用ANSYS有限元软件进行了力磁仿真,结果表明,磁记忆信号在缺陷处有2个特征:径向磁场会产生突变,轴向磁场会出现最大值;磁记忆信号随着压力的增大而减小,之后保持不变。

金属构件磁记忆信号的分布特征可以反映其缺陷位置,传统方法仅从磁场强度的分布特征去判断构件的应力集中区域,但容易造成误判[13]。因此,为了准确判断电厂蒸汽管道缺陷的位置和损伤程度,在对管道磁场强度的分析基础上,研究磁场梯度的分布特征,可以实现对管道缺陷的早期检测。

1 磁记忆检测原理

在地磁场中,铁磁构件受工作载荷的影响,会产生局部应力集中,磁畴组织在应力作用下会重新取向,形成磁极,导致构件在应力集中区形成局部漏磁场。漏磁场的磁场强度H可分为径向磁场H(x)和法向磁场H(y),如图1所示。在应力集中区,漏磁场的切向分量曲线具有峰值,法向分量曲线方向改变且过零点[14]。因此,根据金属构件表面漏磁场强度的分布特征可以反映应力集中的位置。

图1 漏磁场的法向分量和切向分量Fig.1 Normal and tangential components of the leakage magnetic field

根据金属构件磁记忆信号的强度分布特征,可以判断构件应力集中的位置,但容易出现漏判。磁场梯度可以反映磁场强度的变化程度,因此,通过检测构件的磁场梯度来判断缺陷位置,比磁场强度更准确。

2 45号钢检测实验

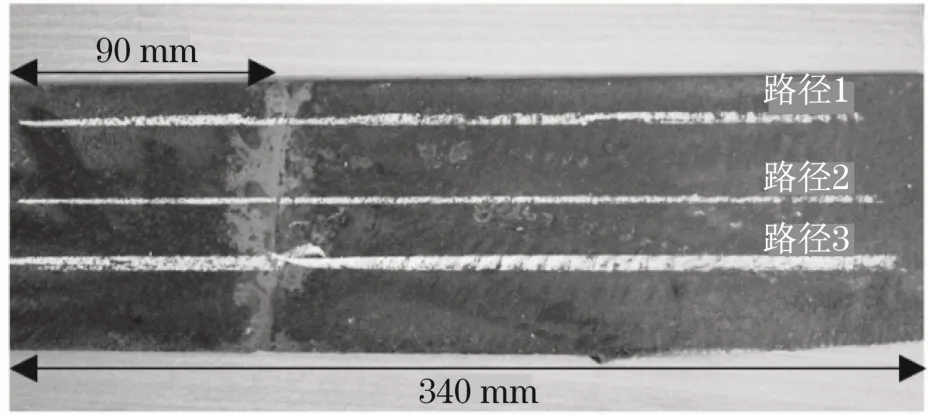

选用45号钢作为实验试件,试件表面有一处焊缝,并设置3条检测路径,如图2所示。使用TSC-1M-4磁记忆检测仪对试件的磁记忆信号进行检测。运用两通道探头,用探头小车在试件的3条不同路径上各检测一次。

图2 45号钢焊接件Fig.245 steel weldment

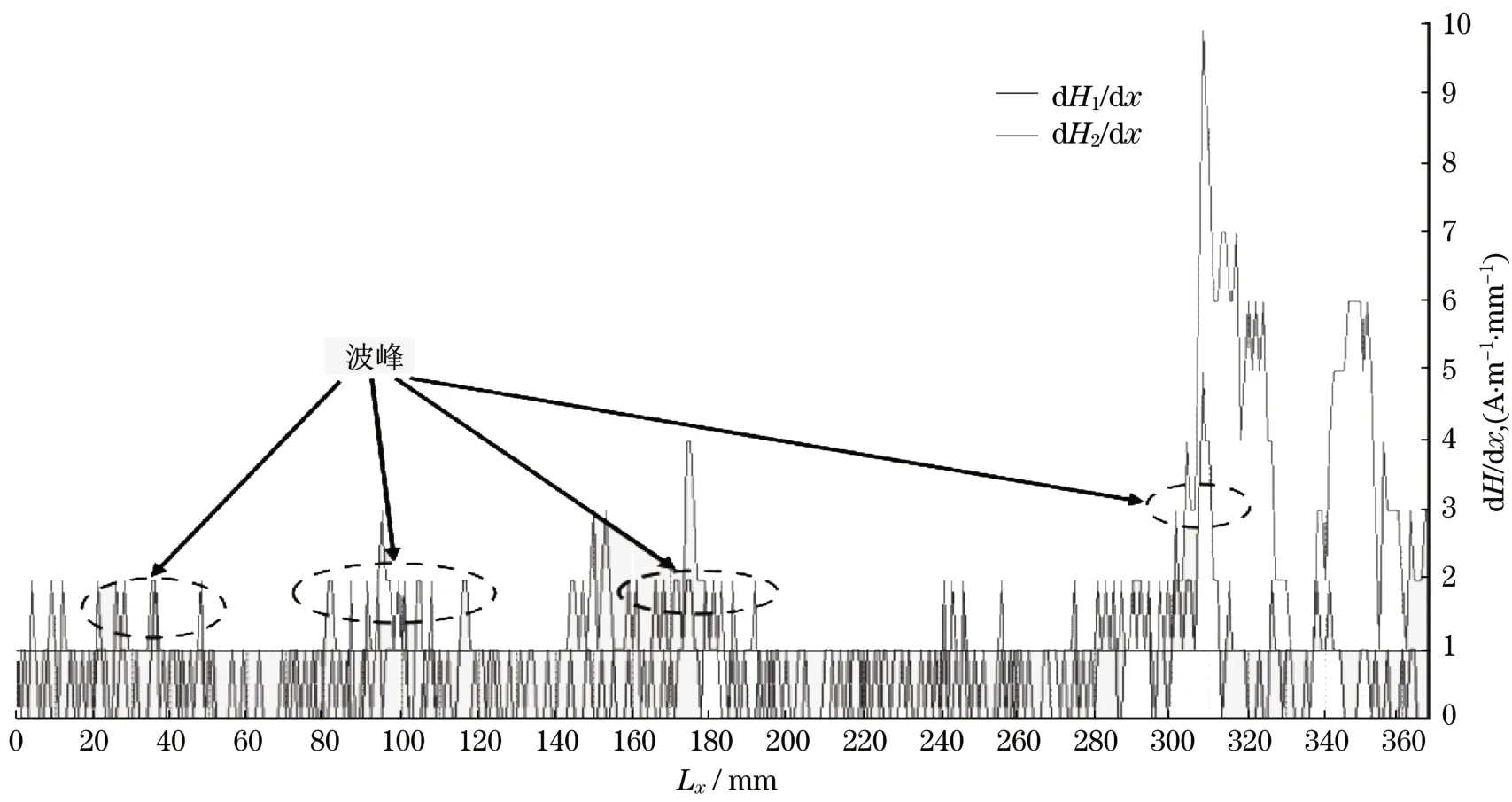

第1路径上的磁场强度沿扫描方向上的梯度图像如图3所示。由图可以看出,第1通道上磁记忆信号在20~60 mm处存在大面积波峰,第2通道磁记忆信号在50~60 mm处存在波峰。综合考虑2个通道的磁记忆信号可知,在50~60 mm处,被测试件处存在应力集中。第2路径上的磁场梯度曲线如图4所示,第1通道上的磁记忆信号在20~40 mm处存在明显的波峰,第2通道的磁记忆信号在35~40 mm处存在一个小的波峰,由此判断在45号钢试件内部的35~40 mm处存在一个应力集中区。在280~300 mm处第2通道的磁记忆信号存在一个明显的波峰,但是第1通道的磁记忆信号相对平稳,由此判断此处无应力集中现象。第3路径上的磁场梯度曲线如图5所示,可以看出,2个通道上的磁记忆信号值大致重合,在30~50 mm、60~120 mm和170~190 mm处存在着波峰,判断此处存在应力集中现象。在实际检测中由于边缘效应的存在,在曲线的开头和结尾处也会呈现一定程度的跳跃性分布。

图3 第1路径的磁场梯度曲线Fig.3 Magnetic field gradient curve of the first path

图4 第2路径的磁场梯度曲线Fig.4 Magnetic field gradient curve of the second path

图5 第3路径的磁场梯度曲线Fig.5 Magnetic field gradient curve of the third path

横向对比3个路径上的磁记忆信号梯度曲线的波峰位置可以发现,波峰大多集中在45号钢的焊缝附近,因为焊缝周围具有较大的应力集中导致的。结果表明:磁记忆信号的梯度曲线可以反映应力集中的位置,此方法用于电厂蒸汽管道的探伤是可行的。

3 高温蒸汽管道探伤实验

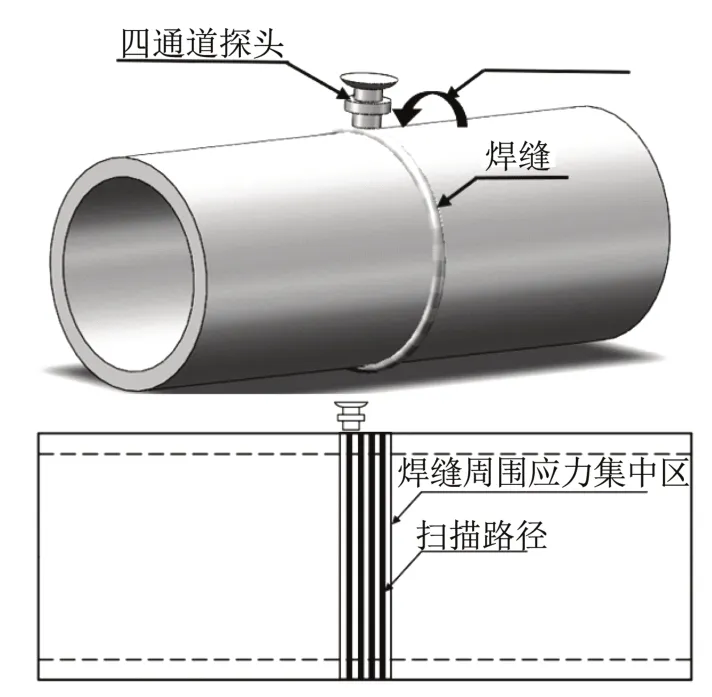

主蒸汽管道长时间在高温高压下工作,会在对接焊缝周围产生应力集中区域,长时间的积留会造成气孔、裂纹等缺陷,蒸汽泄漏。因此,优先检测蒸汽管道焊缝周围的应力集中区,只要存在缺陷,就可及时对管道进行维护,若无缺陷,再对其他位置进行检测,可以大幅度提升检测效率。主蒸汽管道形状为圆形,沿着焊缝周围划分4条扫描路径,如图6所示。

图6 管道检测Fig.6 Schematic diagram of pipeline inspection

选择4通道探头,用TSC-1M-4磁记忆检测仪检测主蒸汽管道焊缝区域,根据梯度曲线的波峰分布可以判断应力集中的位置。经过检测,该高温蒸汽管道4条检测路径疑似的应力集中区域如图7所示。

图7 应力集中区Fig.7 Schematic diagram of stress concentration area

随着高温蒸汽管道运行时间的增长,应力集中区可能逐渐演变为内部缺陷,因此,为了辨别应力集中区是否已经存在缺陷,检查各检测路径4个通道的梯度值及最大超调量,其中最大超调量表示磁场梯度最大值与中间值的比值,可以反映梯度的最大变化程度。第1、2、3路径的MM-system数据分析见表1~表3。

表3 第4路径的MM-system的数据分析表Tab.3 MM-system data analysis table for the forth path

从表1可以看出,第2通道的Kmed和Kmax具有最大值,而其余3个通道的K值都很小。4个通道的最大超调量m最大值为5.321,最小值为4.405,两者之间相差很小,可以判断此处应力集中尚未构成缺陷。

表1 第1路径的MM-system数据分析表Tab.1 MM-system data analysis table for the first path

从表2中可以看出,第3通道的具有最大梯度值,值为Kmax=169.000 A·m-1·mm-1,除第4通道外,各通道的Kmax值较大,虽然第4通道的Kmax值相对较小,但是其m值最大,达到了37.802,与其余3个通道的m值相差很大,由此判断该应力集中区已经存在缺陷。

表2 第2路径的MM-system的数据分析表Tab.2 MM-system data analysis table for the second path

第4路径的MM-system数据分析见表3。从表3可看出,第1通道的Kmax最大,值为109.000(A·m-1·mm-1),除第4通道外,各通道的Kmax均值为93(A·m-1·mm-1),而第4通道的Kmax只有40(A·m-1·mm-1),与其余3个通道的Kmax相差较大,但是第4通道的m值最大,说明梯度变化程度较大,为此该应力集中区已经造成了缺陷。

4 结语

为了应用磁记忆仪器检测电厂高温蒸汽管道中的应力集中及缺陷,首先在45#钢焊接件进行验证性,结果表明磁记忆无损检测技术在应力集中检测方面的有效性;然后,将该技术应用于电厂主蒸汽管道的缺陷检测上。结果表明在蒸汽管道的应力集中区,磁场梯度值发生突变,曲线呈密集波峰状分布,根据磁场梯度的分布特征可以判断管道应力集中的位置和程度,分析曲线的梯度值和最大超调量,可以判断应力集中区是否构成缺陷。