重型矿车厢斗多功能辅助维修装置及其应用

2022-09-14田野郭北军任志曌张正车文清李占龙

田野,郭北军,任志曌,张正,车文清,李占龙

(1.国能宝日希勒能源有限公司生产技术部,内蒙古 呼伦贝尔 021000;2.山西佳诚液压有限公司技术中心,山西 原平 034100;3.太原科技大学机械工程学院,山西 太原 030024)

煤炭资源是保障国家安全、发展国民经济的重要能源,而露天矿山在我国煤炭资源供应中占据重要的位置[1]。重型矿车是露天矿山物料搬运的关键设备[2],具有作业效率高、爬坡能力强、机动灵活、单次运输量大和转弯半径小的优点[3],能够在-40~45℃温度、1000 m海拔高度、14°甚至更大坡度等极端恶劣的环境下工作[4],具有很强的实用性和适应性,在露天矿山中应用广泛[5]。目前我国矿区普通重型矿车保有量在15万辆左右,宽体重型矿车的保有量约为2万辆,其中神华宝日希勒能源有限公司露天矿拥有各种重型矿车合计68台,云南华联锌铟股份有限公司拥有40~120 t级重型矿车53台[6]。

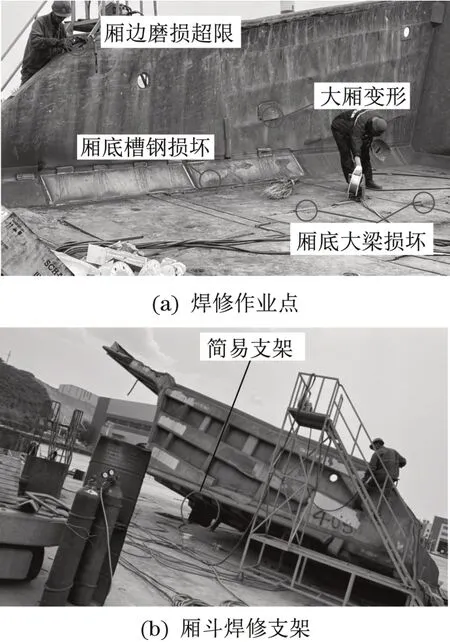

重型矿车厢斗质量一般大于40 t,体积庞大,运输和维修较为困难,且焊修工作量大。矿车厢斗在装载运输过程中还需要承受货物的动载冲击和来自路面的非周期性振动[7],致使厢斗底部磨损超限、烟道腐蚀、大厢变形、开裂、损坏,厢底大梁、槽钢、举升缸焊口开焊等问题比较突出,如图1(a)所示为焊修位置,严重时甚至会出现砸裂厢斗现象,增加了维修的工作量[8]。目前,重型矿车厢斗运输采用吊车、大型平板车配合的方式,此方式投入的人力、设备较多,且存在不同尺寸厢斗和单一尺寸平板车适配性差的问题。厢斗焊修主要靠支架和大型翻转机构辅助焊俢工人完成厢斗的正反面焊修,如图1(b)所示。采用这种焊修方式焊修面无法调整到最佳焊俢角度,导致焊修效果差、效率低、维修周期长、返修率高的问题突出,对企业的生产效率造成了很大影响。大型厢斗的运输和焊修面的自动调平是重型矿车厢斗焊修急需解决的2大难题,厢斗辅助维修装置是矿山企业的迫切需求。

图1 焊修作业场景Fig.1 Operation scene of welding repair

翟浩洲[9]对内燃机齿轨车和无轨胶轮车两种辅助运输方式进行了对比分析,得出内燃机齿轨车具有轨道运输的局限,而无轨胶轮车虽具有承载能力大、转弯半径小、运输环节简单的优点,但其辅助配套装置需要高价进口且性能不完善。彭孟菲等[10]为提高运输装置的安全系数和自动化程度,设计了一种架空轨道运输车,运行平稳并且曲线通过性能良好。高永红[11]以井下轨道运输采用的无极绳连续牵引车为研究对象,针对无极绳连续牵引车的参数选型进行了计算分析。结合辅助维修装置的研究现状,综合考虑矿山企业对重型矿车厢斗辅助维修装置的实际需求,发现现有辅助维修装置存在自动化程度低、安全系数低、结构复杂、辅助维修功能集成度低的问题,不能满足重载、大体积厢斗运输和焊修作业的需求。因此,运输过程的稳定性和实现焊修作业时焊修面角度的自适应调整,已成为重型矿车厢斗辅助维修装置亟待解决的重要课题。

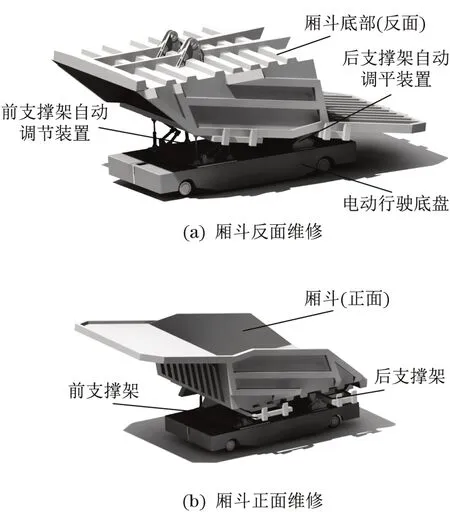

本文研制了一种自动化程度更高、承载能力更强且具有焊修面自动调平功能的重型矿车厢斗辅助维修装置,电动行驶底盘和专用支撑工装通过多个液压油缸串联,搭建了一种更加方便、灵活的机械一体化辅助维修装置。重点对“重载情况下电动行驶底盘的多运动控制和结构承载特性”和“多液压油缸配合专用支撑工装自动调平功能的实现和专用支撑工装强度、刚度、稳定性校核与优化”2个关键技术问题展开研究,分析了辅助维修装置的承载结构性能和多机构协同调平特性,并开展工程应用。

1 重型矿车厢斗辅助维修装置

该重型矿车厢斗辅助维修装置由电动行驶底盘、自动液压调平装置和专用支撑工装组成,如图2所示。通过电控或无动力牵引方式,控制电动行驶底盘上内置减速电机轮毂的胶轮总成和牵引装置配合,可以实现直行、转向、横向行走、原地转向等行驶功能;自动液压调平装置通过协同控制举升油缸和连杆机构,可调节前后专用支撑工装的俯仰角和侧倾角大小,实现厢斗正、反向焊修时焊修面最佳焊修位置的捕捉;专用支撑工装具有承载-抗冲击能力强、与多型号厢斗适配、对中性好的特点,能够在正反向焊修作业过程中维持厢斗的稳定。同时,由于该重型矿车厢斗辅助维修装置兼具承载能力强和焊修面自动调平的特性,使加装智能控制系统实现与焊接机器人联接作业、完成厢斗维修全过程的一体化和智能化升级成为可能,可最大限度节省维修成本,提升厢斗的维修效率,并且对智慧矿山的建设具有极大的推动作用。

图2 重型矿车厢斗辅助维修设备Fig.2 Auxiliary maintenance equipment for heavy mining compartment bucket

1.1 电动行驶底盘

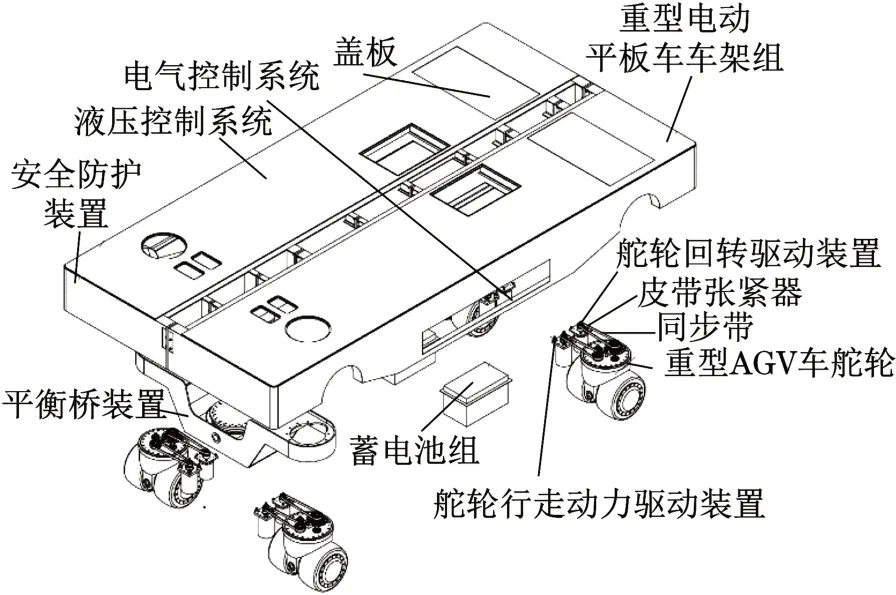

如图3所示,电动行驶底盘由车架总成、驱动转向轮组、内置减速电机轮毂的胶轮总成、平衡桥牵引装置、充电设备、电气控制系统、液压控制系统和安全防护系统等构成。

图3 电动行驶底盘Fig.3 Electric driving chassis

1.1.1 动力装置

驱动系统由直流伺服电机、差动传动机构、舵轮摆动支架和内置减速机的舵轮等组成。4台直流伺服电机经轮毂内置行星减速机放大扭矩,驱动舵轮同时运转,并配合舵轮摆动支架和差动传动机构,实现无轨平板电动车的转向和行驶。采用内置差动机构的舵轮,可将舵轮与地面滑动摩擦转化为滚动摩擦,降低舵轮回转负荷和回转功率,延长舵轮使用寿命。电动行驶底盘前部和后部均设置刚性牵引拖车装置,能够在设备故障或动力不足情况下,实现平板车的无动力牵引作业。拖车装置还配置有可拆卸牵引拖臂,拖臂为双簧缓冲式,能够在起步或紧急刹车工况下起到缓冲作用,提升无动力牵引作业的稳定性。

1.1.2 控制系统

控制系统采用可编程控制器PLC、继电器、电机控制器和液压转向机构的组合控制方式,通过操作按钮或无线遥控器即可驱动无轨平板电动车实现前进后退、左右转向、横向行走、原地差动旋转、纵横向位移微调和360°原地回转等功能,完成作业位置的精准定位。同时,电机控制器具备过载、过压、欠压、超温等多重故障安全防护装置和多运动逻辑控制节点互锁保护功能,为无轨平板电动车高效、精准、安全的运输作业提供了保障。

1.1.3 安全防护装置

电动行驶底盘安全防护装置包括声光报警装置、障碍探测装置和紧急制动开关。声光报警装置可在电动平板车行驶过程中时刻提醒过往行人、车辆;障碍探测装置通过点状安全光电传感设备采集平板车3 m范围内的障碍物信息,当检测到障碍物时可自行制动,起到保护人身和设备安全的作用;紧急制动开关可在出现危险工况时紧急停车,避免出现灾难性后果。

1.1.4 其他装置

车架总成采用优质钢板制造,钢板焊接坡口位置均进行机械加工以增强车架承载能力。同时,车体框架焊接时进行时效处理以消除内应力,提升车架抗变型能力。随车配备高效能全自动充电设备,平板车启动后即可自动充电,并可根据电池电量智能调节充电电流,充电完成自动停止,避免了电池组的过冲和过放,极大延长了充电设备的使用寿命。同时,充电设备表面装有数字式电压电流显示器,可查看充电设备的实时电压、电流,并可终身记录电池的使用时间。

1.2 液压自动调平装置

专用支撑工装采用液压调平方式,如图4、图5所示。其中,前支撑架左右调平装置由双液压举升缸和平面4连杆机构组成。液压举升缸下端铰接在与下底板固连的双耳板上,上端通过活塞杆与前支撑架铰接。液压缸伸缩行程为2 m,通过调平控制装置可进行支撑架高度和角度调整;平面4连杆机构具有机械锁紧保护功能,能防止因油缸泄压造成的厢斗和台面下降,避免出现安全事故。

图4 前支撑架调平装置Fig.4 Leveling device of front support frame

图5 后支撑架调平装置Fig.5 Leveling device of rear support frame

后支撑架调平装置通过单液压举升缸和调平连接座总成的配合实现后支撑架角度的自适应调节。前、后支撑架调平装置的协同作业,可使焊修面处于最佳焊修高度和焊修角度,极大提升了焊修作业效率。

1.3 专用支撑工装

前支撑架由伸缩横梁和垂直布置的多根支柱焊接而成,横梁最短宽度与车体宽度一致。支撑架两端设有固定夹紧卡块,用于对大箱的固定,可方便地将焊接结构件重心与平板车承载平台中心对中,避免运输或焊接过程中发生重心偏移而倾倒的事故。

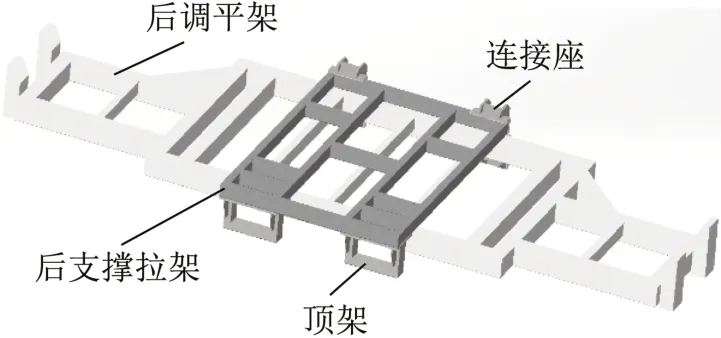

后支撑架由后调平架2与后支撑拉架1、顶架3通过连接座4铰接方式组合而成,如图6所示。

图6 后支撑架总成Fig.6 Rear support frame assembly

后支承拉架可向后翻转将厢斗一端固定,可防止厢斗滑脱,增强了运输和焊修作业的安全与稳定。

前、后专用支撑工装可开发性强、拆卸方便,可以设计不同的专用工装适应不同维修设备的支撑需求。

2 专用支撑工装校核分析与优化

在实际工程应用中,专用支撑工装的强度、刚度、稳定性能皆应满足实际要求。因此,对支撑架进行静力学分析,保证强度、刚度符合实际承载需求。

由于实际作业过程中前支撑架比后支撑架的承力情况更为复杂,为此,本文基于三维建模软件SolidWorks和有限元分析软件ANSYA,对原前支撑架和优化后的前支撑架进行了应力响应和变形状况的对比分析。

2.1 前支撑架对比校核分析

前支撑架材料选用工程常用的Q235钢,厢斗质量60 t按前、后支撑架实际受力比例分配。在此基础上对原前支撑架进行静力学分析,获得相应的应力、应变云图,如图7所示。其中,支撑架最大变形为32.5 mm,最大应力为379.5 MPa,远大于Q235钢的许用应力,因此不满足强度、刚度要求。若同时考虑动力冲击所产生的瞬态载荷,则该支撑架应承受更大的的应力和应变响应。

图7 原前支撑架校核图Fig.7 Check figure of original front support frame

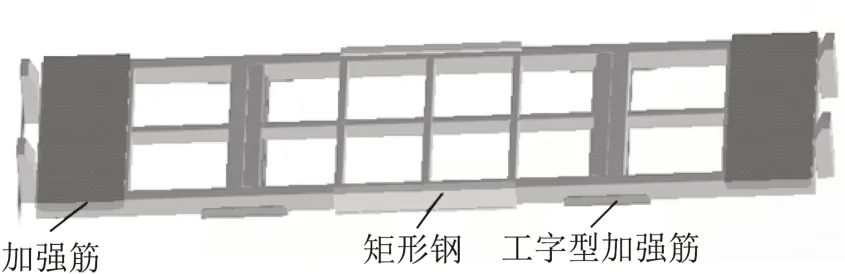

基于上述分析,在最大应力点处进行结构优化改造,如图8所示。在前支撑架添加加强筋、用耳板固定的矩形钢和工字型加强筋。

图8 改进后的前支撑架Fig.8 Improved front support frame

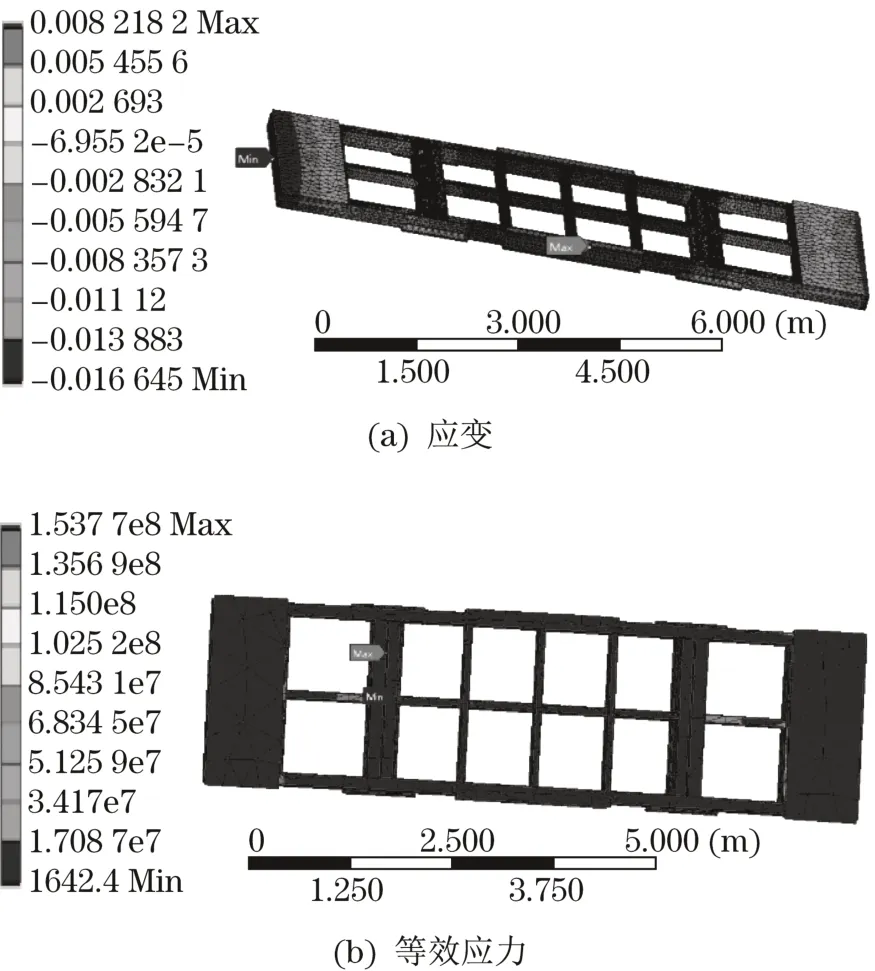

对改进后的前支撑架进行有限元分析获得应力和应变云图,如图9所示。

图9 改进后支撑架校核图Fig.9 Check figure of improved support frame

由图9可知,支撑架最大变形为8.2 mm,最大应力为153.8 MPa,低于Q235钢的许用应力要求。因此,优化改造后的支撑架可满足实际强度、刚度要求,提升了前支撑架的承载能力。

2.2 工程应用

综上所述,设计的辅助维修装置具有一体化的辅助维修功能和可靠的结构承载特性,符合大型厢斗运输和焊修辅助作业的实际需求。目前,该辅助维修装置已被多个露天矿大型设备维修中心应用于大型厢斗焊修作业中,如图10所示。

图10 重型矿车厢斗维修作业Fig.10 Maintenance work site of heavy mining compartment bucket

经用户反馈,该重型矿车辅助维修装置在长时间的辅助焊修作业过程中,运行安全、平稳、高效,极大提升了大型厢斗的维修效率。同时该辅助维修装置还提高了矿山辅助维修的自动化程度,对智慧矿山的实现无疑是一股强大的助力,应用前景广阔。

3 结语

以重型矿车厢斗的辅助维修装置为研究对象,结合矿山企业应用的实际需求,研发了一种载质量大于60 t、最大冲击载荷大于72 t且具有自动调平功能的新型厢斗辅助维修装置。该辅助维修装置可通过电动行驶底盘、自动液压调平装置和专用支撑工装3部分的协同配合,实现厢斗稳定运输和焊修面的自动调平。同时,利用SolidWorks建模和有限元分析的方法对前专用工装进行优化。结果表明,优化后的专用工装的承载能力提升了40%。实际应用表明,厢斗的焊修效果和工作效率都得到了大幅提升,返修率明显降低,符合智慧矿山建设的需求,具有良好的应用前景。