车用TiC4板超声振动辅助钻削动力学及钻孔过程试验

2022-09-14周伟李涛吴何畏李明张建国

周伟,李涛,吴何畏,李明,张建国

(1.湖北文理学院理工学院,湖北 襄阳 441025;2.湖北文理学院机械工程学院,湖北 襄阳 441025;3.武汉科技大学机械自动化学院,湖北 武汉 430081;4.襄阳航宇机电液压应用技术有限公司技术开发部,湖北 襄阳 441000)

钛合金具备高比刚度,为获得更高的强度,可以将钛合金和碳纤维构建层叠复合结构,再对其实施铆接固定。为提升连接稳定性,需在复合材料上设置高精度尺寸的孔结构[1-3]。钛合金具备较高的机械强度,但缺乏良好的导热性能,低切削效率的钻孔操作过程造成了明显限制[4]。以普通钻对钛合金板进行钻孔处理时容易引起高温螺旋长屑的结构,从而引起孔面划痕并造成碳纤维层受到高温破坏的情况,导致孔加工质量的下降[5-7]。

许多学者利用超声振动的方式来实现对钛合金断屑情况的优化。邵振宇等[8]采用超声钻削的方法能够实现钻削力的显著减小,改善了刀具的切削效果,使断屑和排屑能力获得大幅提升,但该处理方式却会导致切削温度迅速上升。根据材料特性的差异可知,钛合金是一种具备优异塑性的高强度结构材料,施加振动条件下,可以使切屑连续性发生破坏,更适合选择低频与振幅较大的振动形式。法国学者开发的MITIS系统已在这方面实现了成功应用。Pecat等[9]采用振幅不超过0.20 mm以及频率为1.5 Hz的超声振动模式进行钻孔测试,发现轴向超声振动辅助钻孔(LFVAD)实现了高效断屑的功能,并使钛合金钻孔温度下降近40%,同时在CFRP/Ti叠层板中形成了质量更优的孔结构。杨浩骏等[10]以正弦曲线作为刀具的等效振动曲线,解释了低频辅助钻削发生几何断屑的作用机制。姚琦威等[11]设计了一种用于评价振动钻削设备综合性能的方法,通过预测获得最优钻削工艺条件,探讨了振动钻孔阶段形成的冲击动力变化过程。

通过比较常规、超声振动、旋转超声条件下的钻削叠层板结构可知,采用超声钻削方法可以缓解轴向力作用,提升断屑和排屑能力,但进行钻削处理时并无法达到完全断屑的效果,基本都是通过减小切屑强度来实现机械断屑的过程,实现钻孔温度的精确控制。但根据实际研究结果可知,超声振动钻孔表现出了非线性动力学特点[12-13]。文献[14-15]主要开展了非线性共振方面的应用分析,并进一步延伸了非线性共振筛理论,开发出具备优异综合性能的产品,促进非线性共振技术的快速进步。本文根据动力学研究的结果,构建了合适的动力学模型并完成各项参数的估计,完成了模型的超声振动测试。

1 钻孔系统方案

可以将振动钻孔看成是一个动力学分析过程。为保证钻孔的稳定性,需先从动力学层面开展深入探讨,因此本文构建了钻孔动力学分析的测试系统平台,利用该平台完成振动钻孔分析过程。

1.1 动力学试验设计

通过自主设计的方法构建得到超声振动辅助钻孔设施,可以根据设计要求调解主轴转速,能够达到3000 r/min的最大转速,最大频率可以达到50 Hz,可实时监测轴向力与进给过程。

图1为本试验所使用的测试系统。图中,KISTLER9129A测试系统可实现钻削力和扭矩的测试功能,钻头位移参数则通过Polytec单点激光系统进行测试,利用LMS振动测试系统采集振动加速度数据。

图1 试验测量系统Fig.1 Schematic diagram of test measurement system

1.2 试验参数

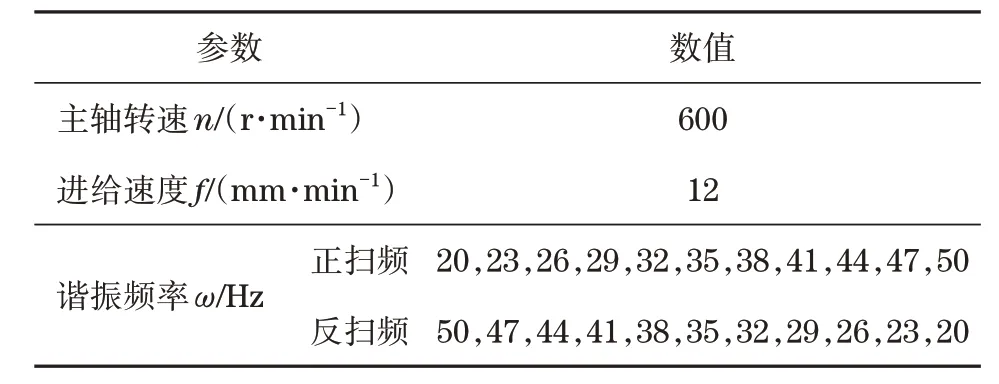

为了对系统进行动力学分析,按照表1参数并在空载状态下测试了不同激振频率下的系统控制性能。选择TiC4合金作为测试材料,各项性能指标见表2。

表1 扫频试验参数表Tab.1 Table of sweep test parameters

表2 钛合金主要性能参数Tab.2 Main performance parameters of titanium alloy

1.3 动力学试验结果

为分析系统特性与切削过程的关系,根据振动钻加速度变化过程对振动钻轴向振动性能进行分析。图2为系统处于激振频率35 Hz以及激振力幅值为180 N的情况下,依次进行空载和切削测试时获得的加速度信号时域、频域特性。

图2 振动加速度的时域与频域特征Fig.2 Characteristics of vibration acceleration in time domain and frequency domain

由图2(a)可知,系统保持空载状态时,钻头跟工件之间保持分离,通过分析系统时域和频域特性可知,此时主要发生了线性振动。除了观察到35 Hz以外,在105 Hz处也存在3倍频成分。图2(b)、图2(c)显示,当系统到达钻削阶段时,除存在主频以外,还形成了相应的倍频,其中幅值最明显的是3倍频。分析振动切削情况可知,钻头除了存在沿自身方法的匀速旋转运动过程以外,还沿进给方向形成了明显的简谐激振力,从而产生了而具有周期性的切削厚度。通过测试得到了具有非光滑特征的钻头和工件切削力的,当振动系统受到上述反作用力后也表现出了非光滑与非线性变化特性。

图3为动力学系统控制的具体策略。首先等效分析振动切削引起的系统非线性力变化,为振动系统构建非线性力方程并设置相应的控制参数,之后定性分析动力学特征并确定系统稳定工作状态下的各项参数。

图3 控制策略Fig.3 Control strategy diagram

2 钻孔试验

2.1 钻孔试验方案设计

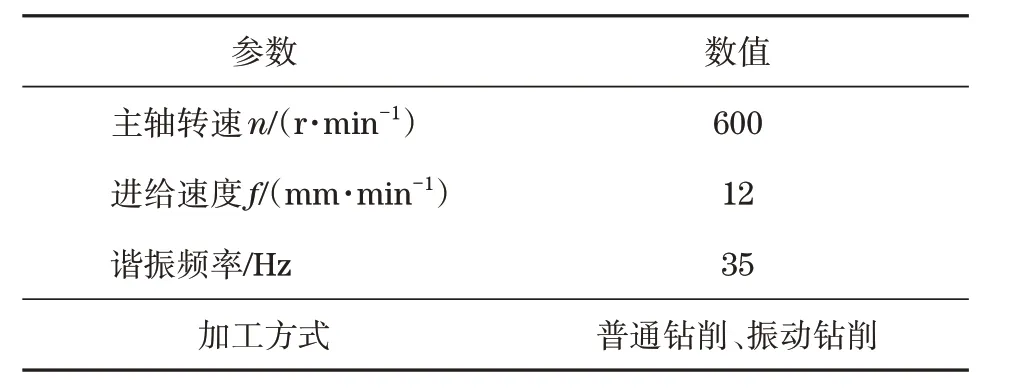

按照设定的进给速度与主轴转速参数,对钛合金工件实施钻削测试。控制激振频率为35 Hz,依次完成普通和振动钻削测试过程。加工开始前先启动超声振动激振设备,达到稳定振动状态时,再按照表3的参数实施钻孔。共进行4次测试,为各组测试分别配备新的钻头,同时计算均值和误差结果。

表3 钻削试验参数表Tab.3 Drilling test parameters table

2.2 钻孔试验结果

根据切削力判断切削效率,进行钻孔处理时,轴向力除了可以反映钻孔切削效率以外,还可以体现断屑状态与钻孔的质量。特别是对钛合金这种具备高强度、优异塑性以及低热导率材料进行钻孔时,轴向力成为了一项非常关键的控制参数。

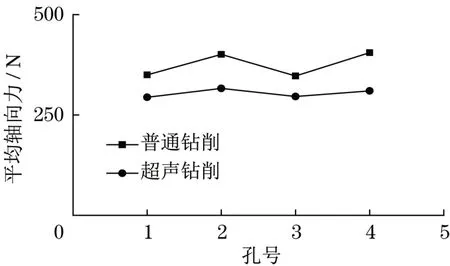

根据钻孔的不同阶段,可将其分成钻入、稳定、钻出。根据工件在加工阶段受到的轴向力作用,来体现钻削期间形成的切削力,图4(a)、图4(b)显示了对普通与超声振动2种状态进行钻削测试时,不同时间对应的轴向力变化曲线、平均轴向切削力如图5所示。

图4 轴向力随时间变化Fig.4 Axial force varies with time

图5 平均轴向钻削力分布Fig.5 Mean axial drilling force distribution

普通和振动钻孔形成的切屑测试结果如图6所示。由于钛合金具备高韧性,容易在钻削期间形成连续切屑的情况,无法获得高质量的制孔效果,要求为钻削过程设置有效的断屑措施。根据图6(a)可知,以常规钻削方式处理时,形成了螺旋形态的连续切屑;设置超声振动条件后,对最初形成的螺旋长屑造成了切断并转变为扇形结构,结果见图6(b)。通过分析发现,采用常规钻削模式时形成了较长的螺旋状切屑,轴向力保持相对稳定,获得了较高的均值,并在钻孔期间表现出了明显离散性;设置轴向振动之后,原先的螺旋切屑转变为许多断屑物,轴向切削力变得更加稳定,同时均值下降。由此表明,超声振动方式能够增强钻头切削能力,促进断屑并快速排出,由此获得稳定的钻削效果。

图6 钛合金切屑形态Fig.6 Titanium alloy chip morphology

3 结论

(1)动力学试验结果表明,当系统到达钻削阶段时,形成了相应的倍频。钻头除了存在沿自身方法的匀速旋转运动过程以外,还沿进给方向形成了明显的简谐激振力,从而产生了而具有周期性的切削厚度。

(2)钻孔试验结果表明,设置轴向振动之后,轴向力得到明显的下降,且变化更为平稳。超声振动方式能够增强钻头切削能力,促进断屑并快速排出,由此获得稳定的钻削效果。