不同成像原理显微镜在煤微表面形貌表征中的应用

2022-09-14王伟象梅国栋郭利杰邱黎明

王伟象,梅国栋,郭利杰,邱黎明

(1.矿冶科技集团有限公司,北京 100160;2.国家金属矿绿色开采国际联合研究中心,北京 102628;3.北京科技大学土木与资源工程学院,北京 100083)

煤是远古植物埋藏地下,在隔绝空气的高压高温环境中,经历长期复杂的生物变化、物理变化、化学变化以及地壳运动、地质作用逐步演变形成的固态可燃矿物[1]。煤体内部存在大量孔隙、裂隙和显微构造等,其断面形貌也表现出极其复杂的状态。研究煤的断面形貌、剖析其微观形态和结构是研究煤层气、页岩气及其他非常规天然气赋存机制、气液两相介质与煤基质间相互作用及气体解吸、扩散和渗流的前提[2-4],为煤层中气体资源勘探开发、CO2注采及封存、矿井瓦斯突出预测等问题的解决提供科学基础[5-8]。

煤的微表面观察方法主要有光学显微镜法、扫描电子显微镜法和扫描探针显微镜法等[9]。光学显微镜可直接观察煤样微表面形貌,得到直观结果,并可在细观尺度作简单的定量分析,其放大倍数范围小,在几倍至几百倍之间,最多达上千倍,观测范围在数毫米至数十微米,可获取的信息量少。扫描电子显微镜(scanning electron microscope,SEM)与光学显微镜相比的不足之处是识别组分困难,且以定性分析为主,但其放大倍数为20~1 000 000倍,在获取信息量方面明显优于光学显微镜[10-11]。扫描探针显微镜包括扫描隧道显微镜和原子力显微镜(atomic force microscope,AFM)等[12],具有超高空间分辨率,放大倍数能达10亿倍,既可得到二维形貌,还可得到三维形貌,可获得SEM无法扫描的包括非导体物质在内的表面形貌信息,但其观测范围较小,约在数十微米以下[8,13-14]。

上述成像区别主要与各类型设备的成像原理不同有关,本文首先分析光学显微镜、SEM和AFM的基本成像原理,然后通过3种显微镜表征取自同一块煤的煤样新鲜断面、处理后平整表面不同尺度形貌。本文的研究工作一方面是为了分析3种原理显微镜在煤微表面表征中的直观作用,另一方面也通过3种显微镜对煤的微表面进行表征和研究,根据测试结果综合分析3种显微镜在应用时的特点,以便更好地融合3种显微镜进行科学研究。

1 不同显微镜的成像原理

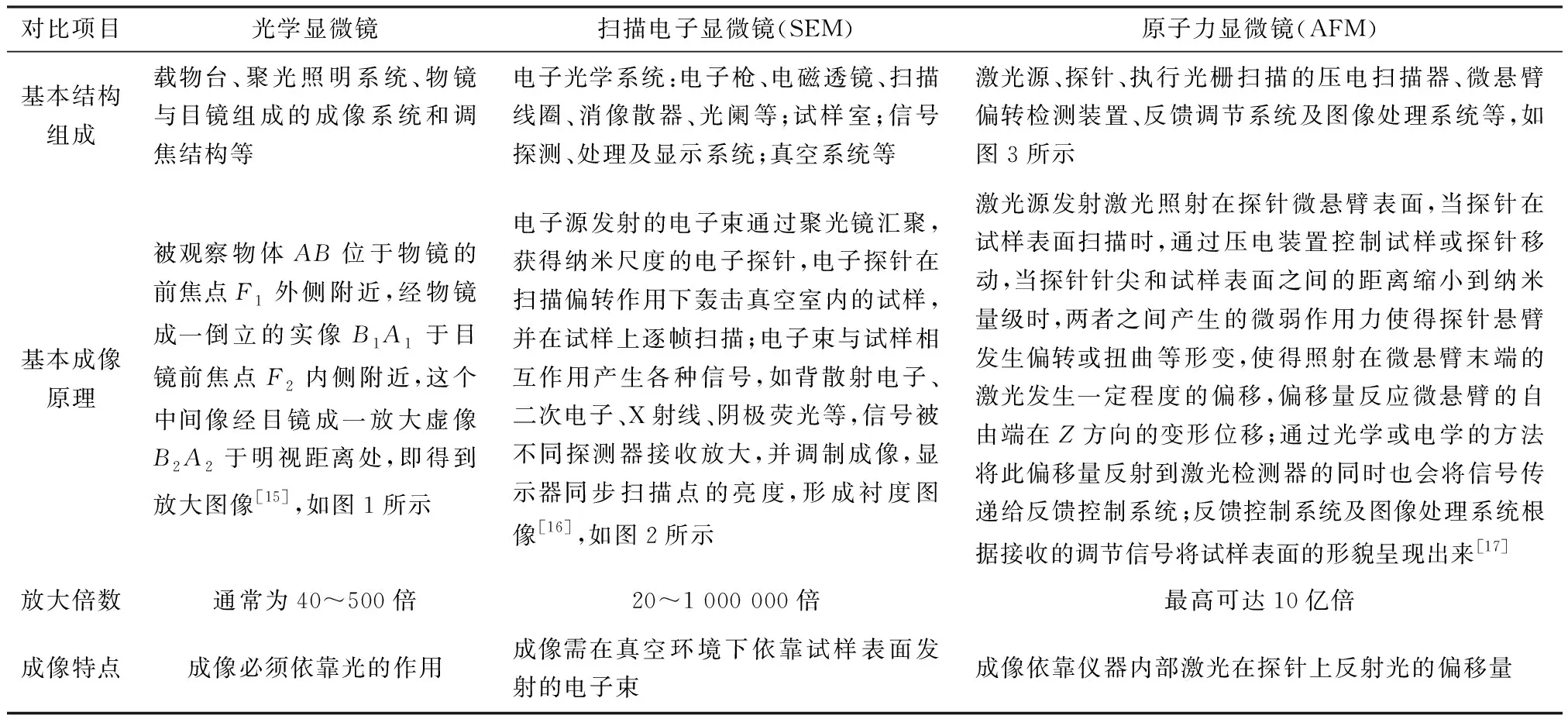

不同显微镜的成像原理受其结构组成的影响显著,本文将光学显微镜、SEM和AFM的基本结构组成、基本成像原理、放大倍数和成像特点等制表进行对比分析,详见表1。

表1 不同成像原理显微镜对比分析表Table 1 Comparison and analysis of microscopes with different imaging principles

由于独立的光学显微镜无法存储图像,在实际研究应用中对光学显微镜进行了改进。金相显微镜是一种典型的光学显微镜,电脑型金相显微镜是将光学显微镜技术、光电转换技术、计算机图像处理技术结合在一起研发而成的产品,不仅可以在目镜上作显微观察,也可以在计算机显示屏幕上观察实时动态图像,同时还能将所需图片编辑、保存和打印[18-19]。

对比发现,3种成像仪器的主要特征为:光学显微镜在大气环境下测试,依托光源成像;SEM在真空环境下通过二次电子束成像;AFM通过仪器内部激光在探针上反射光的偏移量经转化后成像。不同的成像原理使得三者在测试时对试样制备的要求不同。

2 实 验

2.1 试样制备

2.1.1 光学显微镜测试试样制备

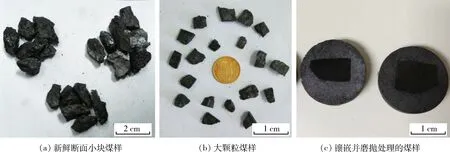

光学显微镜在大气环境下依托光源测试,对观测试样无特殊要求,能放置在试样台观察即可。因此,将大块煤样敲碎后选择几个具有新鲜断面的小块煤样(尺寸约20 mm×10 mm×10 mm)即可用于光学显微镜观测,选择好的试样如图4(a)所示。

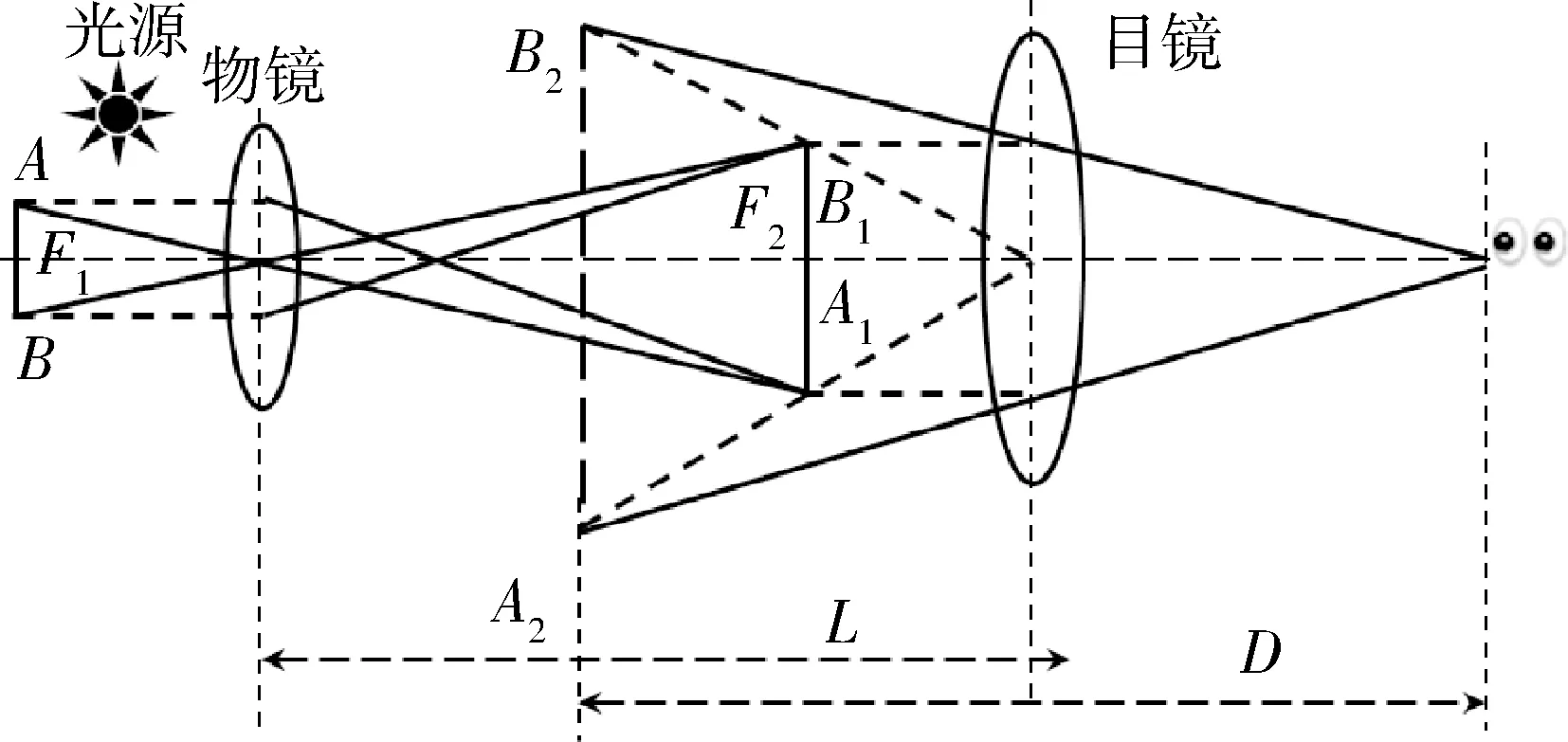

AB-物体;B1A1-物镜放大的图像;B2A2-目镜放大图像;F1-物镜焦距;F2-目镜焦距;L-光学镜筒长度;D-明视距离图1 光学显微镜基本成像原理图解Fig.1 Basic imaging principle diagram ofoptical microscope

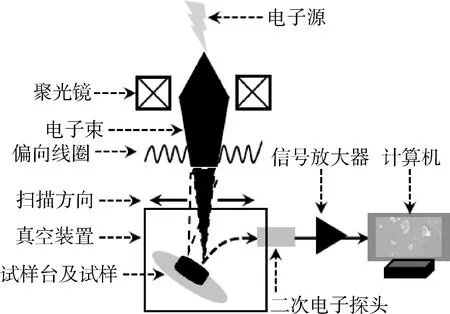

图2 SEM成像原理图解Fig.2 Imaging principle diagram of SEM

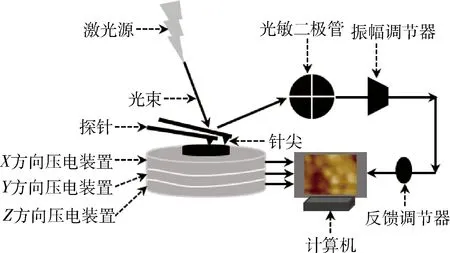

图3 AFM成像原理图解Fig.3 Imaging principle diagram of AFM

2.1.2 SEM测试试样制备

SEM在真空环境下通过二次电子成像,且要求较小尺寸的试样。因此,收集2.1.1部分所述大块煤样敲碎时形成的具有新鲜断面的大颗粒煤样(尺寸约5 mm×5 mm×5 mm)作为测试试样即可,如图4(b)所示。

图4 煤样Fig.4 Coal samples

2.1.3 AFM测试试样制备

由于AFM在测试时探针针尖和试样表面间的距离保持在纳米量级,因此,AFM的测试试样要求表面尽可能平整,不宜超过1 μm,以防止表面起伏破坏探针或扫描系统;虽然小颗粒煤样的微表面可能能够满足表面起伏不超过1 μm,但是该尺寸的煤样易粘附在针尖上造成针尖损坏,所以在2.1.1部分所述敲碎的煤块中选择小块煤样(尺寸约10 mm×10 mm×5 mm),并对其进行镶嵌、抛光处理,步骤如下所述:将小块煤样放入型号为XQ-2B的镶嵌机中镶嵌成扁平的圆柱形煤样,将镶嵌好的煤样放入型号为YMP-1的磨抛机中分别用400目、800目、1 200目、1 500目的砂纸抛光3~5 min,直至煤样表面形貌起伏不超过1 μm,且上下两面平整、平行,抛光完成的试样如图4(c)所示。将抛光完成的试样放入盛有去离子水的超声清洗器内清洗1 min后再放入真空干燥箱内烘干。操作完成后将煤样密封保存,防止表面吸附杂质影响后续测试。

2.2 测试实验

2.2.1 光学显微镜测试实验

该实验采用型号为ZEISS Axiocam 105 color的光学金相显微镜,放大倍数为×40~×500。分别将新鲜断面煤样和抛光煤样放在光学显微镜的载物台上,选择合适的放大倍数,调整焦距,观察其表面形貌特征并拍摄图片。实验在实验室稳定的大气环境(温度20 ℃±2 ℃,湿度30%±5%)中进行。

2.2.2 SEM测试实验

该实验采用Zeiss SIGMA SEM,该电镜二次电子像分辨率可达1.3 nm(20 kV),放大倍率范围为20~1 000 000倍。 实验时用双面导电胶带将新鲜断面煤样和抛光煤样粘在SEM的试样台上,为防止在SEM真空环境中煤样表面电荷积聚影响成像质量,对实验煤样表面进行喷金处理,然后将煤样放入扫描电镜腔体内,通过计算机观察其表面形貌特征。

2.2.3 AFM测试实验

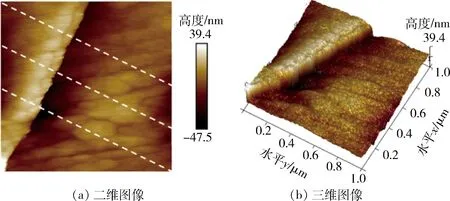

该实验采用Bruker Dimension Icon AFM。实验时用双面胶带将制备好的煤样粘在AFM试样台上,选用Tapping模式进行测试;采用SCM-PIT-V2探针,其悬臂弹性系数k=2.8 N/m,共振频率f0≈60 kHz,其针尖半径为20 nm;实验设置针尖抬起高度为100~150 nm,扫描频率为1 Hz,图像分辨率设置为256×256;图像输出和数据处理采用Nanoscope Analyses软件。本次研究测试了煤样表面5 μm×5 μm、1 μm×1 μm、256 nm×256 nm范围以及纳米级裂隙的二维图像和三维图像,实验在实验室稳定的大气环境(温度20 ℃±2 ℃,湿度30%±5%)中进行。

3 实验结果

3.1 光学显微镜测试结果

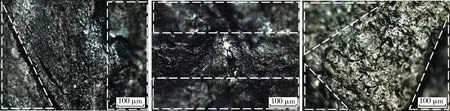

光学显微镜观测的煤样新鲜断面形貌图像如图5所示。由图5可知,煤样的新鲜断面在光学显微镜下表现为亮黑色或模糊的暗黑色,包括许多镜面明亮处。图5中煤样表面粗糙,凹凸不平,可见断层、裂缝和孔洞,存在较平整的小区域。图像出现模糊不清的区域(虚线框内),是因为煤的新鲜断面凹凸不平,起伏较大,当焦距对准较高位置时,较低位置的区域不在焦距范围内,反射光未能到达目镜上,导致成像不清。

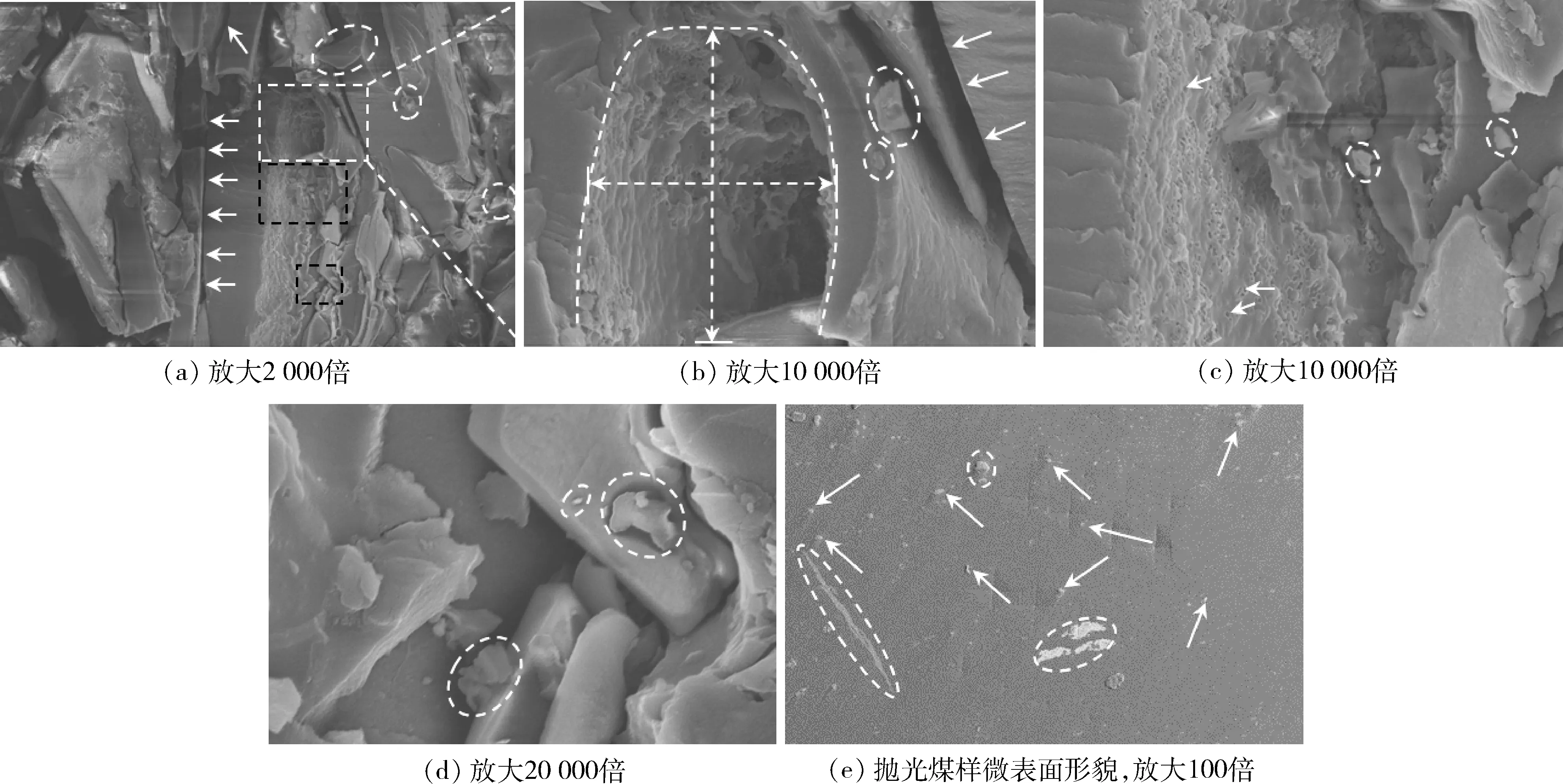

光学显微镜拍摄的抛光煤样微表面形貌见如图6所示。由图6可知,抛光煤样表面较为平整,成像效果较好,其色泽与未经处理的煤样新鲜断面相差较大,表现为灰色。图中可见均匀平整的表面区域和黑色斑点(图6(a))、块状区域(图6(b))以及条纹构成的区域(图6(c)),形态较复杂,主要是因为煤的组分复杂,在相同的处理工艺下表现出不同的形貌特征,图6(c)中可分辨出表面暗灰色和亮灰色的条纹状或层状结构、黑色斑点和白色斑点等。此外,当光学显微镜的倍数增大时,仪器对表面平整度较为敏感,由于焦距的差异,易出现成像不清晰区域,如图6(b)和图6(c)中虚线框内所示。

图5和图6的测试范围在250~500 μm之间,当放大倍数变小后,其观测范围将达到毫米级,可得到毫米尺度的煤表面形貌信息,此时的大多信息可在光下用肉眼直接观察得到;当放大倍数再变大,测试范围将进一步变小,得到的图像上模糊区域会更大,成像效果差。

图5 光学显微镜拍摄的煤样新鲜断面形貌Fig.5 Fresh section morphology of coal samples photographed by optical microscope

图6 光学显微镜拍摄的抛光煤样微表面形貌Fig.6 Microsurface morphology of polished coal samples photographed by optical microscope

3.2 SEM测试结果

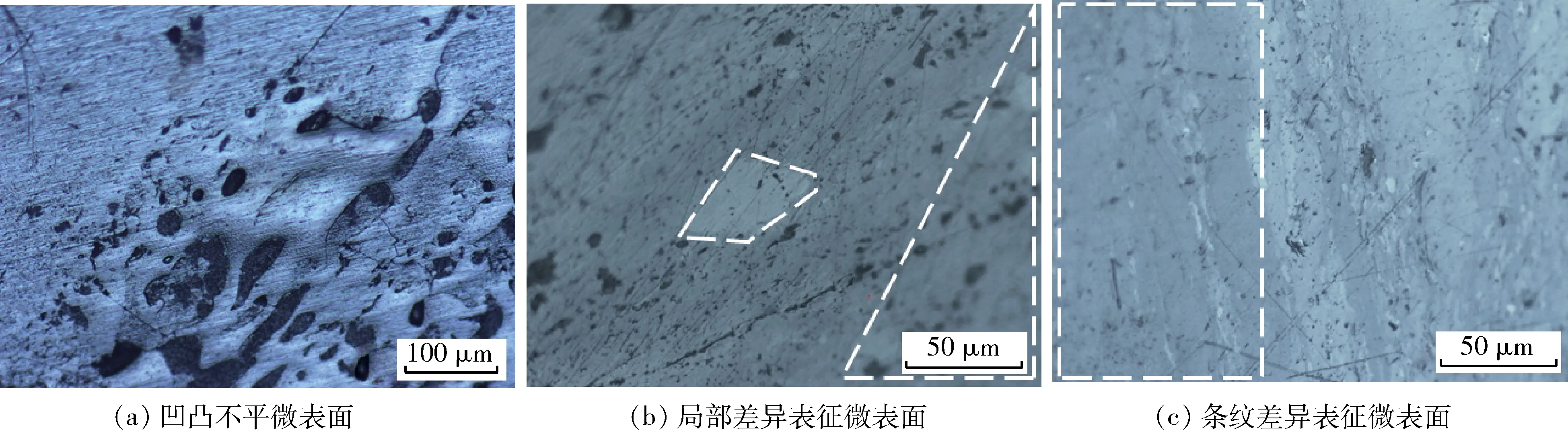

SEM观察的煤样新鲜断面形貌如图7所示。图7(a)为放大2 000倍的图像,可见煤微表面凹凸不平,局部棱角分明,有许多台阶状断层、裂隙、微裂纹和孔洞,且有部分碎片、颗粒粘附在表面(圆形虚线所示),形貌较复杂;这些裂隙、孔洞以及断层的长度、宽度、直径和高差等量化信息在图中难以准确得到。

图7 SEM得到的煤样新鲜断面微观形貌和抛光煤样微表面形貌Fig.7 Microsurface morphology of fresh section and polished coal samples obtained by SEM

图7(b)、图7(c)和图7(d)分别为图7(a)的局部放大图,放大倍数分别为10 000倍、10 000倍和20 000倍,测试范围为2~8 μm,也可见数十至数百纳米尺度的信息。图7(b)中除可见图7(a)具有的形貌特征外,还能得到更细致、更清晰的微表面结构信息,存在拱形的腔体结构,其内部表面粗糙如云层状、且具有较多细小孔洞,腔体结构外部存在波纹状台阶,其粗糙度难以量化表征;腔体壁厚度不均,在0.3~1.0 μm之间;拱形腔体结构的高和宽约为7 μm和5 μm,具体数据难以精确测量,腔体结构纵向有深度,数值不详。图7(c)中具有图7(a)和图7(b)的特征。图7(d)中清晰可见微表面粘附的纳米级颗粒(白色椭圆虚线所示),还可见块状大颗粒以及棱角分明的类似长方体结构,其尺寸只能大致测量,图右侧部分存在断崖式结构;图7通过二维图像显示了煤样微表面三维结构信息。

SEM观察的抛光煤样微表面形貌如图7(e)所示,图7(e)中显示煤样抛光后表面较平整,未见裂隙、孔洞、断层、台阶式层理结构和白色碎片或颗粒等,可见白色或浅灰色点状(白色箭头所示)、条状及块状物质(白色椭圆虚线所示),且有浅灰色斑状凸起(白色圆形虚线所示),这些特征在图7(a)~图7(d)中未显现,上述现象主要是因为煤的组分不同,导致其力学性质不同,致使其微表面在抛光过程中对摩擦力的响应不同。上述这些特征在此只能定性描述,未能定量比较。

3.3 AFM测试结果

如2.1.3部分所述,AFM在测试煤样新鲜断面时存在较大损坏仪器的风险,因此在该部分研究中只选择抛光煤样。

3.3.1 煤样不同尺度表面形貌表征

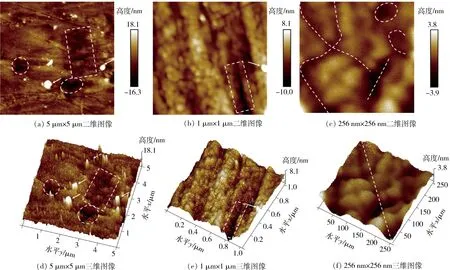

图8展示了AFM测得的煤样微纳米尺度表面二维形貌和三维形貌,测试范围为5 μm×5 μm、1 μm×1 μm、256 nm×256 nm。图中暗色表示表面形貌较低,表现为煤样微表面的孔隙;亮色表示表面形貌较高,表现为煤样大分子骨架[8]。 图8中明显的亮点(白色实线箭头所示)表示煤样表面明显的凸起结构,明显的暗色区域(白色圆形虚线所示)表示煤样表面的孔隙结构,三维图像中凸起和孔隙结构更明显。三维图像较二维图像能够更加直观地观察微表面形态,三维图像中表面高低起伏差异明显,观察到许多直观的凸起和低谷,有些低谷连在一起,如图8(a)中长方形虚线框所示。 此外,在图8(c)中可见许多光滑的圆弧形凸起,凸起的宽度约在数十纳米,还可清晰看到煤样微表面纳米级圆形孔、条形孔、椭圆形孔及相互联通的孔(弯曲的白色长虚线所示),这些孔的长度(直径)从20~300 nm不等。 图9展示了图8(f)对角线截面轮廓上部分孔的长度或宽度,其中最长的为91.9 nm,最短的只有几纳米,孔深最深为3.2 nm;截面图可得到相对高度和绝对高度等量化信息,其对于分析纳米级孔隙结构具有重要意义。

图8 抛光煤样不同测试范围微表面形貌二维图像和三维图像Fig.8 2D and 3D images microsurface morphology of polished coal samples in different test ranges

图9 256 nm×256 nm测试范围三维图像对角线处截面轮廓图Fig.9 Diagonal section outline of 3D image in256 nm×256 nm test scope

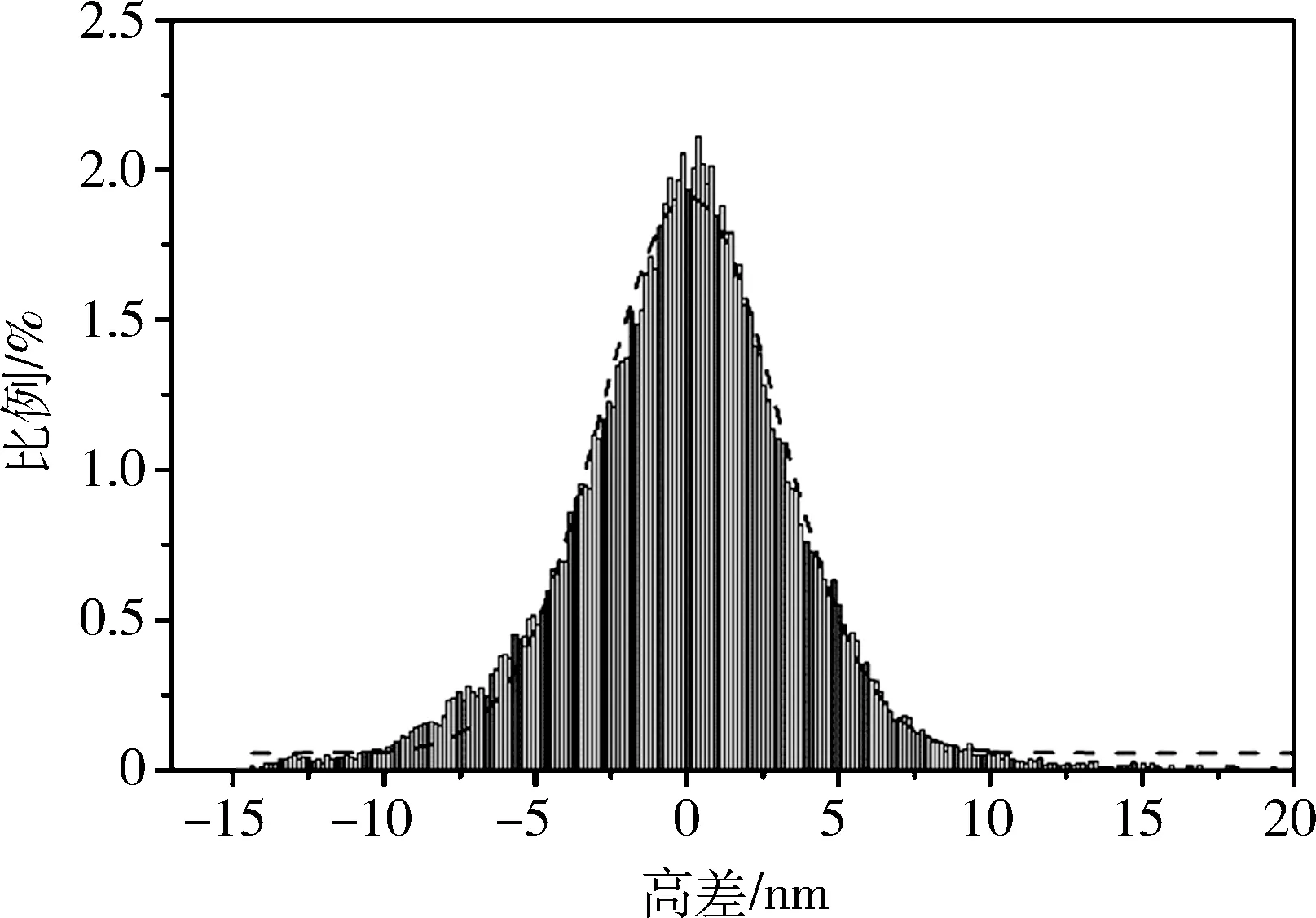

图8(a)、图8(b)和图8(c)的高差范围分别为-16.3~18.1 nm、-10.0~8.1 nm和-3.9~3.8 nm,对比发现测试范围越小,高差的变化范围越小,微表面起伏差异也越小。以图8(a)为例,提取表面形貌高差数据进行统计分析,结果如图10所示。由图10可知,表面形貌高差的统计直方图表现出正态分布的特征,拟合曲线的R2为0.99,高差值绝大部分分布在-10~10 nm之间,高差值越接近0 nm,占比越大。

图10 表面形貌高差统计分布图Fig.10 Statistical distribution diagram of surfacetopography height difference

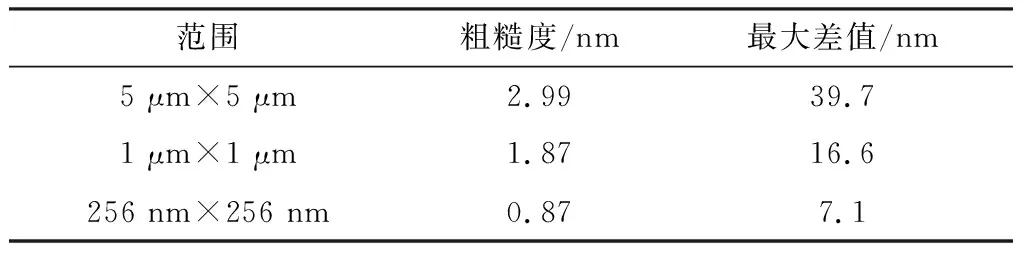

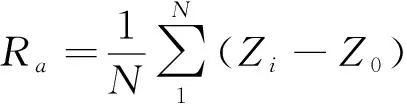

同时,根据式(1)可计算测试范围内煤样微表面的粗糙度[20-21],见表2。这一指标反映试样表面高低起伏的平均程度。这些量化信息在光学显微镜和扫描电子显微镜观测的图像中未能体现。

表2 不同尺寸微表面信息表Table 2 Information of coal microsurfacewith different sizes

(1)

式中:Ra为相对中心面偏离的数学平均值,直接反应表面指定区域的粗糙度,nm;Zi为所测点Z值;Z0为中心面Z值;N为指定区域的测试点数。

3.3.2 煤样纳米级裂隙表征

图11为AFM测试的煤样表面微裂纹图像,测试范围为1 μm×1 μm。图中连续的黑色界限即为微裂纹。通过图11(b)可明显看出微裂纹的形态,且裂纹两侧具有明显的高度差。图12为图11(a)中3条虚线处截面轮廓。由图12可知,截面上的每个点表征的形貌高低各不相同,不同截面上的形貌高低也不尽相同,但能在截面图上得到每个点形貌的具体高度值。在每个截面上,都有高度突降的位置,该部分的宽度即为裂隙的宽度,提取数据得到截面上3处裂隙的宽度分别为21.63 nm、17.31 nm、8.66 nm,该纳米级裂隙通过AFM进行了详细的表征。

图11 煤表面纳米级裂隙二维图像和三维图像Fig.11 2D and 3D images of nanoscale crack on coal surface

4 讨 论

在光学显微镜下,测试新鲜断面时,放大倍数范围较小,成像范围和清晰度受表面粗糙度影响;测试抛光煤样时得到的图像较清晰,且可定性区分不同的组分,煤经过磨抛的表面和新鲜断面相比,虽不能观察到断层、裂纹、孔洞等形貌,但可以通过不同颜色定性区别煤样表面不同的组分,且成像清晰。

根据SEM测试结果可知,SEM能连续放大倍数、景深长、立体感好,除观察范围小以外,可以观察到断层、孔隙、裂隙、颗粒等微观构,这些特征在光学显微镜下难以获得。对煤储层来说,SEM既解决了物理测试方法无法直接观察孔隙的问题,也弥补了光学显微镜焦深小、分辨能力低的不足。当煤样经过磨抛处理后,表明形貌将被改变,原有的一些细节信息被抹去,但揭露了一些组分信息,并可进行定性描述。 因此,需要结合不同的目的选择不同的试样。

对于AFM而言,更多地体现纳米级形貌特征,可以三维展示并能准确定量计算和测量。本文测试的是经过处理的煤表面,在数十微米的量级上测试结果可能会受到制样过程的影响。当测试范围足够小,在数十至数百纳米时,抛光表面形貌和煤新鲜断面形貌没有实质上的差异,此时AFM观测结果可以反映煤纳米级表面的实际情况。

对比SEM图像(图7)和AFM图像(图8(d)、图8(e)和图8(f))可知,图7得到的是二维图像,由于图像的景深和立体感,可显示三维结构信息,如台阶结构、长方形块体结构、断崖式结构和腔体结构及其高度、宽度和深度等,但未能表征实际三维立体形貌,而且上述这些信息在AFM获得的图像中无法得到;图8(d)、图8(e)和图8(f)为微表面直观的三维立体图像,展示了直观立体结构信息,如凸起形态、凹陷形貌、孔隙裂隙结构等,且可得到水平方向和高度方向的三维定量信息。

综合研究结果可知,在对煤样表面形貌研究中,可将光学显微镜下细观表征、SEM微米级扫描、AFM纳米级探测三者结合,精确表达煤样从整体到局部、从毫米级到纳米级的特征,得到较为全面连续、定性定量的信息。如通过光学显微镜表征煤样表面色泽、组分、孔隙裂隙等细观尺度(毫米级)信息,并可通过多次观测同一试样不同区域得到较为整体的信息;通过SEM表征煤样表面孔隙裂隙、颗粒形貌和表面起伏形态等微观信息(微米级为主),并可通过连续放大(20~1 000 000倍)多次观测同一试样不同区域,得到由整体到局部、定性和定量相结合的信息;通过AFM纳米级探测煤样表面微纳米尺度二维信息和三维信息(纳米级),得到光学显微镜和SEM下无法获得的微纳米级定量信息,而光学显微镜和SEM也能够弥补AFM由于特殊制样及成像要求所不能得到的信息。

5 结 论

本文通过实验研究了不同原理显微镜在煤样微表面形貌表征中的应用,得到如下结论。

1) 光学显微镜下煤样新鲜断面表面粗糙,凹凸不平,可见断层、裂缝和孔洞,部分小区域较平整。由于观察范围内各点距离焦点的位置不同使得观察到的图像常出现模糊不清的区域。抛光煤样表面较为平整,其成像效果相对较好,且可以根据表面黑色斑点、块状区域以及条纹结构定性分析煤样微表面组分差异。

2) SEM观测结果表明,煤样新鲜断面存在裂隙、断层、孔洞以及颗粒等,其尺寸等量化信息在图中难以准确得到。SEM可连续放大,且能通过二维图像显示三维结构,进而得到更细致的微表面结构信息。SEM通过对抛光煤样微表面形貌的观察可以定性分析煤的不同组分。

3) AFM的三维图像较二维图像更能直观地展示微表面形貌。煤样微表面粗糙度、高差数值及其统计分布可准确得到;煤样微表面孔的长度(直径)从20~300 nm不等,可准确测量;图像截面上可测得部分孔的长度或宽度,其中最长的为91.9 nm,最短的只有几纳米,孔深最深的为3.2 nm;纳米裂隙截面上3处宽度分别为21.63 nm、17.31 nm、8.66 nm。

4) 在煤样表面形貌表征中,若将光学显微镜下细观表征、SEM微米级扫描、AFM纳米级探测三者结合,可精确表达煤样从整体到局部、从毫米级到纳米级的特征,得到较为全面连续、定性定量的信息。