中低温固体氧化物燃料电池电解质制备方法研究进展

2022-09-14杨莹张雁祥闫牧夫

杨莹,张雁祥,闫牧夫

(哈尔滨工业大学材料科学与工程学院,哈尔滨 150001)

0 引言

2021 年发布的《中国气候变化蓝皮书》指出:全球主要温室气体的平均浓度均创新高,全球变暖仍在持续;中国是全球气候变化的敏感区和影响显著区,升温速率高于同期的全球平均水平且高温等极端天气事件具有增多、增强的趋势[1]。为更好地应对日渐严峻的环境问题和全球变暖等气候问题,我国提出了二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和的“双碳”目标。

为早日实现“双碳”目标,“坚持清洁低碳导向”成为我国新时代能源政策理念之一[2]。固体氧化物燃料电池(Solid Oxide Fuel Cell,SOFC)是一种能源转换装置,可以通过氢与氧的电化学反应将化学能转换为电能和热能。由于氢与氧的电化学反应产物仅有水,因此,SOFC能够实现真正意义上的“零排放”,与清洁能源的发展方向高度契合;同时,SOFC突破了卡诺循环理论的限制,具有高能量转换效率[3]。集环保、高能量转换效率和高可靠性于一身的SOFC 为向更环保、节能和高效的生产和生活方式转变提供了新的途径,吸引了众多研究者的目光[4]。自进入21 世纪以来,SOFC 飞速发展,但传统SOFC 需要在800 ℃以上的高温条件下工作,这对SOFC的材料和封装方式提出了更高的要求,同时还带来一定的安全问题[4-6]。降低电解质的厚度是目前降低SOFC工作温度最有效的途径之一[7-8],因此,本文对SOFC 电解质的制备方法进行综述,并对不同的制备方法进行对比分析。

1 SOFC工作原理

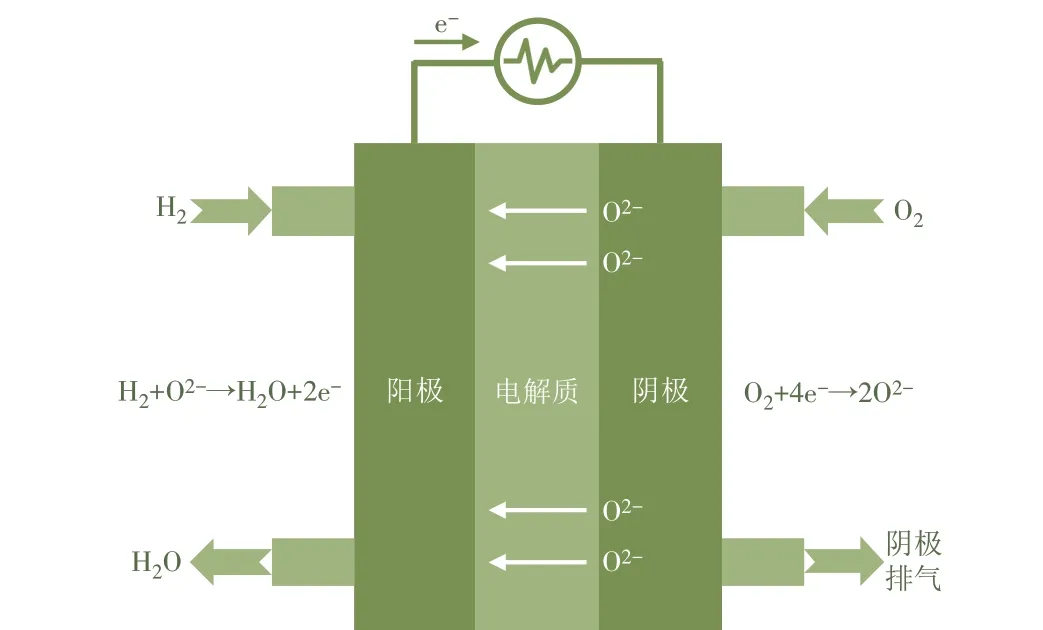

SOFC 单电池主要由阳极、阴极和电解质组成,其工作原理如图1所示。电解质将阳极和阴极分隔开,使氧化反应和还原反应分别在独立的电极空间进行[9]。单电池的阴极通常直接暴露于空气中,空气中的氧气(O2)在阴极被还原为氧离子(O2-)后通过氧离子导体电解质传输到阳极侧。O2-与氢气在阳极侧发生电化学反应[10-11],半电池反应产生的电子(e-)通过外电路进行传输,产生电流。由于电极需要传输气体以进行相应的半电池反应,因此,电极需要多孔的结构和足够的化学催化活性。而电解质不仅需要在物理空间上对电极进行分离以避免化学反应直接进行,还需要催化氧离子的传输并阻碍电子的穿越,因此,固体电解质需要高度的致密性、高氧离子导电性以及低电子导电性。

图1 SOFC工作原理示意Fig.1 Working principle of SOFC

电极上的电荷转移反应和电解质中的氧离子传导过程均为热激活过程,因此,当SOFC 的工作条件由800 ℃的高温降至低于600 ℃的中低温时,燃料电池内部反应的动力学将被减缓,电化学性能也有所降低[12-13]。目前主要通过应用具有高活性的新型材料或降低电解质的厚度来提高SOFC 在中低温运行时的输出性能,但高活性材料通常具有电化学不稳定性,可供实际应用的材料种类有限[3,6],而低厚度的电解质具有更小的欧姆电阻,有利于提高中低温SOFC 的输出性能。薄膜制备设备和技术的高速发展为减小电解质的厚度提供了可能,因此,减小电解质的厚度以降低电解质的欧姆电阻是降低SOFC工作温度最切实可行的途径之一[14]。

2 常见的氧离子导体电解质

SOFC 中常见的电解质材料主要有掺杂的LaGaO3等 钙 钛 矿 材 料 和 氧 化 锆(ZrO2)、氧 化 铈(CeO2)等萤石型材料。

La0.9Sr0.1Ga0.8Mg0.2O3-δ(LSGM)是一种具有高离子 导 电 性 的LaGaO3基 电 解 质[15]。 LSGM 与La0.6Sr0.4Co0.2Fe0.8O3-δ(LSCF)等钙钛矿型阴极材料具有相似的结构和良好的化学相容性,但LSGM 与NiO 在高温共烧结的过程中会发生化学反应,难以在Ni基阳极上制备单相LSGM[16-17]。

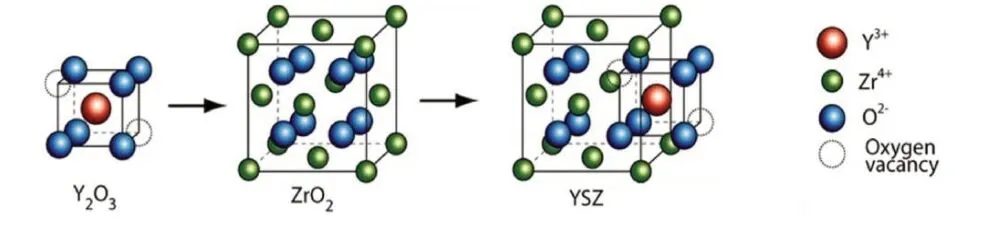

ZrO2和CeO2等材料可通过掺杂异价元素引入氧空位。氧化钇掺杂的氧化锆(Yttria-Stabilized Zirconia,YSZ)具有高离子导电性,其氧空位形成如图2 所示[18]。CeO2引入氧空位的途径与ZrO2类似。氧化钆掺杂的氧化铈(Gadolinium-Doped Ceria,GDC)或氧化钐掺杂的氧化铈(Samarium-Doped Ceria,SDC)是常见的CeO2基电解质。尽管CeO2基电解质在中低温下显示出较高的离子电导率,但Ce4+在还原气氛中被还原为Ce3+使其存在电子导电性的现象,因此在SOFC 中的应用受到了限制[19-20]。与之相比,YSZ具有优异的化学稳定性,电子导电性极低,是理想的SOFC电解质材料;同时,YSZ的加工工艺较成熟且加工成本较低,是最具商业价值的电解质材料之一。

图2 YSZ中氧空位形成机制(原图)[18]Fig.2 Formation mechanism of oxygen vacancies in YSZ(original)[18]

3 电解质制备技术

传统的陶瓷涂层加工方法,如丝网印刷、旋涂法等,均是将目标涂层材料的粉体制成浆料并通过不同的方法涂敷于基底上,最后通过涂层与基底的高温共烧使涂层致密化。传统方法制备的涂层厚度通常在微米尺度,经过长期探索和实践,鲜有研究通过传统方法获得可供应用的厚度小于10 μm的电解质涂层。随着薄膜技术的发展,化学气相沉积、物理气相沉积和喷墨打印等多种薄膜制备技术被广泛应用于薄膜电解质的制备,通过薄膜制备技术沉积的致密电解质薄膜的厚度可低至亚微米尺度,有利于提高中低温SOFC的电化学性能。

3.1 丝网印刷法

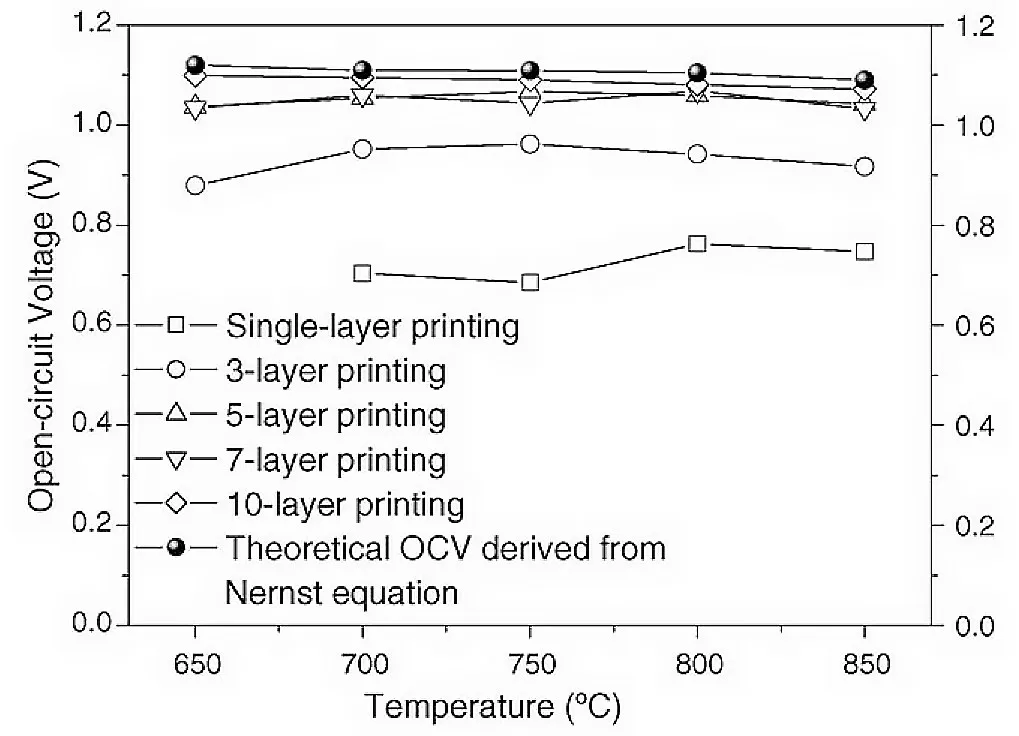

丝网印刷法是通过刮条挤压具有特定图案的丝网,将浆料漏印在需要印刷的材料上的一种印刷方式[21-22]。印刷过程中,丝网的计数目数、油墨的质量、印刷的时间或层数以及高温烧结的工艺参数等均会影响涂层最终的组织结构和厚度。通过丝网印刷沉积的涂层厚度通常大于10 μm[22]。Zhang等[21]通过单层丝网印刷制备了厚度低至2 μm 的YSZ 涂层,但YSZ 涂层表现出的多孔结构导致了低于1.0 V 的开路电压(Open-Circuit Voltage,OCV)。为保证电解质层的致密性,印刷层数至少需增加至5层及以上,如图3所示。

图3 印刷层数对电池OCV值的影响(原图)[21]Fig.3 Effect of the number of printed layers on the OCV values of the cells(original)[21]

3.2 旋涂法

旋涂法利用离心力的作用在旋转的基底上沉积涂层浆料,形成的涂层干燥后可进入下一个涂敷周期。通过控制旋转速度和涂敷次数可以调节涂层厚度,高旋转速度和低涂敷频次有利于制备厚度较小的涂层[23]。

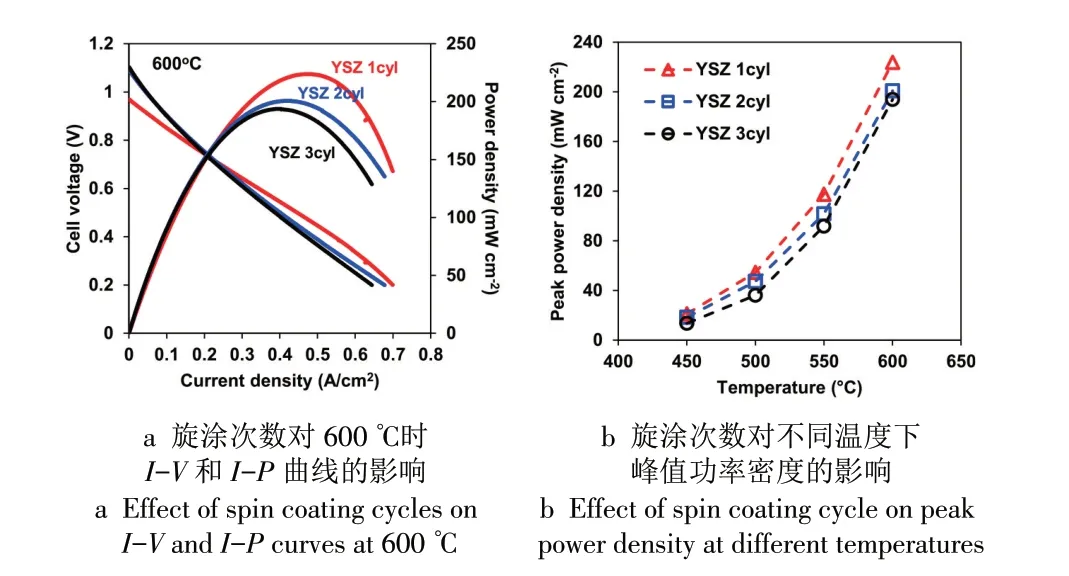

相对于其他涂层制备方法,旋涂法操作简单、工艺时间较短。Chen等[24]和Hui等[25]通过旋涂法制备的致密YSZ 电解质层的厚度均在15 μm 左右。Kim 等[26]首次利用旋涂法在NiO/YSZ 阳极功能层上经过1~3 次旋涂制备了2.0~4.4 μm 厚的YSZ 电解质,与NiO-YSZ 阳极、GDC 缓冲层和LSCF-GDC 阴极组成的单电池在600 ℃时测得的峰值功率密度为224 mW/cm2,如图4所示。

图4 旋涂次数对SOFC电化学性能的影响(原图)[26]Fig.4 Effect of spin-coating cycles on electrochemical properties of SOFC(original)[26]

3.3 化学气相沉积法

化学气相沉积(Chemical Vapor Deposition,CVD)是通过加热等方式使材料转变为气态,气态物质在特定的条件下发生化学反应,进而在基底上生成所需的固态薄膜。为实现薄膜的CVD 制备,要求前驱体材料包含涂层所需的元素种类且易挥发。传统CVD技术所需的反应温度高达800 ℃以上且会产生氯化物等具有腐蚀性的副产物[27]。为解决这些问题,金属有机化学气相沉积(Metal-Organic Chemical Vapor Deposition,MOCVD)、气溶胶辅助化学气相沉积(Aerosol-Assisted Chemical Vapor Deposition,AACVD)等新型CVD技术应运而生。

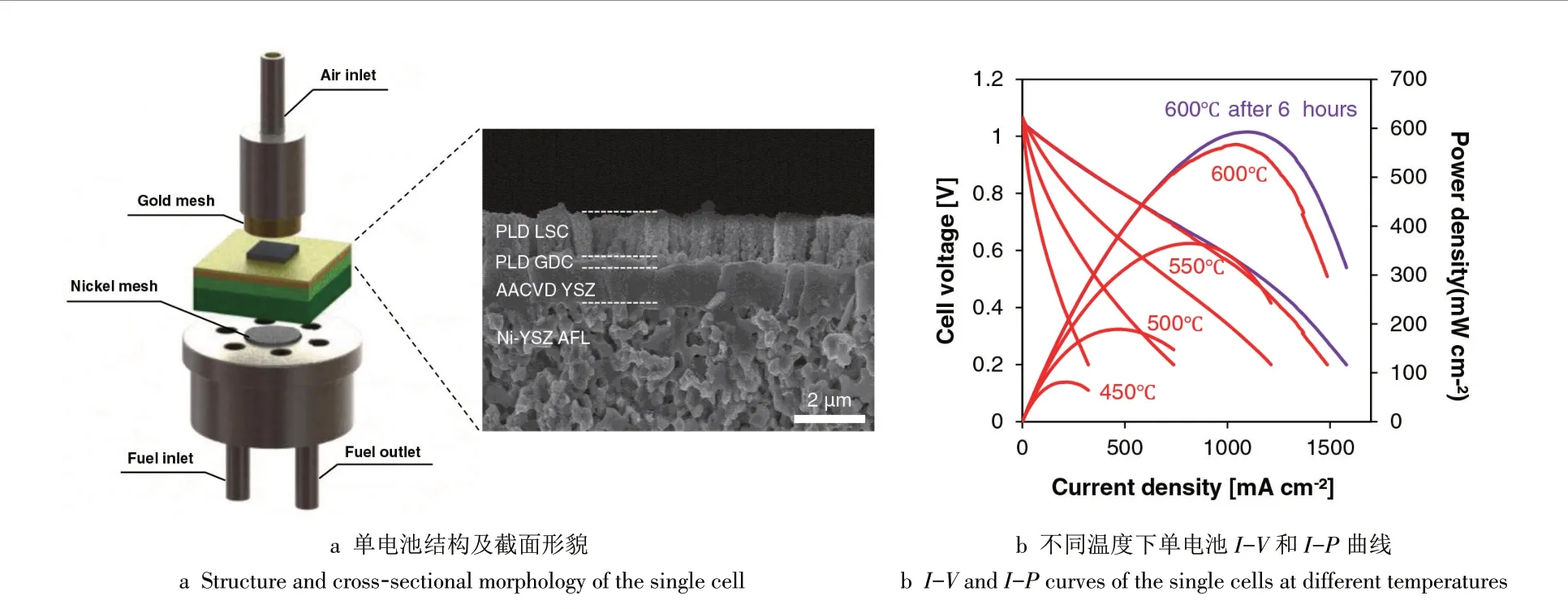

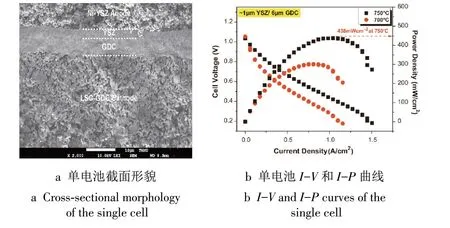

MOCVD 不再使用卤化物作为前驱体,而是采用分解温度更低的金属有机物,从而显著降低了CVD 过程的反应温度,但金属有机物的制备难度大、成本高[28]。AACVD将前驱体雾化形成气溶胶后输送到加热区,使得不易挥发的材料也可通过该方法实现薄膜的沉积[29-30],不仅增加了前驱体材料种类的选择,还有利于降低生产成本。AACVD还可与其他制备技术的优势相结合,形成多种AACVD 变体,例如,可以通过引入等离子体或氧-乙炔燃烧火焰增加额外的能量以提高反应动力学并改善薄膜的组织结构[27,31]。Jang 等[32]通过AACVD 方法制备了厚度为1 μm 的YSZ 电解质并组装了图5a 所示的单电池,600 ℃时测得的峰值功率密度达到了600 mW/cm2,如图5b所示。

图5 单电池结构及电化学性能(原图)[32]Fig.5 Structure of the single cell and its electrochemical performance(original)[32]

原子层沉积(Atomic Layer Deposition,ALD)也是一种改进的CVD 方法。前驱体吸附于基底后,共反应物被输送到前驱体表面与其反应实现薄膜的生长。前驱体和共反应物在基底上的交替吸附使薄膜逐层生长,有利于薄膜厚度的控制,实现了原子尺度的调控[33-34]。通过加热或引入等离子体可以加速反应的进行。

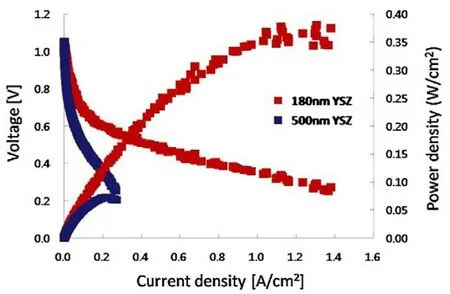

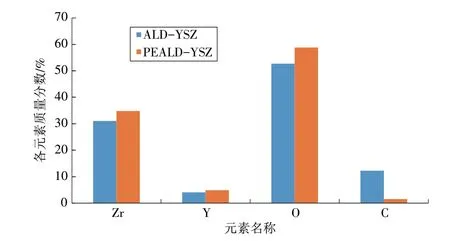

Hong 等[35]通过ALD 方法制备了厚度为180 nm和500 nm 的YSZ 电解质,单电池的OCV 均高于1.0 V,具有500 nm 厚电解质的单电池在450 ℃时测得的峰值功率密度达380 mW/cm2,如图6 所示。Cha等[36]的试验表明,ALD 方法制备的陶瓷薄膜中常存在碳、氮等杂质,会对薄膜造成污染。通过等离子体增强的ALD(Plasma-Enhanced ALD,PEALD)制备的薄膜中杂质含量有所降低,如图7 所示。Park等[37]在多孔Pt电极上通过PEALD 沉积了150 nm 厚的YSZ 电解质,单电池在500 ℃时测得的OCV 高达1.13 V。

图6 450 ℃时具有不同ALD-YSZ的单电池电化学性能(原图)[35]Fig.6 Electrochemical performance of single cells with different ALD-YSZ at 450 ℃operating temperature(original)[35]

图7 不同方法制备的YSZ薄膜化学成分[36]Fig.7 Chemical constituents of YSZ thin films prepared by different methods[36]

3.4 物理气相沉积法

与其他薄膜制备技术相比,物理气相沉积(Physical Vapor Deposition,PVD)需要在高真空度的环境下进行,设备复杂程度更高、沉积速率较低[10]。但PVD 方法不涉及化学反应,可以在低温环境中实现薄膜的生长,更易获得高质量薄膜;同时,PVD 过程不会产生有毒或有害的副产物。脉冲激光沉积(Pulsed Laser Deposition,PLD)和磁控溅射(Magnetron Sputtering,MS)是常用于电解质薄膜制备的PVD 方法。PLD 和MS 方法均利用了固体靶材,通过分离固体靶材并使靶材物质通过物理场的作用运动到衬底表面,进而在衬底表面生长成膜。PLD 利用高能脉冲激光束轰击靶材,靶材表面的物质受热蒸发后离开靶材并在衬底上沉积成膜[38],蒸发出的物质具有与靶材相同的化学计量比。PLD广泛应用于化学组分复杂薄膜的制备,如YSZ[39],GDC[40]等电解质薄膜或La0.6Sr0.4CoO3-δ(LSC)[41]等阴极薄膜。MS 通过电场和磁场的共同作用加速并约束了腔室内带电粒子的运动[42],高速运动的氩离子撞击靶材从而溅射出靶材原子,靶材原子在碰撞过程中获得动量并在电磁场的作用下向衬底运动,进而完成薄膜的生长。

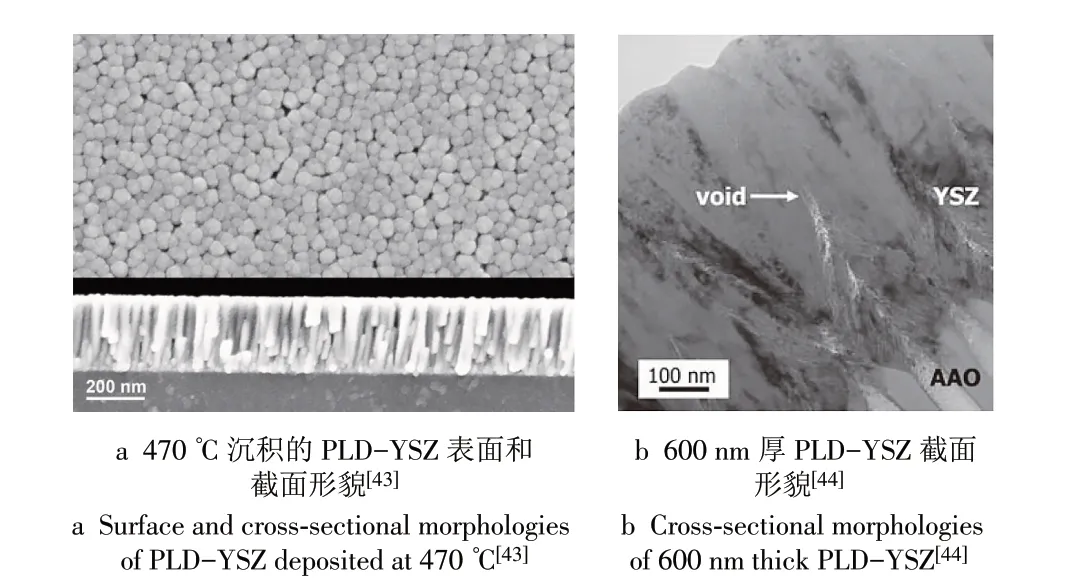

Infortuna 等[43]和Kwon 等[44]通过PLD 制备了厚度小于1 μm 的YSZ 电解质薄膜,PLD-YSZ 薄膜显示出较高的孔密度,如图8 所示。较低的致密度难以满足电解质薄膜的需求。通过PVD 方法沉积薄膜时,薄膜的生长方向与衬底垂直,因此,在多孔衬底上易获得具有孔隙的柱状结构。

图8 PLD-YSZ典型形貌(原图)[43-44]Fig.8 Typical morphology of PLD-YSZ(original)[43-44]

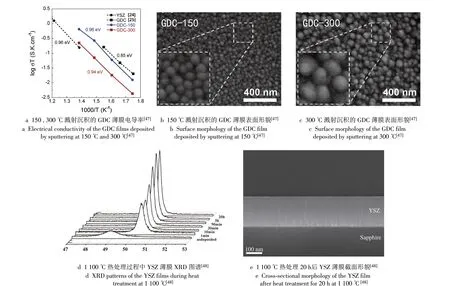

MS 方法同样面临着电解质薄膜高致密度的挑战。一些学者通过多种工艺参数的调整,实现了PVD 薄膜的形貌和组织结构调控。Noh 等[45]在具有纳米结构的NiO-YSZ 阳极上通过PLD 沉积了厚度为1 μm 的YSZ 电解质,单电池的OCV 超过1.0 V,验证了电解质薄膜的致密性。Cho 等[46]通过PLD 制备了YSZ(厚度约为1 μm)/GDC(厚度为6 μm)双层电解质,单电池的截面形貌如图9a 所示,其OCV值大于1.0 V,接近理论值,750 ℃下测得的峰值功率密度达到438 mW/cm2,如图9b 所示。Ji等[47]在不同衬底温度条件下溅射沉积了GDC 薄膜,测试结果表明,高衬底温度下制备的薄膜的离子电导率较低,如图10a 所示。由图10b 和图10c 可以看出,GDC 薄膜的致密度随着衬底温度的升高而增加,但高衬底温度下制备的薄膜具有较多的位错等缺陷,导致离子电导率下降。Frison 等[48]通过射频磁控溅射沉积了厚度约为200 nm 的YSZ 电解质薄膜。经过1 100 ℃热处理的薄膜结构如图10d所示,退火处理后薄膜的择优取向没有发生变化,显示出了YSZ的结构稳定性,薄膜的形貌也显示出了较高的致密度(如图10e 所示)。Kang 等[49]溅射了YSZ/GDC 双层电解质并将其应用于活性面积为7.085 cm2的大型电池中,当工作温度为650 ℃时,电池的OCV 达1.0 V 左右,功率密度超过250 mW/cm2。Shin 等[50]也通过溅射制备了YSZ/GDC 电解质,该电池在500 ℃时的总输出功率达13 W。

图9 单电池的截面形貌和电化学性能(原图)[46]Fig.9 Cross-sectional morphologies and electrochemical performance of the single cell(original)[46]

图10 不同电解质薄膜电导率及组织结构(原图)[47-48]Fig.10 Conductivity and microstructure of different electrolyte films(original)[47-48]

3.5 喷墨打印法

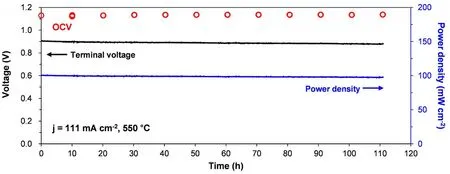

在计算机辅助下,利用喷墨打印可使油墨在衬底上沉积成任意图案,操作简单,制备成本低,可以实现薄膜的精确控制。通过控制油墨的固含量、喷嘴的尺寸和打印次数等可以灵活调控薄膜的打印效率和厚度等。Sukeshini 等[51]通过喷墨打印制备了厚度为10~12 μm 的YSZ 电解质,800 ℃时电池的OCV 值高达1.1 V。Han 等[52]打印了厚度仅有0.8 μm 的YSZ 电解质薄膜,电池在550 ℃时测得的峰值功率密度达243 mW/cm2,OCV 大于1.1 V,且在长达110 h 的测试过程中保持稳定,如图11 所示。但喷墨打印所用的油墨存在固含量较低、稳定性较差的缺点[53],限制了其在器件制备领域的应用。

图11 550 ℃,111 mA/cm2时电池端电压、OCV及功率密度(原图)[50]Fig.11 Terminal voltage,OCV and power density at a current density of 111 mA/cm2 at 550 ℃(original)[50]

3.6 电解质制备技术的对比

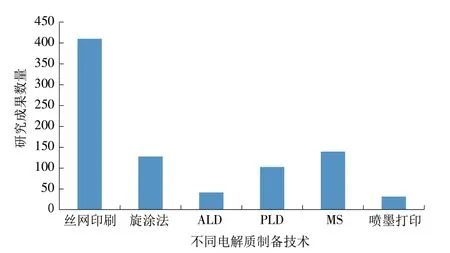

截至2022 年5 月,几种典型的电解质制备技术的研究成果如图12 所示(数据来源于Web of Science数据库)。

图12 不同电解质制备技术研究成果统计Fig.12 Research results of different electrolyte preparation techniques

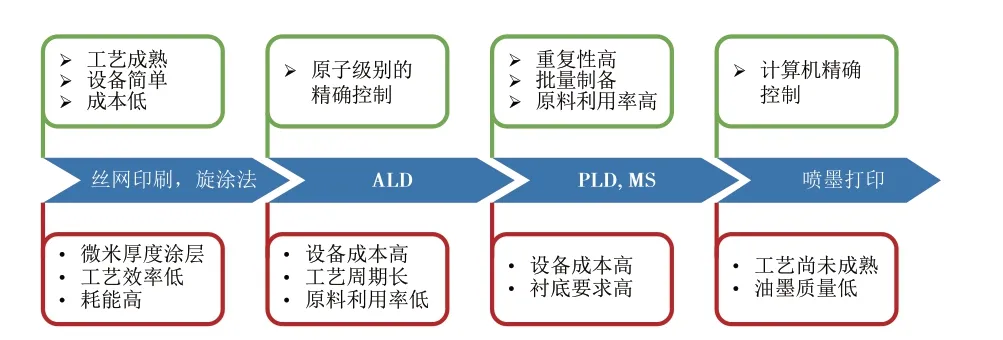

不同电解质制备技术的特点如图13 所示。丝网印刷法和旋涂法等传统制备技术20 世纪末已应用于电解质的制备。传统的制备方法具有多年的研究经验,加工工艺成熟。浆料的涂敷过程不需要高温或真空等环境,所需设备简单易得且成本较低,因此,传统陶瓷加工工艺至今仍有广泛应用,累计成果数量也远高于其他制备方法。但由于涂敷浆料时使用的装置过于简易,多个步骤需要人工控制,降低了工艺的精确度和可重复性;同时,传统陶瓷制备方法通常始于耗时长达几十h的粉末球磨等步骤,终于温度高达1 300 ℃及以上的高温烧结,不仅降低了加工效率,还增加了耗能,难以制备出厚度低于10 μm 的电解质薄膜,无法应用于中低温SOFC的制备。

图13 不同电解质制备技术优缺点Fig.13 Advantages and disadvantages of different electrolyte preparation techniques

近10年来,ALD,PLD,MS和喷墨打印等薄膜制备技术逐渐应用于电解质薄膜的制备。ALD 能够实现原子级别的精确控制,但由于其仅需要前体材料中的部分元素,对化合物的利用率低,导致沉积几百nm 厚的薄膜便需要大量的前体材料,增加了沉积的成本和时间。与之相对的,PLD和MS所用的靶材通常直接对应薄膜所需的化学计量比,对前体材料的利用率高。PLD 和MS 需要真空设备和控制系统,虽然设备成本较高,但提高了单批次的产量和工艺的再现性。喷墨打印作为新兴3D 打印技术的一种,应用时间较短,工艺尚未成熟,有待提高的油墨质量对于高性能薄膜和器件的打印仍是一个巨大的挑战。生产效率、重复性和成品率等对工业生产至关重要,因此,PLD和MS更适合商业应用,由图12 也可以看出,PLD 和MS 制备技术的热度高于ALD和喷墨打印。

4 结论

SOFC 的高能量转换效率和绿色环保发电方式与“双碳”背景下新能源发展的方向与理念高度契合,降低电解质的厚度是进一步降低其工作温度并提高输出效率的重要途径,薄膜制备技术也因此在SOFC 领域有了广泛应用。CVD,PVD,喷墨打印等多种薄膜制备技术均实现了亚微米厚度的电解质薄膜的制备,其中,以PLD 和MS 为代表的PVD 技术能够实现低温沉积、高原材料利用率、无有害副产物和温室气体产生,更符合清洁生产的理念,更适宜工业生产。