大尺寸ITO 靶材的制备及其密度影响因素的研究

2022-07-04刘文杰钟小华李帅童培云朱刘

刘文杰,钟小华,李帅,童培云,朱刘

(先导薄膜材料(广东)有限公司,广东 清远 511500)

ITO(氧化铟锡)靶材具有良好的导电性和透光性,是液晶显示器、电致发光显示器、触摸屏、异质结太阳能电池以及其他电子仪表的透明电极最常用的薄膜材料[1-3]。随着ITO 靶材行业的发展,靶材由6分割减少到3 分割和2 分割。传统的6 分割靶材在烧结前长度为600 mm,降低分割数后单节靶材烧结前长度可达到1200—1500 mm,而靶材尺寸的增大会使得靶材的密度难以提升,同时造成开裂率和变形率增加等问题[4-6]。随着异质结电池的发展,ITO靶材溅射在异质结电池上增强了太阳能的转换效率,但是磁控溅射对于靶材的密度要求较高,靶材密度越高,其结瘤越少。大尺寸ITO 靶材密度提升的难题,显著影响了其在相关行业的应用。

本研究主要选用氧化铟和二氧化锡喷雾造粒ITO 粉末,经过冷等静压、脱脂烧结和有氧烧结制备ITO 靶材。同时,研究不同松装密度的ITO 粉末、冷等静压(CIP)压力、烧结温度、保温时间对靶材密度的影响,探索大尺寸ITO 靶材的制备工艺。

1 实验部分

1.1 ITO 粉末的制备

选用自制的氧化铟与二氧化锡(纯度99.99%)进行乳化砂磨,其中加入2%—4% 的聚乙烯醇(PVA)和30%的纯水进行砂磨。然后进行喷雾干燥,调节喷雾干燥塔参数,喷雾制备不同松装密度的ITO 粉末。最后将所得到的ITO 粉末用0.5 和0.25 mm 筛网筛分,获得合格的ITO 粉末。

1.2 ITO 靶材的制备

将ITO 粉末装入橡胶模具中振实(橡胶模具旋转长度1500 mm,橡胶套内径240 mm),密封投料口,进行冷等静压,得到靶材素坯。将素坯放置于常压烧结炉中,设置升温速率为0.3—1 ℃∙min−1,保温温度为1450—1600 ℃,采用多个阶段保温烧结,烧结过程中通入氧气,氧气流量50—100 L∙min−1。烧结后的靶材密度用阿基米德排水法测量,用扫描电镜观察靶材微观形貌。

2 结果与讨论

2.1 不同松装密度的ITO 粉体

图1 为两种不同松装密度(AD)的ITO 粉末的SEM 图。从图1 可见,两种粉末的粒径不同,因而松装密度和振实密度也不同,两种粉末的松装密度和振实密度分别为2.25 和2.01 g∙cm−3,振实密度分别为2.6 和2.28 g∙cm−3。表明,粒径较小的粉末具有较高的松装密度和振实密度。

图1 不同松装密度ITO 粉末的SEM 图Figure 1 SEM images of ITO powders with different apparent densities

表1 为两种ITO 粉末在冷等静压压力为300 MPa、保温温度为1580 ℃、保温20 h 条件下制备的靶材的相对密度。靶材的相对密度可通过阿基米德排水法测量。由表1 可知,用两种ITO 粉末所制备的靶材的相对密度分别为99.79%和99.62%。结果表明,在相同条件下,粉体颗粒较小,松装密度较大的ITO 粉末生产的靶材密度较大,而松装密度较小的ITO 粉末生产的靶材密度较小。

表1 ITO 靶材的相对密度Table 1 Relative density of ITO target

2.2 冷等静压对靶材密度的影响

将ITO 粉末装入模具中,初步施加压力时ITO粉末颗粒发生相对移动,并且迅速达到紧密堆积。随着冷等静压(CIP)压力增大,当压力达到和超过ITO 粉末颗粒的强度极限时,颗粒发生破裂,密度继续增大,直到达到密度的极限。

图2 为CIP 压力与ITO 坯体密度的关系。从图2 可见:随着CIP 压力的增大,ITO 坯体的密度增加,但坯体密度的增加速率逐步减缓;在100 MPa 下的成型坯体的相对密度为52.35%,当压力增加到300 MPa 时,坯体的相对密度达到64.98%。

图2 冷等静压压力与ITO 坯体相对密度关系Figure 2 Relationship between CIP pressure and relative density of ITO blank

图3 为CIP 压力与靶材烧结后密度的关系。从图3 可见,当CIP 压力达到300 MPa 时,经高温烧结后的靶材相对密度可达到99.7%以上。结果表明,在同一批物料,相同的制备条件下,随着冷等静压压力升高,坯体更加致密,进而烧结后靶材的相对密度越高。

图3 冷等静压压力与ITO 靶材相对密度关系Figure 3 Relationship between CIP pressure and relative density of ITO target

2.3 烧结温度和保温时间对靶材密度的影响

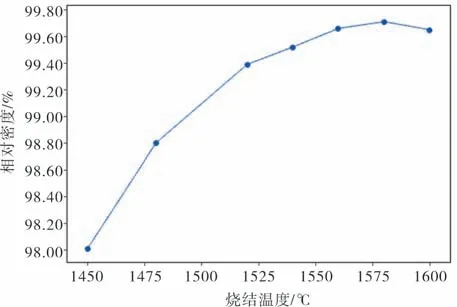

烧结是提高ITO 靶材密度的手段,原料在烧结过程中发生相变,二氧化锡中的锡原子掺杂到氧化铟的晶格中而形成氧化铟锡(ITO)材料。图4 为烧结温度与靶材密度的关系。从图4 可见:在1450 ℃下保温烧结,靶材的相对密度为98.01%;在1560 ℃下保温烧结,靶材的相对密度可达99.66%;继续升高保温温度,在温度升高到1580 ℃时,靶材的相对密度可达99.71%。这是因为随着烧结温度的升高,靶材逐渐收缩孔洞减小,靶材致密化密度增加。

图4 烧结温度与靶材密度关系Figure 4 Relationship between sintering temperature and target density

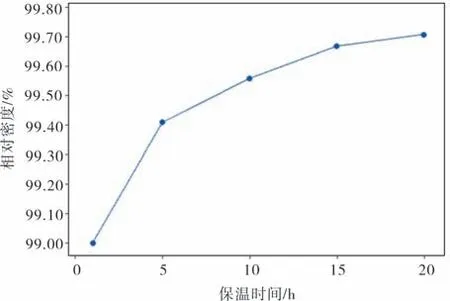

图5 为ITO 坯体在1580 ℃下烧结保温时间与制备靶材密度的关系。从图5 可见,保温时间为10 h时,靶材的相对密度大于99.55%;保温时间达到20 h 时,靶材的相对密度达到99.71%。结果表明,随着保温时间的延长,靶材的相对密度持续增加,随着靶材密度接近理论密度,密度的增加速率逐步减缓。

图5 保温时间与靶材密度关系Figure 5 Relationship between holding time and target density

2.4 靶材SEM 形貌和晶粒尺寸

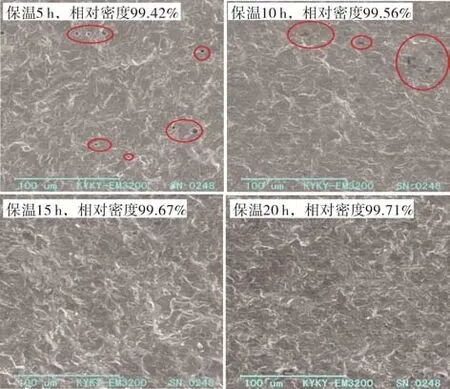

图6 为ITO 坯体在1580 ℃、氧气流量为50 L∙min−1及不同保温时间下,制备的ITO 靶材的截面SEM 图像。从图6 可以看出:保温时间为5 和10 h时,靶材相对密度分别为99.42%和99.56%,内部存在少量气孔(圆圈所示),这是由于保温时间较短,靶材收缩较差,造成靶材相对密度较低;保温时间为15 和20 h 时,靶材相对密度分别为99.67% 和99.71%,未发现有孔洞,这是由于保温时间较长,靶材收缩良好且密度较高。结果表明,靶材在烧结过程中,高温段内保温时间对靶材密度的影响较大,保温时间越长,靶材内部的气孔越少。

图6 不同保温时间制备ITO靶材的SEM 图像及其相对密度Figure 6 SEM images and relative densities of ITO targets under different holding time

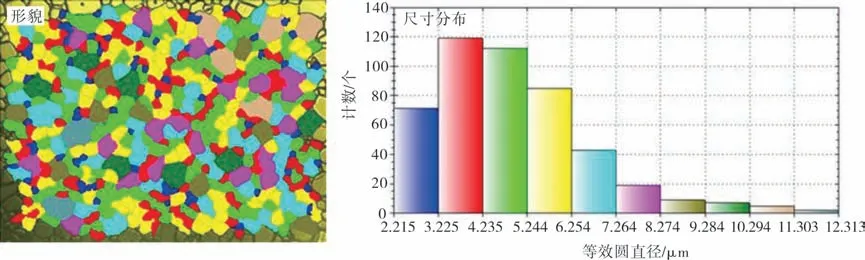

图7 为在1580 ℃烧结、10 h 保温下制备的ITO靶材的晶粒形貌及尺寸统计分布图。从图7 可见,当靶材相对密度为99.56%时,靶材的晶粒尺寸较小,平均晶粒尺寸约为5 μm,且晶粒尺寸分布比较均匀,表明靶材具有较好的性能。

图7 ITO 靶材晶粒形貌及尺寸分布图Figure 7 Grain morphology and grain size distribution of ITO target

3 结论

(1)相同条件下,粉体颗粒较小,松装密度较大的ITO 粉末生产的靶材相对密度较高,松装密度较小的ITO 粉末生产的靶材相对密度较低。

(2)冷等静压压力为300 MPa 时,靶材坯体相对密度可达65%左右,烧结后的靶材相对密度可达99.7%。

(3)靶材在氧气氛围中烧结,随着烧结温度的增加,靶材缓慢收缩,靶材发生致密化密度增加。当保温时间为10 h 时,靶材密度可达99.5%以上,晶粒尺寸均匀,平均晶粒尺寸在5 μm 左右。当温度达到1580 ℃时,保温20 h 的靶材相对密度可达99.71%以上。