Ar气保护固相合成花状二硫化钼工艺研究

2022-09-14崔玉青唐军利

崔玉青,唐军利,张 晓

(金堆城钼业股份有限公司技术中心,西安 710077)

0 引 言

二硫化钼(MoS2)具有黑灰色金属光泽,是可从辉钼矿中提纯得到的化合物。同石墨一样,二硫化钼具有六方晶系层状结构,也是过渡金属硫化物中最典型的二维纳米材料之一。鉴于其特殊的层状结构及优异的化学性能,二硫化钼逐渐成为研究热点[1-7]。研究人员以水热法合成得到了二硫化钼的纳米花或纳米球,与商业化二硫化钼相比,其在超级电容器、电池材料等领域具有更大的应用价值[8-12]。谢子杰等[13]采用熔盐电解法制备纳米花状2H Co/MoS2,并完成析氢性能测试,结果显示该材料的催化活性及稳定性得到同步提升。姜久兴等[14]采用两步水热法制备三维花状MoS2/Fe2O3纳米复合材料,检测显示该材料具有较佳的光催化性能。缐芳等[15]采用水热法制备纳米花球二硫化钼,并填充环氧树脂完成摩擦磨损性能测试,相较市售微米级二硫化钼具有更低的摩擦系数。白鸽玲等[16]采用表面活性剂促助法制备出二硫化钼纳米球并对其摩擦性能进行评价。由以上文献报道可知,二硫化钼优异的性能与其制备工艺、样品形貌息息相关。水热法作为合成二硫化钼的常用制备方法,需在高压、密闭环境下加入乙二胺或硫代乙酰胺等有机溶剂,具有反应流程长、反应条件严苛等缺点。熔盐电解法存在反应温度高,不适宜批量生产等问题。表面活性剂促助法以硫化钠与钼酸铵反应,经中间体四硫代钼酸铵分解得到二硫化钼,存在反应路径长、硫利用率低等缺点。本文以三氧化钼和硫单质作为反应原料,在操作简易的普通管式气氛炉内实现了花状二硫化钼的快速、高效制备,并对制备工艺进行优化。该方法所得二硫化钼纯度高、结构均一、比表面积大,适合作为储能材料。

1 实 验

1.1 实验原料

三氧化钼(金堆城钼业股份有限公司生产,纯度:99.95%)、升华硫(分析纯)。

1.2 实验过程

以三氧化钼和硫为原料制备二硫化钼的反应如式(1)所示,二者反应物质的量之比理论为2∶7,按原料物质的量之比1∶3.5、1∶4.5、1∶5.5、1∶6.5和1∶7.5称取三氧化钼、硫粉,研磨混料后转移至刚玉舟/石英磨口坩埚内,放入管式气氛炉,两端密封后开启Ar气,换气30 min,以一定的升温速率升温至设定温度。反应温度为300 ℃、350 ℃、375 ℃、400 ℃和450 ℃,保温1 h、2 h、4 h和8 h,升温速率为5 ℃/min、10 ℃/min、15 ℃/min、20 ℃/min。自然降温并冷却至室温,样品为银灰色粉末。样品在200 ℃真空下加热1 h,排出多余的硫分,然后检测Mo及MoO2、MoO3残余含量,差减计算得出MoS2含量及纯度并进行XRD分析,估算二硫化钼物相结晶度。

2MoO3+7S→2MoS2+3SO2

(1)

1.3 性能测试与表征

采用SK-G06123K-3-655HS滑动真空气氛管式电炉进行实验,采用JEOLJSM-7000F扫描电子显微镜(SEM)和高分辨透射电子显微镜(JEM-3010)完成形貌表征。采用Smart Lab X-Ray Difractometer XRD衍射分析仪对样品物相组成进行表征,使用的靶材为Cu,测试范围2θ为10°~90°,使用的电压和电流分别为40 kV和200 mA。

2 结果与讨论

2.1 钼硫比对样品质量的影响

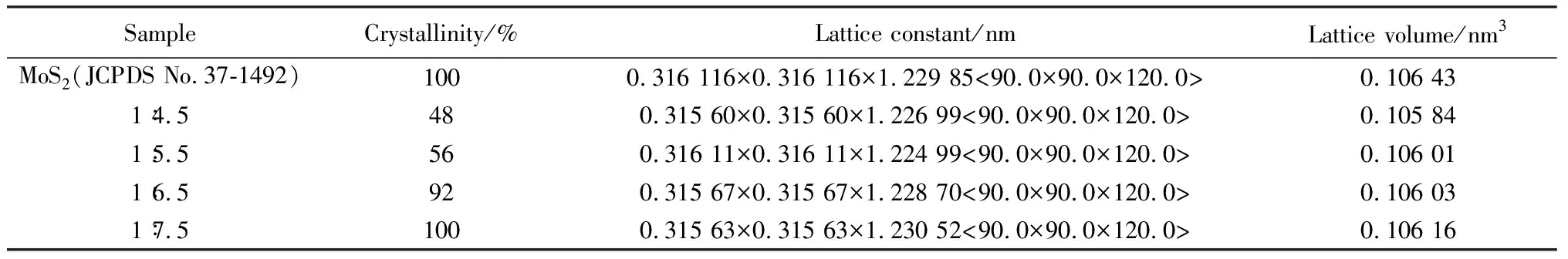

图1为450 ℃下保温4 h,不同钼硫物质的量之比所得样品中MoS2含量(质量分数)对比图。从图中可知,硫量增加,产物MoS2含量逐渐增高。当配比为1∶7.5时,产物中MoS2含量达99.4%。图2为450 ℃采用不同钼硫比所得样品XRD图谱,由图可知,合成二硫化钼的衍射峰与2H型二硫化钼的标准图谱(JCPDS No.37-1492)一致。主要衍射峰14.39°、33.48°、39.54°、58.8°依次对应于2H型二硫化钼的(002)、(100)、(103)、(110)晶面。图中二氧化钼衍射峰与二氧化钼(JCPDS No.32-0671,Tugarinovite, syn)一致。其主要衍射峰26.03°、37.03°、53.5°依次对应于该二氧化钼的(-111)、(-211)、(-312)晶面。随着原料中S比例的增加,二硫化钼(002)晶面峰强逐渐增强,二氧化钼(-111)(-211)、(-312)晶面峰强逐渐减弱至消失。表1给出不同钼、硫物质的量之比所得样品的结晶度、晶胞常数、晶胞体积估算。从表中可以看出,MoS2结晶度随硫比例增加呈递增趋势,证明样品中二硫化钼物相含量增多,与图1所示二硫化钼含量趋势一致。与标准卡片相应晶胞参数对比可知,合成样品晶胞体积相对较小,但随着硫化反应完全程度的增加,其晶胞体积略有增大。图2中样品XRD图谱中有MoO2特征峰,证明MoO2作为中间产物出现在反应过程中,说明三氧化钼的硫化为分步硫化过程,反应如式(2)、(3)所示。

2MoO3+S=2MoO2+SO2

(2)

MoO2+3S=MoS2+SO2

(3)

当钼、硫物质的量之比为1∶7.5时,MoO2的(-111)、(-211)、(-312)晶面特征峰全部消失,证明在XRD的检出范围内,样品中已无MoO2的存在。通过反应方程式(2)、(3)可知三氧化钼与硫反应的理论比例为1∶3.5,当三氧化钼与硫物质的量之比为1∶7.5时,S的加入量已过量,如再继续增加硫的用量并非经济之选,而且会使二硫化钼中硫残余增加,因此选择三氧化钼与硫物质的量之比为1∶7.5时,二硫化钼样品纯度最高可达99.4%。

表1 不同钼硫比产物结晶度、晶胞常数、晶胞体积估算Table 1 Estimates of crystallinity, lattice constant and volume with different molar ratios of Mo and S

2.2 温度对样品质量的影响

图3为MoO3与S物质的量之比1∶7.5,保温4 h,在不同温度所得样品MoS2含量对比图。由图3可知,随着温度的提升,样品中MoS2含量呈迅速升高趋势,温度高于375 ℃时样品中MoS2含量逐渐稳定并趋近于100%。从图4不同温度所得样品XRD图谱可发现,样品中有与三氧化钼标准图谱(JCPDS No.35-0609)一致的衍射峰,主要峰为27.34°、23.34°、25.88°、12.78°、49.26°,依次对应于(021)、(110)、(120)、(020)、(002)晶面。衍射峰15.31°、23.06°、26.63°、27.60°及28.68°与硫标准图谱(JCPDS No.08-0247)(113)、(222)、(311)、(040)、(313)晶面依次对应。因此,300 ℃下样品由4种物相组成:二硫化钼、三氧化钼、二氧化钼、硫。在300 ℃,MoS2含量较低,仅为5.03%,估算其结晶度仅为3%,样品主要成分为三氧化钼和硫。温度提升至350 ℃,MoS2含量升至17.19%,结晶度为9%,对应图中二硫化钼(002)晶面峰强增大。375 ℃时,MoS2含量73.33%,结晶度为69%,其(002)晶面强度增大,MoO3各晶面峰强降低。对比发现,硫(222)、(311)、(040)、(313)晶面和MoO3(021)、(110)、(120)、(020)、(002)晶面衍射峰消失于400 ℃,且在26.03°出现二氧化钼(-111)晶面衍射峰,估算400 ℃样品二硫化钼结晶度为97%。因此,结合样品MoS2含量和XRD分析确定反应完全最低温度在450 ℃。

2.3 保温时间对样品质量的影响

图5为原料MoO3与S的物质的量之比为1∶7.5,反应温度为450 ℃,不同保温时间下所得产物中MoS2含量对比图。当反应时间为1 h时,二硫化钼含量达99.2%(质量分数),随着反应时间的延长,二硫化钼的纯度略有提升,最高达99.4%。结合图6中MoS3与S的物质的量之比为1∶7.5,温度为450 ℃时不同保温时间所得产物的XRD图谱可知,反应产物不含三氧化钼和硫,包含二氧化钼和二硫化钼,图中标注二氧化钼和二硫化钼的晶面衍射峰位。由图可知,保温时间2 h以下存在二氧化钼(-111)、(-211)、(-312)晶面衍射峰,证明反应中间产物MoO2在2 h之前不能完全硫化。随着保温时间的延长,MoO2各晶面特征峰逐渐消失,证明延长保温时间有利于反应的正向进行。当保温时间大于4 h时,反应产物中基本未检出二氧化钼,主要为二硫化钼,估算结晶度可达99%以上。因此,反应的较佳保温时间为4 h。

2.4 升温速率对样品质量的影响

图7为MoO3与S物质的量之比为1∶7.5,温度为450 ℃,保温4 h,采用不同升温速率所得产物中MoS2含量对比图。由图可知,随着升温速率由5 ℃/min逐渐增至20 ℃/min,样品中二硫化钼含量由91.6%逐渐升高至99.4%~99.5%,趋于平稳。结合图8不同升温速率所得样品产物的XRD图谱可以看出,随着升温速率加快,图谱中MoO2和MoO3晶面衍射峰逐渐消失,证明样品成分趋于单一化。不同升温速率下(5 ℃/min、10 ℃/min、15 ℃/min、20 ℃/min),二硫化钼物相结晶度分别为74%、92%、100%和100%,同样验证产品纯度提升趋稳。单质S熔点为112.8 ℃,闪点为168 ℃,S在达到熔点之后与三氧化钼浸润、包裹,正向促进反应进行。随着温度到其闪点后,开始气化,S量减少,导致反应无法硫化完全,样品二硫化钼纯度偏低。随着升温速率的提高,S反应前气化时间缩短,反应完全程度提高,二硫化钼纯度提升至99.4%左右。由于设备升温速率极限为20 ℃/min,为了保证设备的安全运行,选择15 ℃/min的升温速率为宜。

由于二硫化钼(002)晶面为平行于二硫化钼片层方向的晶面,因此可根据Scherrer公式计算垂直于(002)晶面片层厚度:

(4)

式中:Dhkl为垂直于(hkl)晶面方向的晶粒直径;k为Scherrer常数,取0.9;λ为X射线波长,约为0.154 nm;β为(hkl)晶面衍射峰的半峰全宽;θ为(hkl)晶面衍射Bragg角。

对应于二硫化钼垂直于(002)晶面厚度方向,取β为(002)晶面衍射峰半峰全宽,θ为(002)晶面衍射的Bragg角,代入公式(4)计算出上述较佳工艺合成二硫化钼片层厚度为11.3 nm。

2.5 二硫化钼样品的形貌分析

图9为MoO3与S物质的量之比为1∶7.5,温度450 ℃,保温4 h,升温速率15 ℃/min所得样品SEM照片和TEM照片。由图9可知,该工艺所得样品形貌均一性较好,呈层叠交错的花瓣状,且单片花瓣的尺寸在200 nm以内,厚度为10 nm。TEM照片显示层间距为0.62 nm,与天然法所得二硫化钼形貌差别较大,与文献[10]采用水热法得到的纳米花球状或边缘褶皱的纳米片状相比,二者形貌极为相似。相比之下,该法为Ar气氛保护固相合成过程,不需带压操作,流程短,更简单高效,且产品纯度较高。

3 结 论

本文以三氧化钼与硫粉为原料,通过Ar气保护固相合成法制备出花状二硫化钼,并优化了制备工艺,完成原料配比、反应温度、保温时间、升温速率对二硫化钼纯度影响的研究。确定在450 ℃,升温速率为15 ℃/min, MoO3与S物质的量之比为1∶7.5,保温4 h,可得到纯度达99.4%以上二硫化钼。合成的二硫化钼SEM形貌均一性较好,为单花瓣尺寸200 nm,厚度10 nm的翘曲片层花瓣。TEM显示层间距为0.62 nm。后续将进一步开展该花瓣状二硫化钼在储能及功能材料领域的应用研究。