一种新型岩石断裂韧度测试夹具的设计

2022-09-14彭钧亮

王 都,杨 建,彭钧亮,闵 建

(1.中国石油西南油气田分公司工程技术研究院,四川 广汉 618300;2.页岩气评价与开采四川省重点实验室,四川 成都 610091)

在全球能源转型的宏观蓝图中,页岩气已被广泛认为是最重要的清洁能源。目前在对页岩气进行勘探开发时,主要涉及水平钻井及对页岩气储层的体积压裂改造两大关键技术,而这两大关键技术与岩石的断裂韧度紧密相关,岩石断裂韧度是进行水平井钻井设计和体积压裂设计中的一项重要基础参数,目前岩石的断裂韧度主要由室内实验得到,国际岩石力学学会(ISRM)针对岩石断裂韧度的测定方法,分别于1995年推荐了人字形切槽巴西圆盘法,于2014 年推荐了三点弯曲半圆盘法[1],这两项方法成为了目前岩石断裂韧性测试的主流方法,其中三点弯曲半圆盘法近年来应用越来越为广泛,该方法中要求实验夹具的支撑滚轴应保证在同一平面,滚轴的直径要根据试件直径来确定,ISRM 中推荐标准滚轴直径与试件直径比值为1:20,加载装置及空间上必须对称,否则会受到剪应力干扰,产生Ⅰ-Ⅱ型符合断裂。在此背景之下涌现了许多不同构型的三点弯曲圆盘法夹具,不同夹具有不同的优缺点, 目前还未有达成统一认可的三点弯曲断裂韧度实验夹具,因此设计出一种可靠的实验夹具,对于页岩气的勘探开发具有重要意义。

目前,针对岩石断裂韧性测试夹具设计方面的研究文献较少,而关于岩石断裂韧性测试方面的文献较多,主要集中研究加载速率、试件类型对测试结果的影响[2-4],在测试方面相关文献中也出现了多种类型三点弯曲夹具,其中衡帅[5]等人在开展岩石断裂韧性测试时,采用的是独立式三点弯曲夹具,该夹具设计复杂,适用于大尺寸圆柱状岩心;张颖[6]等人在开展岩石断裂韧性测试时,所采用三点弯曲实验夹具结构设计简单,但跨距结构复杂,且不易调节;张明明[7]等人采用的实验夹具,滚柱与滑块为一体式结构,滚柱不易更换;张莹[8]等人采用实验夹具与衡帅等人采用的夹具一致;总体来说,上述夹具均存在载荷加载不稳定或使用不方便等缺点,不利于获取可靠的实验结果,为解决上述不足,设计了新型三点弯曲夹具。

1 设备改造背景

1.1 常见断裂韧性测试夹具介绍

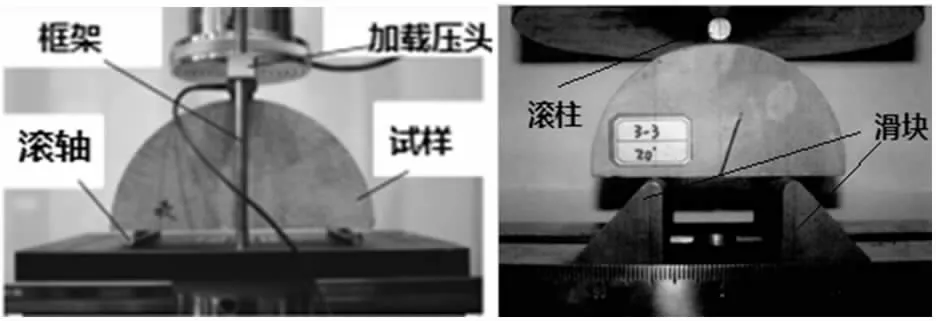

三点弯曲半圆盘法是开展岩石的断裂韧度测定的常用方法,日本熊本大学的Minami Kataoka[9]等人设计的三点弯曲夹具见图1 左,设计采用框架结构,分别由底座、滚轴、框架、上座及加载压头构成,优点在于框架结构具有良好的稳定性,试样受力更均匀,不足在于底部滚轴及跨距不易调节和更换;西南石油大学[4]设计的三点弯曲夹具见图1 右,设计采用分块独立结构,优点在于构型简单、跨距易调节,不足在于下支撑无滚轴设计,为一体式结构,不能更换,下支撑受压易磨损且不易更换。

图1 三点弯曲夹具

1.2 岩石力学测试系统简介

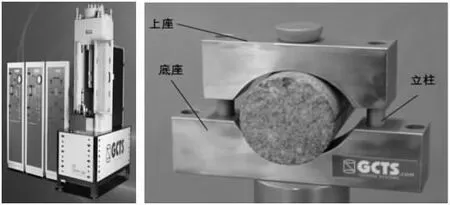

实验室的GCTS RTR-2000 岩石力学测试系统,见图2 左,内置轴向载荷传感器,加载速率最小达0.2 mm/min,静态压缩加载最大可达2000 KN;采用数字伺服控制器和采集系统,高速动态数据采集系统,可开展单轴/三轴试验、断裂韧性实验、超声波试验、水力致裂试验、声发射试验、DSA 差应变试验、CVA 波速各项异性试验。该系统的断裂韧度测定为巴西圆盘法见图2 右,该夹具结构由底座和上座构成,底座与上座之间由立柱连接,圆盘试样放置于上座与底座之间,实验岩样与夹具之间为线接触,实验时,沿岩样直径方向垂直施加载荷,直至试样破裂,即巴西圆盘法断裂韧度测定实验完成,该夹具适用于国际岩石力学学会(ISRM)1995 年推荐的岩石断裂韧度测定方法——人字形切槽巴西圆盘法[10],不适用ISRM 于2014 年推荐的三点弯曲半圆盘法,在此背景之下设计了新型三点弯曲夹具。

图2 GCTS 多功能岩石力学仪

2 新型三点弯曲夹具设计

2.1 夹具结构设计及尺寸特征

开展三点弯曲半圆盘断裂韧性实验测试的夹具总设计要求有以下几点。①夹具需有2 个支撑点,1 个施力点;②样品与夹具之间的接触应该为线接触;③夹具应设计相应螺孔与实验机连接;④夹具的2 个支撑点的间距可调节;⑤夹具在满足上述条件下,能够做到结构简单,使用方便,节省材料。为此设计的新型断裂韧度测试夹具结构见图3,主要组成模块包括1-底座、2- 滑块、3- 滚柱、4- 加载座及5- 立柱组成,材料选用高镍合金钢,新型夹具借鉴了巴西圆盘夹具的立柱及加载小球设计,使载荷加载更稳定;滚柱采用独立式结构,便于更换;滑轨采用无限设计,滑块调节范围大。

图3 设计的夹具

夹具尺寸特征:夹具总高度120 mm, 总宽度50 mm,总长度120 mm;滑块高30 mm,宽50 mm;滚直径5 mm,可适用于最大直径100 mm 的半圆盘试样开展实验。

2.2 各部件的连接关系及功能描述

(1)底座设计有“⊥”槽,配合螺栓可将滑块与底座紧固,底座左右有2 个通孔,通过螺栓可将底座固定在岩石力学试验机上。

(2)滑块底部开有底座宽度凹槽,起限位作用,避免滑块在底座上滑动时产生偏移;在滑块顶部开有滚柱直径大小的凹槽,用于放置滚柱。

(3)加载座底部中间位置开有滚柱直径宽度凹槽,用于放置滚柱,加载座顶部中间位置有弧面槽,用于放置加载小球,该设计是防止载荷加载时产生应力集中。

(4)立柱起到限制加载座倾斜的作用,该设计可使施加载荷时,载荷施加方向与裂纹方向一致。

2.3 新型夹具试验方法

该夹具开展三点弯曲半圆盘测试,包括以下几个步骤。

(1)样品准备,按照实验方案制备好样品。

(2)样品安装,将样品放置于夹具2 支撑点上,按照实验方案要求调节两支撑点之间间距,并确保样品预制裂纹与加载滚柱在一条轴线上。

(3)启动实验,设置实验参数并开始测试,实时观察测试曲线变化。

(4)结束实验,待测试曲线出现明显力值减小后,停止实验程序,取出样品,观察样品断裂形态是否按照预制裂纹方向断裂。

(5)数据处理,导出测试数据并计算断裂韧度值。

3 夹具性能评测

3.1 岩心断裂韧度测试

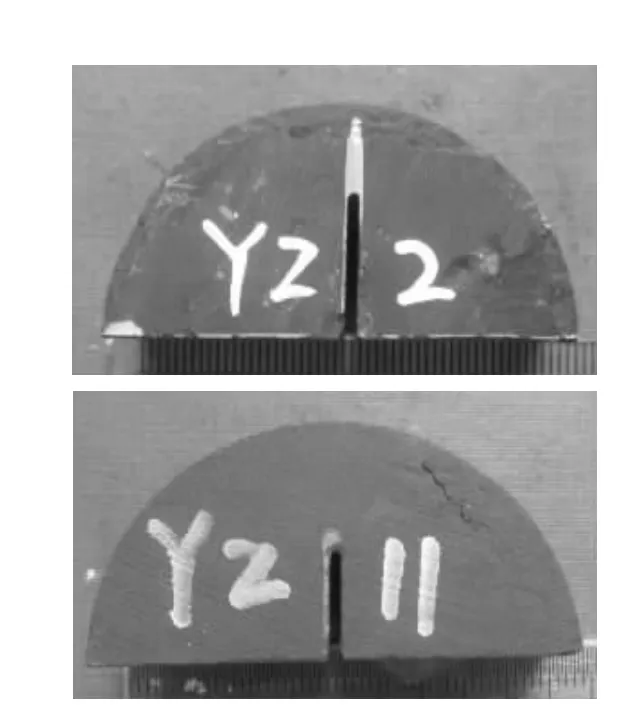

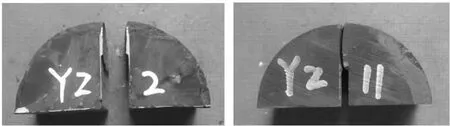

使用设计的新型三点弯曲夹具开展岩石的断裂韧度测试,评测夹具的可靠性。首先制备半圆盘试件,试样制备参照国际岩石力学学会推荐方法中标准半圆盘试样的尺寸要求,试样YZ2 尺寸:直径50 mm,厚度25 mm,预制裂纹长14 mm;试样YZ11 尺寸:直径50 mm,厚度25 mm,预制裂纹长13 mm,试样见图4。

图4 半圆盘标准试样

岩心的断裂韧度测试在GCTS 多功能岩石力学仪上安装新型三点弯曲夹具进行实验(见图3 上),调节滑块使两端加载距离为40 mm,将试样放置于夹具中间,保证滚轴与试样的接触点正对试样裂纹方向,岩石力学仪设置位移加载控制,加载速率设置为0.02 mm/min,运行实验程序,直至岩样破裂即实验完成。

3.2 评测结果

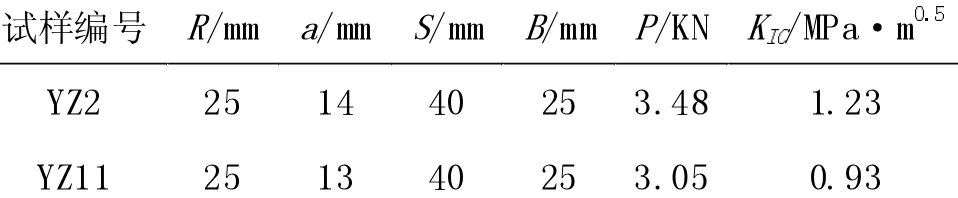

将试样的尺寸作为计算值,带入断裂韧度计算公式(1),分别得到页岩的断裂韧度值,见表1。

表1 页岩断裂韧度值

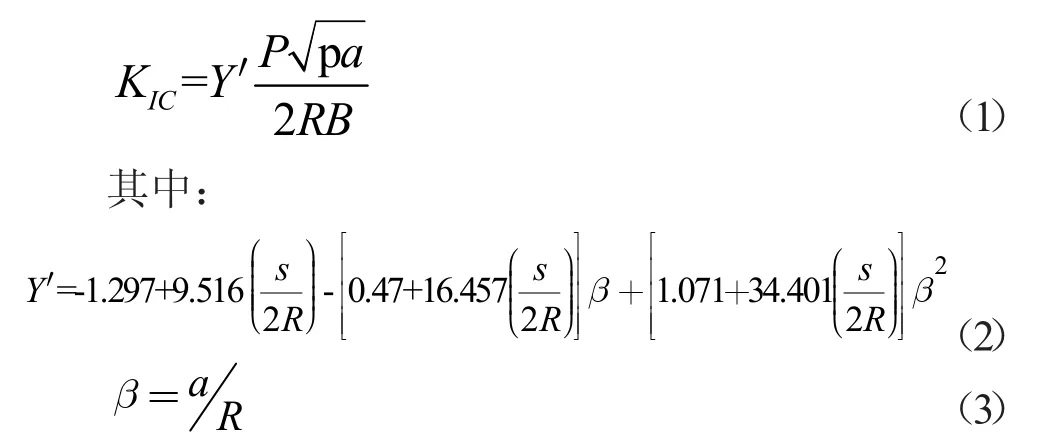

断裂韧度KIC由下式计算得出:

式中:P 为试样破坏时的载荷,Y'为量纲一的应力强度因子,B 为半圆盘试样的厚度,a 为预制裂缝长度,R为试样半径,上述计算公式来源于国际岩石力学学会建议方法。

试样YZ2 断裂韧度值为1.23 MPa·m0.5,试样YZ11 的断裂韧度值为0.93 MPa·m0.5,符合页岩断裂韧度经验值1.0±0.3 MPa·m0.5,观察实验后岩心裂缝均为沿预期裂缝面断裂(见图5 右),避免了重复实验,极大提高了实验效率,验证了新型三点弯曲夹具开展岩石断裂韧度测试的可行性。

图5 断裂韧度测试后实验岩心

4 结论

在采用三点弯曲半圆盘法测定岩石的断裂韧度的实验过程中,由于载荷加载不稳定极易导致岩石的断裂韧度测试结果离散程度大,这样不利于获取真实的岩石断裂韧度值,为页岩气的钻完井及水力压裂设计提供可靠的基础参数,本研究中设计的新型岩石断裂韧度测试夹具,采取了框架结构及加载小球的设计,可有效避免载荷加载过程中出现应力集中的问题,载荷施加更加稳定;此外,该夹具结构简单、操作方便,制作成本低,经测试实验效率高、实验结果可靠性高,值得推广使用。