多模态挠性与惯量模拟器设计

2022-09-14孔繁征杜江山黄铁球

孔繁征,杜江山,黄铁球*

(北京交通大学机械与电子控制工程学院,北京 100044)

与计算机仿真、半实物仿真相比,全物理仿真是依据某些重要物理参数开发的模型,逼真度最高,可与真实物理场景吻合,结果可信度最高[1,2]。目前,航天器上的太阳能帆板、卫星天线等重要机械结构的运动仿真以及航天器交会对接的测试实验均采用全物理仿真进行模拟。在光学舱单轴气浮台试验中,需要准确模拟光学舱各个轴的姿态动力学特性,主要包括对航天器惯量的模拟、挠性(刚度)模态特性的模拟。由于单轴气浮台自身的转动惯量小于光学舱转动惯量,因此需要添加惯量模拟器实现对光学舱主要惯量的模拟。多模态挠性模拟器是对服务舱各挠性部件挠性模态特性的模拟。本研究给出模拟器的总体结构设计,工作原理,并重点研究了挠性模拟器工作时的阻尼对挠性模拟器的影响,解决了摩擦力引起的阻尼对挠性模拟器振动影响的难题,通过弹簧轴调整挠性模拟器的不同频率,达到同一实验时同时模拟多种挠性附件的各种模态。

1 模拟器总体结构原理

1.1 总体结构

单轴气浮台承载重量固定,而模拟器本身需要具有惯量大、结构刚度高且挠性模拟器惯量和刚度大范围调节的特点,因此设备整体全部采用桁架结构。

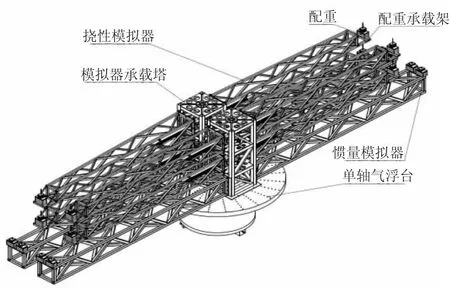

多模态挠性与惯量模拟器由挠性模拟器、惯量模拟器、模拟器承载塔、单轴气浮台等部分组成,见图1。承载塔为惯量模拟器和挠性模拟器的安装及承载装置,安装在单轴气浮台上。挠性模拟器固连于承载塔上,通过系统内向心深沟球轴承实现绕轴心转动,气浮支撑用于卸载挠性模拟器重力。模拟器内部频率调节装置可对其频率进行连续调节。惯量模拟器安装于承载塔下方两侧,挠性模拟器安装于承载塔上方,分为2 层,可以在两端加减配重调节惯量。

图1 多模态挠性与惯量模拟器

1.2 工作原理

1.2.1 惯量调节原理

在惯量模拟器和挠性模拟器的末端通过加减配重,可以实现转动惯量调节。

式中,J 为结构总惯量,J初始为结构初始的绕轴心转动惯量,m配置为配重块质量,l 为配重块质心距单轴气浮台转动中心的距离。

1.2.2 挠性调节原理

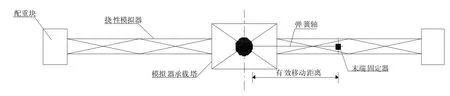

为实现挠性模拟器不同频率的需求,需要对挠性模拟器的挠性(刚度)进行调节。由于挠性模拟器频率低,但自身重量大,其支撑臂的刚度强度需要较高,不能进行调整。因此设计有专门的频率调节装置,见图2。弹簧轴一端与中心轴固定,另一端与挠性架固定。与挠性架固定端可在挠性架上设定位置固定,从而调整弹簧轴有效工作距离。可实现挠性模拟器的振动频率调整。

图2 挠性模拟器调节原理

2 模拟器设计

2.1 惯量模拟器

采用桁架式结构,安装于模拟器承载塔两侧,在末端通过加载质量块达到惯量要求。

2.2 挠性模拟器

挠性模拟器主要用于模拟服务舱上各种挠性附件,通过惯量调整及频率调节实现多种模态的模拟。挠性模拟器主要由挠性模拟器、轴系、气浮支撑、频率调节装置组成。挠性模拟器具有惯量大、频率可调且调节范围大等特点,实验时能够产生振动用于模拟挠性附件,因此必须克服摩擦阻尼对振动产生的影响。其摩擦阻尼产生主要来源于保持绕轴心转动的深购球轴承和承载重力的止推轴承。挠性模拟器通过螺栓连接箍抱在轴系上,重力作用在气浮支撑上,通过两端加载实现惯量调节。轴系上下两端与承载塔固连,轴系两侧加工有螺纹孔用于弹簧轴固定;气浮支撑通过球头螺栓与承载塔连接,气浮垫浮起承载板,卸载挠性模拟器承载荷。频率调节装置的弹簧轴一端与轴系连接,另一端与挠性模拟器承连接,通过固定弹簧轴在挠性模拟器上不同位置,调节挠性模拟器的振动频率。挠性模拟器工作时气浮垫通入高压气体浮起承载板卸载挠性模拟器重力,调整球头螺栓高度使承载板与单轴气浮台工作面平行,通过轴承垫块使挠性模拟器与轴系连接,确保挠性模拟器绕转轴中心摆动转轴中心摆动。

2.2.1 轴系

轴系由空心轴、连接法兰、深沟球向心陶瓷轴承、轴承垫块、弹簧轴垫等组成。挠性模拟器工作时采用对称结构形式,其作用在轴上的径向力非常小,因此采用陶瓷轴承保证其绕轴心摆动,陶瓷轴承与气浮轴承相比容易制造和调试,与钢珠轴承相比,具有刚度大、质量轻、摩擦小的优点。陶瓷轴承相对于钢制轴承摩擦系数要小30%左右,陶瓷轴承在无润滑时其摩擦因数比较高,为了减少陶瓷轴摩擦,使其对挠性模拟器产生的阻尼最小,对比了水基润滑、醇润滑、油基润滑等多种润滑方式,最终选择油基润滑作为润滑剂,其优点是对轴承本身的摩擦及磨损较小[3]。

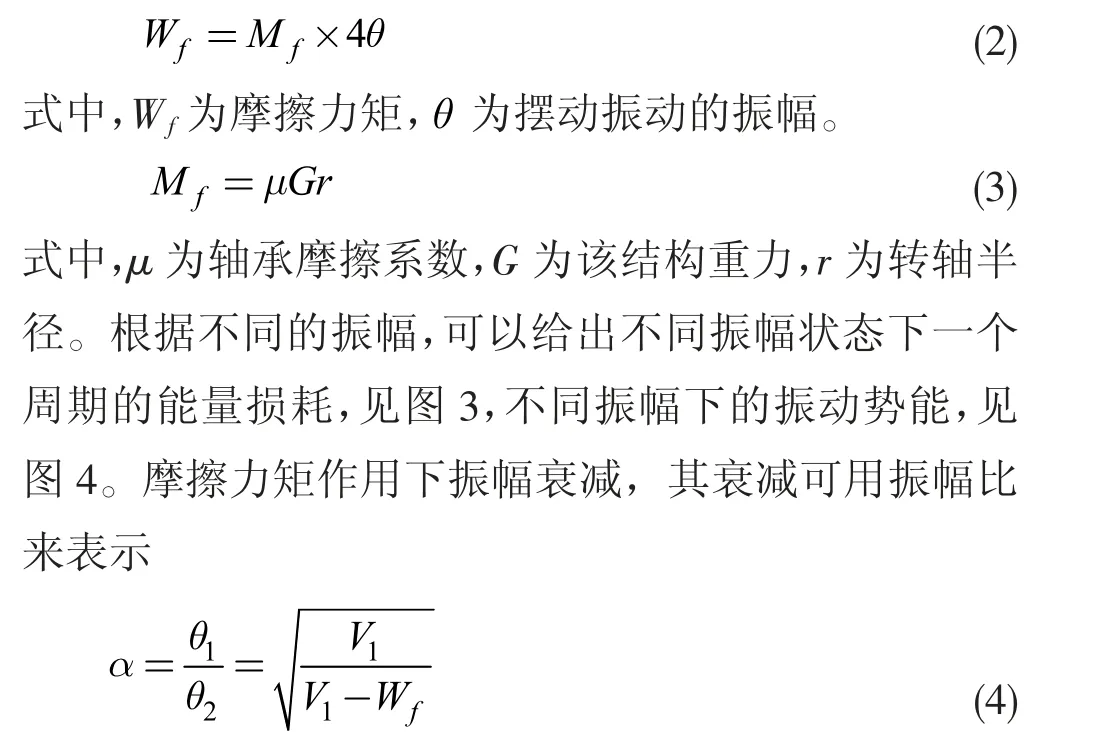

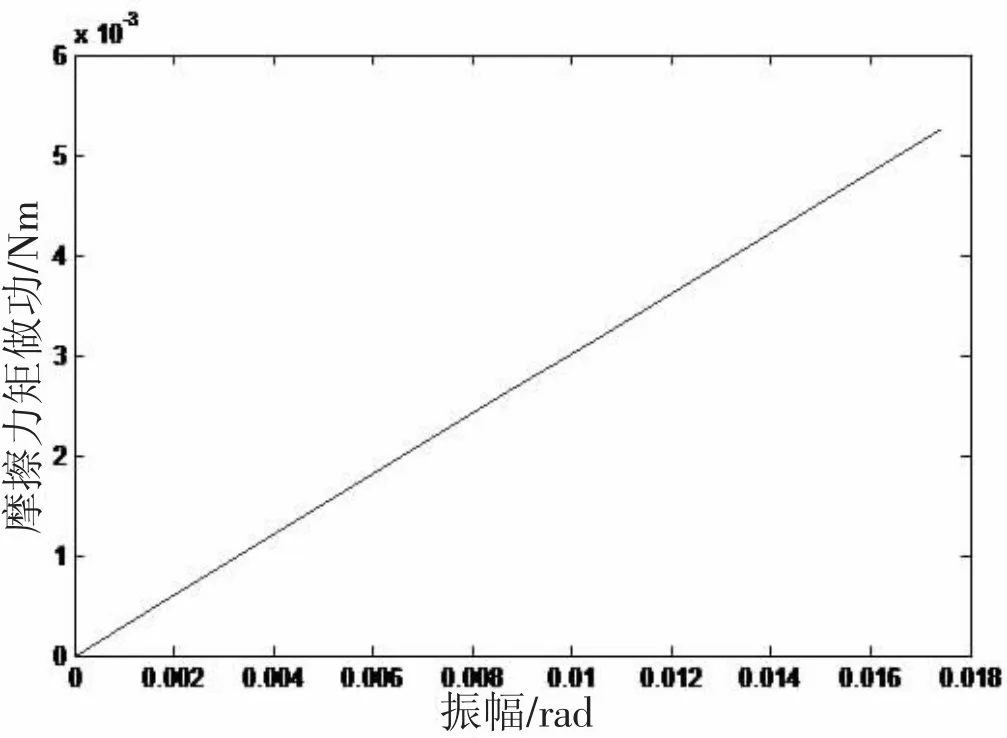

2.2.2 挠性模拟器气浮支撑

气浮支撑由气浮垫、承载板、承载圈、球头螺栓组成,主要功能是卸载挠性模拟器重力,其阻尼的大小直接影响挠性模拟器的振动。振动系统要求的阻尼比范围为0.4%~0.7%。由于该阻尼比的值比较小,因此,需要校核是否满足最小阻尼比的要求。一个振动周期内,摩擦带来的能量损耗为

式中,下标1 表示第一个振动周期,下标2 表示后续一个振动周期。因此阻尼比为

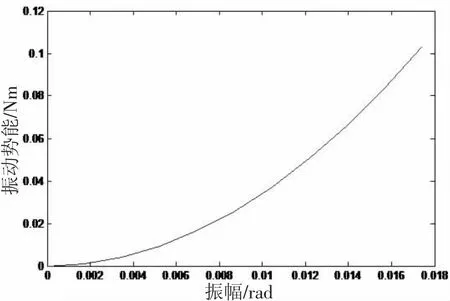

图3 振幅- 能量损耗

图4 不同振幅下的振动势能

振幅>0.6(约0.01 弧度)度时,能满足阻尼比<0.7%的要求。气浮轴承的两曲线的动阻尼系数均随着气膜间隙的增大而呈非线性减小,特别是气膜间隙在 时,气浮轴承阻尼系数减小的更加明显[4],故选择气浮垫代替定制气浮止推轴承,大大降低了实验成本。采用三个气浮垫的配置便于调整承载板水平,确保每个气浮垫承载均匀。气浮垫承载力计算

式中,P 为工作压强,S 为有效工作面积。

2.2.3 频率调节装置

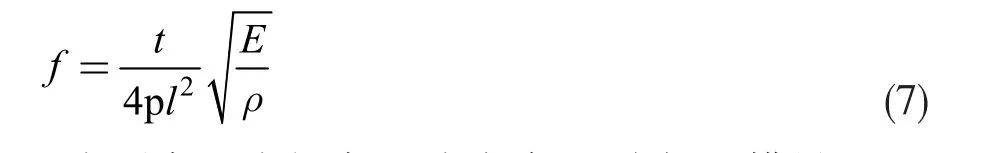

频率调节装置由弹簧轴、摆动固定架、弹簧轴夹紧压板等组成。弹簧轴一端固连于轴系,弹簧轴夹紧压板可以在摆动固定架任意位置对弹簧轴进行固定。频率调整的基本原理是利用弹簧轴的弯曲弹性作为结构振动的回复力,通过连续调整杆长对频率在技术指标要求值附近进行调整,从而实现精确的振动频率要求。参照悬臂梁频率计算法

式中:t 为厚度,l 为长度,ρ 为密度,E 为杨氏模量。

弹簧轴采用双轴对称安装模式和单轴独立安装模式两种,实现在挠性模拟器要求惯量范围内,频率大范围调整。

3 测试结果

3.1 惯性模拟器

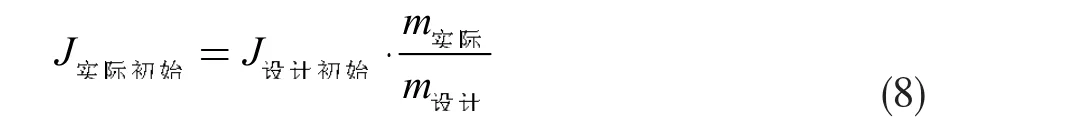

对于初始转动惯量J始,可通过测量得到其真实质量,采用实际质量对设计惯量进行修正,修正公式如下

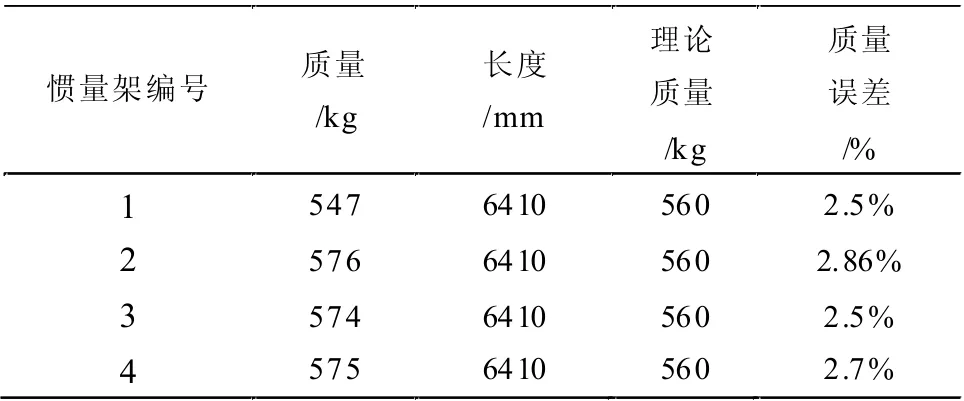

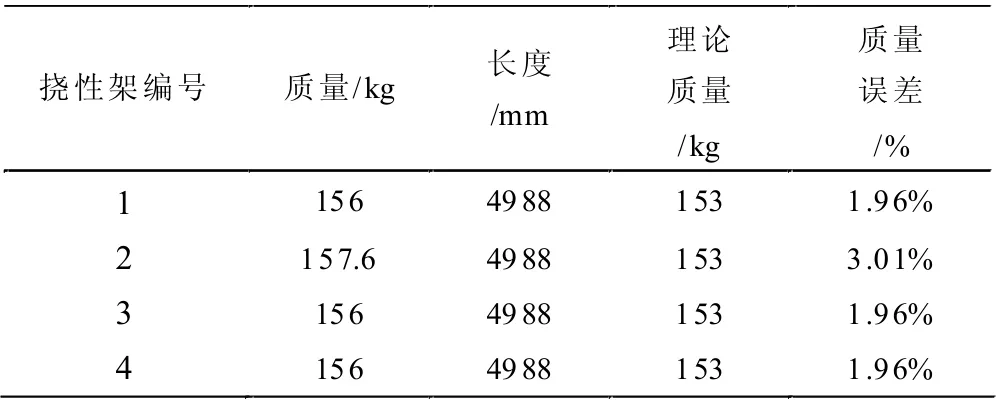

四组惯量模拟器的测量结果见表1。

表1 单个惯量架的测试结果

3.2 挠性模拟器

与3.1 节惯量模拟器类似,惯量结果见表2。

表2 单个挠性模拟器测试结果

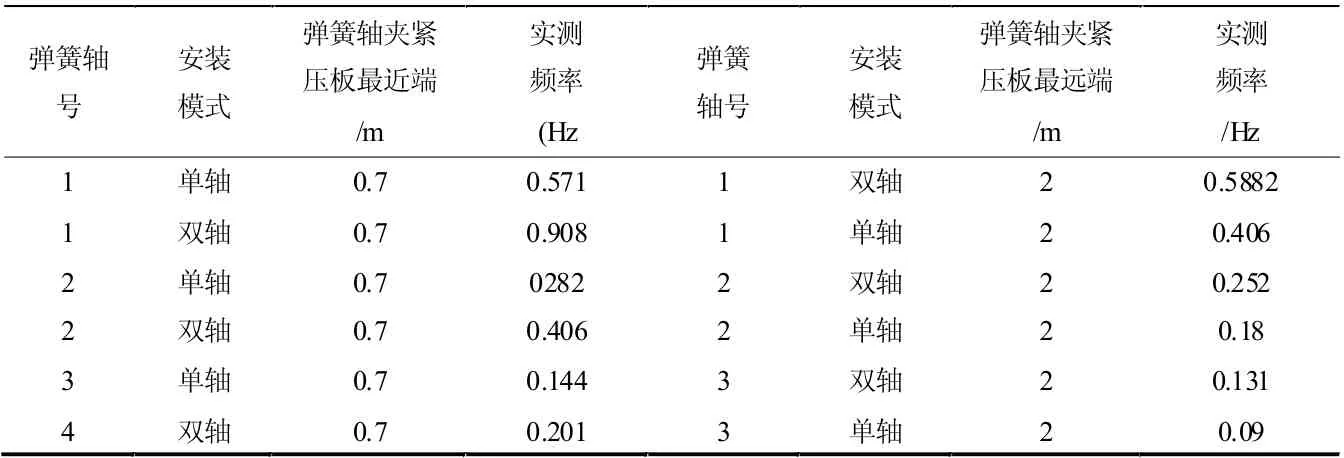

对于频率来说,由于测试数据众多,此处仅列出弹簧轴1,2,3 轴的转动惯量为10000 kg·m2的测试数据,见表3。

表3 挠性模拟器频率测试结果

误差由下式定义

其中,e 为误差,la为实际范围,ld为设计范围。代入数据,误差为9.1%。

4 结论

本研究对所研制的多模态挠性与惯量模拟器进行详细介绍,结论为:

(1)通过结构设计实现对光学舱及服务舱挠性附件惯量和模态的精确模拟。

(2)使用常用气浮垫代替定制专用气浮轴承降低了实验成本。

(3)使用弹簧轴进行大范围频率调节,可同时模拟光学舱多种挠性附件的模态。目前,多模态挠性与惯量模拟器已经投入航天地面控制试验使用,使用效果良好。