高陡度薄壁光学零件在位测量与评价方法研究

2022-09-13王贵林黎寿山

王贵林,唐 力,黎寿山,叶 波

(1.湖南交通工程学院 高科技研究院,湖南 长沙 421001;2.中国航发南方工业有限公司,湖南 株洲 412002)

引言

共形结构的光学窗口或整流罩具有良好的气动外形,在高速飞行器中应用前景广阔。例如长径比为0.9~1.5,壁厚为2 mm~4 mm,回转椭球面的红外共形头罩空气动力学性能优异,并且视场大、像差小[1],但超精密车削加工其表面时,为满足空间可达性要求需使用长刀杆。由于长刀杆为悬臂结构,侧向刚度比轴向刚度低,当刀具沿头罩内表面顶点向外缘移动时,侧向分力逐渐增大,共形薄壁头罩在加工过程中出现让刀、刀杆颤振现象,导致面形精度和表面质量变差,需要采取“精密车削→面形测量→超精密补偿车削→…”的迭代加工方式来逐步提高精度。

由于共形薄壁头罩内、外表面均属于高陡度面形,测量精度直接影响到加工精度;此外为了控制光学系统像差,还需确定内、外表面的同轴度。这些要求超出了常用高精度测量仪器的适用范围[2-4],成为共形薄壁头罩制造的技术难题。

国外在高陡度薄壁光学零件的测量方面,美国OptiPro 公司开发了UltraSurf 系统[5],选用5 轴联动的非接触三维扫描式光学测量仪,以精确测量200 mm 以下口径非球面和自由曲面;在此基础上对高陡度薄壁头罩进行补偿加工,将面形误差由峰谷比(peak-to-valley,PV)8.40 μm、均方根(root mean square,RMS)1.89 μm 提升到PV 4.15 μm、RMS 0.52 μm。

虽然UltraSurf 系统对测试面形的适用范围广,但由于采用离线测量方式,需要多次装夹。在高陡度薄壁光学零件加工过程中,在位测量比离线测量的效率高[6-7],而且避免了多次装夹误差的影响,使测量从不合格产品过滤器转化为控制型面精度,防止废品产生,提高了加工自动化。

目前国内在此领域主要针对测量算法开展研究[8-9],测量对象多为低陡度面形[10-12],还不能满足高陡度薄壁光学零件的在位测量要求。针对这种情况,本文以超精密车床为运动平台,设计高陡度薄壁光学零件加工、检测一体化系统,分析测点分布的优化算法,控制温度波动对测量过程的影响,提高面形、同轴度在位测量的精确性。

1 在位测量系统设计与精度分析

针对高陡度薄壁光学零件的面形特点和精度要求,进行在位测量装置设计与构建,并进行测头标定和测量精度分析。

1.1 在位测量系统设计

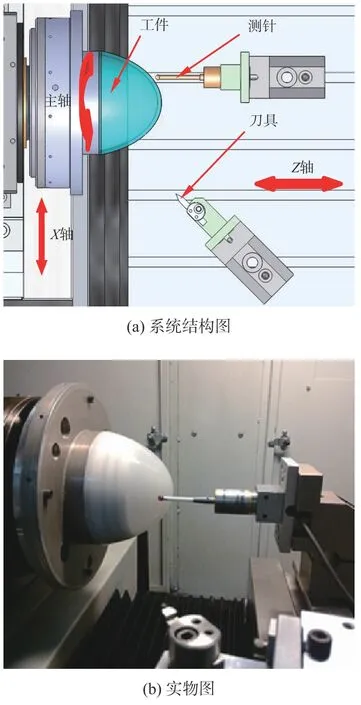

为了实现高陡度薄壁光学零件面形误差的检测评定和补偿加工,以超精密车床作为运动平台,配置精密触发式测头构建在位测量系统,金刚石刀具与测头分别安装在Z向溜板的两侧,形成测量、加工的双工位操作方式,如图1 所示。

图 1 以超精密车床作为平台的在位测量系统Fig.1 On-machine measurement system with ultraprecision lathe as platform

在位检测系统选用Renishaw 公司生产的MP250型5 自由度触发式测头,高陡度薄壁光学零件通过夹具安装在空气静压主轴上,X向运动范围为350 mm,Z向运动范围为250 mm,因此理论上在位检测系统能够实现Φ350 mm×250 mm 高陡度头罩的在位检测。

1.2 触发式测头标定

在位测量系统采用逐点扫描方式测量高陡度薄壁光学零件的面形,即根据已知面形参数,先采用大步距接近,后采用小步距触发,测头与待测点接触时产生精确的触发信号,探测精度为0.25 μm。测量前采用超精密车床标配标准球标定测头和GPI 1240 轮廓仪标配标准球(R=79.497 6 mm)标定测头,以对测量面形进行半径补偿,测得测头半径为2.997 5 mm,如图2 和图3 所示。

图 2 超精密车床标准球标定测头Fig.2 Probe calibration by standard ball of ultra-precision lathe

图 3 GPI 1240 轮廓仪标准球标定测头Fig.3 Probe calibration by standard ball of GPI 1240 contourgraph

1.3 在位测量系统误差分析

超精密车床通过液体静压导轨、空气静压主轴实现极高的运动精度,主轴径向、轴向跳动量均小于25 nm。X轴在水平、垂直方向的直线度误差分别为0.3 μm 和0.7 μm;Z轴在水平、垂直方向的直线度误差分别为0.2 μm 和0.5 μm,2 个轴的定位误差均为8.6 nm。虽然X轴、Z轴在垂直方向上的直线度误差较大,但垂直方向为回转对称面测量的非敏感方向,即测头高度偏差对测量误差的影响比较小。

在位测量系统在高陡度薄壁光学零件敏感方向的综合误差为

式中:Δc为在位测量系统的误差;Δi为分项误差;m为误差项数;pij为分项误差的相关系数。

对于工作于红外波段的共形头罩,要求加工精度优于PV 2 μm。因此,本文研制的在位测量系统能够满足共形头罩的测量范围和精度要求,为补偿加工提供了测量数据支持。

2 高陡度光学零件在位测量算法设计

2.1 高陡度光学零件测点分布设计

对于回转对称结构的高陡度薄壁光学零件,测量任意一条母线的误差基本能够反映整体误差。采用逐点扫描方式检测头罩水平面内的母线误差,每间隔一定距离选取一个测点,通过测头半径补偿和数值拟合计算出被测面形。

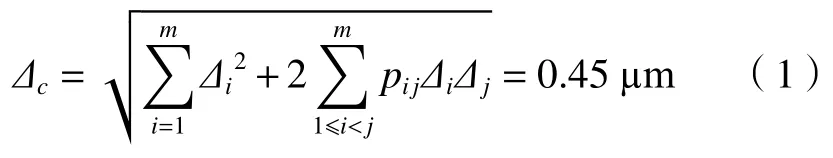

为了通过尽可能少的测点来获取充足的面形信息,选用以弦高为控制变量的数据筛选法进行测点优化布置,使测点疏密随高陡度头罩的表面曲率而变化[13],在满足测量精度的条件下提高测量效率,降低环境因素的影响。

数据筛选法取点原理如图4 所示,根据面形测量的精度要求确定弦高阈值h0。h0越小,测点分布越密集,反之就越稀疏。假定已确定i个测点(P1,…,Pi),现以设定的步距从测点Pi开始扫描,计算第j个扫描点Pij与Pi连线到当前段曲线顶点Pc的距离,即弦高hj:

式中:(xi,yi)、(xij,yij)、(xc,yc)分别为Pi、Pij、Pc的坐标;A=yij-yi;B=xi-xij。

若hj<h0,则以同样的步距找到下一个扫描点,直至第n个扫描点Pin对应的弦高hn>h0,此时将扫描点Pin-1取为第i+1 个测点Pi+1。重复上述过程,扫描完整个待测曲面后,就得到了全部的测点坐标,采用这种方法能够以较少测点得到待测曲面更为准确的形状特征。

弦高阈值h0的确定需要综合考虑测量精度和环境温度稳定性,先根据测量精度计算出最大的h0值和对应的测点数,基于测点数确定测量时间及温度波动的影响;如果测量时间短、温度波动小,则可以取较小的h0值和更多的测点,这样能够提高测量精度。

对于外形尺寸在Φ120 mm×110 mm 以内、线膨胀系数为11.9×10-6/℃的MgF2头罩,当h0≤10 μm时,由于测点数多、测量时间长,因温度变化引起的测量误差与实际值相差0.33 μm,对测量结果的影响较大;当h0≥100 μm 时,由于测点间距大、局部信息缺失,测量结果无法准确地反映实际的面形误差。综合分析后发现h0取30 μm~70 μm 比较合适;当测量环境温度稳定性较好时选为30 μm,反之选为70 μm。

测点确定后,采用NURBS 对高陡度头罩离散测量点进行数据拟合,通过拟合曲线与理想母线的位置匹配[14],确定两者之间的最小距离,实现高陡度光学零件面形误差的评定。

2.2 在位测量热变形误差修正算法设计

测量过程中,外界因素和机床伺服运动会导致在位测量区出现温度变化,产生热变形[15]。这给加工和检测带来不容忽视的影响,如果不进行控制将很难达到精度要求。

根据高陡度薄壁光学零件测点的疏密程度,整个测量过程耗时约20 min~35 min,测量期间采用温度控制措施,最高温度波动可达0.3℃,成为影响测量精度的重要因素。因此通过建立高陡度面形在位测量误差的修正模型,提高测量准确性。

温度变化造成的测量误差主要有3 方面:头罩自身的热变形、头罩夹具的热变形和陶瓷测针的热变形。图5 为高陡度薄壁光学零件在位测量系统结构尺寸示意图。

图 4 等弦高数据筛选法采点原理图Fig.4 Sampling principle of data screening method based on equal chord height

图 5 在位测量系统结构尺寸示意图Fig.5 Schematic diagram of structural dimension of onmachine measurement system

根据图5,在位测量系统在高陡度光学零件表面的法向热变形误差为

式中:θ为头罩母线切线与头罩轴线之间的夹角;ΔT为温度变化量;xD为头罩厚度中心与头罩轴线的距离;xJ为夹具厚度中心与头罩轴线的距离;α为各部件的热膨胀系数;下标D、J、T分别代表头罩、夹具和测针;其余尺寸参数见图5 中标注。

根据组成单元的尺寸和热膨胀系数,通过(3)式计算发现头罩顶点热变形的变化率为5.76 μm/℃,实测值为5.47 μm/℃,两者之间的不一致度为5.3%,测试结果与计算值很接近,验证了修正模型的正确性。

3 高陡度薄壁光学零件在位测量实验

针对某型红外共形头罩进行面形误差和同轴度在位测量,根据测试结果进行补偿加工,验证测量方法的正确性和适用性。头罩口径为Φ118 mm、长度为108 mm,采用热压多晶MgF2材料进行制造,精确调整头罩和夹具的相对位置后通过紫外胶将两者固接在一起。

3.1 面形误差在位测量

基于等弦高参数筛选法在头罩母线上选取测点,通过NURBS 进行拟合处理,采用匹配算法对测点坐标进行位姿变换,求解拟合曲线与理想曲线之间的最小距离,实现对高陡度薄壁头罩面形误差的评定。

高陡度薄壁头罩内表面误差的测量结果如图6 所示,通过补偿车削加工,将表面误差从PV 3.1 μm 控制到PV 0.7 μm、RMS 0.16 μm。这表明研制的在位测量系统精度高、稳定性好,能够为高陡度薄壁光学零件的补偿加工提供测量数据支持。

图 6 高陡度头罩补偿加工前后的表面误差比较Fig.6 Surface error comparison of dome with high gradient before and after compensation machining

3.2 同轴度在位测量

同轴度是高陡度光学头罩的重要指标,对其工作性能具有决定性影响,通过对内外表面的面形数据进行测量和处理,完成同轴度误差评价。

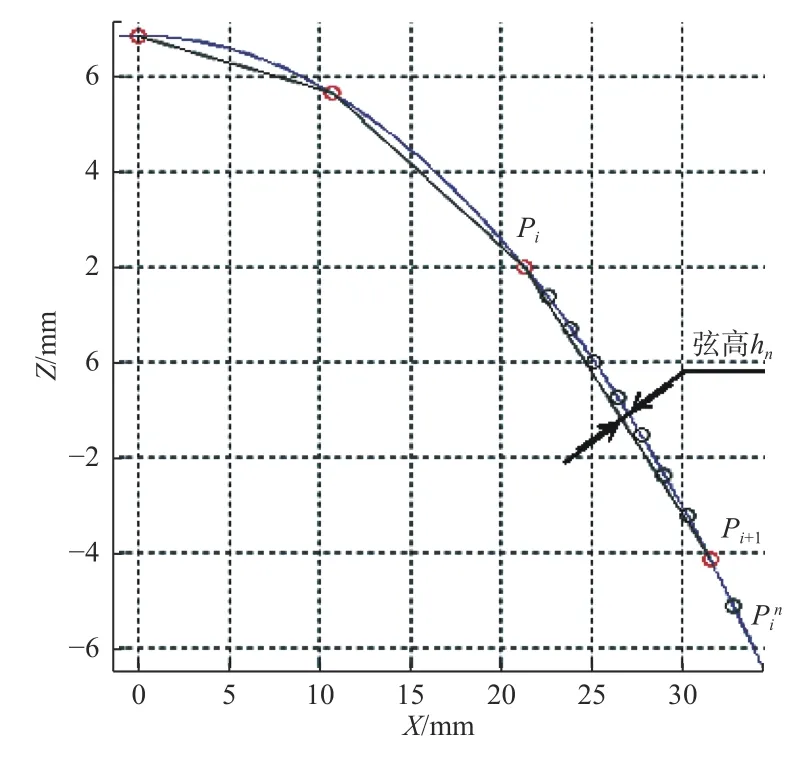

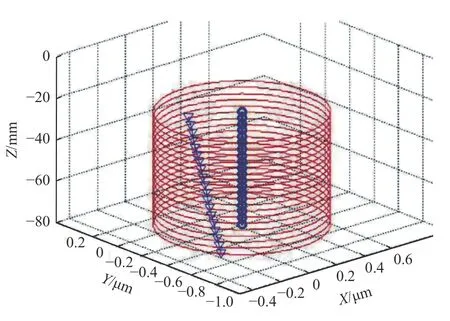

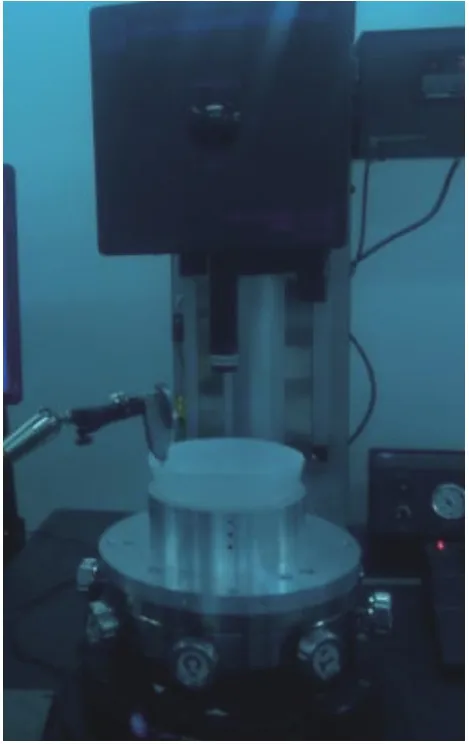

高陡度光学头罩同轴度测量采用在位测量系统,按照图7 所示安装头罩,内、外表面均处于可测状态,通过旋转超精密车床的主轴,测取头罩内、外表面若干截面圆的圆跳动数据。为了提高数据可靠性,对内、外表面测量相同Z向位置的截面圆跳动。采用最小二乘法确定截面圆的中心坐标、回转半径,并将中心坐标拟合为1 条空间直线,这就是头罩内、外表面的轴线,以此对同轴度进行评定,如图8 所示。

图 7 同轴度测量现场Fig.7 Measurement site of coaxiality

图 8 同轴度测量结果Fig.8 Measurement results of coaxiality

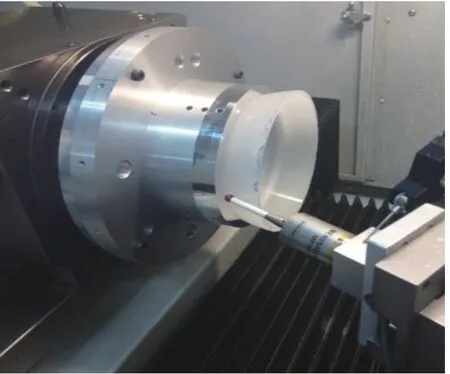

测量结果表明,高陡度薄壁头罩内、外表面的同轴度误差为0.97 μm,美国OATI 偏心仪测试结果为1.02 μm,如图9 所示。两者之间相差5.2%,验证了同轴度在位测量的正确性。

图 9 偏心仪验证测量Fig.9 Centrometer confirmatory measurement

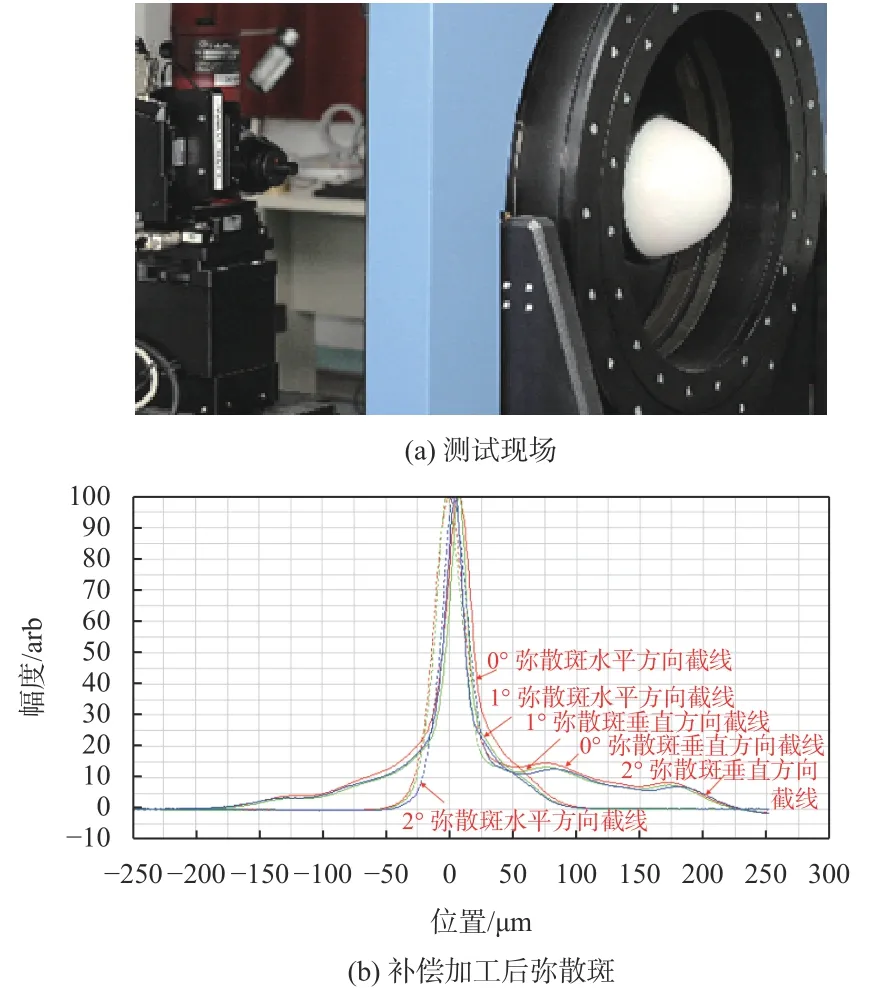

3.3 光学性能验证分析

将高陡度薄壁头罩及其补偿器置换光学系统的原有组件,与调制单元、探测器等进行精密组装后测试光学性能,如图10(a)所示;光学系统的弥散斑(包含68%能量的圆斑)测试结果如图10(b)所示,弥散斑直径控制到100 μm 以内,光学系统性能获得改善。

图 10 高陡度薄壁头罩测试结果Fig.10 Measurement results of thin-walled dome with high gradient

4 结论

由于加工变形的影响,高陡度薄壁光学零件一次加工难以达到精度要求,需要通过在位测量、补偿加工来控制切削力波动和刚度变化所引起的面形误差。目前国内主要针对测量算法开展研究,还不能满足高陡度薄壁光学零件的在位测量要求。

本文以超精密车床为运动平台,研制高陡度薄壁光学零件加工、检测一体化装置。基于等弦高数据筛选法设计测点分布的优化算法,建立热变形误差修正模型。以某型MgF2共形薄壁头罩为例,通过面形误差和同轴度在位测量,为补偿加工提供指导,将表面误差由PV 3.1 μm 降低到PV 0.7 μm,验证了在位测量系统的测量准确性。

本文研制的在位测量系统实现了复杂面形和亚微米级测量精度的统一,能够为高陡度薄壁光学零件的补偿加工和误差评定提供支持,对于军民用领域中其他高精度复杂面形的光学零件制造具有很好的适应性。