一种自由装填发动机热匹配失效模式试验方法研究

2022-09-13曹熙炜王鹏飞孙勇强

曹熙炜,徐 韡,邵 超,王鹏飞,孙勇强

(北京宇航系统工程研究所,北京 100076)

0 引言

自由装填式固体发动机是一种较为常见的固体发动机构型,国内外专家学者对此种构型发动机的流固耦合、点火应力、药柱完整性等进行了大量研究。目前很少有文献对自由装填式发动机工作过程中热匹配性进行描述和分析,对于热匹配失效模式的机理研究也较少。姜利等提出了一种热匹配失效模式,并对该模式的衍生机理和影响规律进行了仿真分析。本文主要从地面试验验证方法研究入手,通过试验方法的改进证实了热匹配失效模式的合理性和正确性。

1 失效机理描述

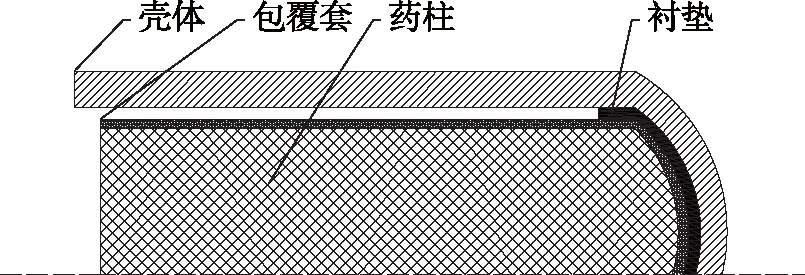

自由装填式发动机一般由壳体、衬垫、药柱、喷管及点火器等组成。这种发动机采用不同的装药药型,形成了单室单推力、双室双推力、单室双推力等多种类型,其中药柱由包覆套和推进剂组成,药柱和壳体之间留有一定的间隙。自由装填式发动机几何结构图如图1所示。

图1 自由装填式发动机几何结构图示意图Fig.1 Geometric structure of free-standing engine

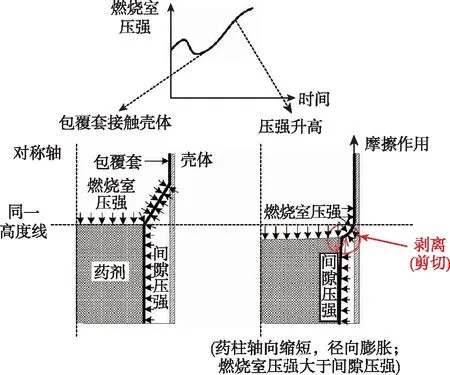

针对自由装填式发动机热匹配设计,姜利等提出了一种可能的失效模型:当发动机点火工作一段时间后,包覆套脱离药柱的部分受高温燃气加热而发生热膨胀,膨胀后的包覆套在径向与发动机壳体内壁接触,之后沿内壁向头盖膨胀,导致燃烧室与径向间隙之间的流通面积减小甚至密封,使得径向间隙内气体压强的变化滞后于燃烧室压强的变化,在燃烧室内压强爬升和脉动过程中,包覆套内外形成压强的差值(下文简称压差),从而使药剂和包覆套黏接界面受到额外应力作用,当包覆套与药剂黏接界面附近承受的应力超过界面黏接强度时,药剂与包覆套黏接界面将发生损伤甚至剥离,进而引起燃面动态扩展,燃烧室压强随之迅速升高直至发动机爆炸。压差形成及界面剥离过程的示意图如图2所示。

图2 界面剥离过程示意图Fig.2 Process of debonding

而验证热匹配故障模式是否合理的关键是测量试验过程中包覆套内外是否有压差。

2 试验方法研究

2.1 传统试验方法

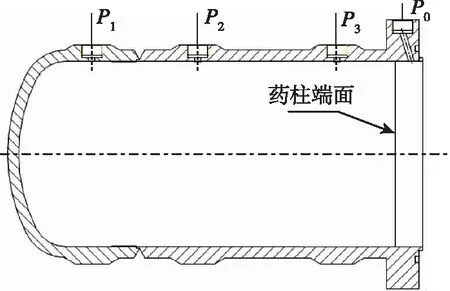

传统的试验方法是采用壳体加厚的燃气发生器作为试验产品(如图3所示),在燃气发生器的壳体上加工几个压力测点,,,,如图4所示。其中,表征燃烧室内压强;,,表征包覆套与壳体间隙内压强;用与,,的差值表征燃烧室压强与间隙压强的差值。

图3 燃气发生器壳体示意图Fig.3 Schematic of gas generator shell

图4 传统试验方法压力测点Fig.4 Pressure measuring point of traditional test method

由于测得的与,,的差值较小(约0.3 MPa),与压力传感器测量误差相当,详见2.3节分析。在前期的试验结果分析中很容易被当作测量误差来处理,因而长期以来都认为发动机工作过程中包覆套内外不存在压差。

2.2 改进后试验方法

从热匹配失效模式机理研究结果可知,在药柱现有力学性能指标下,燃烧室压强与间隙压强的差值达到一定值时包覆套与药柱就会出现剥离。如果药柱力学性能偏下限或者低于下限,那么该故障模式出现所需的压差就会更低。因此为了正确测出压差,需要改进测量方法,尽量减小测量精度产生的影响。

从传统的试验方法中可知,燃烧室压强与间隙压强之间的差值不会太大,与压力传感器误差相当。因此需要采用一种小量程的传感器直接测量二者之间的差值,避免两个大数相减产生的误差。具体改进如下:

在传统测量方法的基础上,从,,,引出一段测量管路,分别在与,与,与管路间增加压差传感器,直接测量压差,如图5所示。压差传感器的工作原理是被测压差直接作用于传感器的膜片上,使膜片产生与压差成正比的位移,传感器的电容值同时发生变化,并转换输出一个相对应压力的标准测量信号,从而减小了两个大量程的压力传感器测量数据相减产生的误差。

图5 改进后试验方法压力测点Fig.5 Pressure measuring point of improved test method

2.3 测量精度对比分析

(1)传感器参数

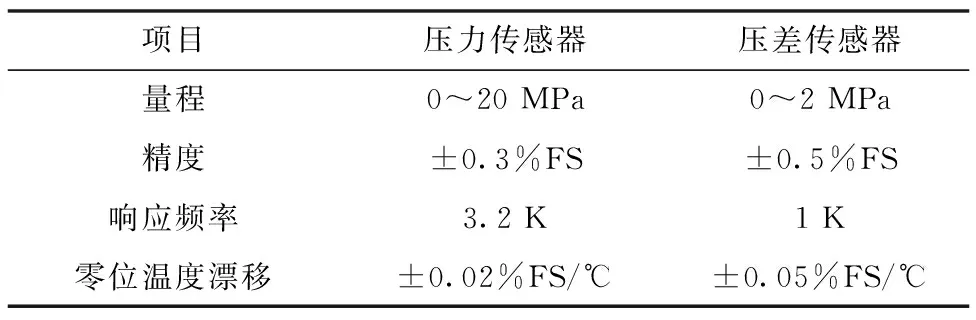

压力传感器和压差传感器参数如表1所示。

表1 传感器参数Tab.1 Sensor parameters

(2)传感器误差

实际测试时,由于压力传感器直接与壳体螺纹连接,壳体温度会出现一定升高,对压力传感器的零位温度漂移产生一定影响,根据以往试验子样,温度上升约30℃,以此计算传感器零位温度漂移,压力传感器误差为精度+零位温度漂移,具体如下:

绝对误差:20 MPa×0.3%+0.02%/℃×20 MPa×30 ℃=0.18 MPa;

相对误差:0.18 MPa/20 MPa=0.9%。

而压差传感器由导管引到一定距离后安装,试验过程温度对压差传感器的影响很小,压差传感器误差为精度误差,具体如下:

绝对误差:2 MPa×0.5%=0.01 MPa。

(3)系统综合误差

根据误差传递原理,压力传感器和压差传感器与测试系统(误差为0.5%)的综合误差情况如下:

压力传感器相对误差:(1+0.9%)×(1+0.5%)-1=1.4%;

压力传感器绝对误差:20 MPa×1.4%=0.28 MPa;

压差传感器相对误差:(1+0.5%)×(1+0.5%)-1=1%;

压差传感器绝对误差:2 MPa×1%=0.02 MPa。

假设发动机实际工作过程中,用传统的试验方法和改进后的试验方法测出的压差均为0.3 MPa,考虑到压力传感器和压差传感器的测量误差,前者和后者表征的压差分别为0.02~0.58 MPa和0.28~0.32 MPa。

综上,从测量精度上分析,用改进后的试验方法更能证实压差的存在。

3 试验验证情况

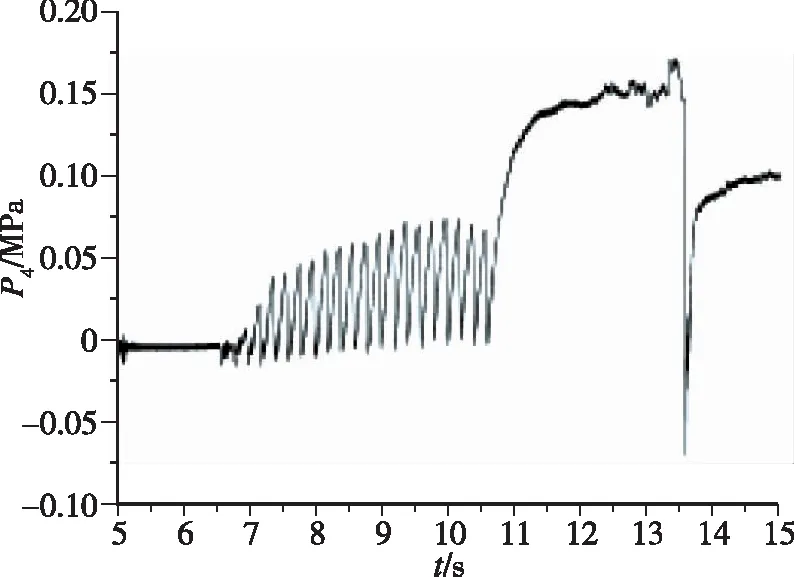

针对图1所示的包覆套表面光滑的自由装填式药柱,利用图3所示的燃气发生器壳体,采用改进后的试验测量方法开展地面试验研究,试验过程中压差测量曲线如图6所示,从图中可以看出,发动机点火初始阶段,压差曲线基本在零位,表明燃烧室与径向间隙之间等效面积足够,不会产生压差;随着发动机工作,包覆套与壳体内壁接触情况加剧,燃烧室与径向间隙之间等效面积减小甚至密封,燃烧室和径向间隙之间出现了明显压差,最大压差约0.17 MPa,在此时间段内压差变化与燃烧室压强变化规律基本相同。热试车结果直接证明了压差的客观存在,有力支撑了压差形成机理的仿真结果。

图6 试验过程中压差测量曲线Fig.6 Differential pressure measurement curve during test

4 结论

本文针对一种自由装填式固体发动机热匹配失效模式进行了试验验证方法的改进研究,通过增加压差传感器,有效减小了传统试验方法测量精度产生的影响,证明了发动机工作过程中燃烧室与间隙之间压差的存在,有力支撑了热匹配失效模式机理研究结果。