燃烧室构型对旋转爆震波传播特性的影响

2022-07-04赵明皓王可王致程朱亦圆李清安范玮

赵明皓,王可,王致程,朱亦圆,李清安,范玮

1. 西北工业大学 动力与能源学院,西安 710072

2. 西北工业大学 陕西省航空动力系统热科学重点实验室,西安 710129

一般而言,燃烧有两种形式:缓燃(Deflagration)和爆震(Detonation)。缓燃燃烧的触发和传播依赖于高温已燃气体向相邻未燃混合物的传热传质过程,火焰传播速度较慢,一般为几米每秒到几十米每秒,且在燃烧的同时伴随膨胀,故绝大多数情况下实现的是等压循环。现有的航空航天动力装置中均采用缓燃燃烧,经过百年的发展,技术水平已经相当成熟,进一步提高热效率的空间几乎不存在。爆震燃烧的触发和传播依赖于前导激波对未燃混合物的压缩效应导致的温度和压力大幅提高,传播速度高达几千米每秒,产物来不及膨胀便已完成燃烧,接近于等容燃烧。从工程热力学的角度,等容循环比等压循环的热效率更高。换言之,如能将爆震燃烧应用到动力装置中,有望进一步降低耗油率。此外,爆震燃烧具有自增压特性,可以省去常规航空航天发动机的增压部件,进一步简化系统结构。近年来,爆震燃烧及其应用已成为空天动力领域的研究热点。

采用爆震燃烧的动力装置主要包括脉冲爆震发动机(Pulsed Detonation Engine,PDE)、驻定爆震发动机(Standing Detonation Engine, SDE)和旋转爆震发动机(Rotating Detonation Engine,RDE)。其中,PDE工作时,需要经历周期性的进气、点火、起爆、传播和排气过程,在应用中面临着高频起爆和周期性推力输出等问题,一定程度上限制了PDE的发展和应用。SDE只能在高马赫数下工作,对实验条件要求较为苛刻,有关的实验研究偏少。RDE只需一次起爆即可实现爆震波的连续传播,且推力输出接近于稳态,近年来受到广泛关注,国内外多家单位均开展了相关研究。

当前,围绕RDE的研究主要集中在喷注器设计、燃料种类、燃烧室构型、传播模态、起爆特性和喷管优化等方面。燃烧室构型决定了RDE的整体设计方向,当其改变时,即使在相同的来流条件下,也可能得到完全不同的实验结果。因此,燃烧室构型是一个重要的研究内容。进一步研究燃烧室构型对旋转爆震波传播特性的影响,对发展RDE具有重要意义。

环形燃烧室构型在RDE的研究中最为常见,即燃烧室是由外环和内柱组成的环形腔体结构。2014年,Bykovskii等提出了环形燃烧室的相关设计准则,指出燃烧室宽度应大于1/2倍的胞格尺寸,燃烧室直径应大于40倍的胞格尺寸,并得到了George等的实验验证。然而,该设计准则未能给出燃烧室构型的最优设计条件,各国学者就环形燃烧室的宽度和直径对爆震波传播特性的影响进行了相关研究。结果表明,在供给条件一定的前提下,当燃烧室宽度和直径较小时,受边界层和胞格尺寸的影响,不利于形成稳定的旋转爆震波;当燃烧室宽度和直径增加时,一方面爆震波在燃烧室旋转一周的用时增加,相应的喷注器填充压力高于燃烧室局部室压的时间增加,有助于燃烧室内可燃混合物的填充混合,对旋转爆震波的形成有利,另一方面,燃烧室横截面积增加,会降低上游新鲜混合物的填充高度,不利于燃烧室的稳定工作。因此,在确定环形燃烧室宽度和直径时,需综合考虑多重因素的共同影响。

人们在环形燃烧室构型的基础上去掉内柱,提出了空桶形燃烧室构型,并通过数值计算和实验验证了该方案的可行性。取消内柱的限制后,不仅使内柱和外环之间的反射激波消失,增强爆震波的稳定性,而且省去了对内柱的冷却,进一步简化了燃烧室的结构。Zhang等通过减少内柱长度将环形燃烧室变为空桶形燃烧室,发现随着内柱长度的减少,空气/氢气旋转爆震燃烧的工作范围和稳定性显著提高。Wang等对比了不同燃烧室宽度(当燃烧室宽度与外环半径相等时,燃烧室为空桶形构型)对爆震波传播特性的影响,发现增大燃烧室宽度可提高旋转爆震波传播的稳定性。

Liu和Peng等提出了凹腔形燃烧室,即在环形燃烧室的内柱上增加凹腔结构,并通过实验研究了凹腔的轴向位置和深度对旋转爆震波传播的影响。结果表明,凹腔可促进回流区的形成,有助于拓宽爆震波稳定传播的工作范围;在一定范围内增加凹腔的深度,可拓宽工作范围,超过临界值则会导致新鲜混气的提前燃烧,进而缩小工作范围;此外,凹腔的轴向位置也会对工作范围产生影响,但与燃料种类有关。

目前,基于特定的燃烧室构型,人们就某一特征参数对旋转爆震波传播特性的影响开展了诸多研究,但在相同供给条件下,比较不同燃烧室构型对旋转爆震波传播特性影响的研究尚不充分。因此,本文分别采用了3种燃烧室构型(包括环形、空桶形和凹腔形燃烧室),在相同的供给条件下,研究了燃烧室构型对旋转爆震波传播特性的影响,可为RDE燃烧室设计和优化提供参考。

1 实验装置

1.1 旋转爆震实验系统

如图1所示,实验系统由供给单元、采集与控制单元以及旋转爆震燃烧室(Rotating Detonation Chamber,RDC)组成。氧化剂采用氧气体积分数40%的富氧空气,由4组气瓶并联供给,且初始压力大于10 MPa,以保证供给流量的稳定。燃料为乙烯,气源由两组气瓶并联组成,初始压力大于5 MPa。在气源和旋转爆震燃烧室之间的管路上装有减压阀、流量计和电磁阀等,用以控制和测量气体流量。流量计为层流质量流量计,测量精度为±1%。

图1 实验系统示意图Fig.1 Schematic of experimental system

图2为旋转爆震燃烧室示意图,燃烧室外径72 mm、长81 mm。燃烧室头部采用喷孔-环缝喷注方式,其中,燃料通过120个直径为0.5 mm的均布喷孔进行喷注,氧化剂则通过具有收缩扩张型面的环缝进行喷注,环缝喉道高度为0.5 mm。共设计了5个燃烧室,分别为空桶形燃烧室、两个环形燃烧室(内柱半径分别为21 mm和17 mm,相应的燃烧室宽度分别为15 mm和19 mm)以及两个凹腔形燃烧室(凹腔部分的内柱半径为17 mm,凹腔出口的内柱半径为21 mm,凹腔长度分别为50 mm和58 mm)。需要指出,两个环形燃烧室之间的区别是燃烧室宽度,而两个凹腔形燃烧室之间的区别是凹腔长度,且凹腔处燃烧室的宽度和凹腔出口处燃烧室的宽度分别与两个环形燃烧室的宽度相等。燃烧室的详细参数及编号(ID)见表1。所有燃烧室的出口处均未安装尾喷管,以减小尾喷管对爆震波传播特性的影响。采用切向安装的预爆管点火,预爆管中的氧化剂和燃料分别为氧气和乙烯。预爆管直径6 mm、长300 mm。在预爆管前段安装了长度为150 mm的Shchelkin螺旋结构,以促进缓燃向爆震的转变。

图2 旋转爆震燃烧室示意图Fig.2 Schematic of rotating detonation combustor

表1 燃烧室的详细结构参数Table 1 Detailed structural parameters of combustor

旋转爆震燃烧室安装在滑块上,可以沿线性滑轨双向自由移动,通过推力传感器(KISTLER 9331B,测量精度±1%)能够直接测量出燃烧室产生的推力。在每次实验前,利用可拆卸的推力校验装置,对实验台架的推力误差进行校验。校验结果表明,30~60 N推力范围内的测量误差小于3%。

1.2 数据采集与操作流程

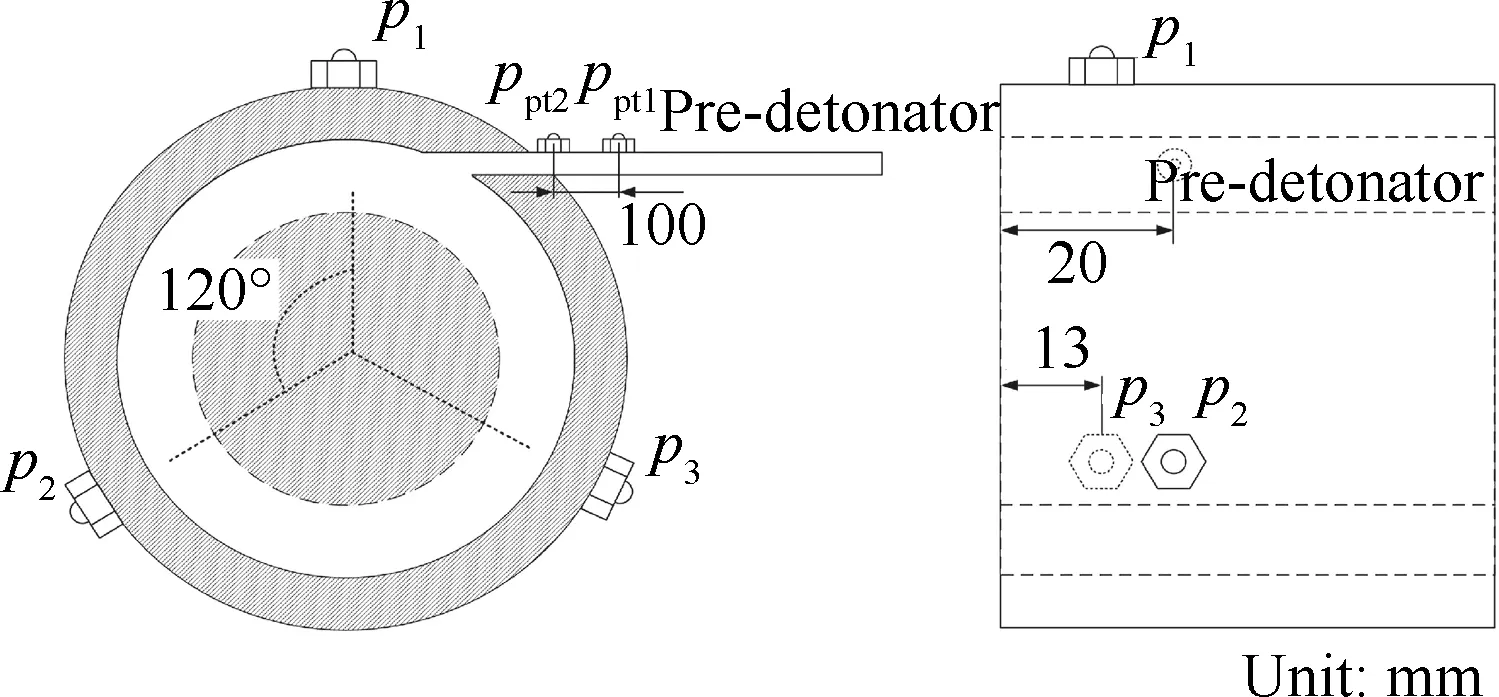

图3为高频压力传感器分布,在燃烧室外环布置3个间隔为120°的高频压力传感器~(测量精度±3%),对旋转爆震波的峰值压力进行测量;在预爆管出口处安装两个间距为100 mm的高频压力传感器(和),以监测预爆管内的爆震波压力。此外,在燃料和氧化剂进入燃烧室之前,通过两个压阻式传感器(KELLER PA-21Y,测量精度±1%)分别监测氧化剂和燃料的供给压力。所有测量数据均通过采样频率为1 MHz 的16通道采集仪进行采集。

图3 压力传感器的分布位置Fig.3 Distribution of pressure transducers

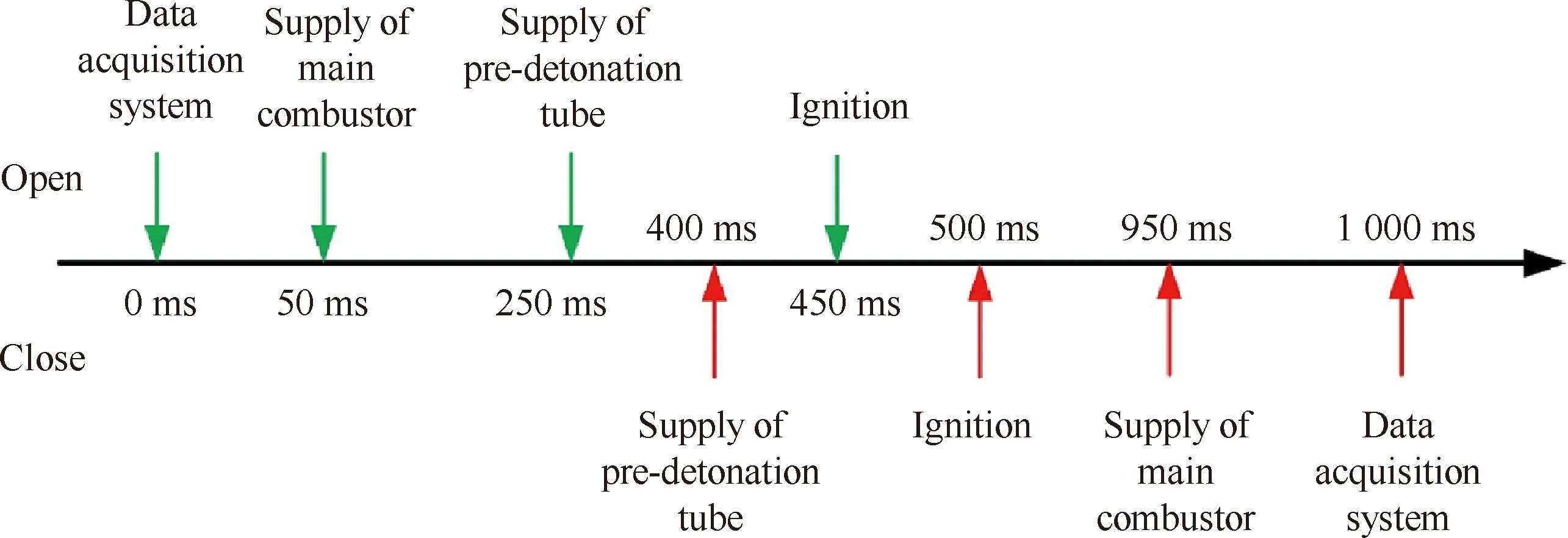

实验操作流程如图4所示。首先,开启数据采集控制系统(以该时刻为零点),50 ms后燃烧室内开始供给氧化剂和燃料;在250 ms时,向预爆管中填充氧化剂和燃料,并在150 ms后切断预爆管的供给;然后,触发点火系统点燃预爆管内的反应物(此时燃烧室内的氧化剂和燃料已经供给稳定),并关闭点火系统。在500 ms的燃烧过程之后,切断旋转爆震燃烧室内的氧化剂和燃料供给,关闭数据采集控制系统,单次点火实验结束。前人研究表明,从点火到建立稳定旋转爆震波的时间间隔不超过207 ms,设置500 ms的燃烧时间大于稳定爆震波的建立时间。

图4 实验的操作流程Fig.4 Time sequence of experiments

2 结果分析与讨论

2.1 工作模态

固定氧化剂的质量流量为139.2±1.5 g/s,通过改变乙烯的质量流量以调节当量比。在此基础上开展实验,研究了燃烧室构型对旋转爆震波工作模态的影响。如图5所示,燃烧室内的工作模态可分为3种:稳定爆震模态,即爆震波在燃烧室内稳定传播;双波对撞模态,即爆震波在燃烧室内以双波对撞的形式传播;过渡模态,即燃烧室内先出现双波对撞模态,后发展为稳定爆震模态,是爆震波模态转变的临界点。

图5 不同传播模态的工作范围Fig.5 Operating ranges of different propagation modes

采用空桶形燃烧室时,在当量比为0.34~1.36 的范围内,燃烧室内的工作模态均为稳定爆震模态;而采用其他4个燃烧室构型时,随着当量比的增加,工作模态依次为稳定爆震模态、过渡模态和双波对撞模态。其中,在宽度为15 mm的环形燃烧室中,稳定爆震模态的工作范围最小,相应的当量比范围为0.44~0.75;在宽度为19 mm的环形燃烧室和长度为58 mm的凹腔形燃烧室中,稳定爆震模态的工作范围最大,当量比上限为1.00;在长度为50 mm的凹腔形燃烧室中,稳定爆震模态的工作范围介于其他3个燃烧室之间,相应的当量比范围为0.36~0.90。表明在环形燃烧室中,增加燃烧室宽度可以拓宽稳定爆震模态的工作范围;在凹腔形燃烧室中,增加凹腔长度,亦可拓宽稳定爆震模态的工作范围,但凹腔形燃烧室稳定爆震模态的工作范围介于两个环形燃烧室之间——上限与以凹腔部分的半径作为内柱半径的环形燃烧室相同,下限则与以凹腔出口处的半径作为内柱半径的环形燃烧室相同。与其他类型的燃烧室相比,空桶形燃烧室稳定爆震模态的工作范围最宽且未出现过渡模态和双波对撞模态,表明燃料和氧化剂的混合较为充分,有利于爆震波的形成和稳定传播。下面对上述3种工作模态进行详细分析。

1) 稳定爆震模态

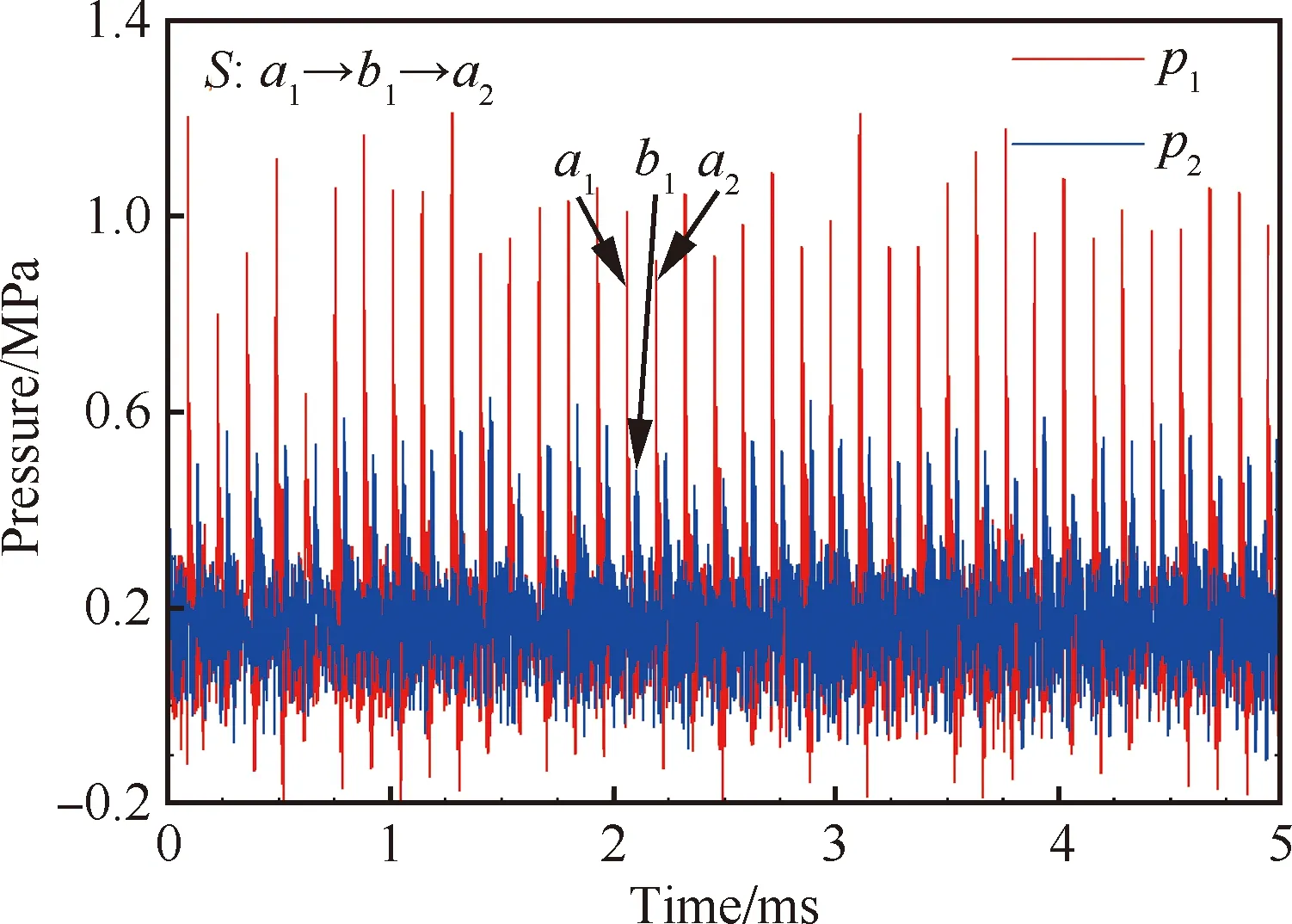

在凹腔长度为50 mm的凹腔形燃烧室中,当乙烯的质量流量为9.91 g/s时,对应的当量比为0.57,高频压力传感器和测得的压力信号如图6所示。可以看出,燃烧波的压力峰值分布均匀,测得的压力峰值在1.0 MPa左右波动,测得的压力峰值在0.6 MPa左右波动。这主要受爆震波高度的影响,当压力传感器位于爆震波高度范围内,测得的压力峰值较高,反之压力峰值相对较低。压力传感器相对于压力传感器距喷注面更远,因此,测得的压力峰值相对较低。显然,燃烧室在该工况下工作状态稳定,是典型的稳定爆震模态。燃烧室内爆震波频率的计算式为

图6 稳定爆震模态下测得的压力波形Fig.6 Measured pressure profiles in stable detonation mode

=1Δ

(1)

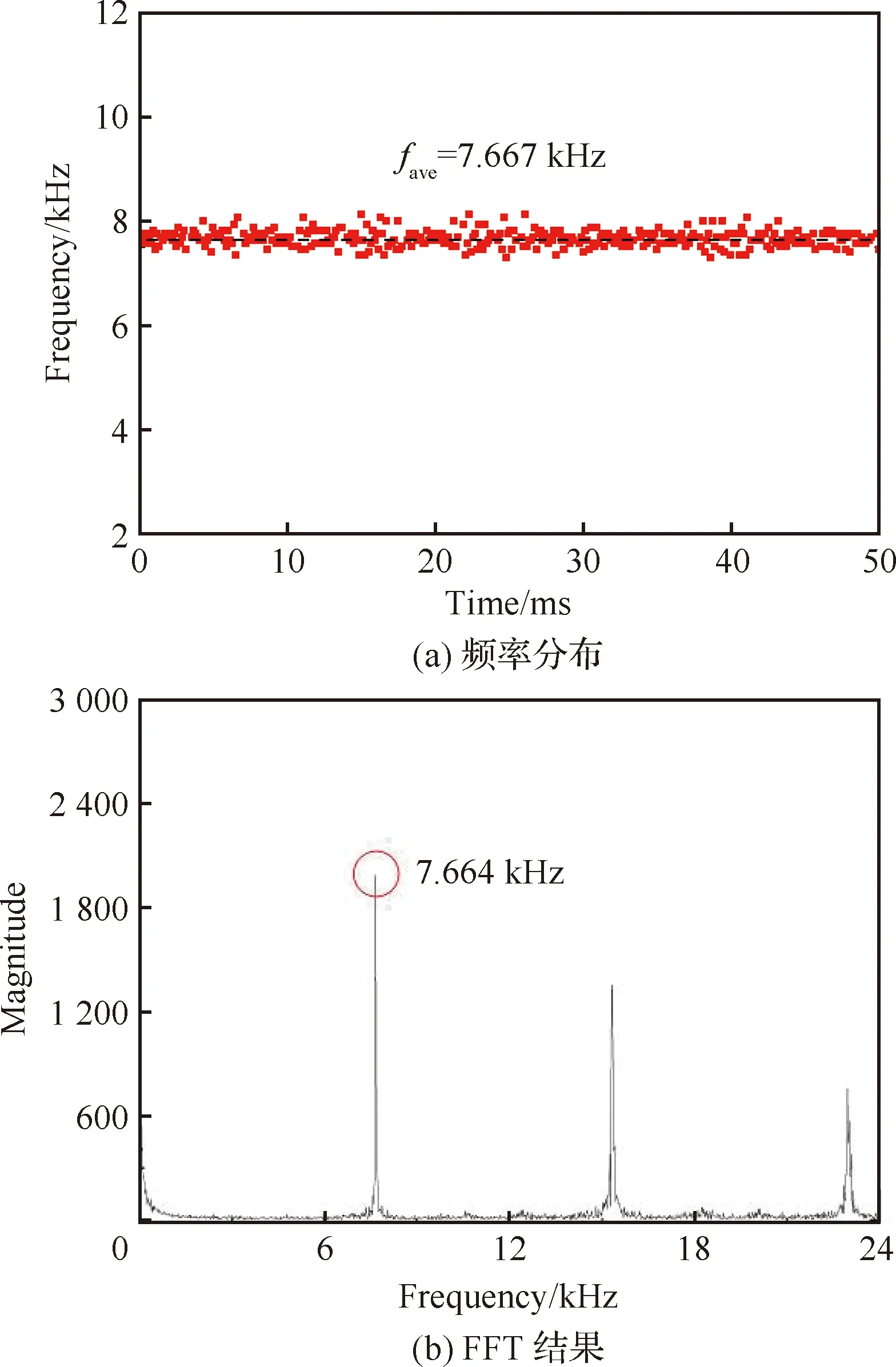

式中:Δ为同一传感器测得的相邻两次爆震波之间的时间间隔,如图7(a)所示。爆震波的频率在7 400~8 000 Hz之间,平均值()为7 667 Hz,爆震波传播状态较稳定。对该工况下压力传感器采集到的压力数据进行快速傅里叶变换(Fast Fourier Transform,FFT),得到的结果如图7(b)所示,可知一阶主频为7 664 Hz,与平均频率的相对误差为0.04%,一致性很好。

图7 稳定爆震模态的频率Fig.7 Frequency in stable detonation mode

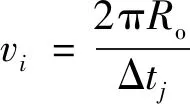

在该工况下,虽然已经证实燃烧室内的爆震波可以稳定传播,但无法确定燃烧室内爆震波的波头数。因此,利用CEA程序计算该工况下的理论CJ速度,并与测量结果对比。理论计算的初始条件为:氧化剂为40%的富氧空气,燃料为乙烯,环境温度283 K,环境压力0.1 MPa,当量比为0.57,计算得到的理论CJ爆震速度为1 838 m/s。该工况下爆震波平均传播速度的计算式为

=2π

(2)

式中:为燃烧室内壁面的半径(此处为36 mm);为爆震波的一阶主频(此处为7 664 Hz)。测得的爆震波平均传播速度为1 734 m/s。假设燃烧室内存在两个同向旋转的爆震波,则每个爆震波的传播速度为平均传播速度的一半,即867 m/s,低于1/2的CJ爆震速度,显然是不合适的。因此,燃烧室内只可能存在一个爆震波,相应的爆震波速度为1 734 m/s,约为理论值的94.3%。此外,通过压力传感器和的周向安装位置和测得的压力峰值时序(→→),可得爆震波沿逆时针方向传播。

2) 过渡模态

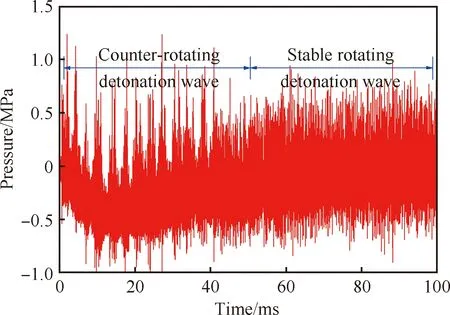

在长度为50 mm的凹腔形燃烧室中,当乙烯的质量流量为18.69 g/s时,对应的当量比为1.08,高频压力传感器测得的压力信号如图8所示。可以看出,先后出现两种爆震波传播模态,在0~51 ms时间范围内,燃烧波以双波对撞的形式传播;在51~100 ms时间范围内,燃烧波以稳定爆震模态传播。

对图8中双波对撞模态下测得的压力波形放大,结果如图9所示。可以看出,对于Ⅰ区域,在压力传感器测得的相邻压力峰值之间,压力传感器测得了两个同步出现的压力尖峰,说明此时双波对撞点在压力传感器附近;对于Ⅱ区域,双波对撞点转到了压力传感器附近;而对于Ⅲ区域,双波对撞点又重新回到了压力传感器附近。这说明,此时燃烧室内虽然发生着双波对撞过程,但是对撞的两个燃烧波速度不同。一个速度较高,是爆震波;而另一个速度相对较低,可能是缓燃波或弱爆震波。在一个传播周期内,速度高的爆震波旋转传播的距离较长,而速度低的燃烧波旋转传播的距离较短,进而导致双波对撞点改变。也从侧面说明,此时的双波对撞模态不稳定,极易发生模态转变。

图8 过渡模态p1的压力波形Fig.8 Measured p1 pressure profiles in transition mode

图9 过渡模态中双波对撞的压力波形Fig.9 Pressure profiles of counter-rotating wave in transition mode

已有研究表明,当燃料和氧化剂混合较差时,接近旋转爆震波的临界传播极限,容易出现双波对撞现象。此时,虽然新鲜可燃混气的全局当量比为1.08,但受燃烧室构型的影响,混合效果不好。加之在刚启动时,燃烧室内温度较低,新鲜可燃混气的化学反应速率较低,难以形成稳定的爆震模态,因此,在最开始仅能实现双波对撞的传播模态,燃烧室内不断重复“起爆-传播-对撞-解耦”的过程。然而,随着工作时间增加,燃烧室内的温度不断升高,新鲜混气在燃烧前的初始温度提高,相应地提高了化学反应速率。传播速度较高的爆震波,强度进一步增加,波后压力亦提高,对燃料和氧化剂供给腔的壅塞时间增长。因此,双波对撞后,速度较低的燃烧波对应的波前新鲜混气填充高度较低,不利于燃烧波的起爆,进而导致燃烧波强度进一步降低。反观速度较高的爆震波,发生对撞后,波前新鲜混气的填充高度较高,足够维持爆震波的稳定传播,且爆震波强度进一步增加,故逐渐取代了速度较低的燃烧波。同时,燃烧室内由双波对撞模态转变为稳定爆震模态。模态转变后的压力曲线与图6中稳定爆震模态相似,仅在爆震波压力和速度上存在略微差别,不再赘述。需要指出,当前研究在非预混条件下进行,燃料和氧化剂混合效果不如预混条件,化学反应速率对传播特性的影响可能更为显著。

3) 双波对撞模态

在宽度为15 mm的环形燃烧室中,当乙烯的质量流量为23.4 g/s时,对应的当量比为1.37,高频压力传感器、和测得的压力波形如图10所示。可以看出,燃烧室内形成了稳定的双波对撞模态,其中,两个燃烧波分别记为和。压力传感器测得的压力峰值较高,在0.9 MPa 左右波动,且在相邻的压力峰值之间,压力传感器和均测得了两个同步出现的压力尖峰,幅值在0.3 MPa上下。

图10 双波对撞模态下测得的压力波形Fig.10 Measured pressure profiles in counter-rotating wave mode

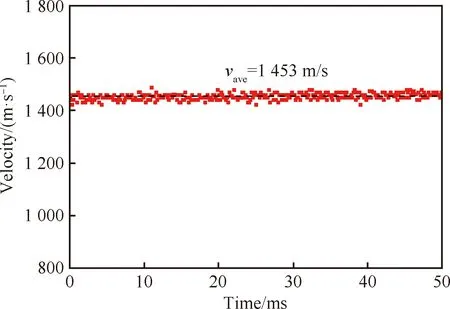

图11为双波对撞模态的示意图。在发生双波对撞之前,燃烧室内存在两个相向运动的爆震波和,相应的压力峰值在0.3 MPa左右;随后,在Collision 1位置发生对撞,并解耦为缓燃波;对撞后的两个燃烧波和沿相反的方向传播,并分别通过压力传感器和;此后,燃烧波逐渐加速为爆震波,并在Collision 2位置再次发生碰撞,在对撞点附近,爆震波的压力峰值相对较高,在0.9 MPa左右。显然,两个对撞的燃烧波连续两次经过同一个对撞点时所用的时间Δ为该模态下的一个周期。在每个对撞周期内,燃烧室内既存在缓燃波,又存在爆震波,同时还有缓燃波向爆震波的转变过程。根据式(3),并采用Collision 2位置附近压力传感器测得的压力数据,计算一个周期内燃烧波的平均传播速度,结果如图12所示。

图11 双波对撞模态的示意图Fig.11 Sketch of counter-rotating wave mode

图12 传播速度的分布Fig.12 Propagation velocities distribution

(3)

可以看出,在一个周期内,传播速度在1 400~1 500 m/s之间波动,平均值为1 453 m/s,远低于稳定爆震模态的平均传播速度,仅为理论值的66.8%,速度亏损较大。这是因为,在该模态下燃烧室内的爆震波不断重复“起爆-传播-对撞-解耦”的过程,无法形成稳定传播的旋转爆震波,导致速度亏损较大且不利于稳定工作。

2.2 工作特性

双波对撞模态和过渡模态属于不稳定的爆震波传播状态,在实际应用中应当设法避免。因此,围绕可以形成稳定爆震模态的工况进行了分析,以揭示燃烧室构型对起爆、传播和推进特性的影响。

1) 起爆特性

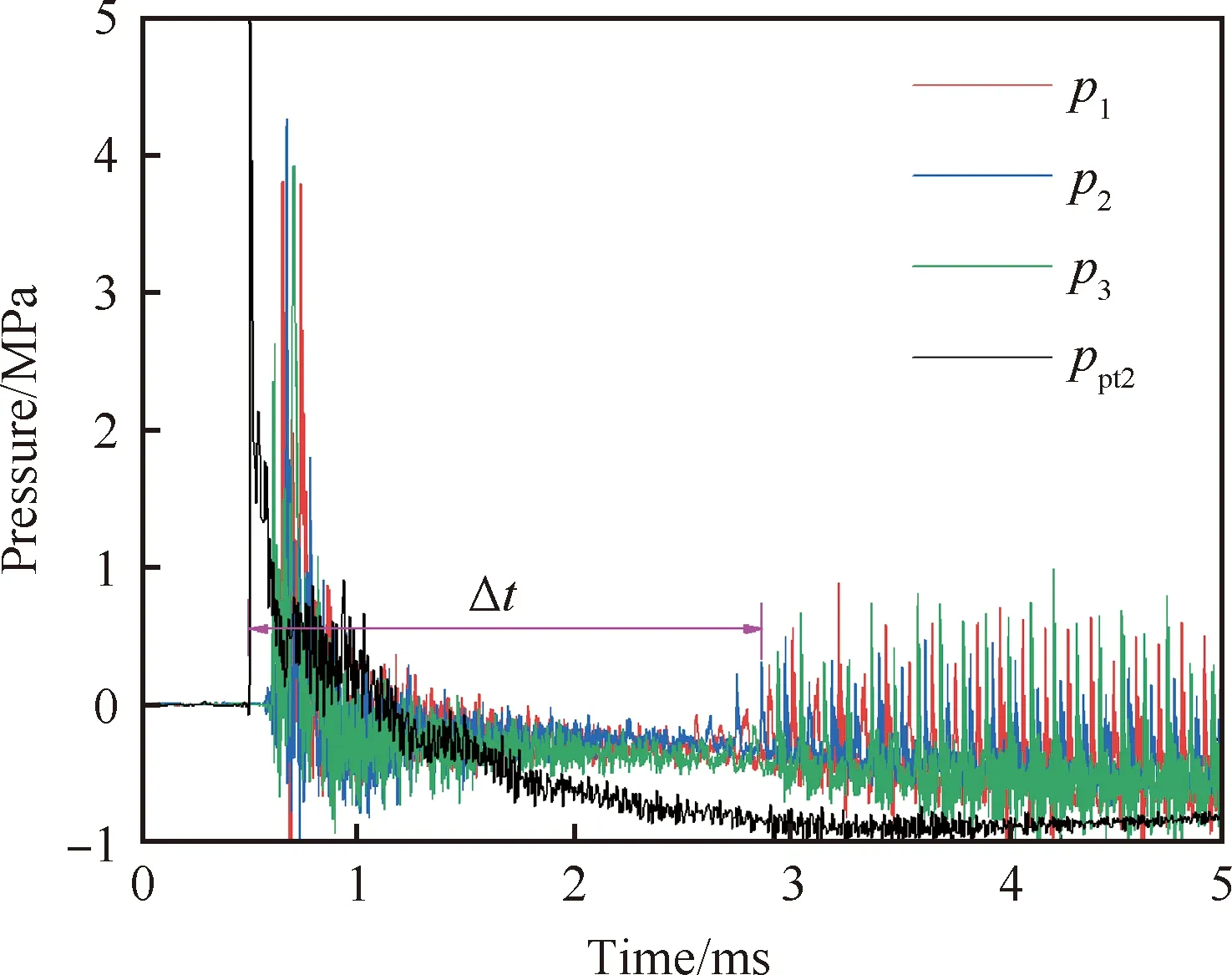

氧化剂的质量流量保持不变,当量比控制在0.66左右。由2.1节可知,在5个燃烧室内,燃烧波均以稳定爆震模态传播,分别重复5组实验,研究起爆特性。在预爆管出口处,两个压力传感器(和)测得的爆震波速度为2 532 m/s,接近CJ速度。因此,可以认为在预爆管出口处已经形成了充分发展的爆震波。实验中,根据燃烧波的传播速度和峰值压力两方面综合判断旋转爆震波是否已稳定传播。首先,考察测得的燃烧波传播速度是否接近理论值;其次,考察燃烧波的峰值压力与公开文献中同工况下的旋转爆震波压力是否接近。当同时满足上述两个条件时,可认为燃烧室内形成了稳定传播的旋转爆震波。综上,将预爆管出口处压力传感器测得压力信号的时刻记为,将燃烧室内形成稳定旋转爆震波的时刻记为,取时间间隔Δ(Δ=-)作为爆震波的建立时间。如图13所示,在空桶形燃烧室中,旋转爆震波的建立时间为2.42 ms。受采集仪采样频率和压力传感器安装位置的影响,爆震波建立时间的计算误差小于0.04 ms。

图13 旋转爆震起始过程的压力波形Fig.13 Pressure profiles of initiation process of rotating detonation

在不同燃烧室构型下,爆震波建立时间的分布如图14所示。可以看出,在5个燃烧室构型中,爆震波的建立时间均在8 ms以内,即燃烧室构型的改变对起爆特性的影响较小。在当量比为0.66时,5个燃烧室构型均能形成稳定的旋转爆震波,说明燃烧室内的氧化剂和燃料混合相对较好,当预爆管内的爆震波传入燃烧室后,极易引燃可燃混合物并快速建立稳定传播的旋转爆震波。此外,当新鲜混合物经过空桶形燃烧室头部的突扩区域时,流速较低,易于形成回流区,有利于燃料和氧化剂的混合,故缩短了起爆时间。

图14 不同燃烧室内的爆震波建立时间分布Fig.14 Initiation times of rotating detonation waves in different combustors

2) 传播特性

对图5中稳定爆震模态的压力数据进行快速傅里叶变换。在不同当量比下,由一阶主频计算得到的爆震波速度分布如图15 所示。可以看出,在不同燃烧室构型下,随着当量比的增加,旋转爆震波的传播速度呈先增加后减小的趋势。值得注意的是,在空桶形燃烧室中,旋转爆震波的最高传播速度出现在化学恰当比附近;在其他4种燃烧室构型中,最高传播速度出现在当量比0.8附近,上述现象与燃烧室构型对混合过程的影响有关。对于空桶形燃烧室,存在较大回流区,燃料和氧化剂混合较为充分,故在化学恰当比附近的爆震波传播速度最高。相反,在环形或凹腔形燃烧室中,形成的回流区较小甚至无法形成回流区,不利于燃料和氧化剂的混合。在当量比为0.8时,爆震波经过区域的局部当量比可能接近于1,故传播速度较高,与Zhang等的实验结果吻合。

图15 稳定爆震模态的平均传播速度Fig.15 Average propagation velocities in stable detonation mode

在当量比相同的情况下,燃烧室构型的改变导致爆震波传播速度发生变化。在空桶形燃烧室中,旋转爆震波的传播速度最高,宽度为19 mm的环形燃烧室次之,宽度为15 mm的环形燃烧室的爆震波传播速度最低,而两个凹腔形燃烧室的爆震波传播速度介于两个环形燃烧室之间。这主要是由于燃烧室宽度不同所致,根据前人的研究,旋转爆震波在燃烧室内外壁面分别会发生膨胀和压缩,使得内壁面的爆震波速度和强度降低,而外壁面的爆震波速度和强度增加,且随燃烧室宽度的增加,上述影响越发明显,造成了爆震波速度的变化。

为进一步说明燃烧室构型对爆震波传播特性的影响,计算爆震波传播速度的标准偏差,其表达式为

(4)

式中:为爆震波通过压力传感器的次数。为避免随机误差,取爆震波稳定传播段100 ms内的数据作为样本总体,爆震波在该时间段内通过压力传感器大约800次,保证了样本的可靠性。标准偏差的统计结果如图16所示,可以看出,随着当量比的增加,爆震波传播速度的标准偏差呈增加趋势。由图5可知,当量比增加时,燃烧室内的旋转爆震波趋于不稳定,易形成双波对撞,因此速度波动较大,速度标准差也相应增加。在当量比相同的情况下(当量比0.34除外),空桶形燃烧室构型的旋转爆震波传播速度标准差要小于其他4个燃烧室构型,同样得益于燃料和氧化剂的混合效果较好。

图16 不同燃烧室内的传播速度标准偏差Fig.16 Sample standard deviation distributions of propagation velocities in different combustors

3) 推进特性

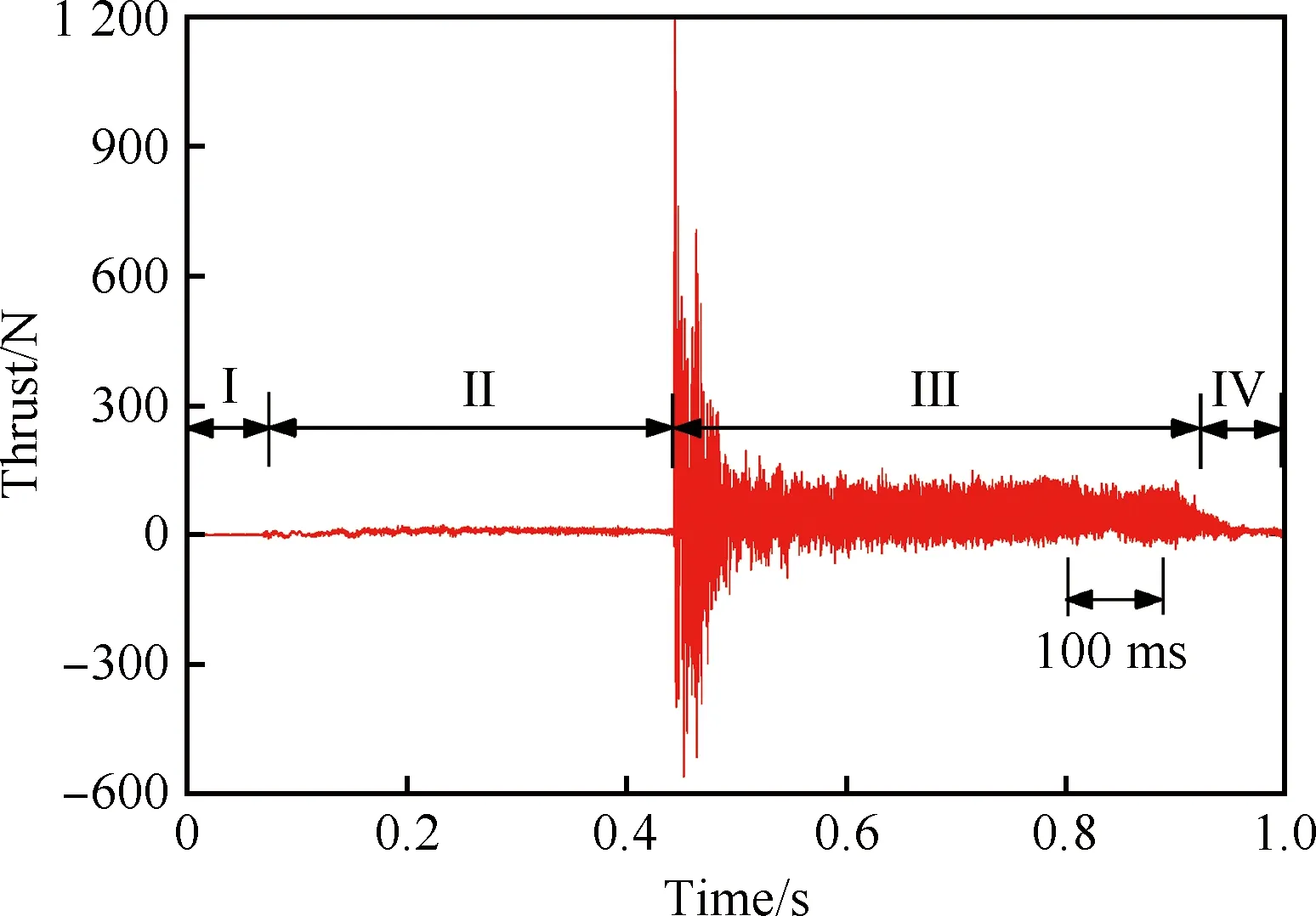

在宽度为19 mm的环形燃烧室中,当乙烯的质量流量为9.8 g/s时,对应的当量比为0.56,推力传感器测得的推力如图17所示。将推力信号分为4个阶段:在Ⅰ阶段中,当燃烧室未开始供给氧化剂和燃料时,相应的推力为0 N;在Ⅱ阶段中,随着氧化剂和燃料的供给,推力信号开始振荡,记录到平均值为8.11 N的推力,称之为冷态推力;在Ⅲ阶段中,预爆管内的爆震波引燃整个燃烧室积聚的未燃混合物,形成了高达1 200 N的瞬时推力。随后,燃烧室内的爆震波开始稳定传播,推力峰值明显降低并趋于稳定。稳定后的峰值推力约为150 N,远低于起爆阶段的瞬时推力,这是因为在爆震波稳定传播时,未燃混合物仅能填充燃烧室的头部区域,相应的爆震波高度较低,产生的瞬时推力较小。此外,在起爆阶段,推力信号振幅较大,为避免对推力评估的影响,取熄火前100 ms的平均推力作为该工况下的推力值,对应的平均推力为45.64 N;在Ⅳ阶段,随着主管路的供给停止,燃烧室熄火,相应的推力信号也逐渐回到零点。需要指出,实验中燃烧室出口未安装尾喷管,高温燃烧产物并未实现高效膨胀,平均推力较小。

图17 原始推力测量结果Fig.17 Measured raw thrust datas

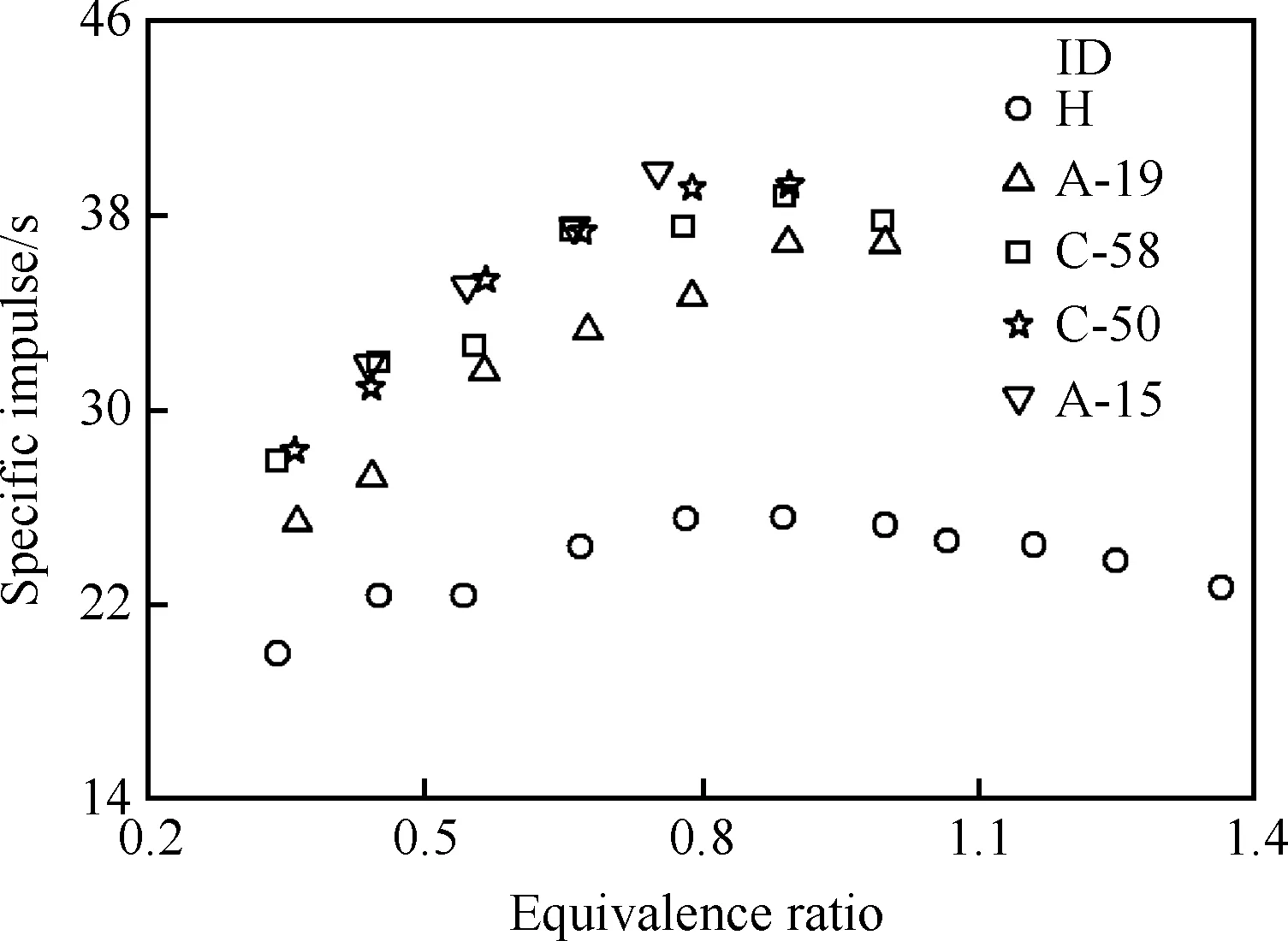

实验过程中,固定氧化剂的质量流量不变,乙烯的质量流量随当量比而改变。在不同当量比下,直接比较推力值,会因流量的变化导致基准变化。因此,采用比冲来衡量不同燃烧室构型下的推进特性。比冲计算表达式为

(5)

图18 不同燃烧室内稳定爆震模态下测得的比冲Fig.18 Specific impulse distributions in stable detonation mode in different combustors

3 结 论

采用乙烯和氧气体积分数40%的富氧空气,在氧化剂的质量流量为139.2±1.5 g/s,当量比为0.34~1.36的供给条件下,研究了现有的5个燃烧室构型对旋转爆震波传播特性的影响,得到以下结论:

1) 在5个燃烧室构型中,成功实现了旋转爆震波的稳定传播,并观察到3种工作模态,即稳定爆震模态、过渡模态和双波对撞模态;空桶形燃烧室内的稳定爆震模态对应的当量比范围最宽,宽度为19 mm的环形燃烧室次之,宽度为15 mm的环形燃烧室最窄,两个凹腔形燃烧室的工作范围介于两个环形燃烧室之间,且工作范围随凹腔长度的增加而增加,但窄于宽度为19 mm的环形燃烧室的工作范围。

2) 在当量比为0.66时,燃烧室构型的改变对旋转爆震波起爆特性的影响较小,稳定旋转爆震波的建立时间均在8 ms以内。此外,在空桶形燃烧室中,受头部回流区的影响,燃料和氧化剂的混合效果较好,旋转爆震波的起爆时间最短。

3) 随着当量比的增加,旋转爆震波的传播速度呈先增加后减小的趋势;在不同燃烧室构型中,空桶形燃烧室的爆震波传播速度最高且较为稳定,宽度为19 mm的环形燃烧室次之,宽度为15 mm 的环形燃烧室传播速度最低。在不安装尾喷管的这5个燃烧室构型中,对比冲的影响因素主要为燃烧室出口面积,出口面积越大,相应的比冲越小。