运载火箭贮箱增压消能器性能仿真与结构方案分析

2022-09-13胡梦琦王非凡李颖琦胡正根梁国柱

胡梦琦, 王非凡, 李颖琦, 胡正根, 梁国柱

(1.北京航空航天大学宇航学院,北京 102206;2.北京宇航系统工程研究所,北京 100076)

0 引言

火箭在贮箱增压过程中一般使用高压气瓶向贮箱气枕喷注惰性气体或者推进剂加温汽化产生的蒸气。由于高压气瓶压力很高,增压气体流入气枕的速度非常大,在低重力环境下剧烈的高速冲击作用,会造成气枕和燃料界面产生空穴和飞溅;气液扰动与外界振动共同作用还会加剧推进剂体的晃动。而贮箱增压消能器可以显著减小增压气体进入贮箱气枕的速度,使气体得以平滑、缓慢地注入气枕,从而减弱增压气体冲击气枕所带来的负面影响。在20世纪六七十年代,NASA提出了蜗壳流线消能器和锥型消能器,这类消能器特点是不改变流动方向,依靠扩大出口面积和均流孔板进行减速。在国内,大连理工大学的李克诚针对6种不同构造的消能器进行仿真模拟,表明设计贮箱增压消能器时可以使用导流装置改变气流方向,利用筛筒结构耗散气体动能以达到减速和提高气流均匀性的目的;北京航空航天大学的李颖琦等对增压消能器进行数值仿真,计算得出的增压消能器特性与试验值符合,证明可以采用数值仿真方法来研究孔板以及多孔孔板的流场特性,并为本文贮箱增压消能器仿真提供了重要依据。

将增压消能器流动过程的数值仿真与结构方案设计分析结合在一起的研究文献尚不多见,本文旨在通过设计消能器结构方案建立消能器仿真模型,开展贮箱增压消能器流动过程的数值仿真;分析仿真结果,探索消能器结构部件对于消能器减速性能和压降的影响;依托数值仿真的结果来改进设计消能器结构方案;进行消能器结构方案试验,和仿真结果进行对比,进一步验证基于仿真方法消能器设计的可行性和准确性,为消能器结构的改进设计提供重要依据。

1 消能器结构与模型简化

1.1 贮箱增压消能器的典型结构

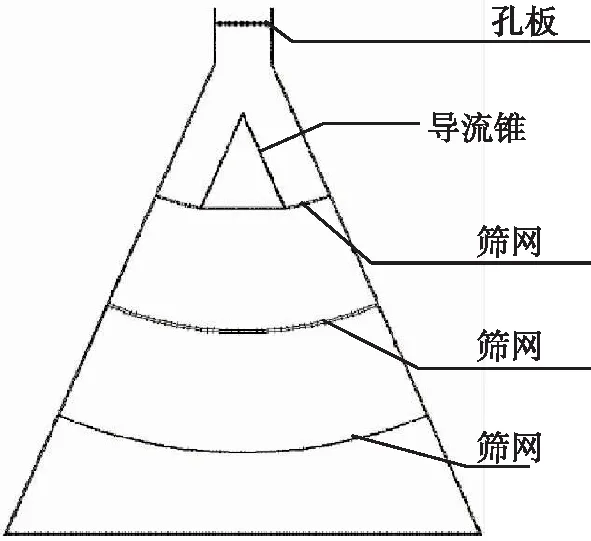

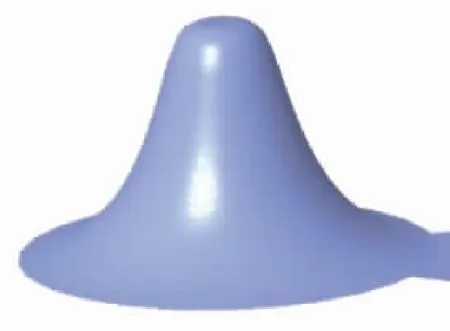

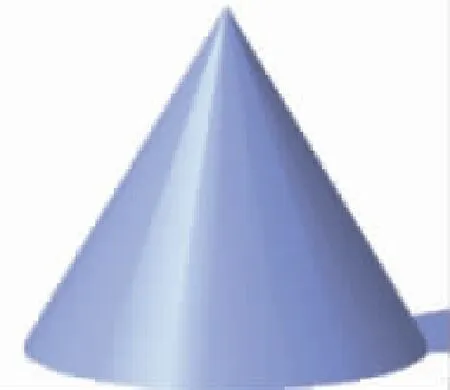

贮箱增压消能器出口面积远大于入口面积,同时增压气体为高速射流,因此消能器内部需要使用导流和节流结构来提高出口气流的均匀性;流过节流结构的气体产生多股射流,引起紊动并形成卷吸现象,形成大量回流区域,进一步对气体进行减速。本文研究锥型和直筒型两种消能器结构,如图1所示。锥型消能器结构主体为喇叭口形式,气体从喇叭口底部流出,内部分布3到5层筛网和孔板,在锥型消能器上半部分安装导流锥;直筒型消能器结构主体为圆筒,气体从圆筒侧面流出,圆筒内部安装有分流筛网和导流锥改变气体流动方向,在接近出口处安装2到3层均流筛网来提高出口气流的均匀性。其中,筛网、孔板和分流筛网均为节流结构;消能器中由筛网和孔板以及外壁构成扩容腔,气体流过节流结构产生的紊动在扩容腔内消耗高速气体能量。

(a) 锥型消能器

(b) 直筒型消能器图1 消能器内部结构Fig.1 The structure of energy diffusers

1.2 研究问题的简化

贮箱的气枕属于增压消能器的外部环境,需要简化贮箱气枕环境来研究增压消能器的内部流场。首先,把消能器周围的气枕局限在贮箱消能器附近,忽略气枕内部可能的多相流动和液体晃动的问题。其次,当高速气体注入贮箱气枕并稳定后,消能器附近温度场变化不大,因此忽略传热问题。最终,将复杂的消能器工作过程简化为高速气体的绝热流动问题。

2 消能器物理建模与数值方法

2.1 物理模型

为探究内部结构对消能器性能的影响,使用CREO建立了14个结构不同的消能器三维模型和计算网格,分为如下4组:

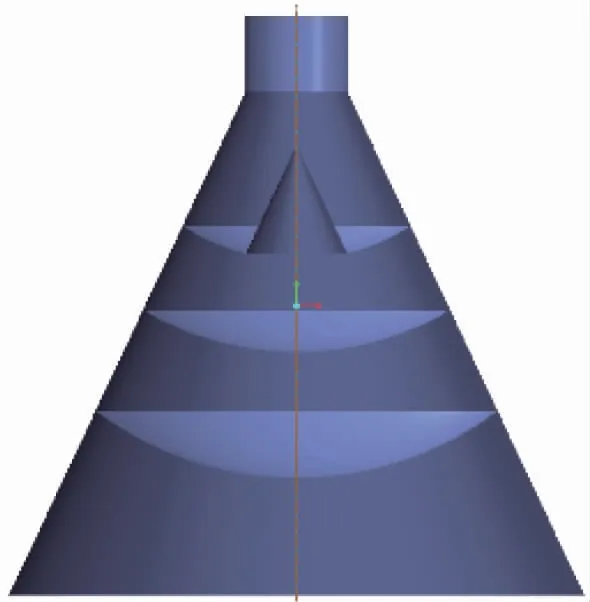

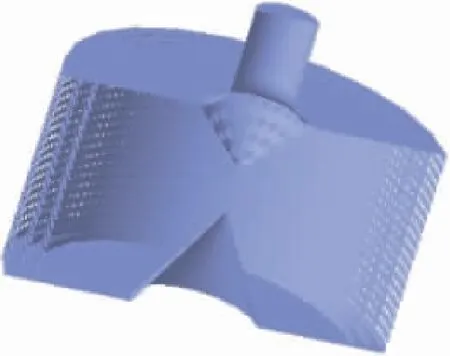

第1组消能器为6个锥型消能器模型,除第一层孔板孔隙率(多孔孔板的流通面积占孔板表面面积的比值)外其余结构完全相同,如图2(a)所示。消能器在贮箱中心安装,使用消能器和贮箱气枕的1/4区域建立计算网格,网格数目在1.3×10左右,如图3(a)所示。

(a) 锥型消能器

(b) 直筒型消能器图2 消能器模型Fig.2 The model of energy diffusers

(a) 锥型消能器

(b) 直筒型消能器图3 计算区域网格Fig.3 The calculating meshes

第2组消能器为2个直筒型消能器,分别为分流筛网安装在入口管路内和安装在入口管路外,消能器导流锥样式为圆锥样式,均流筛网距离30 mm。

第3组消能器为5个直筒型消能器模型,分流筛网安装在入口管路外,消能器导流锥样式为圆锥样式,均流筛网距离分别为15,20,30,40,60 mm。

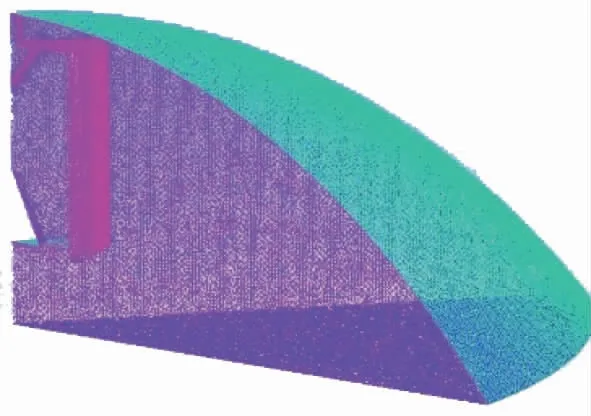

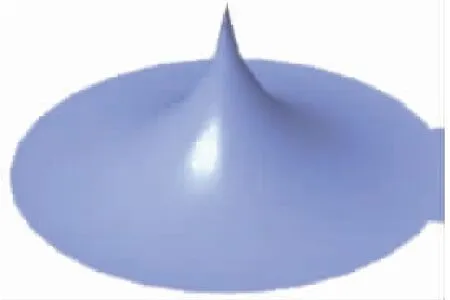

第4组消能器模型为3个直筒型消能器模型,分流筛网安装在入口管路外,消能器导流锥型面分别为圆锥、样条曲线、切线圆型面,均流筛网距离30 mm, 如图4所示。

(a) 样条曲线型面(3次样条)

(b) 圆锥型面(60°锥角)

(c) 切线圆型面(半径150 mm)图4 第4组消能器导流锥型面Fig.4 Guide cone of group 4 energy diffusers

第2,3,4组消能器外型尺寸均相同,模型如图2(b)所示,使用消能器和贮箱气枕的1/8区域建立计算网格,网格数目在5.6×10左右,如图3(b)所示。

由于消能器中孔板和筛网厚度为3~5 mm,孔板内部的沿程损失对孔板压降影响很小,为减小网格数目,14个消能器模型中忽略孔板和筛网厚度,孔板压降只考虑局部损失。小孔附近网格尺寸小,网格分布较密,详见文献[9]。

2.2 数值方法

2.2.1 控制方程组

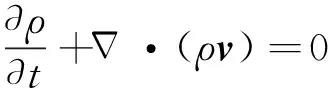

把复杂的消能器流动问题简化为高速气体的绝热流动问题。流体运动的连续方程、动量方程和能量方程如下所示。

连续方程

(1)

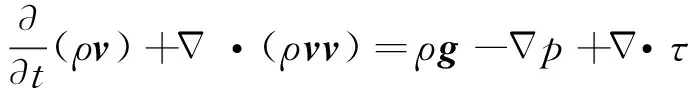

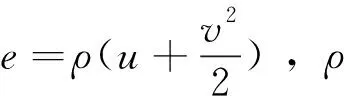

动量方程

(2)

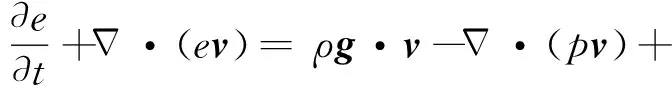

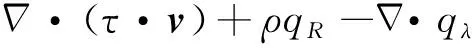

能量方程

(3)

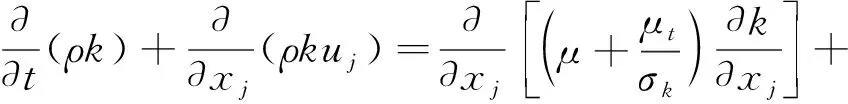

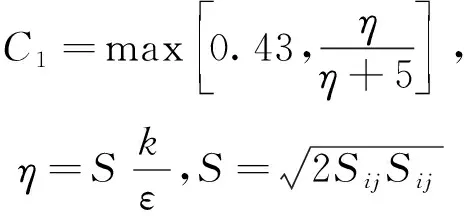

气体在消能器内部流动为产生大量的湍流,在数值计算过程中需要采用湍流模型来仿真湍流流动;由于消能器内部的湍流以旋流为主,因此数值计算时的湍流模型采用realizable-模型。

湍流流动的湍动能方程

(4)

湍流流动的能量耗散方程

(5)

其中

(6)

在式(4)和式(5)中,表示湍流动能,表示耗散率,表示由于平均速度梯度产生的湍流动能;表示由于浮力产生的湍流动能;表示在可压缩湍流中的波动膨胀对总耗散率的贡献;1,,,的值分别为144,19,10,12;和分别为和的湍流普朗特数,与为自定义源项,是平均应变张量的模量。

2.2.2 边界条件及求解设置

使用FLUENT软件对消能器的流动过程进行仿真。在入口与出口边界采用质量流量入口与压力出口边界;壁面边界为无滑移、绝热边界,在近壁面采用标准壁面函数;对称边界采用周期性边界条件。工质为氦气,流量为0.8 kg/s,温度为298 K。使用理想气体模型,计算模型的环境压力使用0 MPa(表压)。压力速度的耦合算法采用SIMPLE 算法,压力项和密度项采用二阶精度的中心差分格式进行离散,对流项和扩散项采用一阶精度的中心差分格式进行离散,代数方程的求解采用逐线松弛法。收敛的判别标准为各方程的残差小于10,且关键物理量(出口速度和入口压强)不随计算过程变化。计算得到的压力结果以相对压力表示。

3 计算结果与分析

3.1 网格无关性分析

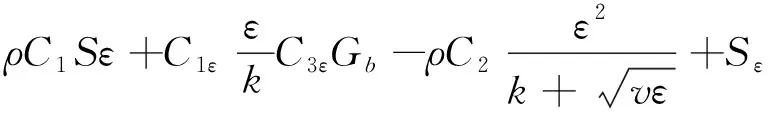

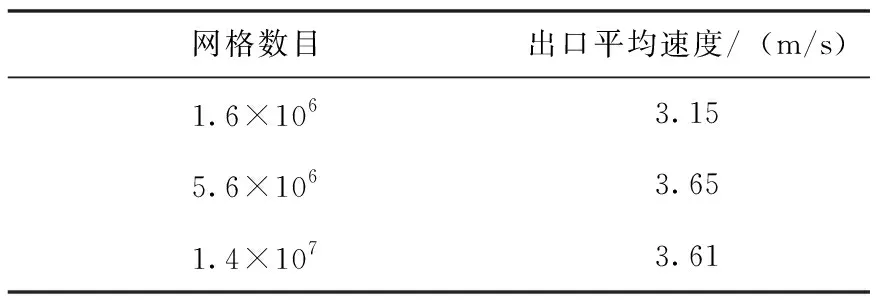

由于锥型消能器与直筒型消能器的网格划分尺度相同,因此使用直筒型消能器进行网格无关性验证。本文依据三级燃料贮箱增压方案建立直筒型消能器仿真模型,并对计算网格进行加密和稀疏处理并进行计算,选取计算结果中具有代表性的数据进行对比。为保证消能器流场的计算效率,取仿真结果相似的最小网格数作为消能器模型的网格尺度。其中,采用消能器的出口平均速度作为仿真结果的比较对象,计算结果如表1所示。

表1 不同网格数的消能器出口平均速度Tab.1 Average outlet velocity of energy diffusers with different grid numbers

从中可以得到直筒型消能器在采用5.6×10左右数目的网格进行计算时可以保证仿真结果的准确性。因此采用5.6×10左右数目的网格尺度计算直筒型消能器模型,同时也采用相同的网格尺度计算锥型消能器模型。

3.2 第一层孔板结构对锥型消能器压降的影响

图5和图6为锥型消能器的仿真云图。图5中第一层孔板前后的压力变化最大,其压降最大。从图6中看出,气体在流过第一层孔板时的平均速度为440.43 m/s,远大于流过后续3层筛网的气体平均速度(分别为210.22,135.12,60.32 m/s)。并且氦气在常温下的声速为1 017 m/s,因此流动均为亚声速流动。从压降的局部损失公式中可以得到,多孔孔板的压降大小取决于流经孔板的速度,因此在消能器总压降为352.29 kPa的情况下,第一层孔板产生的压降大小为297.51 kPa,扩展段的3层筛网产生的压降大小依次为43.39,8.11,3.28 kPa,可以认为锥型消能器的总体压降取决于第一层孔板的压降。

图5 锥型消能器压力云图Fig.5 Pressure distributions of the taper diffusers

(a) 孔板

(b) 第1层筛网

(c)第2层筛网

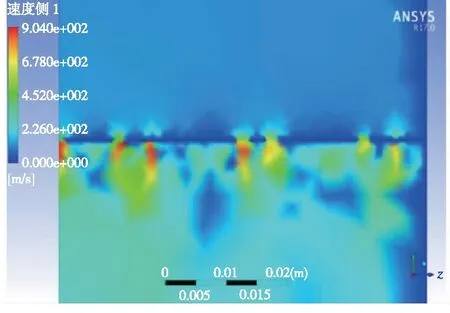

(d)第3层筛网图6 锥型消能器速度云图Fig.6 Velocity distributions of the taper diffusers

影响孔板的压降大小除了气体速度外,多孔孔板的孔隙率(等效直径比)也是影响孔板压降大小的主要因素。因此,将锥型消能器的孔板孔隙率从0.262 5增加到0.64来观察孔隙率对孔板压降的影响。

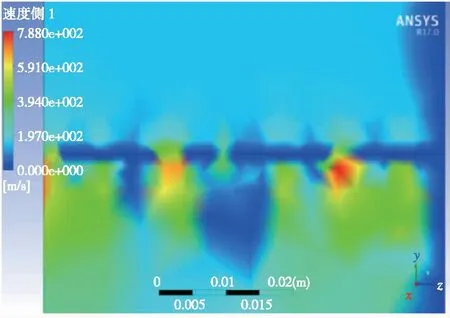

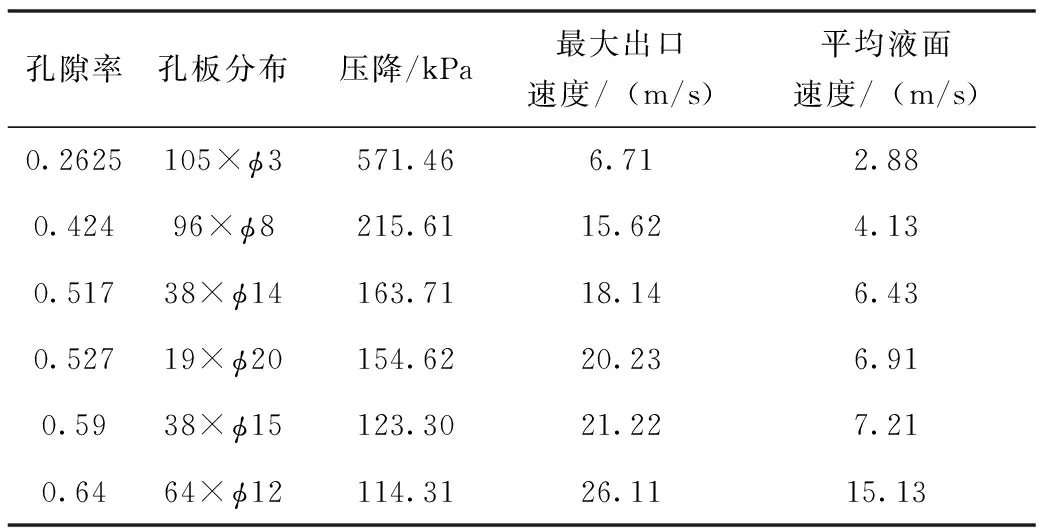

第1组锥型消能器流动过程仿真结果如表2和图7所示。

表2 锥型消能器组仿真结果Tab.2 Simulation results of the taper diffusers

图7 压降-孔隙率关系曲线Fig.7 Curve between pressure drop and porosity

图7中,随着孔隙率的增加,压力损失不断减小;当孔隙率小于0.5时,压降随着孔隙率的提高变化较大,而当孔隙率大于0.5时,孔隙率的提高对压降的影响较小。因此,在设计第一层孔板时,当孔隙率较小时,可以适当提高孔隙率以降低压降;当孔隙率已经提高到一定程度(大于0.5),压降依然达不到工作需求,需要另外采取措施降低消能器的压降。

图8为第1组锥型消能器孔板的速度云图,其中流过孔板的气体平均速度依次为962.31,562.54,520.11,410.23 m/s,即孔板孔隙率的增加会降低流过孔板的气体平均速度,根据局部损失公式,孔板的压降也随之降低。

(a) 105×φ3

(b) 64×φ12

(c) 38×φ14

(d) 64×φ12图8 锥型消能器组的孔板速度云图Fig.8 Pore plate’s velocity distributions of the taper diffusers

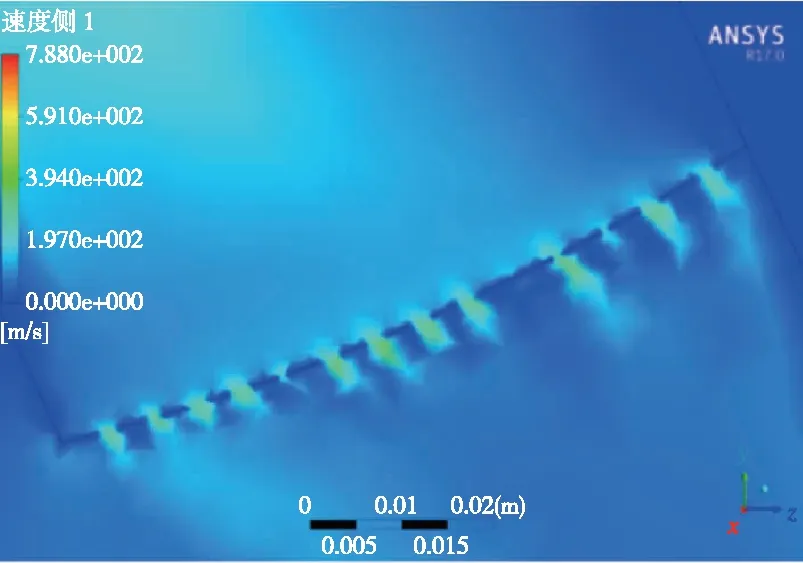

3.3 分流筛网位置对直筒型消能器压降的影响

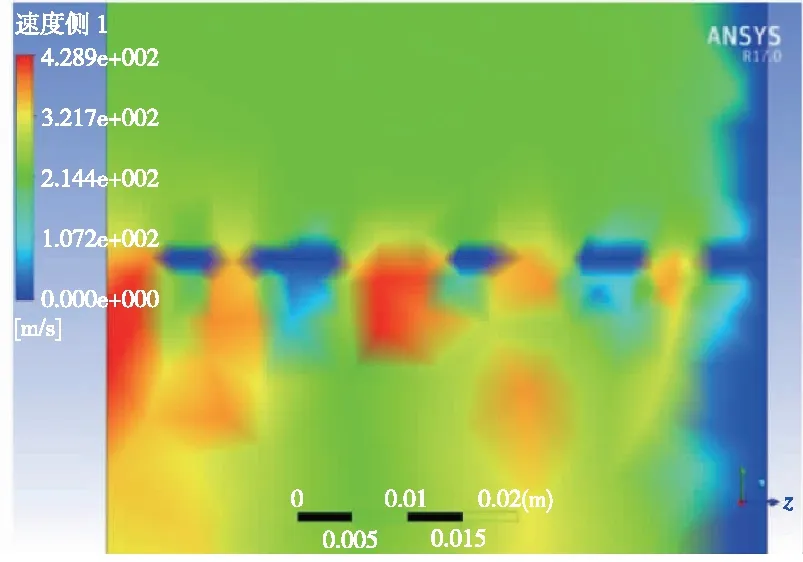

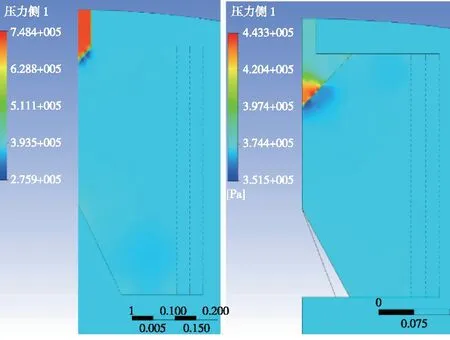

第2组直筒型消能器模型的分流筛网分别安装在入口管路内和入口管路外。图9为两个模型的仿真结果。在图9 (a)中,分流筛网是直筒型消能器压降的主要组成部分,当分流筛网安装在入口管路内时,分流筛网压降大小为352.52 kPa;当分流筛网安装在入口管路外时,分流筛网压降大小为73.08 kPa。在图9 (b)中,当分流筛网安装在入口管路内时,流场最大速度为680.4 m/s,小于氦气声速1 017 m/s;当分流筛网安装在入口管路外时,流场最大速度为445.2 m/s。

(a) 压力云图

(b) 速度云图图9 第2组直筒型消能器仿真结果Fig.9 Simulation results of group 2 cylindrical diffusers

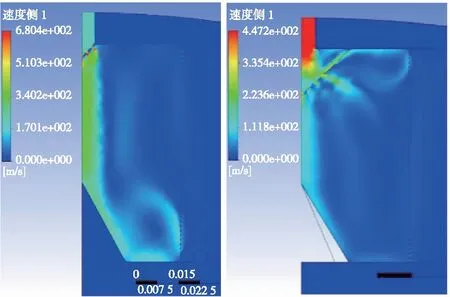

在图10中,将分流筛网安装在入口管路外,高速入口气流首先经过扩容过程,并在分流筛网和消能器壁面之间构成的扩容腔内形成回流区域,有效降低通过分流筛网的速度分量,导致分流筛网安装在入口管路内气体的平均速度从612.24 m/s降低至324.23 m/s,分流筛网的压降大小也随之降低。

(a) 安装在入口管路内

(b) 安装在入口管路外图10 分流筛网处的速度云图Fig.10 Velocity distributions of split screen

3.4 均流筛网对直筒型消能器减速性能的影响

在直筒型消能器出口面积不变的情况下,直筒型消能器出口气体的均匀性由最大速度偏差表示

=-

(6)

式中,和为气体的出口面上最大速度和最小速度。值越小,出口气体均匀性越好。

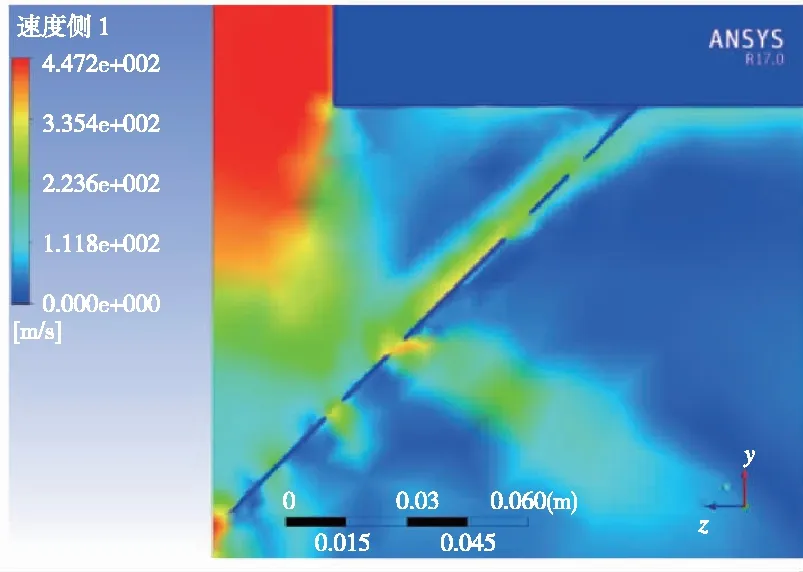

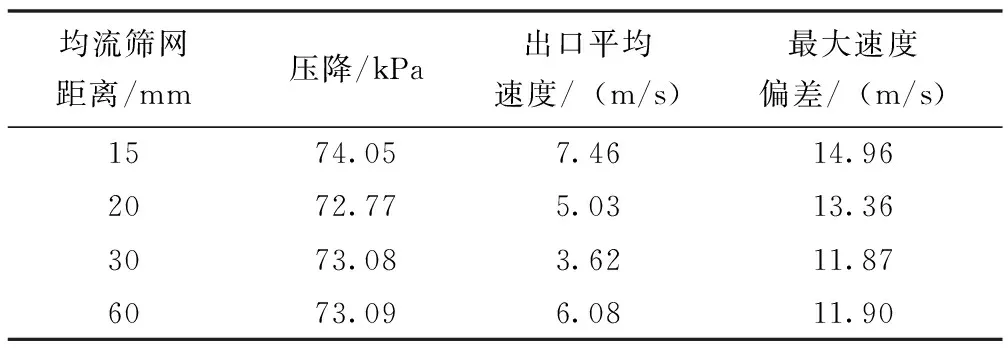

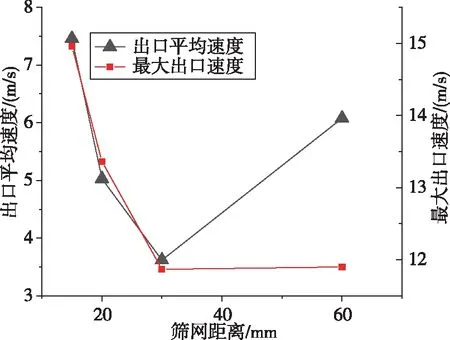

第3组直筒型消能器模型的筛网距离从15 mm增加到60 mm,其仿真结果如表3和图11所示。

表3 第3组直筒型消能器仿真结果Tab.3 Simulation results of group 3 cylindrical diffusers

图11 出口平均速度-筛网距离曲线 Fig.11 Curve between mean outlet velocity and distance between screens

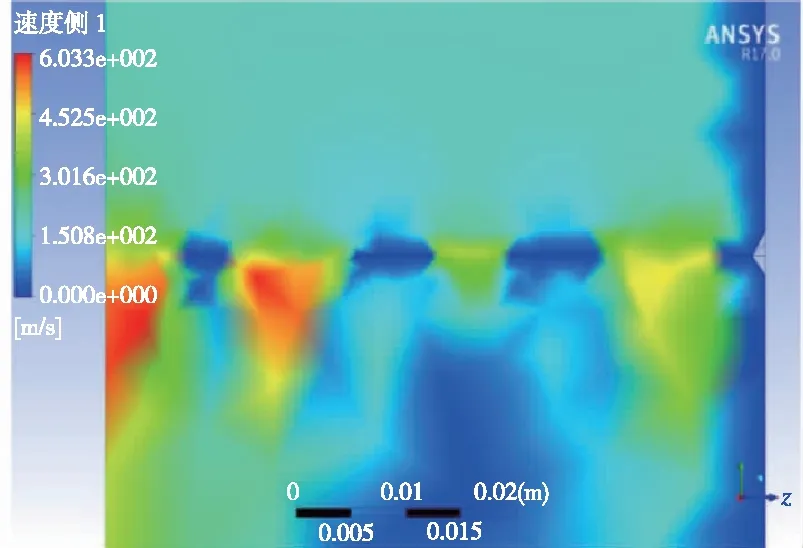

在表3和图11中,筛网距离的增加对消能器压降的影响较小;当筛网距离从15 mm增加到30 mm,消能器的出口平均速度与最大速度偏差同时减小,其中出口平均速度从7.46 m/s降低至3.62 m/s,最大速度偏差则从14.96 m/s降低至11.87 m/s;当筛网距离从30 mm增加到60 mm,消能器的最大速度偏差基本保持不变,出口速度从3.62 m/s增加至6.08 m/s。

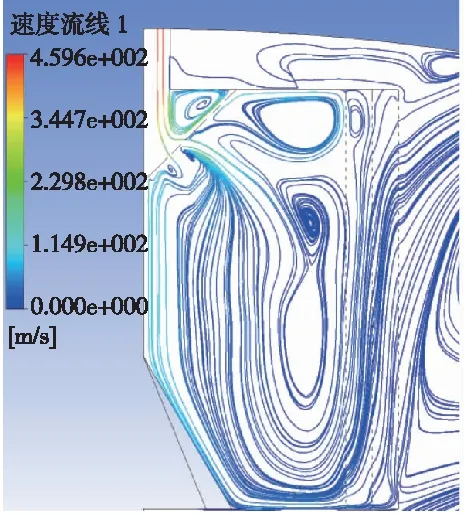

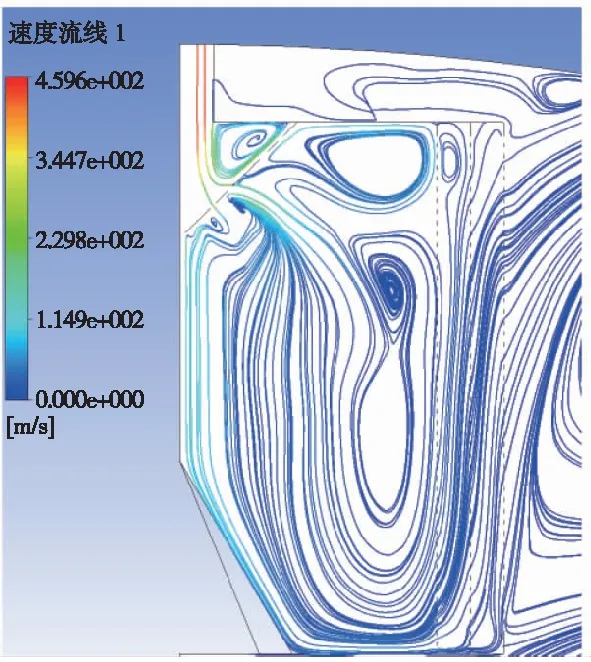

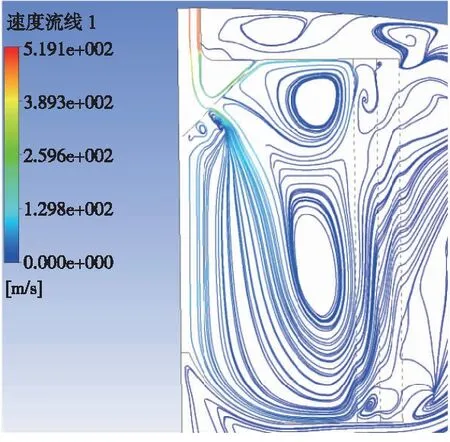

在图12的流线图中,当消能器筛网距离从15 mm增加到60 mm时,消能器的出口面积利用率(本文定义为出口流线稠密区域占总出口表面的比例,反映了出口流线与出口表面的夹角和出口流线的分布)是不断增加的,这是筛网距离从15 mm增加到30 mm时消能器的出口平均速度与最大速度偏差同时减小的主要原因;而最内侧筛网与消能器壁面构成的扩容腔体积是不断减小的,气流进入消能器内部形成的回流区域体积减小,回流速度增加,导致气流流过消能器均流筛网的速度分量增加,这是筛网距离从30 mm增加到60 mm时,消能器的最大速度偏差基本保持不变,出口速度开始增加的主要原因。因此直筒型消能器的出口平均速度随着均流筛网距离的增加有着先减小后增加的特点。

(a) 15 mm筛网距离压力云图

(b) 30 mm筛网距离压力云图

(c) 60 mm筛网距离压力云图

(d) 15 mm筛网距离流线图

(e) 30 mm筛网距离流线图

(f) 60 mm筛网距离流线图

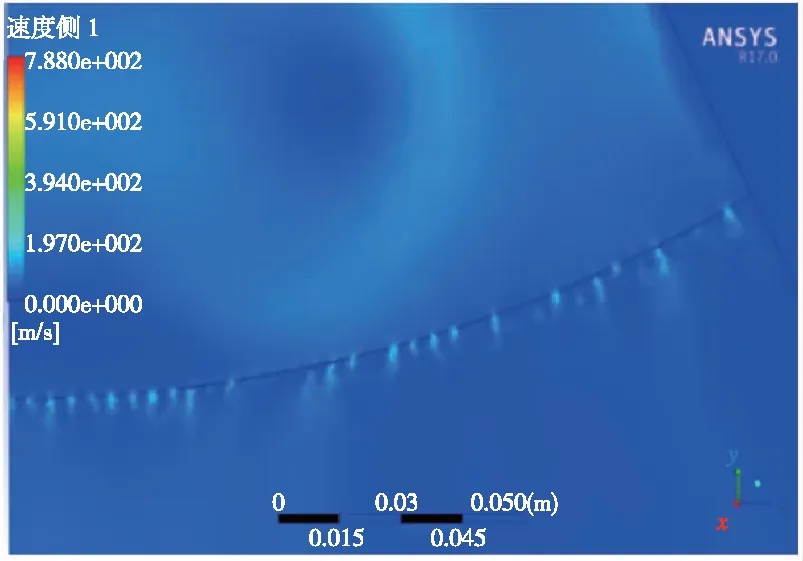

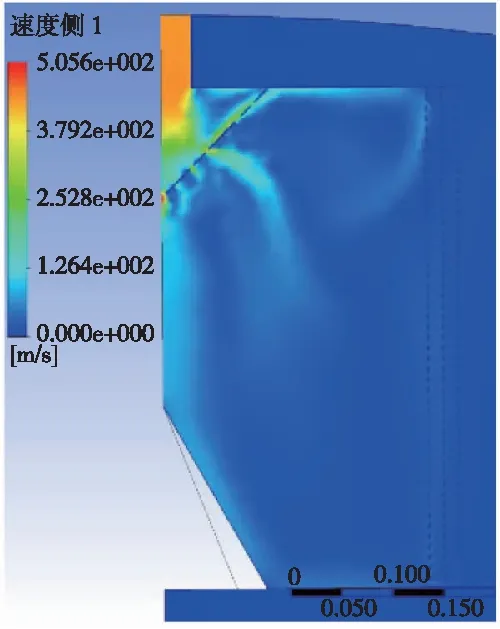

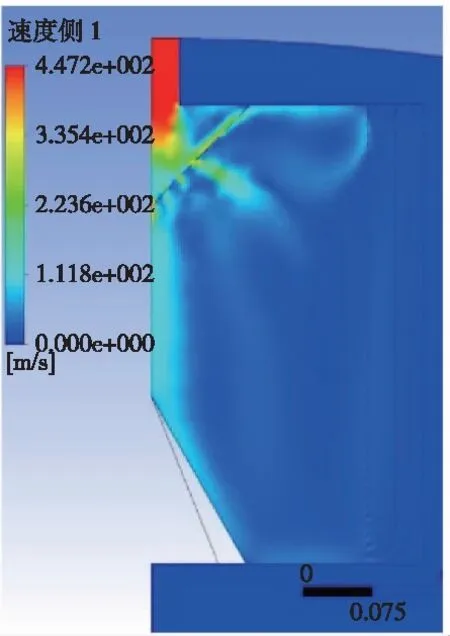

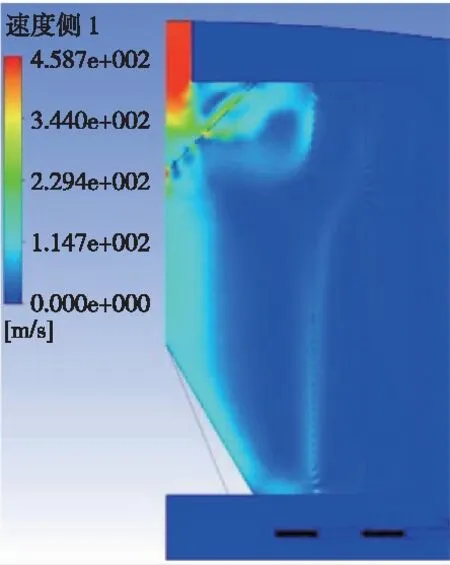

3.5 导流锥型面对直筒型消能器减速性能的影响

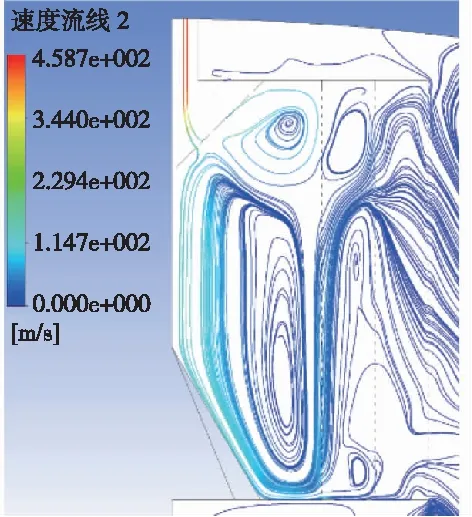

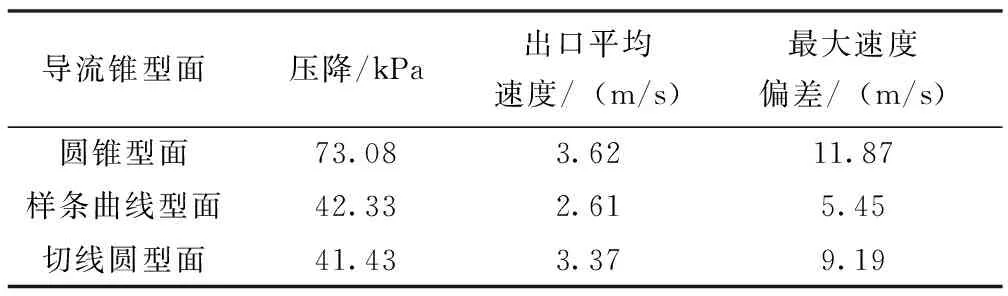

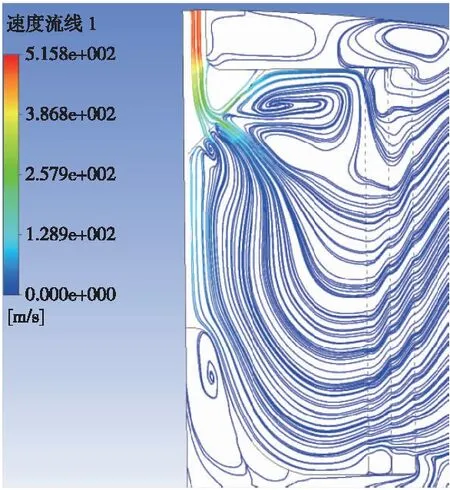

对图4所示3种不同型面导流锥的直筒型消能器进行流动过程仿真,仿真结果如表4和图13所示。

表4 第4组直筒型消能器仿真结果Tab.4 Simulation results of group 4 cylindrical diffusers

(a) 圆锥型面

(b) 切线圆型面

(c) 样条曲线型面图13 第4组直筒型消能器仿真流线图Fig.13 Simulation streamline of group 4 cylindrical diffusers

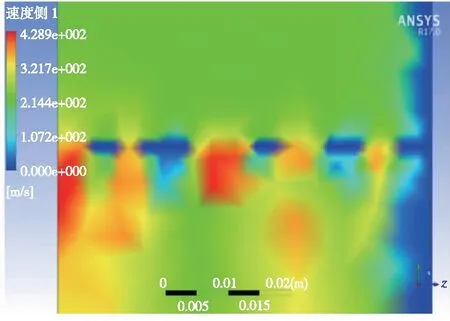

在表4中,与圆锥型面导流锥相比,采用样条曲线型面导流锥的直筒消能器的最大速度偏差从11.87 m/s降低到5.45 m/s,而采用切线圆型面导流锥的最大速度偏差为9.19 m/s,可以得出使用样条曲线型面导流锥的消能器减速性能最好。

在图13 (a)中,使用圆锥型面导流锥的消能器扩容腔内形成回流区域,出口气流与消能器出口表面夹角较小;在图13 (b)中,消能器内回流区域比圆锥型面更大,出口气流与出口表面夹角接近垂直,但是消能器表面利用率较低;在图13 (c)中,消能器的扩容腔内形成的回流区域较小,出口气流与出口表面夹角接近垂直,此时消能器出口面积利用率最大。因此对比3种型面的导流锥可以发现:样条曲线型面的导流锥可以有效提高消能器的出口表面利用率并降低出口平均速度。

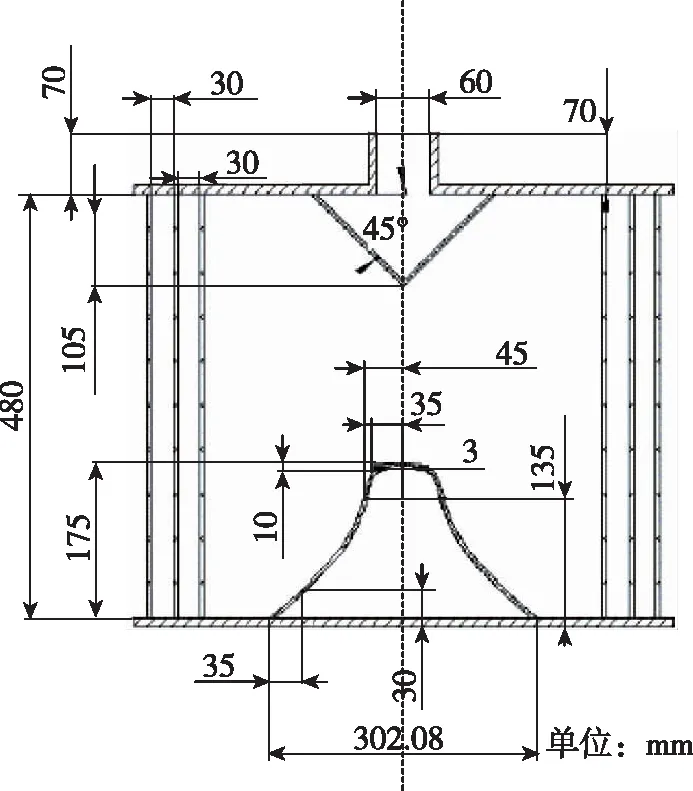

4 消能器结构设计与制造

根据消能器的仿真结果设计完成的结构方案如图14所示。设计过程遵循原则包括:为保证较大的消能器出口面积采用直筒型消能器;分流筛网安装在入口管路外来减少消能器总体压降;均流筛网之间距离为30 mm,确保足够的扩容腔大小和消能器出口面积利用率;导流锥采用样条曲线旋转形成的导流锥来提高消能器出口面积利用率。

图14 试验用消能器结构方案Fig.14 The structure scheme of the energy diffuser for test

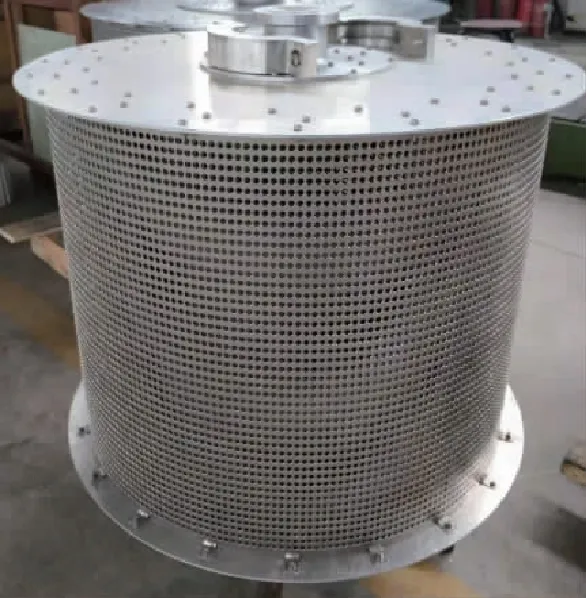

如图14所示,制造完成的消能器模型为一个半径290 mm、高度480 mm的直筒型消能器。外层筛网处理成表面均匀布孔的圆柱面;筛孔均为直径6 mm的圆孔,从上至下第一圈孔的圆心距离消能器顶板15 mm,轴向排列47个,轴向圆心间距10 mm。筛孔的周向排布从内向外分别为200,208,240个;内部分流筛网小孔直径10 mm;导流锥型面采用样条曲线旋转构成。消能器实物如图15所示。

图15 试验用消能器Fig.15 The energy diffuser for test

5 试验验证

对前文制造的消能器模型进行试验,同时针对试验工况进行数值仿真,将试验中的测点数据与对应的仿真数据进行对比。

5.1 消能器性能试验

试验过程中使用高压空气气瓶作为气源,通过调节消能器上游压力提供一定流量空气模拟贮箱增压气体;消能器置于开放式环境中,在消能器下方200 mm处放置水池模拟贮箱液面,观察消能器出口气体对贮箱内最高液面的影响。在试验过程中测量的物理量有消能器入口与出口压强、入口气体温度和消能器出口速度。

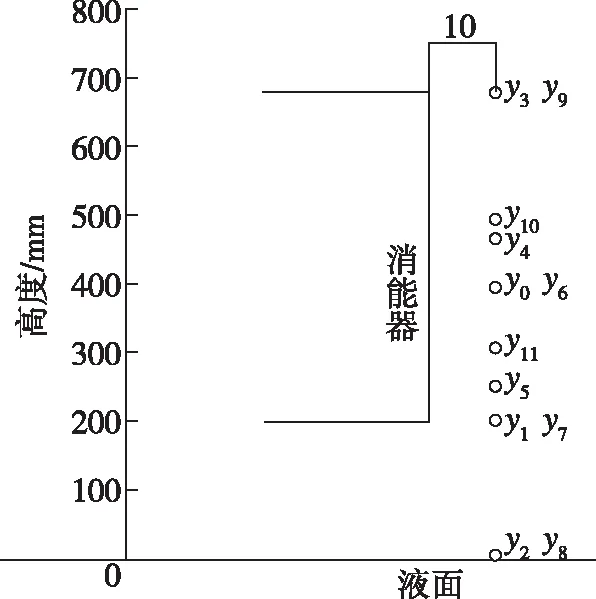

消能器出口速度使用风杯式测速仪进行测量。风杯式测速仪测点分布在距消能器最外侧筛网10 mm处,如图16所示,~指0号到11号测点位置,图中下方为液面位置,图中左侧为消能器位置。其中,3号与9号测点、0号与6号测点、1号与7号测点、2号与8号测点沿消能器轴线对称分布。

图16 出口速度测量点位置分布Fig.16 Location distribution of outlet velocity measurement points

5.2 试验工况的数值仿真

为模拟消能器的试验工况,在绘制计算网格过程中,需要将计算区域扩大来模拟大气环境,降低仿真过程中出口回流对消能器出口流场的影响;仿真计算的工质为空气,环境压力为0.101 3 MPa;计算的压力结果以表压表示,便于与试验测量结果比较。仿真计算的其他流程与第3节一致。

5.3 试验与仿真结果对比

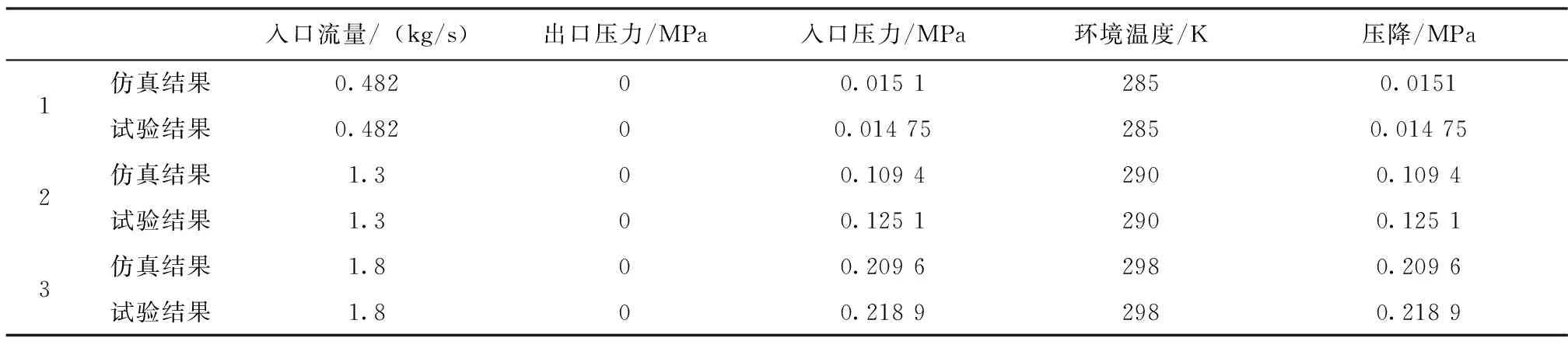

针对消能器的性能试验依据入口流量从小到大进行3次,入口流量分别为0.482,1.3,1.8 kg/s,测得消能器出口的相对压力均为0;同时压降随着入口流量的增加而增加。

使用前文的边界条件设置针对3个工况分别进行数值仿真,得到的压力损失如表5所示。在表5中,仿真与试验的压力损失结果基本吻合,压力损失的仿真模拟值与试验值的相对误差值((∑|-|),为试验次数)为6.3%,数值仿真得到的压力损失数据有较高的精度。

表5 消能器压降的试验结果与仿真结果Tab.5 Test results and simulation results of energy diffusers’ pressure drop

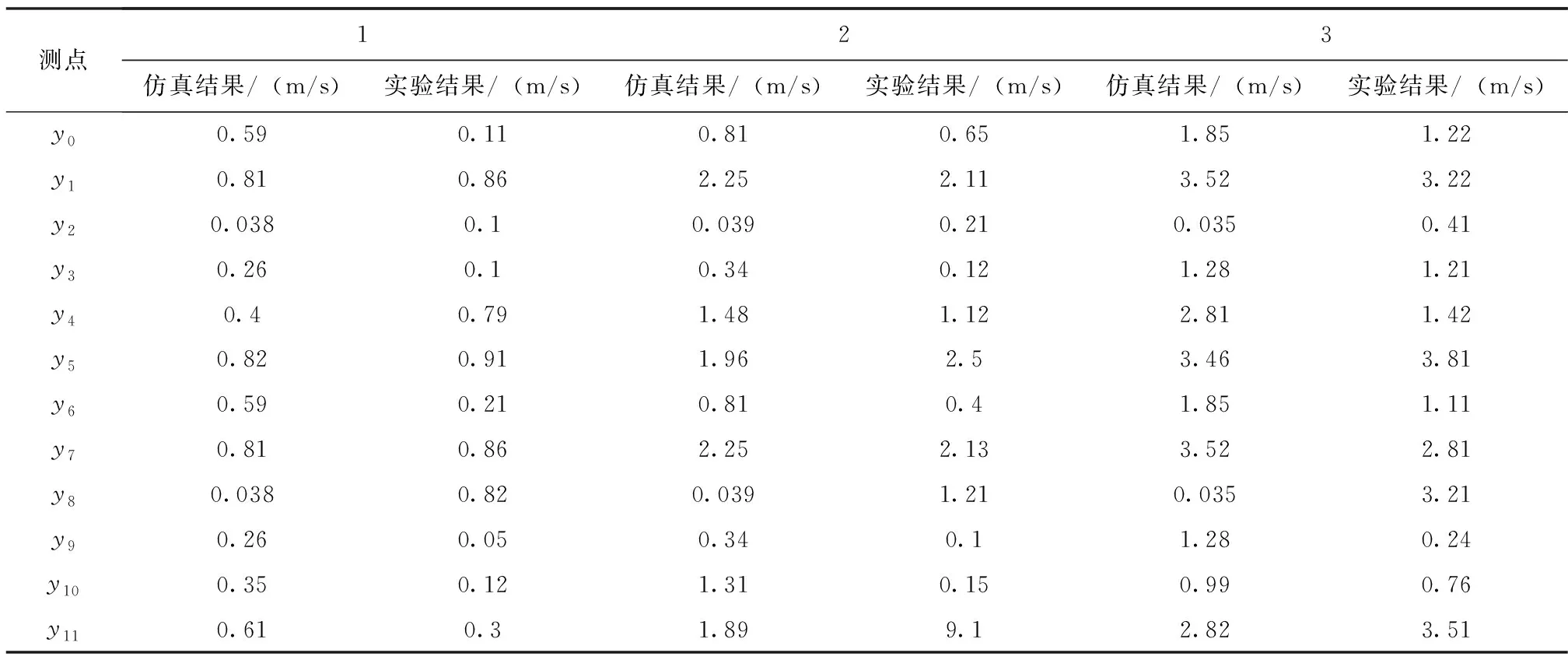

同时,消能器试验中的出口速度与仿真结果如表6所示。分析试验方案可以得到,部分测点速度容易受到水箱壁面的反射气流影响,如测点4,8,11;同时消能器出口气流沿消能器周向不均匀,需要去除一部分测点结果。因此在进行仿真与试验的结果对比时,着重关注消能器出口气流速度沿消能器轴线的分布规律。

表6 消能器出口速度的试验结果与仿真结果Tab.6 Test results and simulation results of energy diffusers’ outlet velocity

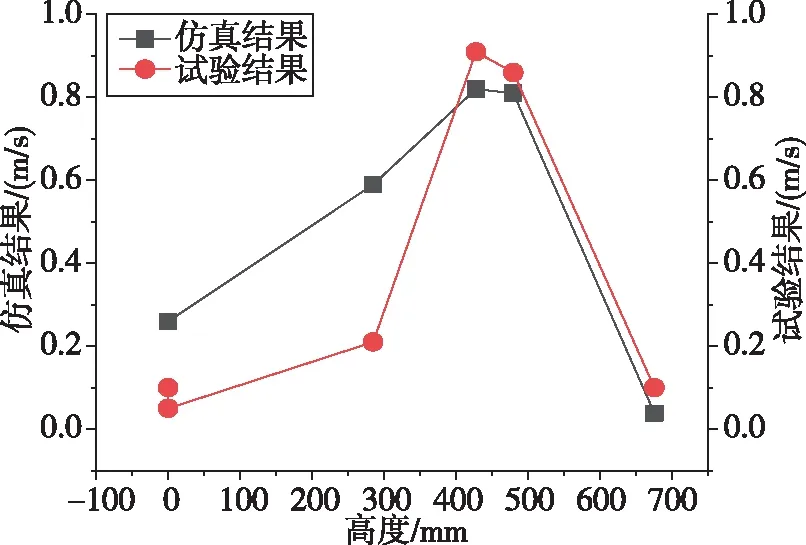

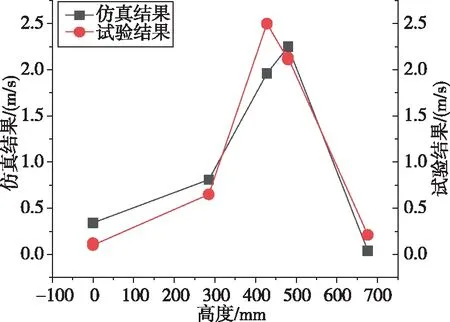

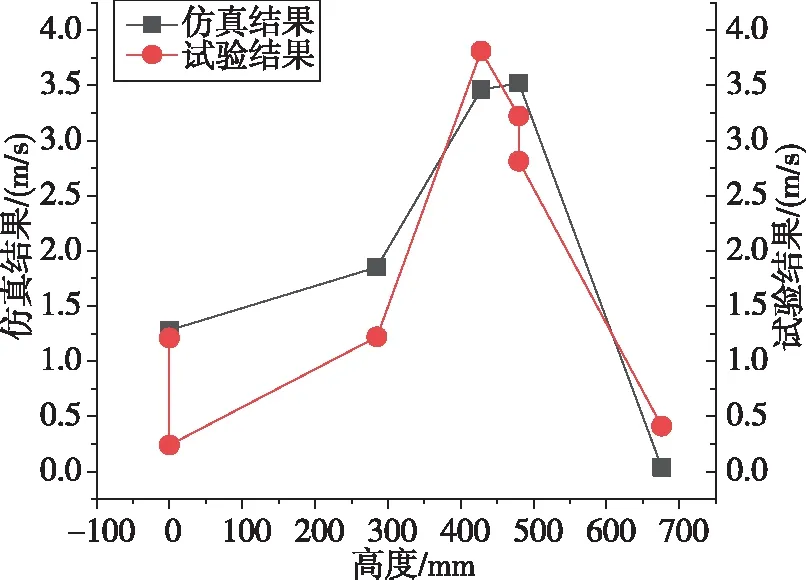

图17为采用数值仿真得到的消能器出口速度和试验值沿消能器轴线方向高度的分布,其中横坐标为消能器轴线高度坐标,0~220 mm处为液面到消能器底部,220~700 mm为消能器筒体底部到消能器筒体顶部。可以看出仿真值与试验值的分布规律相同:沿消能器轴线从消能器顶部到中部左右气流出口速度逐渐增加,从消能器中部到底部液面的气流速度逐渐减小,消能器中部的气流出口速度最大,同时从消能器底部到液面的气体速度迅速减小。

(a) 入口流量0.482 kg/s

(b)入口流量1.32 kg/s

(c) 入口流量1.8 kg/s图17 消能器出口速度沿轴线方向高度分布Fig.17 Velocity distribution of energy diffusers outlet

消能器出口速度数据在去除差别过大的试验结果后仿真值与试验值的相对误差((∑|-|),为测点数量)为39%,其中造成误差偏大的原因主要有消能器出口速度较小,试验中采用的风杯式风速仪测量有一定局限性;风杯式风速仪测量面积相对较大,无法准确测量测点位置;消能器出口速度沿周向分布不均。总体而言,数值仿真方法可以较为准确地展现消能器出口速度分布。

6 结论

针对典型的锥型和直筒型消能器,仿真研究了气体在消能器内的流场分布情况和消能器内部结构对压力损失和减速效果的影响,得到如下结论:

1)锥型消能器在入口管路内的第一层孔板产生的压降是消能器总压降的主要组成部分,其压降大小随着孔板孔隙率的增加而减小,在设计过程中,可以通过增加入口管路内的第一层孔板的孔隙率来降低锥型消能器的压降大小;当孔板孔隙率大于0.5时,需采取额外措施降低消能器压降。

2) 分流筛网的压降是直筒型消能器总压降的主要组成部分,直筒型消能器将分流筛网安装在入口管路外,可以避免高速气流直接冲击分流筛网,可以大幅度降低分流筛网造成的压降。

3) 直筒型消能器内均流筛网的减速性能随着均流筛网距离的增加有着先增加后减小的特点,在设计均流筛网时,应进行多次仿真以确定减速性能最佳的均流筛网距离。

4) 样条曲线样式的导流锥可以提高直筒型消能器出口面积利用率和减速性能,在设计过程中应该依据直筒型消能器内部流场设计样条曲线。

5) 针对消能器的试验工况进行的数值仿真得到精确的消能器压降大小和较为准确的消能器出口速度分布。证明贮箱增压消能器的数值仿真为消能器的结构设计与改进以及试验测量方案的确定提供了重要依据。