聚偏氟乙烯膜的专利分析

2022-09-09孟浩文陈佳佳

孟浩文 陈佳佳

(国家知识产权局专利局专利审查协作天津中心,天津 300304)

0 前言

PVDF是聚偏氟乙烯的英文首字母缩写,属于含氟聚合物家族的非反应性热塑性塑料。它也被称为聚偏二氟乙烯,以 (CH2—CF2) 作为重复单元, PVDF 的分子结构式如图 1所示[1]。

图1 PVDF结构式

PVDF作为一种膜材料,由于其具有力学强度高、热稳定性、耐化学性和高疏水性等优异性能而备受关注。 PVDF 膜已广泛应用于传感器和致动器、自旋阀装置、磁电材料、能量收集装置、组织工程、建模工程和其他生物医学领域。

近年来,PVDF已成为较受欢迎的膜材料之一。与聚砜(PS)、聚醚砜(PES)和聚酰亚胺(PI)等材料相比,PVDF的疏水性较强。尽管PVDF疏水性可能不如聚丙烯(PP)和聚四氟乙烯(PTFE)高,但是由于溶剂选择的复杂性,通过相转化工艺制造 PP 和 PTFE 膜受到限制[2]。而PVDF 易溶于普通有机溶剂,可以通过简单的浸没沉淀相转化工艺生产膜。此外,PVDF 出色的热稳定性使其在广泛的工业应用中成为一种更有前景的膜材料。

通过对PVDF膜技术在全球专利申请方面的统计分析,研究专利领域中相关技术的总体情况,多角度地呈现现阶段相关技术的面貌。

1 PVDF膜专利分析

选择IncoPat 数据库作为主要的专利分析数据库,使用的数据来源为德温特世界专利索引数据库(DWPI)、世界专利文摘数据库(SIPOABS)和中国专利文摘数据库(CNABS),采用关键词结合分类号的方式进行检索,以涉及PVDF膜的专利申请数据为基础,对相关技术的专利申请数据进行对比分析,检索截止时间为2022 年2 月26日。

1.1 专利申请趋势

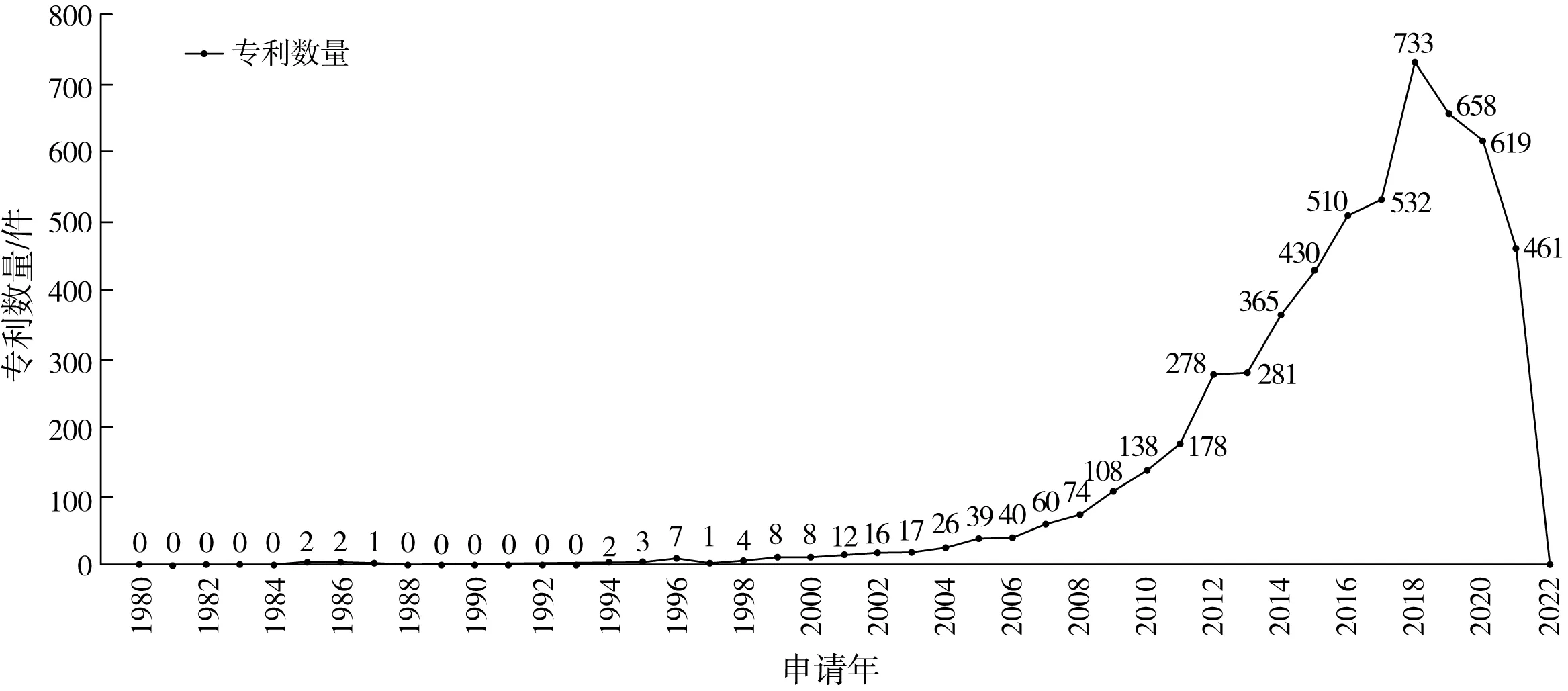

图2为PVDF膜全球专利申请趋势图。由图2可见,PVDF膜的发展大致经历了3个阶段。1980年以前,每年关于PVDF膜的专利较少,说明该阶段有关PVDF膜的研究刚刚起步。1980年至2000年,有关PVDF膜的专利处于缓慢增长的阶段,属于技术积累时期,该阶段的专利大都是关于PVDF膜的制备工艺。2000年以后,得益于材料科学、电子信息技术、光电科学和生物技术的快速发展,PVDF膜的专利申请量快速攀升,并于 2018 年达到771件,之后申请量逐渐下降。但由于专利申请公开的滞后性,后续还会有更多的专利公开,因此,2020年以后不代表实际趋势。从整体上可以看出,近年来关于PVDF膜的研究已经进入快速发展的阶段,全球范围内PVDF膜及其相关技术产品和应用都有较大的发展空间。

图2 PVDF膜全球专利申请趋势

图3为PVDF膜国内专利申请趋势图。由图3可见,我国对PVDF膜的研究起步较晚,直到1985年才出现了关于PVDF膜的第1件专利。2000年以前,我国对PVDF膜的研究非常少,每年的专利申请数量仅维持在个位数。2000年以后,随着中国加入WTO和我国科技创新体系的不断完善,与国际先进科技团体接触频繁,PVDF膜领域技术发展迅速,同时国家、各级政府和企事业单位对知识产权日益重视,PVDF膜材料在国内的专利申请量出现快速增长,在2017年达到顶峰,为733件。

图3 PVDF膜国内专利申请趋势

1.2 专利申请区域

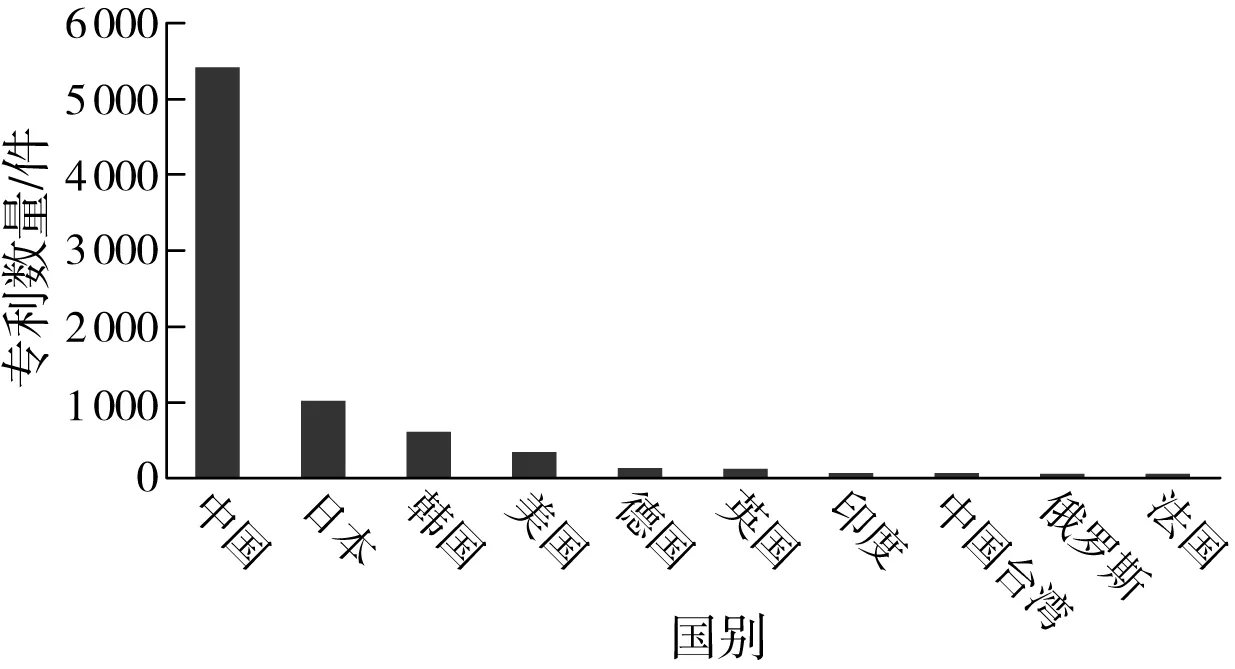

图4为PVDF膜全球技术来源国分布。由图4可见,在PVDF膜研发领域,我国虽然起步较晚,但经过近几年的快速发展与积累,专利申请数量已遥遥领先,是最大的技术来源国,专利申请量达到了5 000多件;作为传统技术强国,日本的专利申请量也达到了1 000件以上;韩国、美国的专利申请量均超过了300件,德国、英国和印度等国家也有一定的专利申请量。

图4 PVDF膜全球技术来源国分布

1.3 专利申请人

图5为PVDF膜全球申请人排名。由图5可见,全球PVDF膜专利申请人前10位中国占了7位,说明我国对PVDF膜研发的重视。但是也可以看出国内存在的一个较大问题:上榜的前7位均为高校或科研单位,没有一家企业;而其他3位——东丽公司、吴羽公司和松下集团均为日本的大型企业。由此可以看出,我国虽然在PVDF膜领域投入了大量的科技力量,却没有获得相应的产出。PVDF膜的研发还局限在科研单位,并未充分走向市场应用。

图5 PVDF膜全球申请人排名

图6为PVDF膜国内申请人排名。由图6可见,位于前10名的申请人仅有1家企业,其余均为高校或科研单位。表明我国PVDF膜的研发产出比效能较低,今后应当注重科技成果向市场财富的转化。

图6 PVDF膜国内申请人排名

1.4 专利申请技术分布

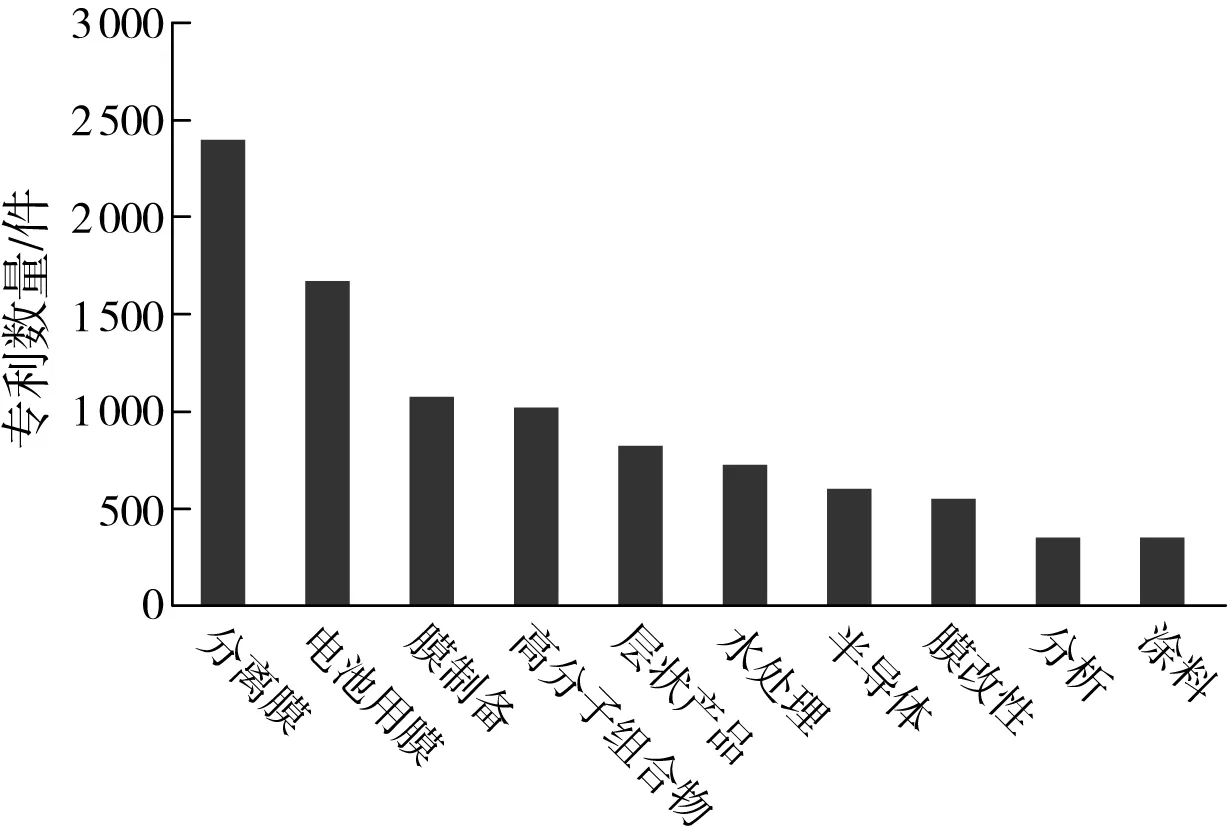

图7为PVDF膜全球专利技术分支分布。由图7可见,该领域的专利申请更多的是关于膜的具体应用。其中,应用最多的是用于分离作用的膜。电池、组合物、水处理、半导体以及分析和涂料领域也有相当数量的应用。关于膜的制备和膜改性的专利申请也分别达到了1 000件和500多件。

图7 PVDF膜全球专利技术分支分布

2 PVDF膜制备方法专利技术

商业上PVDF膜的制备主要采用相分离法。其改性方法包括表面涂覆、表面接枝、共混改性和共聚改性等。

溶剂分离法是最早被应用于商业化生产PVDF膜的方法。吴羽公司于1973年申请的专利[3]公开了一种通过拉伸制造聚偏氟乙烯膜的方法,该方法包括:先在二甲基甲酰胺溶液中测定特性黏度为0.8~1.8的聚偏氟乙烯聚合物在30 ℃以0.4 g/100 mL的浓度形成非拉伸聚偏氟乙烯膜, 此非拉伸膜含有直径为2~20 μm的球晶,然后在140~165 ℃拉伸上述膜即可。松下集团于1979年申请的专利[4]公开了一种不经过拉伸就可制备具有γ-结晶结构的压电和热释电性能优异的聚偏氟乙烯膜,其通过将聚偏氟乙烯溶解在一种特定的碱金属卤化物的N,N-二甲基乙酰胺溶液中,然后经超声波照射,得到PVDF质量分数为 20%的溶液,随后加热蒸发该溶剂成膜。在该聚偏氟乙烯薄膜上蒸镀金属电极,在低于薄膜熔点的温度气氛中施加直流电压,通过熔融挤出法得到薄膜。该膜的压电特性和热电特性比经相同处理获得的由α型晶体组成的薄膜性能更加优异。美国梅姆特克公司[5]公开了一种高度多孔的聚偏氟乙烯膜的制备工艺:将一种聚偏氟乙烯(质量分数12%~20%)和亲水聚合物(质量分数0~30%)溶于溶剂中形成浇铸配料,把该配料浇铸成膜, 然后把该膜暴露在气体环境中;使该膜在水浴中凝结并收取生成的微孔聚偏氟乙烯膜。按照该方法形成的膜都是高度多孔的,可作为多种微量过滤膜和超薄膜应用。

随着科学技术的发展,传统的PVDF膜已经无法满足社会的需要。全球各大企业纷纷将研究的重点转移到PVDF改性膜的研制。

法国原子公司[6]公开了一种通过使用电离辐射技术将单体接枝到聚偏氟乙烯上制造聚偏氟乙烯共聚物膜的方法,该方法包括以下连续步骤:将聚偏氟乙烯粉末或膜浸入二甲基氨基乙基丙烯酸甲酯单体的溶液中;在没有氧气的条件下用电离辐射照射浸渍的粉末或薄膜;然后使得到的接枝共聚物发生化学反应,使其在接枝单体不具有离子性质的情况下具有离子性质。通过该方法得到的膜厚度为50~100 μm,电阻率低于5 Ω·cm2。

天津工业大学[7]公开了单壁碳纳米管涂覆改性聚偏氟乙烯膜及其制备方法,所述单壁碳纳米管涂覆改性聚偏氟乙烯膜由10~20份聚偏氟乙烯、3~7份聚乙烯吡咯烷酮和0.01~0.08份单壁碳纳米管制成。改性膜以聚偏氟乙烯为成膜主体,加入致孔剂,通过湿法相转化法制备成膜,用碱液对膜表面进行亲水化改性处理,然后将分散均匀的单壁碳纳米管涂覆到膜表面,制备出单壁碳纳米管涂覆改性聚偏氟乙烯膜。单壁碳纳米管的加入进一步提高了膜的亲水性和抗污染能力,大大延长了膜的使用寿命。该方法工艺简单,操作方便,不需要对现有设备进行改动,可操作性强。

浙江大学[8]采用微观相分离方法制备聚偏氟乙烯中空纤维微孔膜,使用一些表面能较高的亲水性物质(如有机物质或无机粒子)与聚偏氟乙烯熔融共混,并通过熔融纺丝-拉伸技术制备聚偏氟乙烯中空纤维微孔膜。该方法改善了聚偏氟乙烯中空纤维膜的疏水性,接触角下降≥20°,拉伸断裂强度为100~150 MPa,断裂伸长率为150%~400%。微孔膜的孔隙率为30%~70%,平均孔径为0.01~0.20 μm,透气率为(1×10-1~1×10-4)cm3/cm2·kPa·s。该膜的内径为150~400 μm, 壁厚为30~60 μm。

3 结语

近年来,PVDF膜材料越来越受到研究者的青睐,成为研究热点。从专利申请趋势来看,近年来中国国内专利申请逐年增长,全球专利申请量迅速增加。由于PVDF膜的低表面能以及疏水等性能,对其进行改性有着十分重要的实际意义。我国PVDF膜专利申请量位居世界第一,但大多数专利申请仅在国内进行专利布局,海外市场专利布局薄弱。反映出我国申请人专利布局缺少规划性,对专利技术的保护意识淡薄,海外市场竞争力明显不足。目前,PVDF膜产业进入开展专利布局的战略机遇期,我国企业一方面应当重视本土的专利布局,加强产学研结合力度,推动PVDF膜研究成果转化。联合PVDF膜产业化的主要产学研单位,整合上下游产业链资源,建立连接创新研发主体和产业化主体的产业化转化平台和PVDF膜全产业链的知识产权保护体系,推动国内PVDF膜产业化进程;另一方面要积极开拓海外市场,加强海外专利布局,积极参与国际竞争,助力PVDF膜产品的国际化发展。