一种耐蒸煮高阻隔包装膜的研究及应用

2022-09-07冯铭竹赵伟涛刘墨宁

冯铭竹,王 群,赵伟涛,刘墨宁,李 伟,宋 鑫

(中国乐凯集团有限公司 河北 保定 071054)

0 引言

常温食品的包装膜通常采用PE膜等单层材料,当食物需要经过高温蒸煮时,由于PE包装膜不耐高温,无法保护高温处理后的食物,同时,高温处理后的薄膜的机械强度下降,对于具有棱角的食品难以防止穿孔情况。

同时,一般的尼龙薄膜在杀菌过程中,容易受到氧气侵蚀,造成物性破坏。为了使内容物质不变质,不劣化,那么对于包材所要求具有的机能就是阻隔性。蒸煮或水煮工艺后的高氧气阻隔性能能够延长商品的保质期,以及减少结构层数,取消外部包装,通过高阻隔性实现“可透视化”增加产品价值,强化产品吸引力,以满足客户的需求。此外,无金属材料高阻隔膜可以为微波加热包装需求提供有效的解决方案。

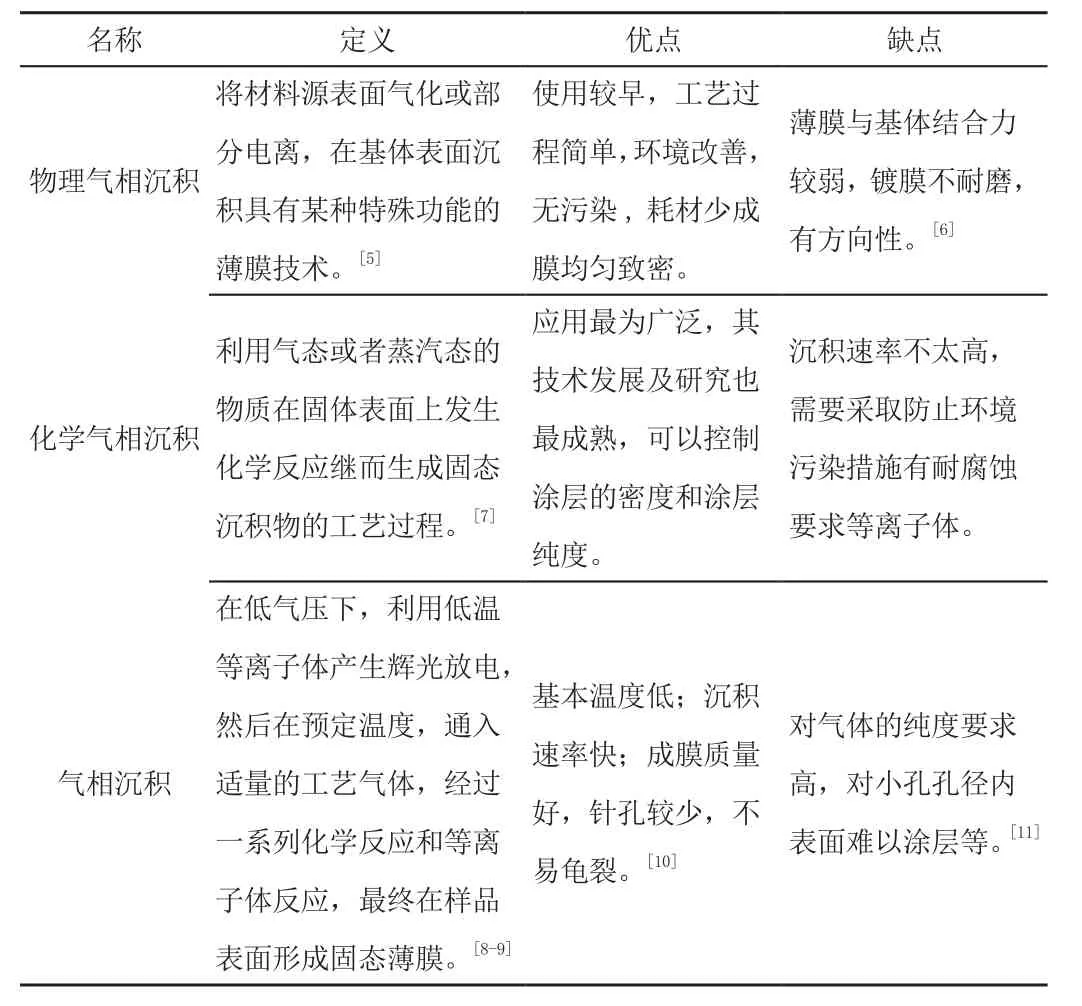

耐蒸煮高阻隔膜的镀膜技术直接影响着最终产品的阻隔性能。在气相沉积技术镀膜制备方式的对比中,总结对比出不同的相应特征:

真空镀膜是指在高真空的条件下加热金属/非金属材料,使其蒸发并凝结于基体表面而形成薄膜的一种方式。[1]试验对比PET薄膜镀膜制备的三种气相沉积(PVD)、(CVD)及(PECVD)方式:物理气相沉积、化学气相沉积和等离子体气相沉积[2-4],三种镀膜方式的优缺点对比见表1。

表1 镀膜制备方式优缺点的对比Table 1 Comparison of advantages and disadvantages of coating preparation methods

目前,PECVD是近几十年发展起来的制备无机材料的新技术,虽然其设备投资大,成本高;但PECVD已经成为无机合成化学的一个新领域。针对用PECVD真空镀膜方式制备的膜材进行性能检验,其附着力为100%,成膜质量优异。因此,根据试验的技术需要和现有技术条件,为达到高质量产业化的生产能力,选用等离子体增强化学气相沉积技术(PECVD)作为试验镀膜的镀膜方式。

耐蒸煮高阻隔膜是世界上销量最大的气相沉积型透明阻隔膜,具有优良的氧气阻隔及水蒸气阻隔性能,其结构是在PET基材上附加陶瓷性蒸着层后增加阻隔涂层。阻气性树脂组合物的固化物具有使阻气性提高的优异性能,可以用于各种用途。其中,在基材层上依次具有该阻气性树脂的固化物层和无机薄膜层的复合膜,对氧气、水蒸气、二氧化碳等具有良好的阻气性,并且具有透明性。

耐蒸煮高阻隔包装膜由多层功能层组合构成,其涂布阻隔性能层与中间层具有耐穿刺作用的PA薄膜与最上层具有热封作用的PP薄膜之间需要特定的粘合剂粘结才能实现整体效果。本试验的目的在于提供一种阻气性复合膜,其不仅对氧气、二氧化碳、水蒸气等的阻气性优异,同时还对加热蒸煮处理等高温杀菌处理具有良好耐性,特别是适合蒸煮用途的具有优异气体阻隔性的复合膜;其特征在于:在基材膜的一面上设有无机化合物形成的蒸镀层及阻隔涂层。通过长期的试验证明及多年的研发经验,基于气相沉积技术和阻隔涂层技术,目前可以量化生产出具有优秀的阻隔性,透明及非金属性和环保-友好型的能够安全加工的耐蒸煮高阻隔包装膜,适用于软包装、纸复合包装、硬包装以及工业应用。

1 实验

1.1 实验仪器和药品

仪器:自动化小型试验涂布台(山东济南);电热鼓风干燥箱(中国·重庆银河 DGF30022B);试验制备小型复合机(广东深圳);揉搓机(山东济南兰光Labthink)。

原材料:聚酯薄膜(厚度12~25μm,国产);阻气性树脂组合物(国产);黏合剂(国产·广东东莞)。

1.2 耐蒸煮高阻隔包装膜的制备

1.2.1 阻隔涂层薄膜的制备

在用镀膜设备均匀蒸镀光学薄膜上均匀涂布具有阻隔性能的涂层,加热干燥。

1.2.2 耐蒸煮高阻隔复合膜的制备

阻隔涂层薄膜在经过加热干燥条件的黏合剂作用下与PA及PP加压复合,制备得到复合包装膜样品。

2 结果与讨论

2.1 阻隔涂层技术中的涂布液配方调整

2.1.1 涂布工艺中涂层的厚度调整

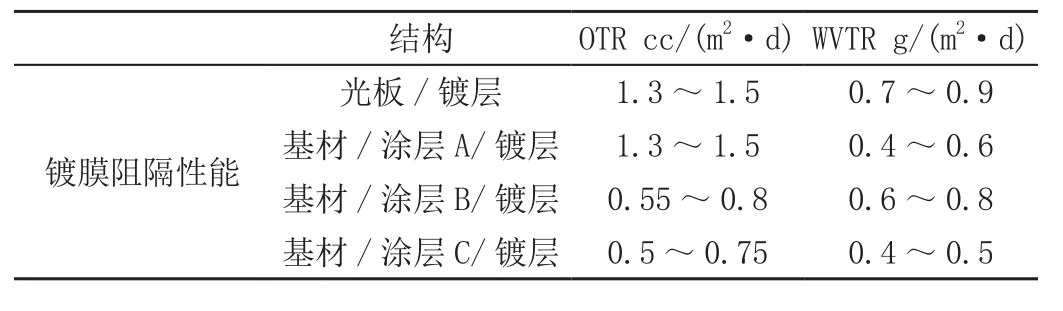

采用真空蒸镀镀膜方式制备镀膜,由于摩擦或伸长有时会使薄膜产生裂纹,而且使阻气性下降。所以在其表面涂布一层涂布液作为保护膜起到对镀膜层的保护作用。涂层的主要成分是树脂、助剂、溶剂以及填料,因而有封闭性,可用于提高镀膜层的附着力,对镀膜层提供较好的阻气性。涂布涂层的不同厚度,影响了其在镀膜上的附着力,继而影响了它对镀膜层的保护能力。分别试验涂布液厚度A(30~40 nm)、B(60~70 nm)、C(50~60 nm)涂布,试验结果显示涂层厚度过薄则强度、耐穿刺性等降低;若过厚则有升高成本的缺点;选择能够保持所需要的最低限度的强度、耐穿刺性等的厚度即可;涂层厚度C可有效保护镀膜层不易产生裂纹,阻隔性能较好。

表2 不同涂层厚度对镀膜性能的影响Table 2 The influence of different coating thickness on coating performance

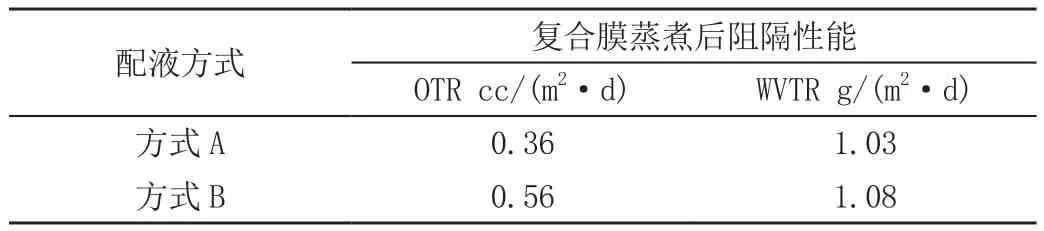

2.1.2 涂布配方中不同配液方式对复合膜阻隔性能的影响

涂布配液方式试验对比方式A(将原材料按照功能作用的结合关系分成若干组分,按照比例顺序混合)和方式B(将原材料按照功能作用的结合关系,按照比例顺序混合,形成同一组分);结果表明:方式A的混合方式效果比方式B要理想,这是因为方式A的混合途径能够更有效地促进涂布液体各个成分的机理组合,使阻气性涂层具有较好的阻隔性能。

表3 涂布配液方式对性能的影响Table 3 Effect of coating solution preparation method on properties

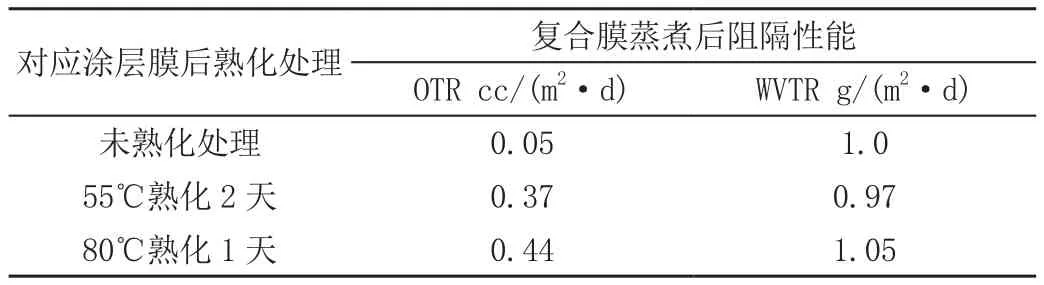

2.1.3 固化、后熟化条件对复合膜阻隔性能的影响

固化、后熟化是促进涂层完全反应的过程,对阻隔性能具有重要影响。热处理的结果会使树脂膜的结合强度和耐穿刺性等提高,对阻气性涂膜赋予柔性,提高其耐揉搓性。温度过高的固化、后熟化虽然使结合反应时间缩短,但会出现反应不够均匀,造成局部过度硬化的情况;采用较为缓冲的低温长时间固化、后熟化有利于促进各涂层的完全反应,使复合膜的各项性能都能达到一个理想的数据状态,所以试验结果表明采用55 ℃熟化2天的条件较为适宜。

表4 固化、后熟化条件对性能的影响Table 4 Effect of curing and post curing conditions on properties

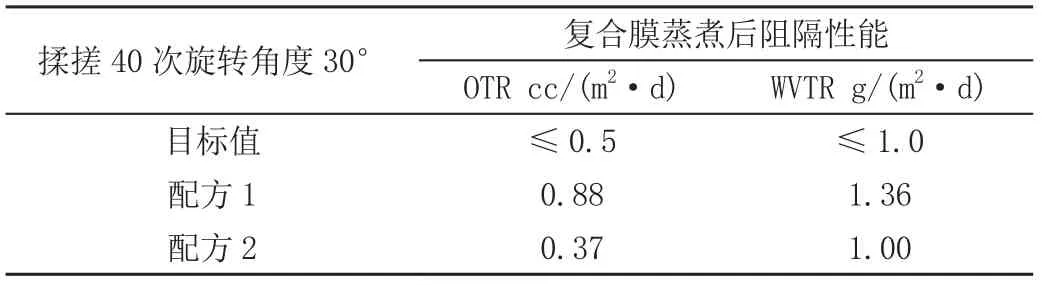

2.2 耐蒸煮高阻隔膜的揉搓测试数据

该款耐蒸煮高阻隔膜其特征在于具有透明性的耐揉搓性,包装膜包括具有很好的韧性、耐蠕变、耐抗疲劳性和耐摩擦的PET基膜,树脂底层,添加有改性PVC水溶性高分子的聚酯涂层(无机填料的质量含量仅占涂层总重的1%~5%,使阻气性涂层具有较好柔韧性);以及在耐高温黏合剂作用下的PA及PP膜层,其具有双向拉伸性;通过进行耐揉搓测试性能对比(试验条件:揉搓40次,旋转角度30°),结果表明,试验复合膜比原有配方复合膜的揉搓蒸煮后的阻隔性能更为理想。

表5 耐揉搓测试性能对比数据Table 5 Comparison data of rubbing resistance test performance

2.3 耐蒸煮高阻隔膜的蒸煮试验测试数据

因为复合膜在基材层与阻气涂层之间设置由阻气性树脂组合物的固化物构成的底层;而且阻气涂层中也添加了有机组分(改性PVA,水溶性高分子)使其固化得到的固化物构成的膜层阻气性较好,特别是在蒸煮处理后效果更为明显。通过试验对比,在条件为121 ℃,40 min,2个大气压蒸煮后,试验复合膜具有良好的阻隔性能。

表6 蒸煮试验测试对比数据Table 6 Comparison data of cooking test

3 结论

研究一种耐蒸煮高阻隔膜的制备技术,通过调整阻隔涂层技术的配方试验表征,及制膜后的耐屈扰性和蒸煮前后的阻隔性能对比,分析其高阻氧性能和阻水性能;验证耐揉搓试验的阻隔性能及高温高压耐蒸煮的阻隔性能;制备的耐蒸煮高阻隔包装膜阻隔性能优异(蒸煮后透氧率≤0.5 cc/(m2·d),透水率≤1.0 g/(m2·d)的A类产品),并具有良好的适宜高热杀菌处理的耐性。该技术利用其可防止“受潮”“干燥”及“腐坏”的阻隔性,不受环境因素(温度/湿度)影响的耐性,强耐屈扰性以及无氯气释放(充分燃烧时)等良好的特性,不仅适宜于食品包装用途,还可以用于药品包装用途、电子部件等工业产品包装用途。