同向双螺杆挤出机常用螺纹元件及组合方式研究分析

2022-09-07许寒飞李华锋张永昌

许寒飞 ,李 扬 ,何 煦 ,李华锋 ,王 莉 ,郑 轩 ,张永昌

(1乐凯胶片股份有限公司 河北 保定 071054)

(2河北省新能源膜材料技术创新中心 河北 保定 071054)

(3保定市新能源膜材料技术创新中心 河北 保定 071054)

0 引言

在聚合物反应共混过程中,单螺杆挤出机有着关键作用,它具有结构简单、设计加工容易、安全可靠、成本低易操作等特点,实际应用广泛。但是共混加工技术发展越快,对混炼挤出成型工艺及装备的要求越来越高。双螺杆挤出机从1930年代开始到目前为止,它在不断改善及发展,但发展过程中还存在着一些问题,这些问题仍需深入研究[1]。为了提升挤出机的混合性能,研究者需要不停优化使用在双螺杆挤出机上的混合元件,才能适应市场发展的需求。

随着双螺杆挤出机的研究和发展,尤其是对输送剪切原理、物料熔融混炼等的研究中,遇到相当多复杂的问题及困难。同向双螺杆挤出机作为多组分或单组分物料成型加工及混合装备,由于其灵活的输送与混合性能、良好的脱挥效果与自清洁作用、灵活的螺杆结构、出色的加工性能与卓越的适应性等突出优点,非常受聚合物加工这个行业的青睐,目前已广泛应用于一种或多种聚合物的化学改性、脱挥排气等场合,并逐渐推广至混炼挤出等混合过程。但是,因为多种原因使双螺杆挤出机挤出过程的理论研究困难极大,主要原因有螺杆螺纹元件几何复杂、螺杆构型多变、工艺条件窗口宽、聚合物体系加工特性不同等,至今仍未构建起相对系统的混炼过程模型。这一状态不仅制约了聚合物制造的飞速发展,而且还制约了双螺杆挤出机的设计及使用水平的进步。

1 常用螺纹元件的种类

同向双螺杆挤出机的螺纹元件以类似积木的模式拼接装配在一起,在实践的使用场景中可根据不同技术要求进行改动,所以,螺纹元件的组合方式是影响混炼效果的关键因素之一。在实际生产中的同向双螺杆挤出机以满足混炼需求为主,设计螺杆组合的技术方案时,需要兼顾原料性能、喂料方式与顺序、排气方式与位置、混炼温度等多个因素。而且,因为需要混炼的物料系统十分复杂,所以需根据技术要求对每一个混炼过程匹配特定的螺杆组合。即便如此,同向双螺杆挤出机的螺纹元件组合还是有内在原理可参照的。

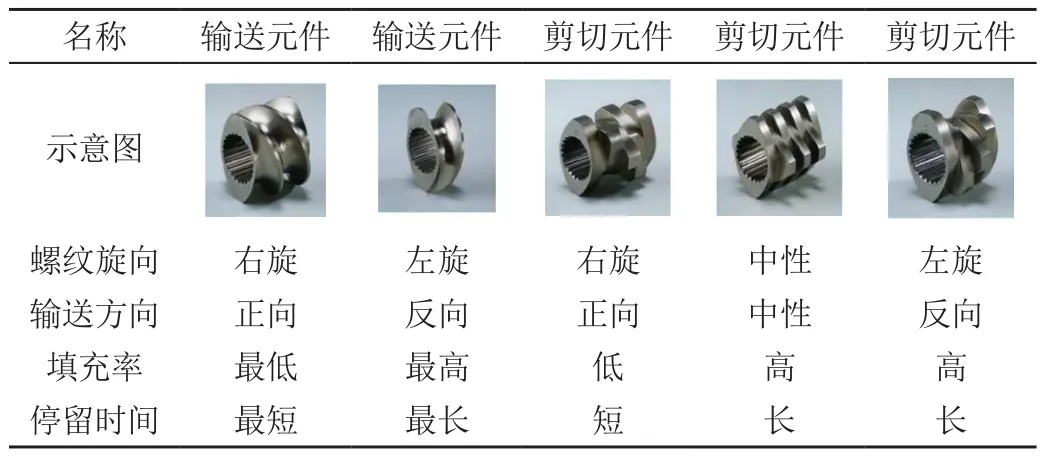

挤出机螺杆主要是由多个螺纹元件构成,螺纹元件的主要特性种类包括输送、剪切及混合等,如图1所示。一般情况下,根据螺纹元件不同的结构与特性展开分类。常用螺纹元件的种类有以下几种,即输送元件、混合分散元件(齿形盘、捏合块)、剪切元件等。

在相同的操作条件下,不同的螺纹元件之间作用的区别主要在于分布混合和输送能力,如表1所示。

表1 螺纹元件作用区别Table 1 Differences in the role of threaded elements

1.1 输送元件

螺纹元件又分为正向输送螺纹元件和反向输送螺纹元件,主要区别是:正向螺纹元件的作用方向与挤出方向一样,反向则相反[2]。反向作用能够阻碍物料正向的输送,主要作用时延长物料在机筒中的停留时间,从而提高填充度和物料压力,极大促进混炼效果。

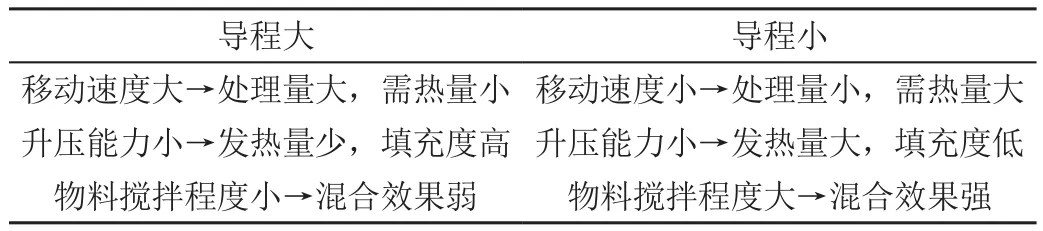

在设定输送螺纹元件时,应重点考虑深度、导程、螺楞厚度及间隙等特性参数,如图2所示。其主要作用是输送物料,机筒中的物料在输送螺纹元件部分的局部停留时间较短。在所有特性参数中,导程是最关键的因素。螺纹元件导程越大使螺杆挤出量越高,物料停留时间相对越短,这样的作用会使混炼质量降低,如表2所示。

表2 螺纹元件导程作用Table 2 Threaded element lead effect

一般情况下有以下几种场景,以大导程的螺纹元件为主:以输送作用为主并且强调高挤出量的场合;对热敏感的物料,需要尽可能地减少物料在机筒中的停留时间来降低物料的降解;从组合结构上考虑,一般应用在排气口处,增大物料表面积有利于脱挥排气[3]。

强调混合性能时会选用中导程的螺纹元件,主要是应用于导程逐渐减小的组合上面,起到输送和增压作用。

螺杆组合上小导程的螺纹元件主要应用于输送段以及熔融段,达到增压并提高熔融的效果,同时,还能提高混炼程度及挤出系统的稳定性。

1.2 剪切元件

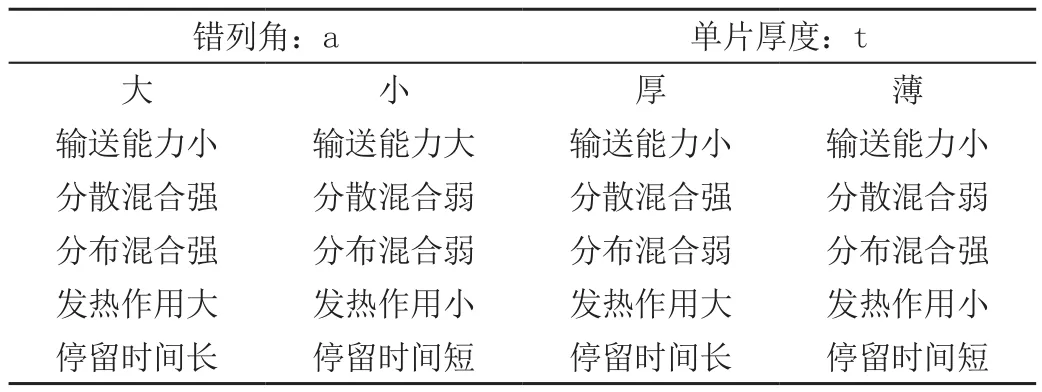

剪切元件主要指捏合块,作用是提供较高的剪切力,具有分布与分散混合的能力[4]。主要参数有头数、厚度及错列角。总是成对或者成串使用,相邻捏合块之间有错开的角度,即错列角,挤出机机筒中的物料才能进行混合交换,多个相邻的捏合块组合在一起就可形成螺旋的角度,随着螺杆的转动,促使物料沿螺纹元件轴线方向进行混合交换,如图3所示。

角度,一般常用的参数有30°、45°、60°及90°,其不同的参数有着差别的作用和效果。当螺纹元件是正向时,其错列角越大则其输送能力越低,使物料在机筒中的停留时间增长,增强混炼的质量,但是螺纹元件之间存在着漏料的问题。混炼质量包含分布混合作用和分散混合作用,分布混合作用会随着角度增大而增强,研究表明,分散混合作用则表现出不一样的趋势特性,在角度为45°时最好,其次是30°,最差的是60°;而当螺纹元件的角度为反向时,错列角度越大,聚合物混合效果越差。

厚度,一般有7~19 mm不等,根据使用需求进行定制,与混炼效果关系密切,随着厚度增大产生的剪切力也增大,混合效果越不明显;反之,混合效果越好。对于分布混合作用与分散混合作用来讲,分布混合作用会随厚度增大而变小,分散混合作用会随厚度增加而增大;随着厚度的减小,挤出机机筒中的物料分配给轴向方向的有效流量随着增大,同时,径向方向的有效流量随着减小,如表3所示。

表3 错列角与厚度作用的区别Table 3 Difference between staggered angle and thickness

不管是输送元件还是剪切元件,都涉及的参数就是头数,主要包含单头、双头、三头,如图4所示。

螺纹元件的旋向为正向时,头数越多,则挤出输送能力越小,产生的扭矩越小,混合能力也越差,但剪切作用会增强;旋向为反向时,头数越多表示挤出输送能力越大,混合能力越差。

单头元件:厚度大则能最小化物料泄漏;比双头螺杆容量小;输送效率最大。

双头元件:作为同向双螺杆中输送元件的常规元件;比三头元件剪切力小;用于固体加料、熔体输送、排气及熔体输送。主要用来挤塑,具有受热均匀即自洁性能好的特性。

三头元件:剪切力更高,主要用于熔融、分散和混合。能使选择物料在机筒中的压力及温度分布更灵活,产生的排气脱挥效果好,但产量较低。

1.3 混合元件

一般情况下混合元件是指齿形元件(包括直齿和斜齿),就是螺棱上面开槽的螺纹元件,如图5所示。沟槽结构的主要作用是连通相邻的螺槽并促进物料相互之间的混合作用,最终达到熔体均化并促进物料纵向混合的效果。但因为螺棱开了槽让其输送能力及建压能力有所降低,但是,这样也会使物料在螺槽中的填充度增加,增大了物料停留时间。

在螺杆上的齿形盘有交错区和非交错区,既能促进物料分布混合还能对物料流动产生与流动方向垂直的剪切力,同时兼具分布混合作用以及分散混合作用。

另外,因为齿形元件之间的间隙很小使其会产生很高的剪切速率,有利于物料组分间的分散混合作用。如果齿形盘是直盘和直齿,物料主要依靠压差作用通过齿形元件,但前提是要在上游形成一定的压力。

如果混合元件是直盘和斜齿结合的结构,且斜齿倾斜的方向和正螺纹元件的方向一致,则这种混合元件除了上述分布及分散作用外,还具有一定的正向输送作用。如果斜齿的倾斜方向相反,在此处的反向作用力会起到一定的建压作用。对于直盘齿形元件而言,只有混合元件的齿顶和挤出机机筒内壁相互擦过,而非交错区间的机筒内表面没有被齿擦过。由于材料流动速度低,物料可能会停滞和分解。

混合元件齿的数量和形状关键取决于对混炼的要求。齿的形状主要起到扰乱物料流动的作用,可以加速物料均匀,齿的数量越多产生的混合作用越明显,但在实际使用时需要及时关注是否剪切过度而对物料分子产生不必要的破坏性。

2 螺纹元件组合方式对挤出混炼工艺过程的作用研究

2.1 同向双螺杆挤出机工艺过程

近些年来,随着高分子聚合物共混、改性、增韧等混炼加工工艺的发展以及认识程度的加深,高分子化合物中添加的填料种类和数量越来越多,对混炼加工设备和工艺有了更高的需求。所以在高分子混炼加工技术范畴中,混炼机制、配方配比的研究、混炼设备和过程控制工程技术的开发、最佳PID参数的制定有着密不可分的内在联系。

一般情况下螺杆分为五段:输送段、熔融段、混合段、排气段和均质段,如图6所示。输送段:以输送物料为主,同时需要防止物料溢出喂料口;熔融段:通过传热和摩擦剪切使机筒中的物料完全熔化并均匀。混合段:单组分或者多组分的物料相互交换,最佳状态是达到完全分布和分散混合;排气段:主要是将水分以及低分子量物质等物料体系之外的杂质排放脱挥,达到净化的目的;均匀化段:主要是输送和建压的目的,使挤出机出口的物料流体致密度增大到一定程度,同时使混合更充分,最终达到平稳挤出的目的[5]。

分布(分配)混合作用与分散混合作用的区别。分配混合作用可以使物料重新分割和组合达到组分充分交换的目的;分散混合作用使组分破碎成微小颗粒或使不相容的两组分分散相的尺寸达至期望的范围,主要通过剪切压力和拉伸应力的方式完成。

2.2 螺杆组合原则

螺杆组合的原则是为了保证混炼挤出的效果,双螺杆挤出机螺杆中输送段的作用主要是把物料输送至下一阶段,因此输送端的螺纹元件是以螺旋元件为主;而熔融段的作用是以熔融物料并达到分散混合效果为目的,捏合块元件及反向螺纹元件产生的剪切作用会使物料分散混合效果更好,所以在熔融段主要使用的螺纹元件是捏合块及反向螺纹元件,但两者的输送作用较弱,应该加入一些正向螺纹元件保证熔融段的输送作用;混合段则主要是分布混合不相同的物料,混合元件及捏合块的结构特殊,使其具备良好的分布混合及分散混合作用,其中,混合元件的分布混合作用更胜一筹,两者是混合段主要使用的螺纹元件[6]。因此优化熔融段及混合段的螺杆中螺纹元件组合方式显得非常重要。

2.3 螺杆组合的特点

(1)在喂料口处应该选用大导程的螺纹元件,增大物料的表面积使物料进入挤出机更顺畅。

(2)在熔融段为了建立起压力应采用小导程的螺纹元件,从而使物料充分压缩并融化,主要以错列角为90°及30°的捏合块搭配组合来平衡压力和分布混合的效果,另外,需要注意的是要从熔融段中部开始间隔设置捏合块。

(3)在混合段主要以剪切分散、充分混合物料粒子为目的,该段螺纹元件的设计比较复杂,而且一般需要结合实际的情况来进行调整,很少有一步到位的方案。为了加强剪切作用,该段主要采用错列角为45°和60°的捏合块配合的方式,同时需要间隔配置齿形元件、90°捏合块或其他新型以混合元件作用为主的元件来增强分散效果等。但要注意捏合块和剪切元件不可以数量太多、太紧密,以免剪切过度产生副作用。另外,还应间隔设计少量的螺纹输送元件以推动物料向前输送[7]。

(4)排气口一般分为自然排气口和真空排气口,在排气口之前最好是设置反向元件,可以是反向螺纹元件也可以是反向捏合块,同时在排气口处设置较大导程的螺纹元件,紧接着在排气口后再设置小导程的螺纹元件,这样组合能够使物料中的小组分物质尽量脱挥。

3 案例分析

以验室中的挤出机为例进行理论分析,这台实验挤出机型号为AK26,品牌为科亚装备,长径比为52:1,螺杆组合如图7所示。

经过统计,单根螺杆上面共有61个元件,其中只涉及了输送螺纹元件和剪切螺纹元件,结构相对简单,没有涉及齿形盘类的混合元件,具体明细如图8所示。

由上述组合图得知,这台挤出机在喂料口处设置有相对大导程的螺纹元件保证了物料下行通畅,在熔融段设置了小导程的螺纹元件以建立起物料熔体的压力,从而使物料充分的熔融,间隔设置了错列角为90°及45°的捏合块以平衡压力并对物料进行分布混合[8]。在混合段主要以剪切分散、充分混合物料粒子为目的,在该段间隔设置了错列角为45°及60°的捏合块,达到加强剪切的效果,同时注意了捏合及剪切元件不能排列太紧密,以免剪切过强。另外,还应间隔设计少量的螺纹输送元件以推动物料向前输送。

整个螺杆组合中间隔设置了反向螺纹元件、反向捏合块元件、大导程的螺纹元件以及小导程的螺纹元件,既有利于物料分布分散的混合程度,又保证了排气和物料的填充度[9]。最终,顺利实现混炼挤出。

4 总结

本文主要针对同向双螺杆挤出机中各段的特点展开了研究并结合实例分析验证螺杆组合的原则和特点,捏合块元件和正向螺纹元件相比,输送能力相对较弱,所以此元件处物料的平均停留时间相对更长,功率也相对更大;螺杆组合应该在保持不减少物料平均停留时间的基础上,保证塑化混炼效果,降低功耗,这样才能算优化后的轴向混炼性能得到了提升。