分体裙房下双塔高空相向分体式悬挑钢连廊施工技术

2022-09-06张海亮赵宏安满学武杨东雷

张海亮 赵宏安 满学武 杨东雷

中铁一局集团建筑安装工程有限公司 陕西 西安 710043

随着大跨度空间结构设计能力提升,对空间钢结构安装、建造新技术及施工操作平台等要求越来越高,安全、质量、工期、成本都影响着施工方案的制定。对于高度、跨度和质量相对较小的,可选择主要承重构件现场组装,选用合适型号吊车与塔吊配合完成吊装作业[1];对于高度、跨度和质量相对较大的,包括含多层钢结构连廊的情况,多数考虑选择合适的拼装场地,整体提升,加强过程安全监测方式,实现钢连廊安装就位作业[2-4];对于悬挑钢连廊,主要采取优化设计,将两侧相向悬挑钢连廊加固拼装为一整体,再利用液压提升设备整体提升就位,然后对接焊接后拆除连廊中部临时杆件[5],或在两塔楼间利用贝雷梁搭设起吊平台,再整体提升悬挑钢连廊就位的方法[6]。高空连廊的外装饰往往在主体结构完成后,利用辅助操作平台完成[7],工期较长。但对于双塔带分体裙房的高空相向悬挑钢连廊安装、钢连廊主体与外装修作业工序的优化研究不足,对降低成本、缩短工期不利。本文以西安中铁丝路总部项目为例,提出此类问题的一种解决方法。

1 工程概况

西安中铁丝路总部工程位于西安市西安国际港务区,西邻港务西路,北邻柳新路,东、南均以规划路与相邻地块相间。占地面积约2万 m2,总建筑面积约14万 m2,包含2栋高层(2#A平层办公99.78 m,2#B LOFT办公91.18 m)、1栋超高层(1#超高层办公143.18 m),如图1所示。

图1 西安中铁丝路总部项目效果图

第1批次连廊:第1段连廊平面上位于2#-A栋B-A轴线外侧,立面上位于结构的25~27层(共29层),标高为80.65 m~86.07 m。由2榀桁架组成,其平面尺寸为15.4 m×9.4 m,自身高度6.22 m。第2段连廊平面上位于2#-B栋C-E轴线外侧,立面上位于结构的16~17层(共17层),标高为80.65~86.07 m。由2榀桁架组成,其平面尺寸为15.4 m×9.4 m,自身高度6.22 m。2段连廊提升总质量约为130 t,提升高度约83 m。

第2批次连廊:第1段连廊平面上位于1#栋A-10轴线外侧,立面上位于结构的22~24层(共34层),标高为86.68~93.78 m。由2榀桁架组成,其平面尺寸为14.65 m×11.3 m,自身高度8.1 m。第2段连廊平面上位于2#-A栋B-1轴线外侧,立面上位于结构的27~29层(共29层),标高为86.68~93.78 m。由2榀桁架组成,其平面尺寸为14.45 m×11.30 m,自身高度7.9 m。2段连廊提升总质量约为198 t,提升高度约93 m。

2 技术难点及对策

1)塔楼间2个相向悬挑钢连廊之间不连接,所处位置高度高、质量大,常规垂直运输设备不能满足直接吊装能力;在没有采取加固措施的情况下,整体提升技术无法使用。因此采取“将2个相向悬挑钢连廊通过型钢将其临时加固成一个整体,在整体提升时保持一种简支梁受力状态”的施工方法,完成整体提升过程。

2)各塔楼下部裙房不连体,导致悬挑钢连廊的地面拼装场地标高不一,搭设操作平台,周期长,安全隐患大,成本高。因此采取“与裙房水平投影位置重合部分钢连廊利用塔吊和吊篮空中散拼,剩余部分拼装成一体整体提升”的方法进行安装。为采取整体提升方法,须对悬挑部分钢连廊进行加固改装,以便于作为整体提升的上吊点。

3)钢连廊底部吊顶按照常规施工方法,属于高空作业,操作平台搭设困难,而且安全隐患较大。因此,采取“整体提升部分下部吊顶在整体提升离地1.9 m左右完成,空中散拼段钢连廊底部吊顶利用改装吊篮完成”的方法,以达到节约工期、提高效率的目的。

4)两批次提升高度分别是83 m与93 m,受到提升程序影响,钢连廊不能在一个白天完成吊装就位,夜间施工不安全,钢连廊提升过程中需要悬停过夜,采取利用倒链和钢丝绳将钢连廊与框架主体结构紧紧连接的方法,确保悬停期间钢连廊的安全。

5)按常规施工方法,先完成钢连廊主体结构安装,再进行外装修作业,周期长。加强过程验收和隐蔽工程验收,让外装修与主体结构工序穿插施工,加快进度。

3 工艺原理

该技术采用一种连廊端部设预拼装悬挑段,其他部分组合设计加固成为整体提升段的方法。端部设悬挑距离大于裙房外边沿与主楼外边沿距离的预拼装悬挑段,并作为架设提升设备的支撑平台。另外,为相向悬挑钢结构连廊剩余结构在车库顶板上设临时加固改装平台,组装成提升段。再对悬挑段加固改造,同时在2栋塔楼4处悬挑段设4个上吊点,通过计算确定液压提升器的技术参数,智能管控整个提升过程。智能控制系统包括1套XY-KZ-01型计算机同步控制及传感检测系统。含传感器4套,主要分布在锚具、行程及油压上,通过计算机人机界面的操作,可以实现自动控制、顺控(单行程动作)、手动控制以及单台提升器的点动操作,从而达到连廊整体提升安装工艺中所需要的同步提升、空中姿态调整、单点毫米级微调等特殊要求。整体提升就位,标高调整好后与悬挑段连接,之后对加固杆件有序拆除,恢复悬挑受力状态。“先分后合再分”的施工方法,解决了带分体裙楼双塔高空相向悬挑钢结构连廊安装就位难题,同时在整体提升钢连廊的过程中,穿插进行外装修的交叉施工,创造了一种高空建(构)筑物底部装修操作平台,解决了高空建(构)筑物底部装修施工难和工期不可控的问题,实现钢连廊主体与外装修工程交叉作业,节约工期,降低成本。

4 操作要点

4.1 悬挑段与提升段拼装

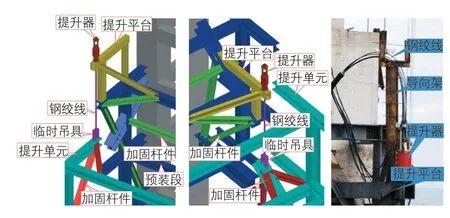

裙房屋面高度为5.95 m,裙房外边沿距离主楼外边沿为3.4 m,裙房及外幕墙垂直投影位置处悬挑钢连廊结构采用空中散拼施工,利用塔吊及吊篮完成水平悬挑杆件与预埋件的焊接,再利用水平悬挑杆件及悬挂其上的操作平台,在塔吊配合下完成其他杆件的焊接作业,形成预装悬挑段及含上吊点的提升平台(图2)。

图2 悬挑段及提升平台示意

剩余提升部分在采用SAP 2000 Ver17.3.0分析提升过程中钢结构及临时措施的受力反应、变形状况和结构稳定性以及支撑反力等,在采用中国规范对结构进行设计验算的基础上,选择拼装场地在1#楼与2#A楼间-0.05 m的楼面拼装,将钢连廊1、2地面投影轴线放样,按照加固图纸,在不改变原悬挑钢连廊结构的前提下,将两侧悬挑钢连廊通过型钢杆件连接为一个整体,并对局部进行加固处理(包括提升下吊点位置)。

4.2 试提升钢连廊

待液压系统设备检测无误后开始试提升,以计算机仿真计算的各提升吊点反力值为依据,确定液压提升器所需的伸缸压力(考虑压力损失)和缩缸压力。开始试提升时,液压提升器伸缸压力逐渐上调,依次为所需压力的20%、40%、60%,在一切都正常的情况下,可继续加载到70%、80%、90%、95%、100%,直至提升单元全部脱离临时支撑。在分级加载过程中,每一步分级加载完毕,均暂停并检查,一切正常情况下,继续下一步分级加载,并密切观察各点离地情况,必要时做“单点动”提升,确保提升单元离地平稳。提升单元最低点脱离胎架约100 mm后,暂停提升,微调提升单元的各个吊点的标高,使其处于设计姿态,测量提升单元跨中最大变形并进行记录,并静置4~12 h,再次检查屋面钢梁提升单元以及液压同步提升临时措施有无异常,并将测量数据与离地时进行对比,确认无异常情况后,开始正式提升。

4.3 悬挑段与提升段连接及加固杆件拆除

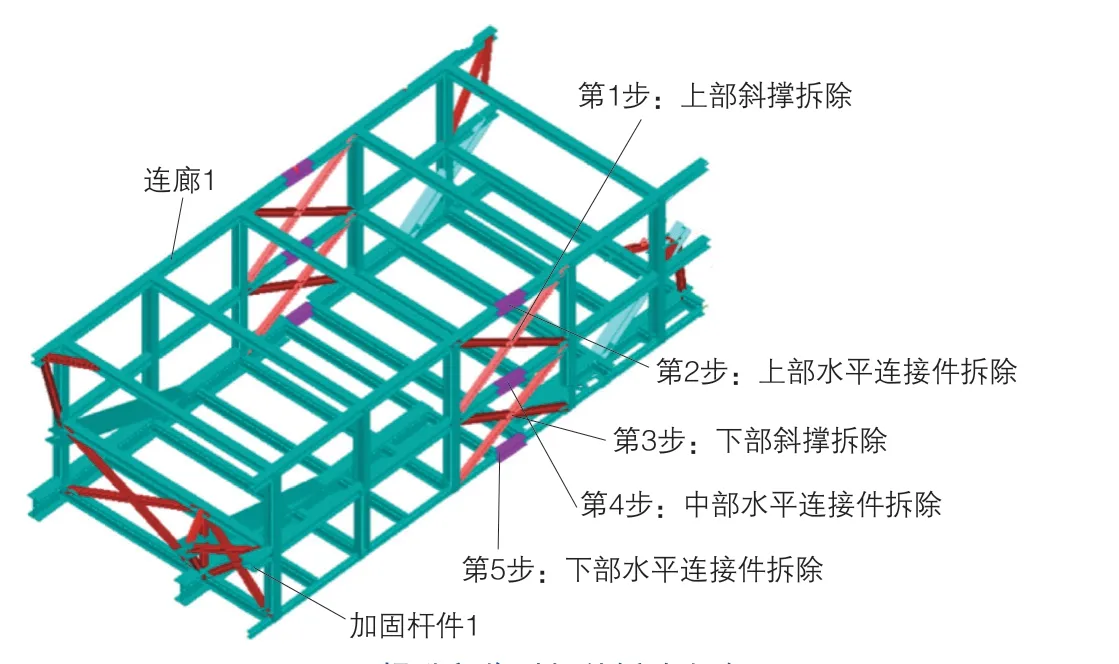

提升单元提升至距设计标高约600 mm,使用倒链将提升单元临时固定,安装后装杆件,然后用倒链调整好预拼装悬挑段与提升段的位置,用高强螺栓连接,使其形成完整的受力体系。液压同步提升系统按照95%、90%、80%、70%、60%、50%、40%、30%、20%的顺序分级卸载,直至钢绞线松弛,验收合格后拆除加固杆件、液压提升系统及临时措施等,钢连廊提升段的临时加固杆件按上部斜撑→上部水平连接件→下部斜撑→中部水平连接件→下部水平连接件的顺序拆除(图3)。

图3 提升段临时杆件拆除顺序

4.4 幕墙、吊顶及地面施工

拆除液压提升系统及临时措施后,利用钢连廊杆件及幕墙主龙骨,在连廊提升段安装传统吊篮,完成提升段两侧幕墙施工,预拼装悬挑段铺设楼承板及安装栓钉。然后利用桁架加固的吊篮,先完成底部吊顶等工程施工,再利用传统吊篮完成两侧幕墙施工。在开展外装修施工的同时,同步开展楼承板上钢筋绑扎及局部模板安装,由中间向两端进行混凝土浇筑。最后拆除模板并进行混凝土养护。

5 实施效果

通过大跨度相向悬挑钢结构连廊采用端部预拼装与中部提升段整体提升相结合的方案,避免在裙房屋面标高处搭设满堂脚手架作为拼装平台,减少传统满堂脚手架租赁费及搭拆人工费共计12万元,通过对大跨度钢连廊主体与外装修工程的交叉施工,优化施工工艺流程,避免了传统的先结构、后装修的施工方法,节约工期18 d,节省间接费用15万元。本工法共计节省费用27万元,经济效益好。

6 结语

钢连廊施工的自动化和智能化,打破了传统施工工艺,特别是钢连廊安装技术,实现工厂加工、现场拼装、自动提升、智能管控的效果,为实现钢连廊安装的工业化及装配化积累了经验,对类似工程具有很好的借鉴意义。