拌和站装配式型钢基础的应用

2022-09-06冯小龙曹志凯窦少林杨佳兴

冯小龙 曹志凯 窦少林 杨佳兴 杜 垚

1. 中建重庆机械租赁有限公司 重庆 402279;2. 中国建筑第二工程局有限公司 重庆 400020

传统混凝土拌和站的混凝土基础为了确保拌和站运行时的整体稳定性,厚度通常为1.0~1.5 m,一般都是建设在临时征用的土地上,工程完工后,需要进行复垦。因此在工程施工结束后对遗留的混凝土基础进行清除时,将会产生较多的建筑垃圾,对环境保护及复垦都造成较大的影响[1-5]。为了减小对环境及复垦的影响,本项目采用的装配式型钢基础为型钢基础+钢筋混凝土基础(即在钢筋混凝土基础上安装型钢基础),在同样确保拌和站运行稳定的基础上,将拌和站底部的混凝土基础厚度降低至0.3~0.5 m,在钢筋混凝土用量方面可减少约2/3,而顶部的型钢基础部分可多次重复利用,节能环保,在减小对环境的伤害的同时,施工更高效,成本更低[6-11]。

1 创新的缘由

本项目为青海加西公路的一部分,跨越青海海东市、西宁市,修筑长度20.4 km,共有3个拌和站生产线。自建拌和站为临时设施,建设用地均需要临时征地,且周转周期短、次数多,当项目完工后,还需将拌和站用地复耕还田。若采用传统的拌和站混凝土基础,基础高度达1.5 m,从而导致钢筋混凝土使用量较大,以一条单线拌和站配置计算,需要钢筋混凝土约382.5 m3。

在拌和站移位安装时,传统钢筋混凝土基础因不能重复使用需要清除复垦,导致施工现场将留下大量的建筑垃圾,且清除复垦处理费用较高,既不符合可持续发展的环保发展理念,也增加了施工成本。

因此,在本项目的拌和站基础施工前,联系拌和站租赁公司、设备厂家,对拌和站的基础提出创新性的改变—由传统的单一钢筋混凝土变为装配式型钢基础。该基础在底部与地面接触部分仍为钢筋混凝土,但是使用量大大减少。钢筋混凝土基础上部通过预埋在基础内的U形螺栓+压板方式安装型钢基础,型钢基础部分采用模块化设计,相互之间通过高强度螺栓紧密连接。拌和站通过连接螺栓安装在型钢基础的专用连接口上,定位精准、连接紧密。

在不改变拌和站使用安全的前提下,通过优化设计,装配式型钢基础具有以下优点:

1)相比传统基础形式,减少了约2/3的钢筋混凝土的使用量。

2)型钢基础与底部的混凝土基础通过U形预埋螺栓+压板方式连接,降低了预埋螺栓的埋设精度,可提高施工效率。

3)型钢基础在工厂加工制作,提高了拌和站的连接精度,缩短了现场施工周期。

4)型钢基础循环利用率高达95%,节能环保。

5)型钢基础采用模块化设计,各模块之间采用高强度螺栓连接,在减轻单元结构质量的同时,也确保整个型钢基础的稳定性。

6)与传统基础通过预埋螺栓安装拌和站的方案相比,装配式型钢基础通过工厂加工专用连接端口,在安装拌和站时可以实现精确连接,有效地减少了安装时间,提升了安装效率。

2 创新的具体过程

2.1 基础设计

为了能实现有效减少拌和站基础的混凝土使用量,在不改变基础底部受力面积的情况下,还要考虑保证拌和站基础的整体稳定性、抗倾覆能力等。项目技术人员大胆创新,最终决定采用装配式型钢基础(混凝土基础+型钢基础的形式),顺利解决了上述难题。

装配式型钢基础底部的钢筋混凝土基础面积与原基础图一致,确保拌和站基础底部地基承载力要求不提高。钢筋混凝土基础的厚度确保U形预埋螺栓的抗拔力满足要求,从原来1.5 m的高度降低至0.5 m,钢筋混凝土使用量直接减少约2/3。

型钢基础之间通过高强度螺栓连接成整体,顶部连接拌和站,增大了拌和站对底部钢筋混凝土基础部分的受力面积(原基础为拌和站立柱点状传力给钢筋混凝土基础,现为型钢基础整体传力给底部的钢筋混凝土基础),可使拌和站对基础的传力更均匀,降低底部钢筋混凝土基础的抗剪要求。而型钢基础与混凝土基础间通过U形螺栓+压板的方式连接,降低了安装的精度要求。型钢基础具有重复利用的特性,可有效降低项目成本。

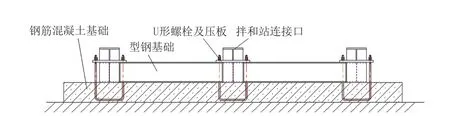

装配式型钢基础的具体组成(图1)如下:将原来的单一钢筋混凝土基础分为底部的钢筋混凝土基础和顶部的型钢基础,两部分之间通过多组预埋的U形螺栓及压板连接形成整体,型钢基础顶部焊接有拌和站连接口,用于安装拌和站。其中,型钢基础由若干300 mm×300 mm×8 mm×12 mm的H型钢与加劲板、连接板等焊接而成的单元模块组成,各单元模块之间通过高强度螺栓连接,既方便构件运输及安装,同时又确保了型钢基础的整体稳定性。

图1 装配式型钢基础结构示意

2.2 施工流程

混凝土拌和站采用装配式型钢基础时,一般的施工流程如下所述:基础设计→基坑开挖→地基承载力试验→钢筋绑扎→预埋U形预埋件→混凝土浇筑→型钢基础安装固定→罐体安装

2.3 施工要点

1)图纸设计并交付工厂制作。需根据拌和站原基础图及受力要求,新设计的装配式型钢基础强度及稳定性不得弱于原传统式钢筋混凝土基础,确保基础的安全可靠。基础底部的地基承载力要求不得高于原基础,避免增加基础底部的地基处理成本。

2)场地平整开挖,进行地基承载力试验,试验不合格时进行土方换填、分层碾压等,待试验数据达标后,方可进行下道工序。

3)钢筋绑扎并严格按照图纸设计要求预埋U形螺栓和钢板预埋件等,严格按照设计要求的间距、数量及标高进行预埋,U形预埋螺栓应采取固定措施保持其垂直、稳固,否则会影响后期安装及使用安全。

4)浇筑混凝土,型钢底部基础处的混凝土面高差不得大于1 cm,混凝土强度等级不得低于C30。浇筑时应分段分层连续进行,分层高度为振捣器作用部分的1.25倍。混凝土浇筑过程中注意保持U形预埋螺栓的垂直度。

5)待混凝土强度达标后,按照预埋件位置安装、固定拌和站型钢基础。对于型钢基础与钢筋混凝土基础不平整的部位,应通过垫设薄钢板进行垫实及找平,确保其顶部拌和站连接口平面度小于2‰。型钢基础间的高强度螺栓应该按规范要求的预紧力进行紧固。

6)最后安装拌和机械。拌和站与型钢基础间的连接螺栓按规范要求紧固,并采取双螺母防松。

3 创新的结果

传统基础的拌和站安装时,一般是将拌和站直接安装在底部钢筋混凝土预埋螺栓上,对预埋螺栓的预埋精度要求较高。

由于拌和站的受力是通过其立柱传递给预埋螺栓,再传递给底部的钢筋混凝土基础的,因此对钢筋混凝土基础的抗剪强度要求较高,导致传统拌和站基础高度通常为1.0~1.5 m。而采用装配式型钢基础时,则在以下方面有了较大的改善。

3.1 安全性

装配式型钢基础各模块之间是由高强度螺栓连接为整体的,拌和站通过型钢基础上的连接口与型钢基础连接为一体,再通过型钢基础将力整体传递到底部的钢筋混凝土基础。

拌和站对基础的传力由传统式基础的点状式传力变为型钢基础的整体式传力,因此增大了拌和站钢筋混凝土基础的受力面积,提高了基础的抗倾覆稳定性;型钢基础的整体传力,也降低了底部钢筋混凝土的抗剪要求,大大降低了钢筋混凝土的高度。

3.2 便捷性

传统基础通过预埋螺栓直接与拌和站连接,对预埋螺栓的预埋精度要求较高;型钢基础在钢结构加工厂进行加工,加工精度高,与拌和站的连接精度大大优于传统基础预埋螺栓的精度,安装方便、快捷。由于在工厂加工,同时也节约了现场施工工期。

型钢基础与底部的钢筋混凝土通过预埋的U形螺栓及压板紧固连接,相对于传统基础,安全性没有降低,却大大降低了安装难度,安装更方便、快捷。型钢基础采取模块化设计,使用完毕后可以进行拆解,方便转场运输。其单元模块构件质量轻,安装、拆除时不需要使用大型辅助起重设备,可实现现场人工拼接,方便快捷。

3.3 经济性

装配式型钢不仅在安全性、便捷性方面具有较大优势,由于型钢基础的可循环利用性极高,因此在经济性方面也有很强的竞争力。根据项目实际应用情况,按一个单线拌和站配置计算装配式型钢基础取得的经济效益。

3.3.1 传统基础

制作传统拌和站基础需要混凝土382.5 m3,钢筋13.4 t,基础预埋件钢板2 t,预埋件钢筋1.5 t,基坑土方450 m3,单台基础合计费用约423 341.5元。

3.3.2 装配式型钢基础

制作装配式型钢基础需要混凝土114.2 m3,钢筋6.7 t,型钢32 t,基坑土方308 m3,基础安拆费用30 000元/次,单台基础合计费用约442 758元。

3.3.3 经济效益计算

从上述分析可以看出,制作装配式型钢基础首次投入费用略大于传统基础,但型钢基础部分具有极高的可循环利用特性,按照型钢基础循环使用5次后进行报废处理,分别计算传统基础与装配式型钢基础的经济效益。

传统钢筋混凝土基础制作5次的费用为:423 341.5×5=2 116 707.5元。装配式型钢基础循环使用5次后进行报废,型钢采购价格为8 652元/t,基础制作使用的型钢成本为276 864元,型钢基础报废残值(废铁)按800元/t计算,其制作5次的费用为:(442 758-276 864)×5+276 864-(800×32)=1 080 734元。

通过计算,装配式型钢基础循环使用5次后,可以直接节省基础施工成本约103.60万元,其综合成本只有传统基础的约51%,大大地节约了拌和站基础制作成本,为项目带来可观的经济效益。

4 结语

拌和站的装配式型钢基础与传统的单一钢筋混凝土基础相比,不仅安全可靠,使用也更便捷;其型钢基础部分在工厂进行加工制作,质量也更容易把控,制作精度高;同时在经济性方面也优于传统钢筋混凝土基础。

装配式型钢基础减少钢筋混凝土用量2/3,型钢基础部分的循环利用率也高达95%,绿色、环保、节能、高效且可持续,符合国家节能环保的总体政策。

在国家大力推行“新基建”的背景下,欠发达地区的高等级公路、城市道路、铁路、机场等建设必将更加火热。而高等级公路、铁路、机场建设项目通常比较偏远,均需项目自行建设稳定土拌和站、水稳拌和站、沥青拌和站、混凝土拌和站等以保证正常施工。而装配式型钢基础的基础制作方式适用于所有拌和站的基础建设,既环保又经济,因此本技术的应用前景广阔。