阻力比拟分析在煤炭超临界水气化制氢研究中的应用

2022-09-06葛志伟陈渝楠赵秋阳

金 辉,樊 超,葛志伟,陈渝楠,赵秋阳

(西安交通大学动力工程多相流国家重点实验室,陕西 西安 710049)

我国“富煤、贫油、少气”的能源禀赋决定了我国以煤为主的能源消费结构.当前我国能源一次消耗中煤炭占比超过60%,其中燃煤发电占全部发电量比重超过70%.而传统的煤炭利用方式存在高能耗、高污染、高碳排放等严重的“三高”问题[1],这也是近年来环境污染、气候剧变的重要诱因,而化石能源能量无序释放转化是造成传统转化方式“三高”问题的根源.针对传统煤炭利用过程中的系列问题,西安交通大学动力工程多相流国家重点实验室郭烈锦院士团队独辟蹊径,提出了化石能源超临界水环境热化学有序转化这一核心基础理论,并于2019年2月正式启动国家自然科学基金“能源有序转化”基础科学中心项目[2].该中心研究方向之一为重构化石能源转化过程中物质与能量转化的关联关系,利用超临界水独特的物理化学性质和优异的反应特性,将煤中的碳、氢、氧元素快速转化为H2和纯CO2,有利于CO2的富集和减排,同时煤中所含的氮、硫和各种金属及无机矿物质成分逐步净化沉积于底部,以灰渣形式有序排出,从而从源头上根除了SOx、NOx等气体污染物和粉尘颗粒物(如PM2.5)的生成和排放[3].

实现温和条件下碳的完全转化是超临界水气化技术的核心和前提.热力学分析结果表明,煤能够实现在超临界水中的温和完全气化.然而由于煤气化涉及传质、传热、反应等多过程的复杂耦合,如果各过程匹配不当则会导致整体过程综合阻力较大,在温和条件较弱的反应驱动力下难以实现碳的高效完全转化.此前国外学者的研究结果表明,即使在800 ℃以上的温度下,煤在超临界水中的气化率仍低于40%[4-5].因此,要实现温和条件下煤在超临界水环境中的完全转化以降低投资成本及能耗,必须降低气化过程的整体阻力.为此,本文借鉴阻力比拟的思路,分别从主反应强化、副反应抑制及多反应协同的角度开展研究,通过合理的调控有效降低气化过程整体阻力,实现物质流、能量流的协同优化匹配,从而获得以温和超临界水环境下碳的完全转化为前提的热质传递强化理论及反应器稳定运行理论.

1 阻力比拟分析

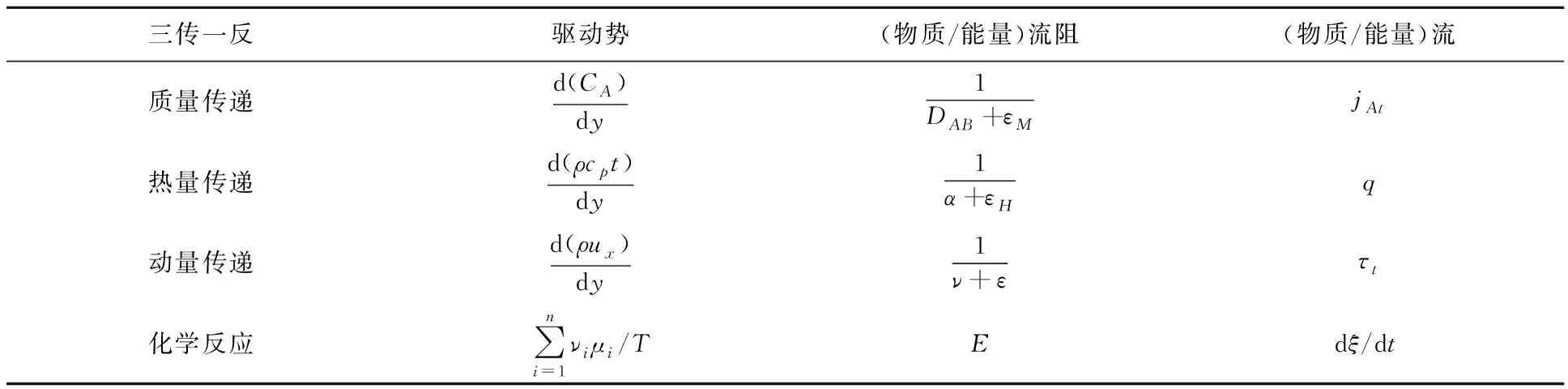

自然界中的传递过程如流动、传热、扩散、反应等现象,在某些特定情形下均满足“流=驱动势/流阻”的一般规律,这一规律在化学工程“三传一反”过程中的具体表达形式如表1所示.在质量、热量、动量传递表达式中,DAB、a、ν为边界层内的分子扩散,可通过温度、压力及组成等因素调控;涡流扩散系数εM,εH,ε为主流的涡流传递,与流体的性质无关,可通过流体在流道中所处的位置、边壁糙度等因素进行调控.由电路的基本思想进一步延伸,“阻”的概念被广泛应用于科学研究和实际应用中.清华大学的陈群教授[6]以电路作类比,引入各换热过程的热阻,利用等效热电路的概念对换热器网络进行分析,进而实现对换热器网络的整体优化.Armand Ajdari[7]以电路作类比,讨论了微流体通道网络中的稳定流动.布法罗大学的Kwang W.Oh[8]基于电路类比的概念对压力驱动下的微流体网络进行了设计.清华大学的Tian Zhao[9]采用电路比拟的思想对吸附储能系统进行了分析优化.蒙特利尔理工学院的E.Saloux[10]通过-电比拟的手段对建筑综合能源系统开展了研究.德州农工大学的Seok-Won Kang[11]基于电路比拟的手段对微流体网络中的毛细驱动流开展了建模和模拟.上述研究采用阻力比拟的思路将抽象的问题具体化和形象化,从而使得问题更加直观和简单化.

表1 “三传一反”过程的驱动势、流阻、流表达关系式

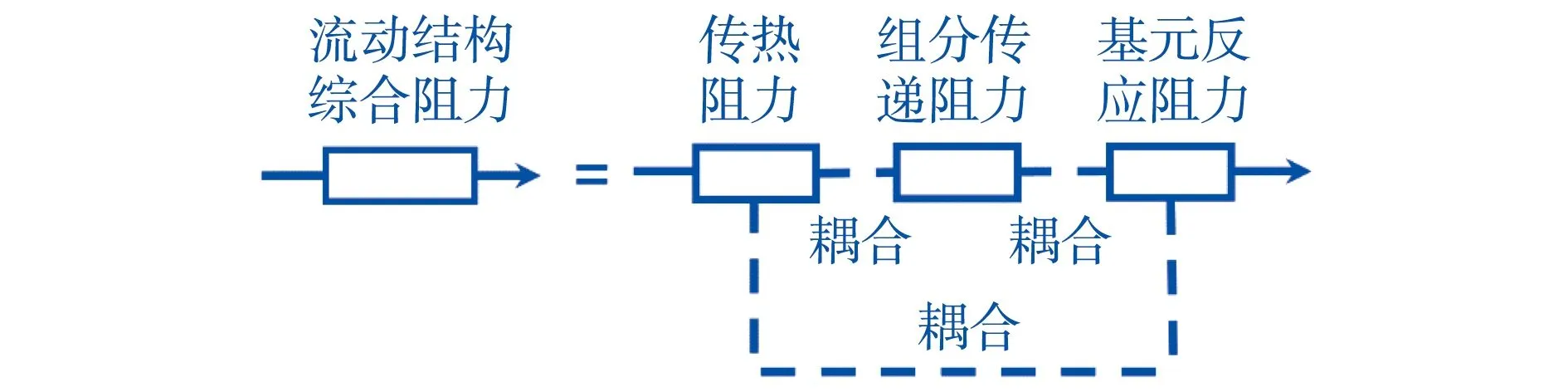

在超临界水气化过程中,物料的气化同时受到传热、传质及化学反应的影响,且三者之间存在强烈的耦合关系,从而使得问题的整体处理非常复杂.基于上述阻力比拟的思路,可以分别用传热阻力、组分传递阻力和基元反应阻力表示传热、传质及化学反应对气化过程的影响,气化过程整体阻力则表示为三者的耦合结果,如图1所示.前述已提及,在温和的温度条件下,气化反应整体驱动力有限,此外,由于气化过程的复杂性无法从单一方面提出减阻思路,故必须通过合理的调控实现流动、传热与化学反应优化匹配以达到综合减阻的目的,进而实现碳的高效完全气化.

图1 物质传递阻力、能量传递阻力及化学反应阻力比拟示意图

各符号含义:CA为物质的量浓度;x、y为笛卡尔坐标;DAB为分子扩散系数;εM、εH、ε为涡流扩散系数;jAt为物质的量通量密度;cp为比定压热容;a为热扩散率;q为热流密度;u为速度;ν为运动粘度;τt为切应力;νi为化学计量比;μi为化学势;T为温度;E为活化能;ξ为反应的量.

通过进一步对煤炭超临界水气化制氢过程的阻力分析,得到当前反应减阻面临三个挑战:(1)速度控制步骤反应速率慢亟待强化;(2)副反应速率快容易生成结焦副产物;(3)多个反应间需要优化匹配.针对上述挑战,本文拟分别采用主反应强化、副反应抑制、多反应协同的手段予以解决.

2 研究方法

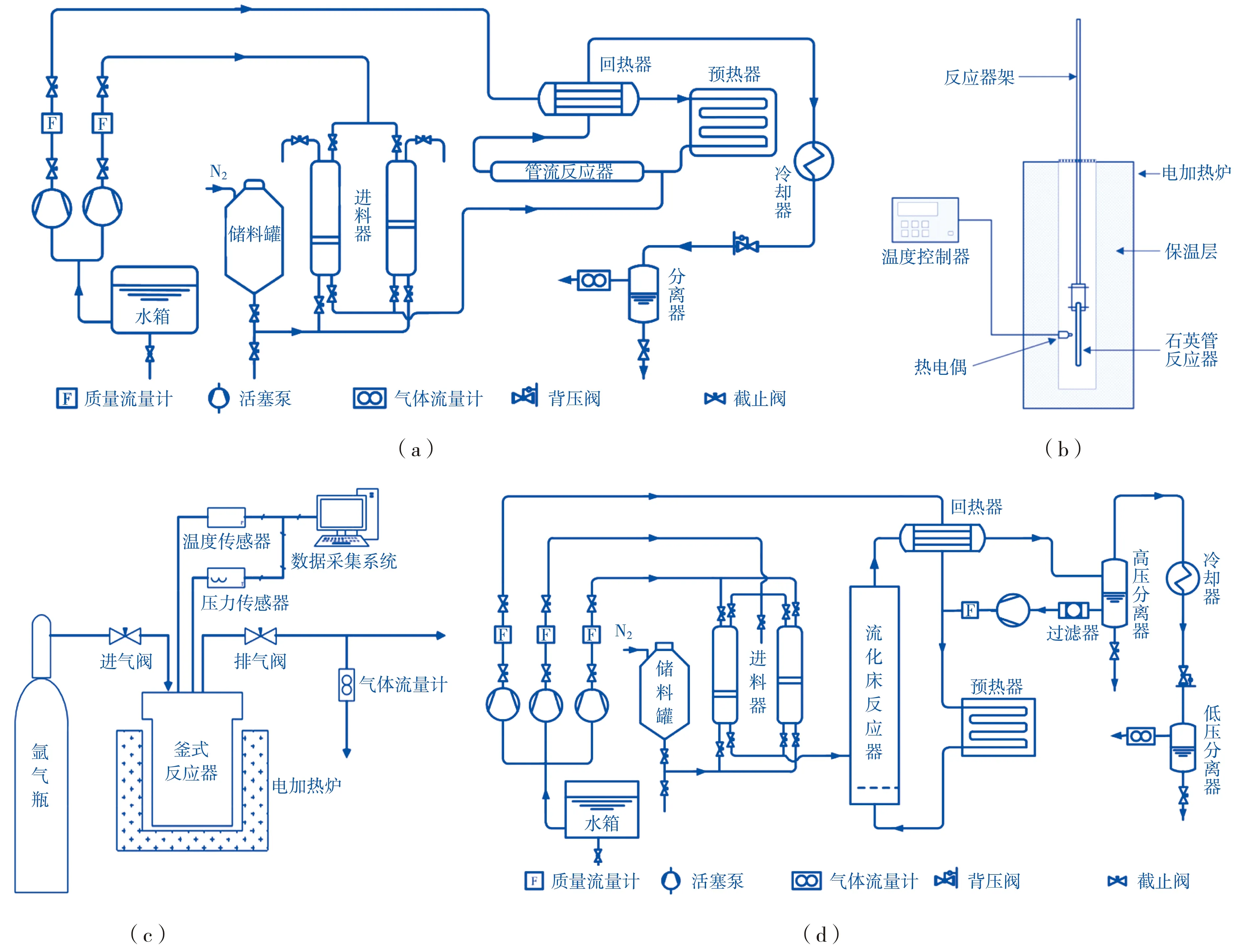

本文通过实验及数值模拟的手段开展研究.其中实验研究在动力工程多相流国家重点实验室设计的一系列超临界水气化反应器中开展,如图2所示.包括连续式气化反应器[12]、石英管反应器[13]、釜式反应器[14]及流化床反应器[15].分别采用气相色谱仪(Agilent 7890A)及气相-质谱联用仪(Agilent HP 6980GC/5973MSD)对气相及液相产物进行分析以获得其产物组成及分布,对固体残焦则采用氮物理吸附、扫描电镜等表征手段获得其结构特性.通过对实验结果数据进行分析,可揭示超临界水中煤气化反应机理及受控步骤、反应动力学规律及多孔结构演变特性等信息,并为数值模拟提供必要的基础数据.

(a)连续式气化反应器[12];(b)石英管反应器[13];(c)釜式反应器[14];(d)流化床反应器[15]图2 超临界水气化反应系统

由于超临界水气化的极端环境,实验设计及开展存在诸多限制及制约因素.作为对实验研究的有效补充,本文开展了从分子到反应器的多尺度数值建模及模拟研究.在分子尺度研究中,本文在商用软件ADF平台上,以糠醛为模型化合物,采用反应力场(ReaxFF)与密度泛函理论(DFT)结合的方法建立分子动力学模型,通过原子示踪方法研究稠环芳烃开环机理[16].此外,在开源软件LAMMPS中,采用分子动力学方法对小分子产气在典型超临界水气化工况下的扩散特性开展了研究[17].在颗粒尺度研究中,一方面通过开源CFD平台OpenFoam开展了颗粒解析的直接数值模拟以获得超临界水中颗粒与周围流体的传热及受力特性[18];另一方面在商业CFD软件Fluent中开展了单个多孔焦颗粒气化行为的研究,模型耦合了流动、热质传递及化学反应多个过程并采用多孔介质模型对颗粒进行处理[19].在反应器尺度研究中,通过CFD方法对流化床反应器开展整场模拟,并重点讨论了喷嘴排布方式对反应器内速度、温度及组分浓度场分布的影响[20].此外,采用了计算颗粒流体动力学(CPFD)方法对流化床内两相流动进行了数值模拟,通过改进分布板对流态化质量进行调控,该方法同时兼具双流体模型(TFM)计算速度快及离散颗粒模型(DPM)计算精度高的优点[21].

3 结果与讨论

3.1 主反应强化

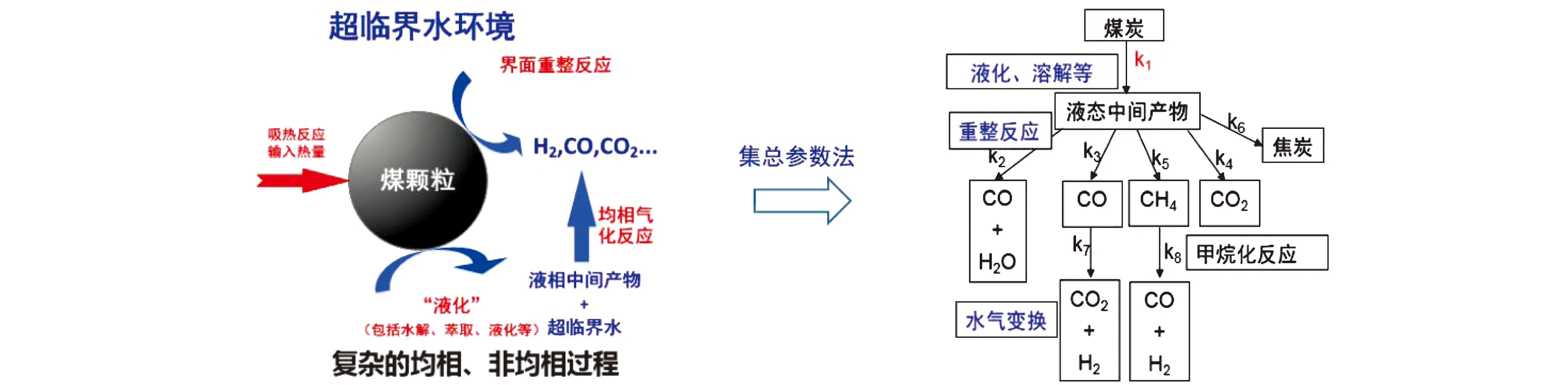

获得煤在超临界水中气化这一复杂过程的速度控制步骤是对其进行强化和调控的关键和前提.本研究围绕这一复杂过程开展了时间尺度分析,从而逐步获得其反应受控步骤.首先,针对煤炭超临界水气化制氢中间产物种类多、定量难的问题,在连续式超临界水气化反应器中开展实验获得了不同时间下气化产物分布,并采用集总参数法,按照物理、化学性质的相似性对气化中间产物种进行归类[12],如图3所示.研究结果表明煤炭颗粒一旦转化为液态中间产物之后,其进一步转化速率较快,因此煤炭颗粒减重是速度控制步骤.进一步分析发现煤颗粒减重过程中挥发分脱除过程的时间尺度远短于固定碳转化,因此固定碳转化是整个过程受控步骤[13],如图4所示.在此基础上,本研究进一步针对固定碳界面进行有机官能团等微晶结构分析,发现醚、酯、脂肪链等官能团在超临界水中转化的时间尺度远短于稠环芳烃开环反应,从而得出稠环芳烃开环反应是整个过程的速度控制步骤[22].因此,针对主反应的强化手段主要围绕促进固定碳的转化及稠环芳烃的开环反应.

(a)煤炭超临界水气化制氢主要物理、化学过程示意图 (b)煤炭超临界水气化制氢集总参数模型图3 煤炭超临界水气化制氢反应机理[12]

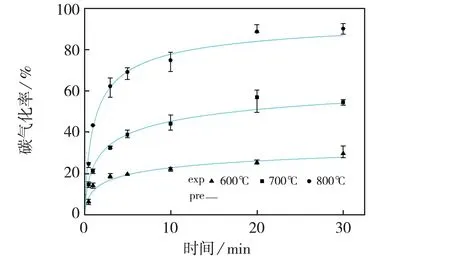

图4 不同温度下碳气化率随时间的演变[13]

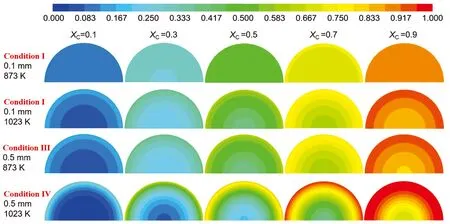

针对固定碳的气化过程,考虑到脱挥发分后的焦颗粒具有丰富的多孔结构,本研究建立了超临界水中单个多孔碳颗粒气化的数值模型,基于此模型研究了多孔碳颗粒的气化特性,并讨论了多因素对颗粒气化行为的影响及作用机制[19].研究结果表明,在超临界水环境中温度对颗粒气化速率的影响最为显著,且随着温度的升高和颗粒尺寸的增大,气化由动力学控制区向扩散控制区转移,如图5所示.在一定的气化温度下,减小颗粒尺寸及加强颗粒与周围流体的对流可显著促进颗粒的气化.这主要是由于对于小颗粒反应吸热效应较弱且受扩散影响较小,而更强的对流则同时促进了颗粒与周围流体的热质传递进而促进了表面气化反应的进行.相关研究结果对超临界水流化床反应器的参数设计和优化具有一定的参考价值.

图5 不同温度、粒径及转化率下焦样局部转化特性[19]

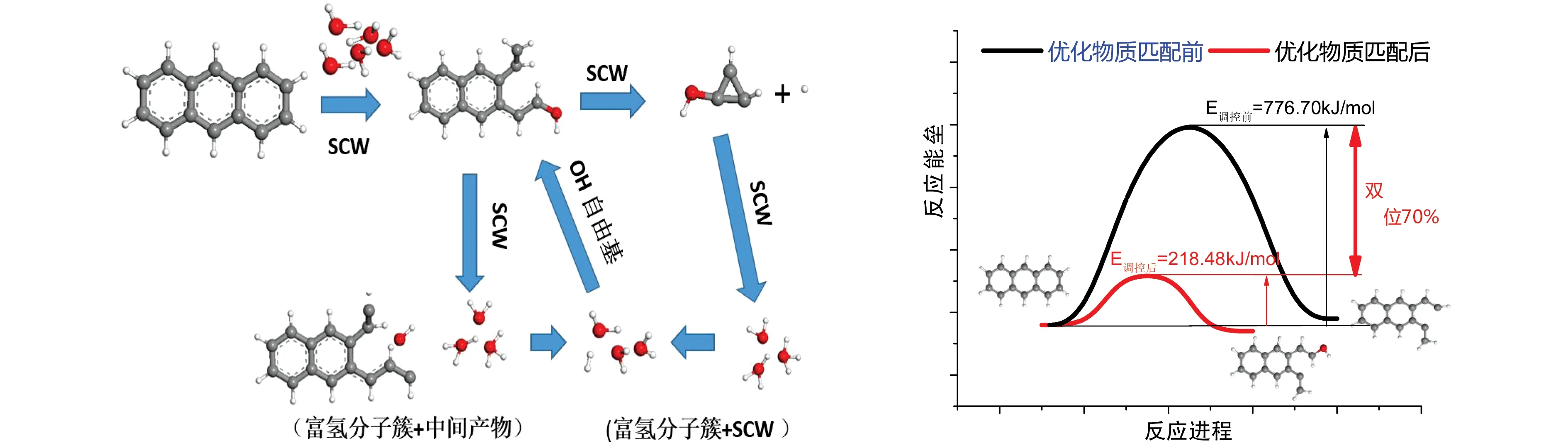

围绕超临界水环境中稠环芳烃开环反应这一速度控制步骤,本研究采用反应力场与密度泛函理论结合的方法建立分子动力学模型,通过原子示踪方法获得了受控步骤的微观反应路径(图6a),揭示了适当调节超临界水分子簇中的自由基能降低稠环芳烃开环能垒约70%(图6b)[16].基于上述微观强化机制,进一步开展了为速度控制步骤匹配最佳物质条件的研究[15].在超临界水气化反应器中,底部区域温度较低不利于气化反应的进行,且该区域缺乏能够促进反应的自由基.为此,本研究提出一种将烷烃重整区自由基浓度高的反应流体再循环注入反应器底部的匹配方法,有效降低了自由基传输阻力,在相同工况下(530 ℃,25 MPa),采用新的调控方法碳气化率提高了17个百分点.

(a)稠环芳烃开环的微观反应路径及制氢 (b)调控前后稠环芳烃开环反应能垒对比图6 稠环芳烃开环的微观反应机理[16]

3.2 副反应抑制

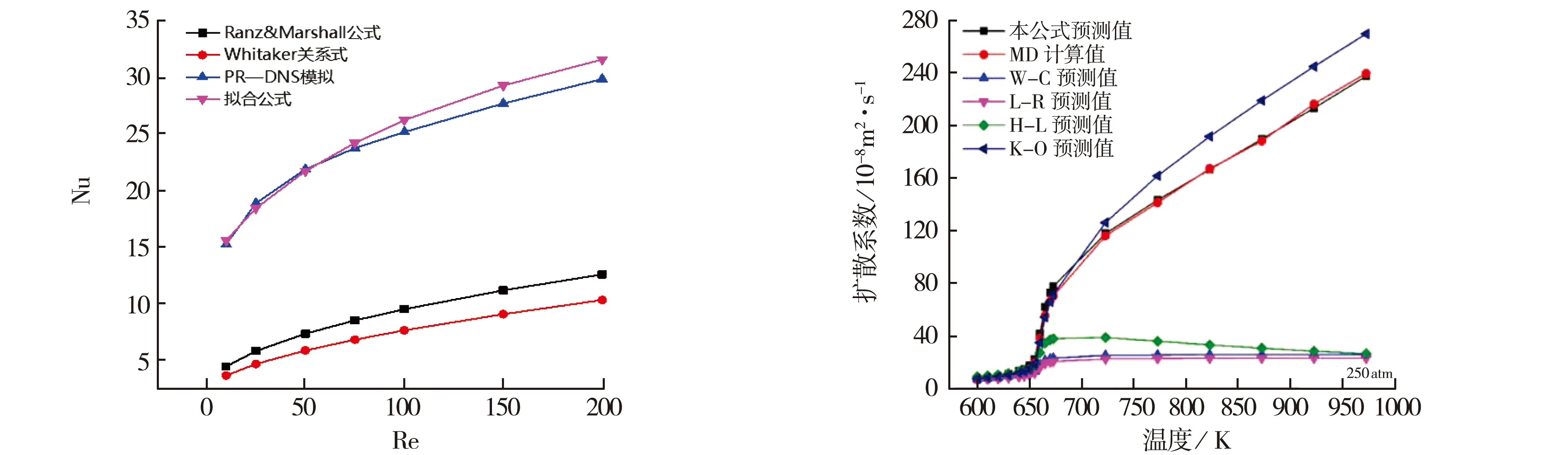

在超临界水气化反应器底部及喷嘴位置处,由于较高的颗粒浓度易发生结焦副反应,且副产物一旦生成,需要900 ℃以上才能完全气化,因此需要对该区域的气化反应进行调控.然而在该区域内颗粒周围超临界水物性变化剧烈,导致现有多相流动传热扩散公式特别在跨临界工况无法适用.由于超临界水物性的奇异性,且采用基于颗粒所在的网格内的平均参数所对应的物性在超临界水工况会造成巨大实验对照误差而失效,故本研究首先开展了颗粒尺度全解析数值分析,进而归纳出适用于颗粒跨流体临界点参数的Cd与Nu,并讨论了颗粒环境对热质传递的影响规律[18].此外,针对现有公式在预测氢气等组分在超临界水中的扩散系数时存在约一个量级误差的问题,本研究通过分子动力学方法并采用物性修正的思路,得出了氢气等组分在超临界水中的扩散系数,使公式在整个跨临界区域均具有高的精度[17].

(a)23 MPa,674 K,600 kW/m2下Nu随Re的变化[18] (b)H2扩散系数随温度的变化[17]图7 本研究中传热公式与组分扩散公式与传统预测公式的对比

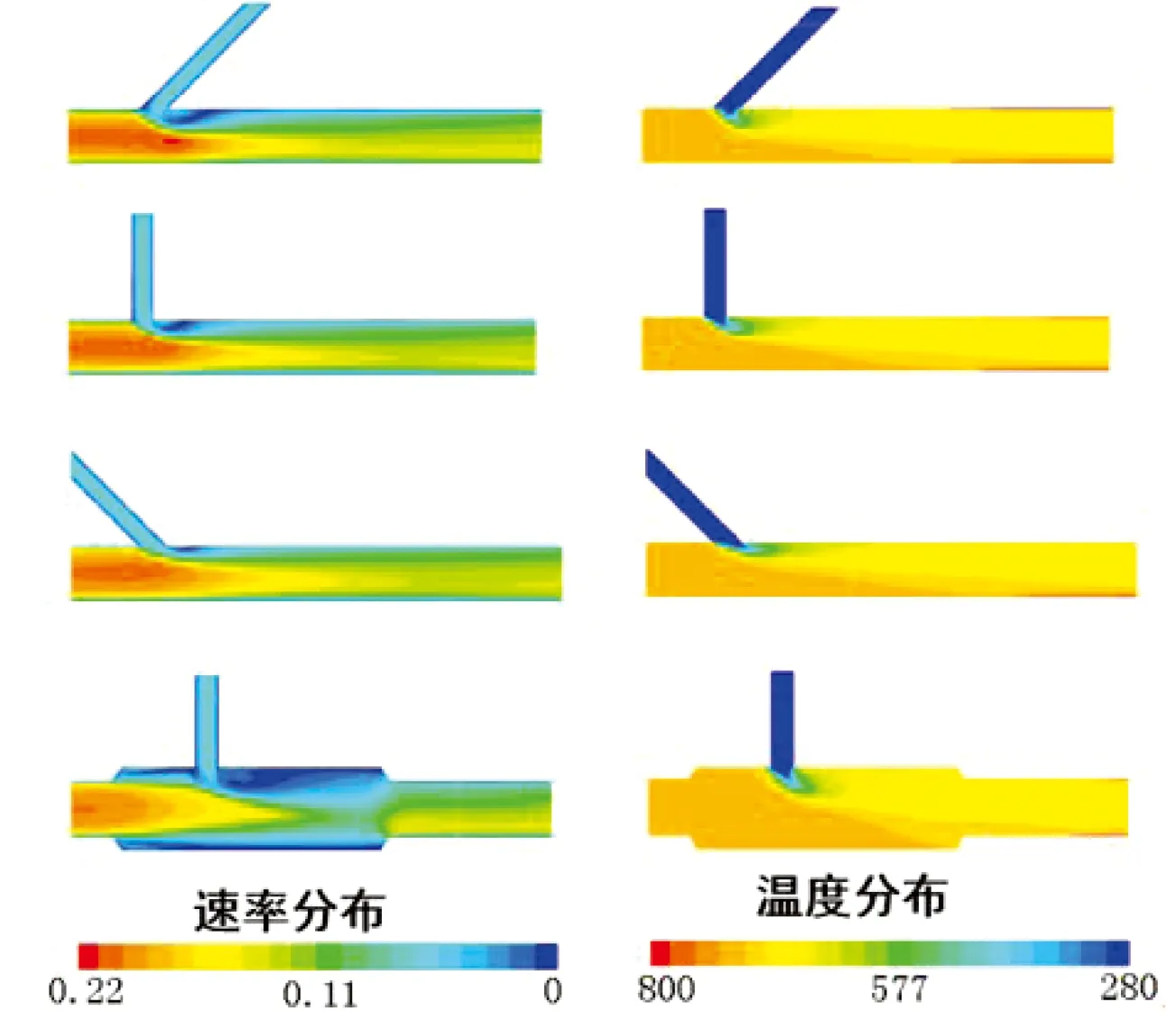

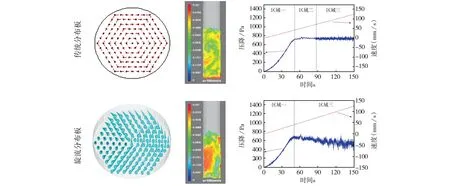

基于此,本研究进一步获得了喷嘴及反应器底部的调控手段.在喷嘴处,建立了煤浆射流两相流模型,获得了煤浆射流影响区内的温度和颗粒浓度分布以及射流流型分布特性.针对不同的煤质特点发明了系列喷嘴,采用了调整喷嘴射流角度的方式,大大减小了低温低流速的副反应区体积如图8所示[20].在反应器底部,针对重力作用下颗粒聚集的问题,发明了旋流分布装置,造成更剧烈的返混及扰动,进而降低了组分传递阻力,有效缓解了反应器底部颗粒沉积的现象[21],如图9所示.

图8 喷嘴入射角度对流场和温度场的影响[20]

(a)分布板结构 (b)流态化质量及 (c)压力随时间的波动图9 分布板调控前后结果对比[21]

3.3 多反应协同

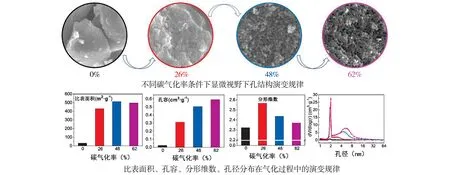

获得精确的动力学模型是多反应协同的前提.然而由于超临界水的独特物性使得现有模型存在20%左右的实验对照误差.为此,结合超临界水对有机物的高溶解性和高扩散性,本研究提出了将孔界面特性及演变信息加入动力学模型的思路,并实验获得了煤颗粒孔结构特性在超临界水气化过程中的演变规律及描述参数如图10所示[14].进而,将煤颗粒在超临界水中独特的孔界面演变特征结构参数(Ψ)加入动力学模型,将实验对照误差降低到4%以内[23].

图10 煤炭颗粒在超临界水中的界面演变规律[14]

基于获得的化学反应动力学模型与流动传热基本规律,本研究继续开展了热量匹配反应调控的研究.在超临界水气化反应器中,其主反应同时包含吸热及放热反应,前者主要为固定碳气化反应,后者则主要为水气变换反应.在反应器顶部放热反应较为强烈,可能造成局部超温,而反应器底部则由于更高的颗粒浓度导致其温度明显低于顶部.为此,本研究通过添加催化剂的手段促进反应器底部的放热反应,使放热反应与气化吸热反应在反应器底部原位耦合,从而使得调控后既避免了局部超温,又降低了传热热阻,反应器内整场温度更加均匀.

基于上述研究成果及调控手段,本实验室构建了一套五模块并联的超临界水蒸煤小型示范试验样机,同时将加料、气化、除渣工艺集成为一体.当前系统已连续稳定运行万余小时,实现了全国10余种典型煤种在温和条件下的高效完全气化,有效证明了超临界水气化技术良好的产业化推广前景.

4 结 论

煤炭超临界水气化技术基于能源有序转化的思想,利用超临界水独特的物理化学性质将煤转化为富氢燃气,提供了一种清洁、低碳、高效的煤炭利用方式.本研究针对温和温度下反应驱动力小的问题,采用阻力比拟的方法获得合理的调控手段实现传热、传质和化学反应的合理匹配,从而降低气化过程整体阻力.主要结论归纳如下:

(1)通过集总参数法和时间尺度分析,发现稠环芳烃的开环反应是气化过程的速度控制步骤.进一步的分子动力学模拟表明,适当调节超临界水团簇中的自由基可以使开环反应的能垒降低70%.在此基础上,提出将中间产物生成富自由基产液再循环注入的匹配方法,降低了自由基传输阻力,提高了温和温度下的碳气化率.实现了主反应的强化.

(2)开展数值研究获得了准确的曳力、传热和扩散预测公式,以此为基础开展研究.通过调整喷射角度减少副反应体积;在反应器底部,设计了旋流分布板,促进了返混,使得颗粒分布更均匀.有效解决了高浓度煤粉喷嘴和底部区域易发生副反应的问题.

(3)提出了考虑多孔结构特性的精确动力学模型,将现有模型的误差从20%降低到4%.然后对反应器整体进行热匹配,既避免了过热,又降低了传热阻力.实现了多反应的协同.