工作面开采引发的井筒破损机理及其修复治理技术

2022-09-05宋海清项徐松

喻 宏,宋海清,项徐松,熊 伟,谢 鲍

(安徽理工大学 土木建筑学院,安徽 淮南 232001)

峰峰集团大社矿于1959-11-05投产,由于当时设计井壁混凝土强度低(C20~C30),部分层段采用的是砌体结构,在工业广场92606工作面开采期间,东风二号井在断层位置(埋深298 m)发生了严重破坏,破坏后及时采取锚杆和挂网加固处理。规划开采的92606外工作面位于东风井一号及东风井二号(副井,下称东副井)的保护煤柱范围内,该工作面开采会加剧井筒破坏程度,严重威胁井筒安全运营和人员生命财产安全。

立井井筒是煤矿生产的咽喉要道,我国自1987年以来,已有200多个立井井筒相继发生破坏[1-4],国内专家学者提出了多种治理措施[5-6],姚直书等[7]基于曲江风井井壁破坏机理,提出采取架设井圈、充填混凝土和壁后注浆等井壁治理措施;程桦等[8-9]基于淮南板集煤矿井筒涌水溃砂事故,推导出了厚表土薄基岩中井筒竖向拉应力解析解及负摩擦力解析解;刘波等[10]以某煤矿副立井井筒垮塌事件为背景,利用数值模拟再现了越界开采引起的破坏过程,研究了不同保护煤柱尺寸下井筒变形和受力情况,并给出了采用水泥粉煤灰注浆和重造围岩方式对垮塌井筒进行修复的方案;荣传新等[11]针对立井井壁的破坏机理提出了“竖让横抗”等井壁修复治理原则,并应用该研究成果成功修复治理了多个破裂井壁;袁世冲等[12]在陕西榆林金鸡滩煤矿副斜井采取U 型钢棚永久加固结合壁后帷幕注浆的整体修复措施,成功修复治理了井筒的突水涌砂灾害;张哲诚等[13]通过对软岩中不同的井壁修复结构形式进行分析,得出以高阻让压的井壁结构形式均化井壁受力,提高井壁整体承载能力;蔡海兵等[14]通过双卸压槽的井壁试件与未设置卸压槽的普通井壁试件的模型实验,验证了双卸压槽的压缩变形可有效地衰减井壁附加应力,确保井壁安全。

因峰峰集团大社矿东副井井筒强度低,破坏程度大,为阻止或减缓92606外工作面开采扰动对井筒的进一步破坏,对破裂井壁采用壁后注浆、开切卸压槽及槽钢井圈等措施进行加固,加固后在井筒的三个水平布置监测元件,在92606外工作面开采过程中对井筒变形及受力状态进行实时监测,并结合监测结果曲线对井筒安全性进行分析,为井筒安全高效运营提供技术保障。

1 工程概况

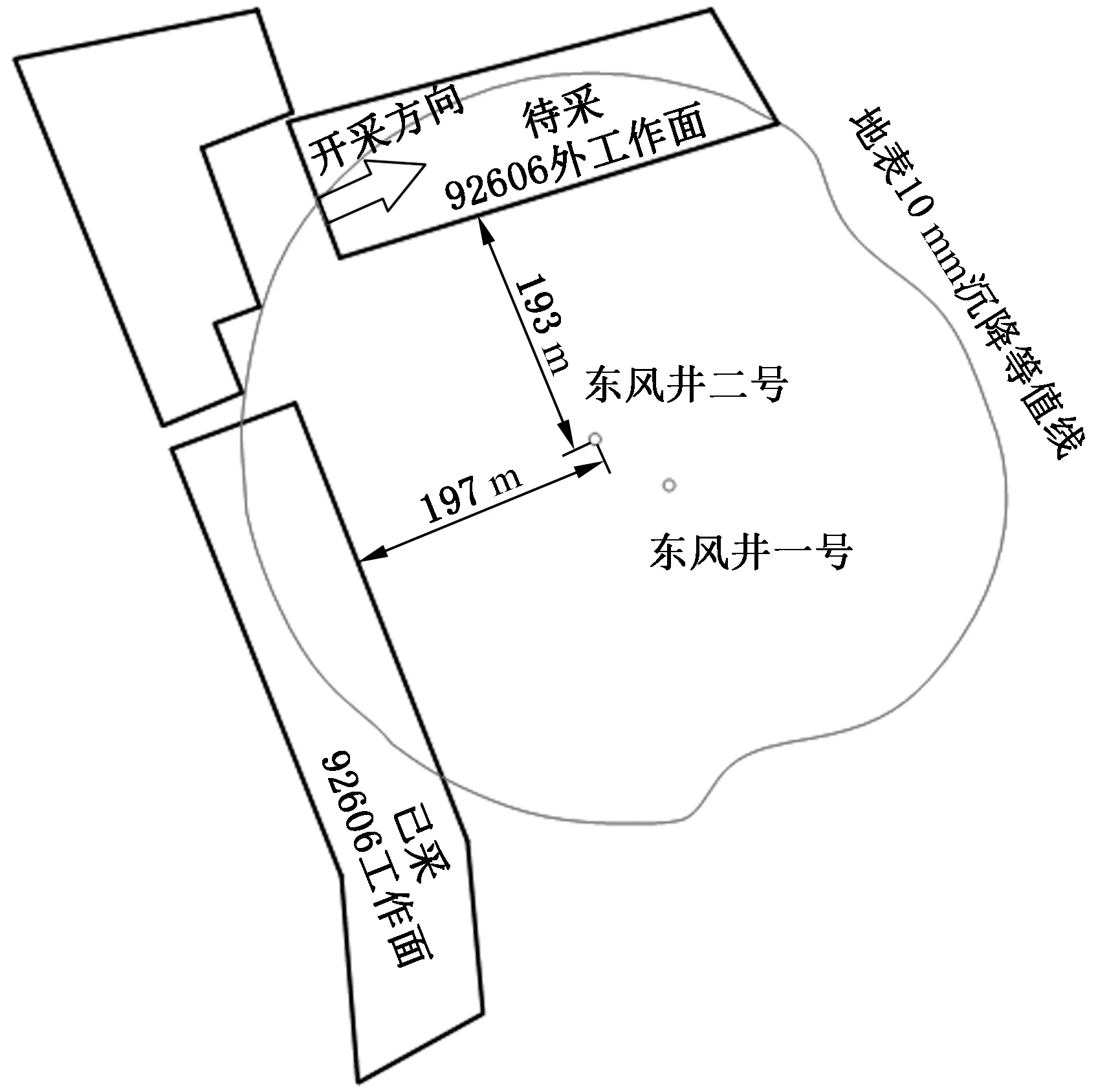

峰峰矿区隶属于河北省邯郸市,处在山西、河北、河南三省交界地段,矿区为半掩盖区,基岩多出露在山区、矿区边缘及丘陵的冲沟内,剩余地区被第四系松散层覆盖。大社矿于1959-11-05投产,设计生产能力90万t。该矿工业广场内设东风井一号(安装有风机设备,主要作用是回风)和东风井二号(安装有罐笼设备,主要作用是回料、出矸石和进风)两个钢筋混凝土立井井筒,井筒深度均为486 m,井筒自上而下穿越松散层厚度为20 m,属于典型的薄松散层厚基岩型矿井。该矿工业广场内92606工作面已开采结束,92606外工作面即将开采。两工作面与东风井一号和东风井二号相对位置见图1所示,工作面基本参数见表1所示。

图1 开采工作面与井筒相对位置

表1 工作面基本参数

由图1及表1可知,东风井一号和东风井二号均位于工业广场保护煤柱范围内,由于待采92606外工作面距离东副井直线距离为193 m,具有开采范围大、煤层厚及距离井筒近的特点,为避免或减轻92606外工作面开采扰动加剧井筒破坏,在该工作面开采前,对东副井壁破坏范围进行二次加固,并在井筒的三个水平布置监测元件对井筒受力变形进行实时监测,以保障在92606 外工作面开采期间东副井的安全运营。

2 破损机理分析

在92606工作面开采期间,东风井二号在埋深298 m 处发生了破坏,根据中国矿业大学提供的研究成果可知,在井筒破坏处混凝土剥落明显,环向可见近水平的破坏闭合环,局部可见钢筋外露,竖向可见向井内弯曲的钢筋,为明显的受压破坏,破坏后东副井区域岩体内部产生的最大下沉值为127.4 mm,最大水平移动为200.3 mm,最大竖向压缩变形为1.48 mm/m,计算得最大竖向承载力达44.4 MPa,超过井筒的最大承载力。破坏后,对井壁采取了锚杆和挂网处理,处理范围为破坏区域上、下各20 m,采用的锚杆长度为2.4 m,东风井一号在开采期间并未出现破坏现象。

3 加固方案

在92606工作面开采期间,仅对东副井井筒破坏位置进行了打锚杆和挂网处理,由于缺乏监测数据,对井筒变形和受力状态尚不清楚。因此,在92606外工作面开采前,需要对东副井筒进行加固处理及监测受力与变形状态,具体措施为:首先在埋深273~320 m 段进行壁后注浆;然后,在埋深278 m 处开切一段卸压槽;最后,在破坏位置(298 m 处)采用槽钢井圈进行加固处理。井筒加固处理后,在垂深270 m、278 m 和290 m 三个水平上布置正弦式应变计、测缝计和压力计,实时监测92606外工作面开采过程中井筒的变形及受力状态。

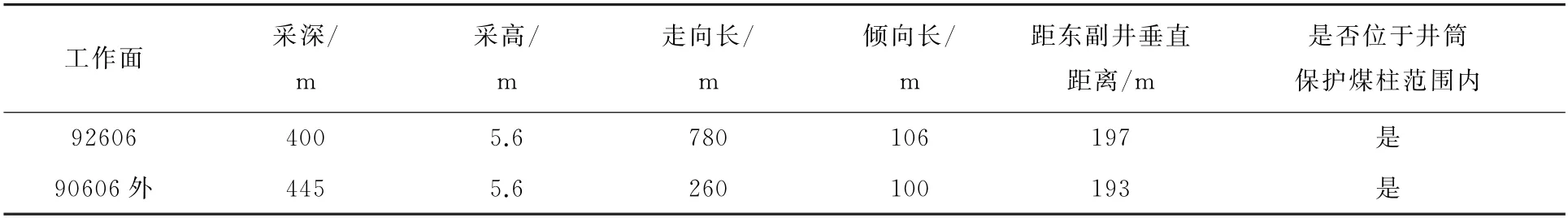

3.1 井筒壁后注浆

因92606工作面开采造成东副井在298 m 左右处发生了破坏,且此处存在断层,故在东副井垂深273~320 m 段,共47 m 范围内进行壁后注浆加固。注浆管沿井壁环向布置(如图2(a)),注浆管共均匀布置6道,相邻两道间隔60°,环向间隔为3 141 mm。注浆方式采用上行式,即自下而上进行注浆施工,沿井壁向下垂直方向间隔为5 000 mm,共布置9圈注浆管,注浆孔沿井壁布置局部展开剖面如图2(b)所示。

图2 注浆管沿井壁布置

注浆材料以单液水泥浆液为主,辅以水泥水-玻璃双液注浆,注浆管长2.5 m,注浆帷幕厚度为2.0 m,注入水泥总量为95 t左右,水玻璃7.4 t左右,注浆施工中控制注浆终压小于3.0 MPa,注浆结束后,注浆段高内井壁无渗水现象,表明注浆效果良好。

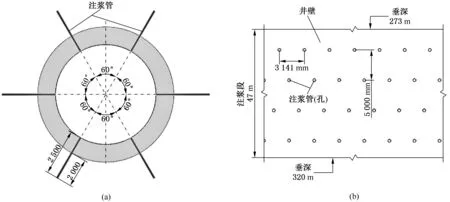

3.2 开切卸压槽

由于两工作面距离井筒较近,开采过程中产生的附加应力已超过井筒的极限承载能力,因此,待注浆帷幕达到规定强度后,在垂深278 m处开切卸压槽,以释放井筒竖向压应力。卸压槽槽高350 mm,槽深450 mm(井壁厚度为500 mm),不开透井壁,距离井壁外表面50 mm。在开切的卸压槽内充填69块沥青防腐木砖,木砖与木砖之间需要采用防水砂浆砌筑。卸压槽内充填防腐青木砖的截面如图3(a)所示。青木砖的木材采用压缩性强的白松或东北落叶松,槽高方向需要垂直于木纹方向,靠近井壁外表面侧木砖面加工长度为228 mm、高度为330 mm,靠近井壁内表面侧加工长度为250 mm、高度为330 mm,木砖总体宽度为450 mm,刚好完全充填所开切的卸压槽。木砖加工好后需要进行防腐处理,具体为:将含水量为25~30%的松木放入盛有沥青油的槽内加热6 h后取出冷却,再浸入冷的沥青油槽内6~7 d后取出待用,卸压槽内填充情况及沥青防腐青木砖结构如图3(b)所示。

图3 卸压槽内充填防腐青木砖(单位:mm)

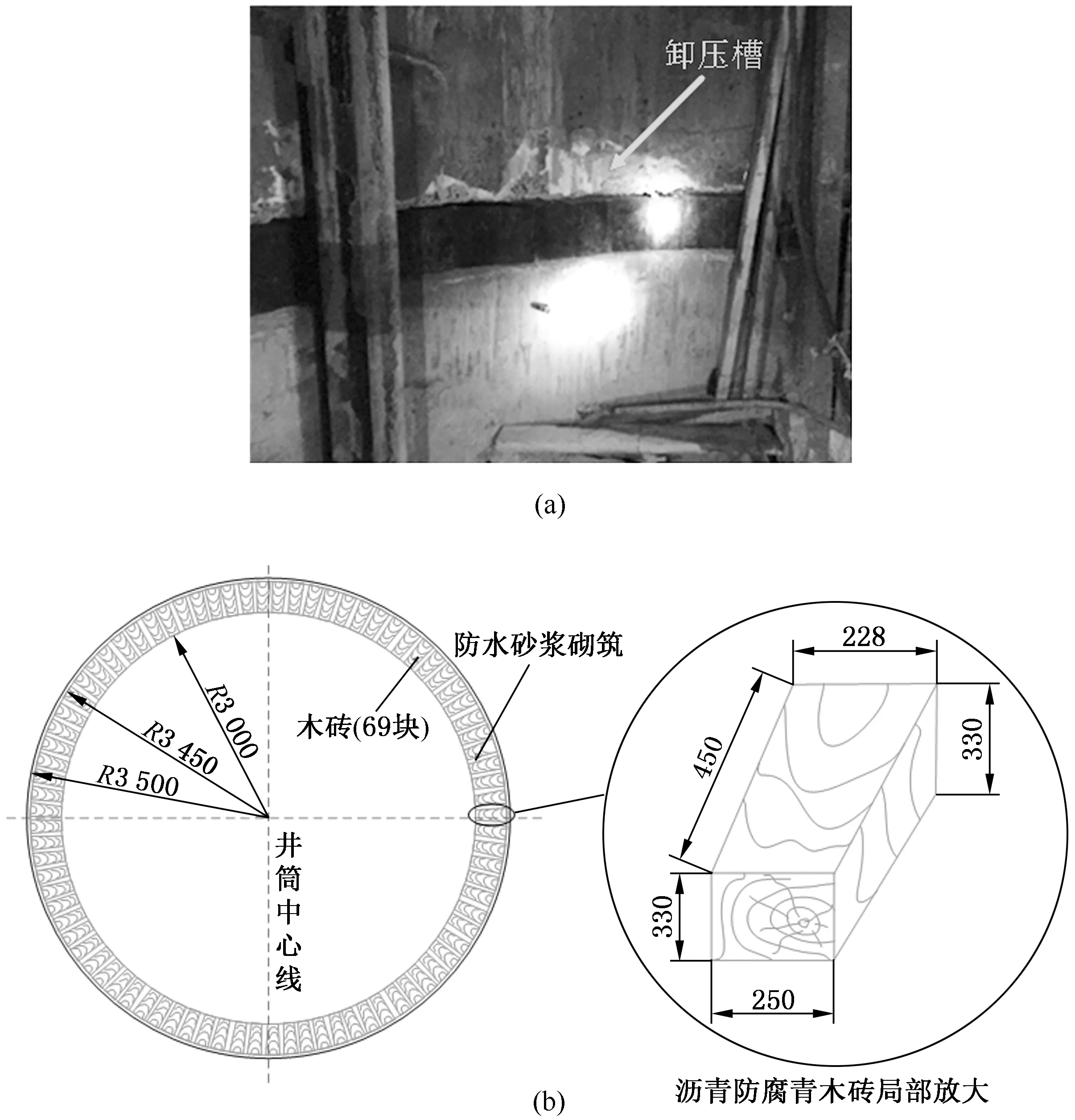

3.3 槽钢井圈加固

为增强井筒强度、整体稳定性以及确保加固后井壁具有足够抗侧向水土地压的能力,在东副井破坏段(垂深297.9~302.1 m 之间)采用槽钢井圈加固。加固区域段高4.7 m,共架设21道20#b型槽钢井圈,竖向采用12根规格为15 kg/m的工字钢轨进行连接,形成一个整体,如图4所示。

图4 槽钢井圈加固

4 监测元件布置

井筒加固后,在深度分别为270 m、278 m 和290 m 的三个水平,采用振弦式应变计(型号JTM-V5000F-10 cm)、振弦式测缝计(型号JTMV7000A-50 mm)和振弦式压力计(型号JTMV5000A-2.5 MPa)三种监测元件对井筒应变及应力进行监测,通过智能采集箱网络远程操控,实现远程自动采集数据,并将其以无线信号上传至网络云端,可直接登录网页查看监测结果,从而对东副井筒在开采期间的受力及变形情况进行有效分析。

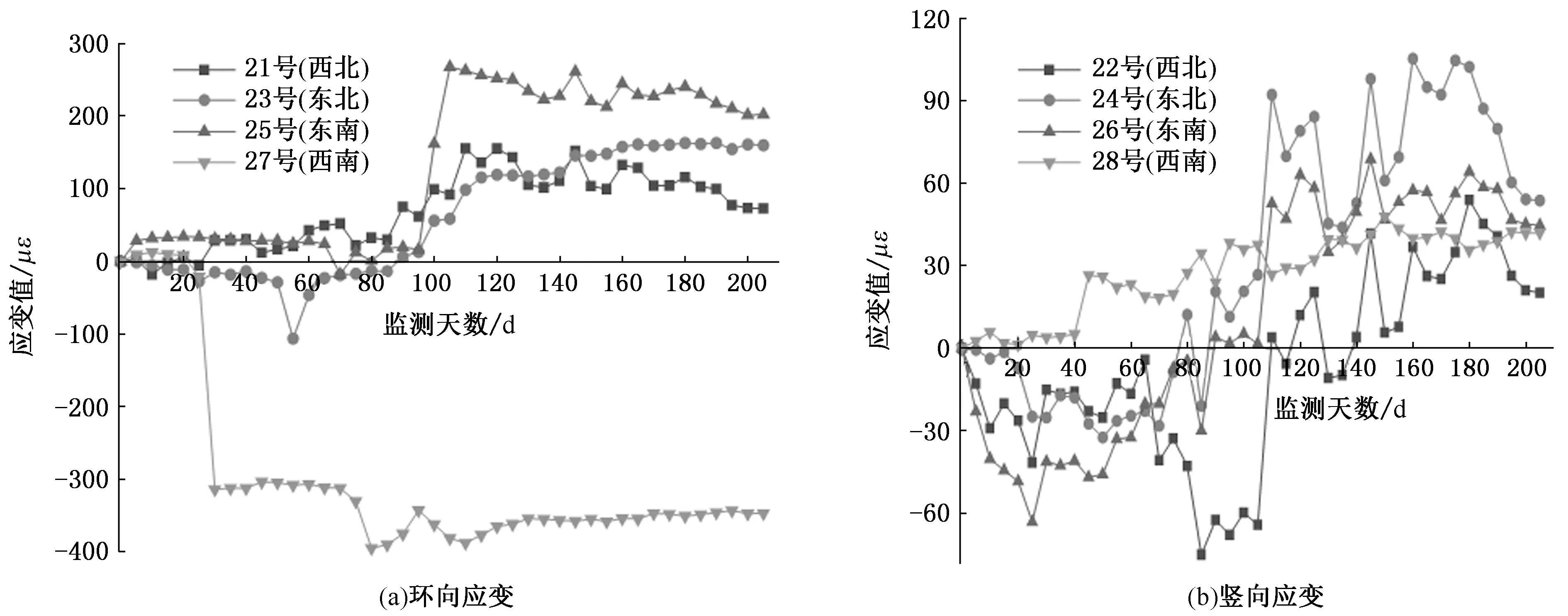

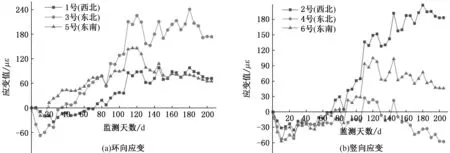

在垂深270 m 处(一水平位置)井壁内表面四周分别布置4个环向振弦式应变计和4个竖向振弦式应变计,用于监测一水平位置处的井壁环向和轴向应变,监测元件布置位置及编号如图5(a)所示;在垂深278 m 处(二水平位置)开切卸压槽内布置6个振弦式压力计和6个振弦式测缝计,用于监测二水平位置处的压力和位移,监测元件布置位置及编号如图5(b)所示;在垂深290 m 处(三水平位置)井壁内表面四周分别布置4个环向振弦式应变计和4个竖向振弦式应变计,用于监测三水平位置处井壁环向和轴向应变,监测元件布置位置及编号如图5(c)所示。

图5 监测元件布置

5 井筒监测数据及其安全性分析

在92606外工作面开采期间,一水平、二水平和三水平位置共布置28个监测元件,每隔1 h采集一组数据。对监测的应变数据采用公式(1)的方法[15]进行处理,得到监测位置的井壁应力、应变随时间变化趋势如图6~10所示。

图6 垂深270 m(一水平位置)处井壁应变-时间变化曲线

式中:σz、σθ分别为井壁监测位置混凝土的竖向应力和环向应力计算值,MPa;εz、εθ分别为井壁监测位置混凝土竖向应变和环向应变监测值,με;E为井壁混凝土材料的弹性模量,MPa;υ为井壁 混凝土材料泊松比。

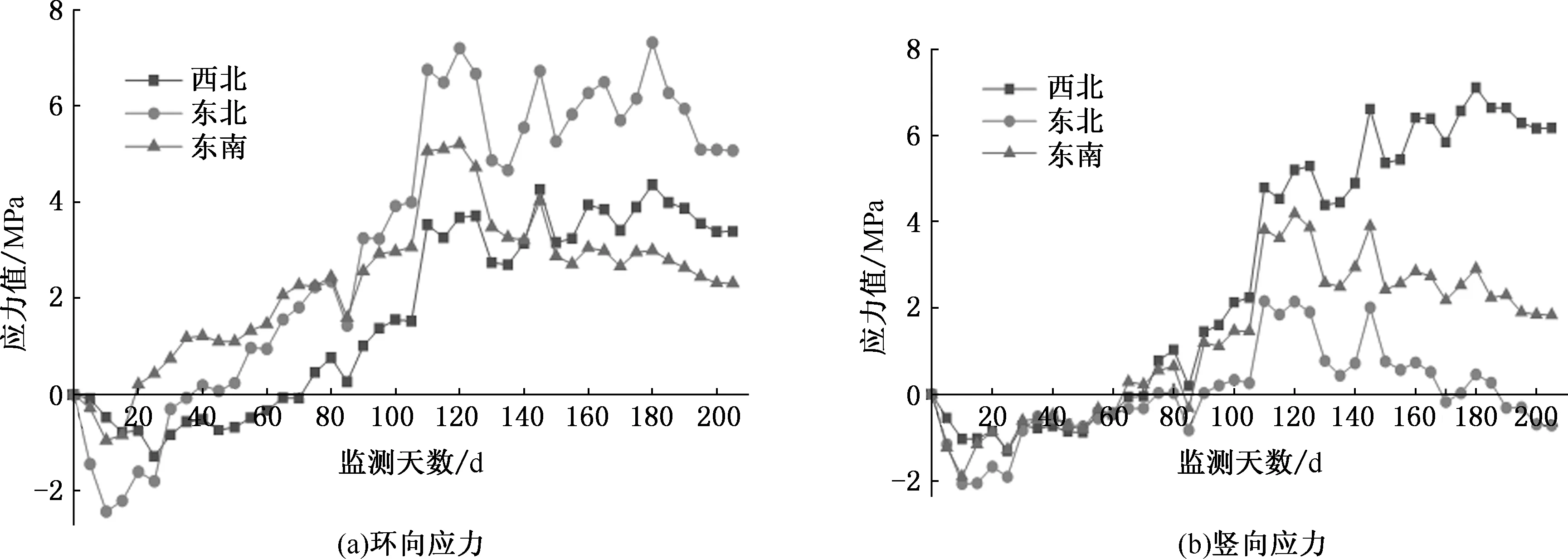

由图6和图7可见,开采初期一水平位置井壁环向应变及应力变化不明显,整体处于受压状态;随着开采工作面的推进,开采至20 d左右,西南方向压应变和压应力迅速增大,最大压应力达到10.0 MPa,且该值未随开采进行产生大的波动;其余三个方向应变和应力均在100 d后随开采进行出现受拉增大现象,最大拉应力值达到9 MPa,并随着开采工作面的推进基本保持不变。在开采初期,一水平位置的竖向应变和应力变化不大,整体处于受压状态,拉应力最大值为2.0 MPa;随着开采工作面的推进,开采至100 d左右,应变和应力增大明显且整体处于受拉状态,拉应力最大值达到4.5 MPa,之后拉应变和拉应力变化不明显,拉应力平均值保持在5.0 MPa左右。一水平位置目前环向和竖向均处于受拉状态,平均值均为5.0 MPa左右。

图7 垂深270 m(一水平位置)处井壁应力-时间变化曲线

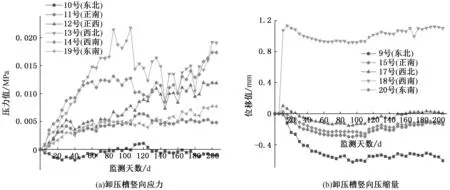

由图8可见,二水平卸压槽位置在开采初期处于受压状态;随着开采工作面的推进,其压应力呈现波动上升趋势,平均值在0.01 MPa左右,表明卸压槽内的防腐松木逐渐受到压应力作用;其位移值变化不明显,且在不同方向呈现不规则的受压和受拉趋势,产生这种现象的原因是:在卸压槽施工完成初期,内部砌筑的混凝土因硬化收缩对测缝计产生了不均匀作用力;卸压槽防腐松木的极限压缩量为40%,目前卸压槽仅发生最大为1.5 mm 的压缩,压缩量为0.45%,该卸压槽依旧具有很高的可压缩量(极限压缩量为132 mm),因此,在开采期间,东副井筒受力值处于一个安全区间内,不会产生破坏;而92606外工作面开采完后,地层沉降的滞后效应将逐渐显现,待地层固结压缩波及至井筒时,由于卸压槽仍具有很高的可压缩量,因此,可以预测东副井加固段不会因地层沉降产生的竖向附加应力而破坏,证明了卸压槽法治理该井筒的的可靠性。

图8 垂深278 m(二水平位置)处压力和位移-时间变化曲线

由图9和图10可见,三水平位置在开采初期的井壁环向应变及应力变化不明显,整体处于受压状态,压应力最大值为2.6 MPa;随着开采工作面的推进,开采至100 d左右,应变和应力明显增大且整体处于受拉状态,拉应力最大值达到7.0 MPa,之后拉应变和拉应力变化不明显,拉应力平均值保持在6.0 MPa左右。在开采初期,三水平位置的竖向应变和应力变化均较小,最大压应力达到2.0 MPa;随着开采工作面的推进,开采至60 d后,压应力迅速减小,并出现由受压转为受拉的现象;开采130 d左右,拉应变有明显下降趋势,之后拉应力总体变化不明显,拉应力平均值保持在5 MPa左右。三水平位置目前的环向和竖向均处于受拉状态,平均值均为5 MPa左右。

图9 垂深290 m 三水平位置处井壁应变-时间变化曲线

图10 垂深290 m 三水平位置处井壁应力-时间变化曲线

由图6~10可见,目前一水平和三水平的井壁环向和竖向应变及应力总体为正值受拉,个别方向大于受拉临界值,可以推断井筒受采动影响的效应不断积聚显现,而应力值由一水平经二水平卸压槽位置传递至三水平位置后,波动变化趋势明显,该趋势完全可以抵消井筒之前因开采92606工作面所产生的轴向附加应力过大造成的受压破坏影响,从而达到保护井筒的目的,卸压槽在其中起着不可忽视的作用,而卸压槽目前压缩变形量很小,仍具有很高的可压缩量,井筒目前处于安全状态,并且具有可继续承受较大竖向荷载的能力。

6 结 论

(1)东副井在采用卸压槽法治理破裂井筒后,在开采期间卸压槽防腐木砖压缩量仅为0.45%,东副井井筒在开采期间完全处于安全状态。

(2)目前卸压槽仍具有很高的可压缩量,即便工作面开采完成后,因地层沉降的滞后效应而产生的固结压缩量将随时间继续增大,加固段也完全可以抵抗因地层沉降所产生的附加应力,而不会产生破坏,从而延长了井筒的使用寿命。

(3)监测一水平、二水平位置的应变值由开采初期的负值逐渐增大至正值,表明了卸压槽在逐渐发挥作用,证明了卸压槽在薄表土厚基岩井筒破碎治理中的适用性。