循环冲击作用下砂岩动力学特性及能量耗散特征研究

2022-09-05潘海源马芹永

潘海源 马芹永

(1.安徽理工大学 土木建筑学院,安徽 淮南 232001;2.安徽理工大学 矿山地下工程教育部工程研究中心,安徽 淮南 232001)

0 引 言

矿山、隧道等地下硐室围岩不可避免地受到机械钻凿、爆破开挖和地震等动荷载影响。煤矿巷道在爆破开挖施工过程中,反复爆破作用所形成的应力波会对巷道围岩造成多次扰动,大大影响了工程围岩的稳定性,严重威胁施工安全,因此,研究循环冲击荷载作用下围岩动力学特性和能量耗散特征,对地下工程安全具有重要指导意义。

专家学者们对荷载作用下岩石的力学特性和损伤进行了相应研究[1-3]。李晓锋等[4]对灰岩、白云岩和砂岩开展冲击试验,研究了动强度因子、耗散能密度与应变率的变化关系;马芹永等[5]对充填节理砂岩进行冲击试验,研究其不同角度条件下力学特性与破坏模式;许金余等[6]研究发现只有当冲击荷载峰值应力大于静态峰值应力的80%~90%时,岩石内部损伤才会有较大增加;许金余等[7-8]对斜长角闪岩、砂岩和娟云母石英片岩进行围压条件下的循环冲击试验,研究分析了三种岩石的动力学性能和损伤规律;唐礼忠等[9]对矽卡岩进行一维静载条件下的循环冲击试验,结果表明,随着冲击次数的增加,峰值应力和动态变形模量均减小,峰值应变反而增大,岩样呈现拉伸和剪切破坏模式;朱晶晶等[10]对花岗岩开展循环冲击试验,研究表明,随着冲击次数的增加,屈服应变增大,并建立动态损伤模型;李地元等[11]结合声发射装置研究了花岗岩试件在多次冲击作用下的累计损伤特性;王志亮[12]等对花岗岩进行循环冲击试验,研究了不同入射应力下花岗岩试样的动力学特性和损失演化机理;付安琪等[13]为研究大理岩的静态断裂力学特性,对大理岩展开固定气压循环冲击试验,研究发现随着冲击次数的增加,峰值应力和弹性模量在等能量冲击条件下降低,内部裂纹不断萌生扩展;王彤等[14]研究了风化红砂岩在循环冲击作用下的动态响应特性和能耗特性,结果表明,冲击荷载和轴压越小,能量利用率越大,当轴压一定时,动态峰值应力随着平均应变率增大而不断减小;金解放等[15-17]对砂岩展开循环冲击试验,研究了轴压和围压条件下砂岩应力-应变曲线与破坏模式。

本文选用煤矿巷道顶板砂岩为研究对象,利用50 mm 杆径SHPB(分离式霍普金森压杆)试验装置,对砂岩试件进行5种冲击气压(0.325 MPa、0.300 MPa、0.275 MPa、0.250 MPa、0.225 MPa)下的等幅循环冲击压缩试验,分析砂岩试件动力学特性、破坏模式和能量耗散特征,为研究围岩稳定性等问题提供理论参考。

1 试验设计

1.1 试件制备

岩样取自安徽淮南张集北煤矿巷道顶板,选取质地较为均匀且完整性较好岩样,经取芯、切割、打磨加工成ϕ50 mm×50 mm 的圆柱体砂岩试件,试件端面不平整度小于0.05 mm,平行度小于0.02 mm。观察砂岩并利用超声波测速仪对其进行波速测试,剔除掉表面有缺陷和波速离散较大的砂岩试样,加工好的砂岩试样如图1所示。

图1 砂岩试样

1.2 试验装置及原理

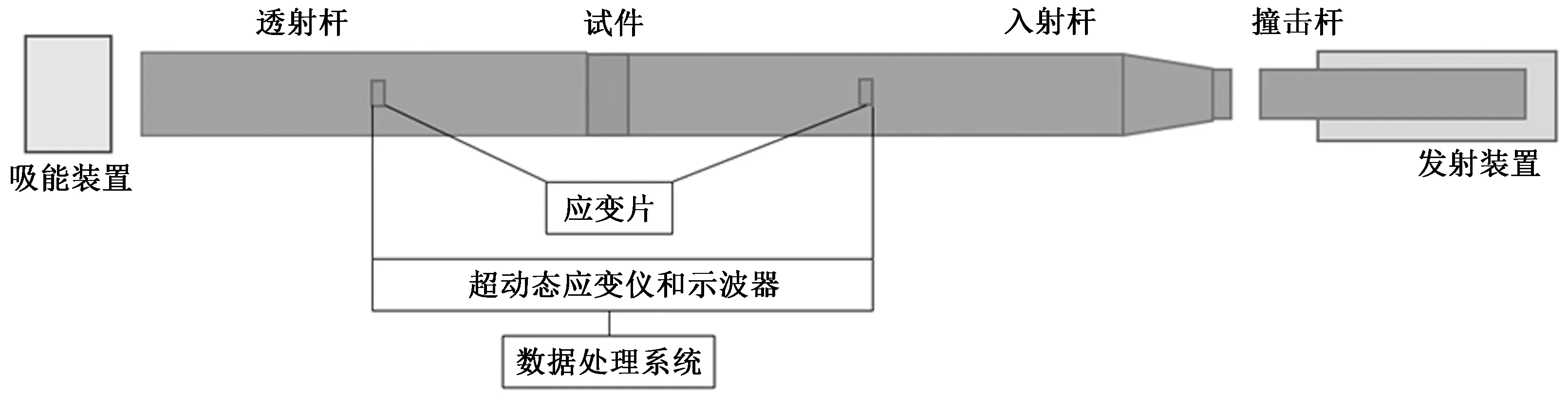

冲击试验采用安徽理工大学矿山地下工程教育部工程研究中心SHPB试验系统,该试验系统由加载系统、撞击杆、入射杆、透射杆、信号采集系统和耗能装置组成,如图2所示。该系统入射杆、透射杆均为40Cr高强度合金钢,其弹性模量为210 GPa,直径为50 mm,密度为7.8 g/cm3,弹性纵波波速为5 190 m/s,入射杆、透射杆长度分别为2.4 m 和1.2 m,子弹头为圆柱形冲头,物理力学性质与压杆一致,采用超动态应变仪和示波器进行数据信号采集和显示。

图2 SHPB试验系统

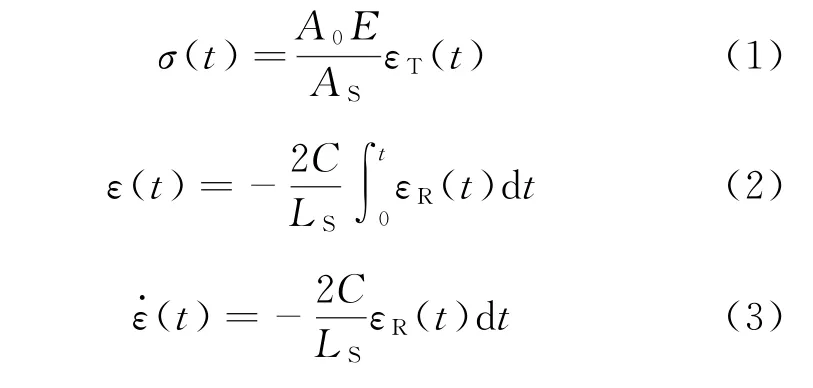

SHPB试验基于一维应力波理论和应力均匀性假定,根据入射杆和透射杆上应变片所测得的应变信号,利用“二波法”[18]公式计算试样应力σ、应变ε和应变率:

式中:σ(t)为应力,MPa;ε(t)为应变;(t)为应变率,s-1;εR和εT分别为反射和透射应变信号,V;A0和AS分别为压杆横截面积和试样横截面积,mm2;E为压杆的弹性模量,GPa;C为纵波波速,m/s;LS为试样长度,mm;t为时间,μs。

1.3 试验方案

对砂岩试样进行试冲时,每次冲击时保持撞击杆位置一样,确保同一气压下入射能相同,根据试冲结果,选择合理气压对砂岩试件进行循环冲击试验,最终确定冲击气压为0.225 MPa、0.250 MPa、0.275 MPa、0.300 MPa和0.325 MPa,冲击1次后试样未产生宏观破坏则可以进行下一次冲击,当试样产生明显宏观破坏后停止冲击。

为减小压杆与试件间端面摩擦效应,在压杆与试件接触面均匀涂抹凡士林;利用波形整形器消除弥散效应;砂岩试样放置时需与入射杆和透射杆保持在一条轴线上。

2 试验结果与分析

2.1 试验结果

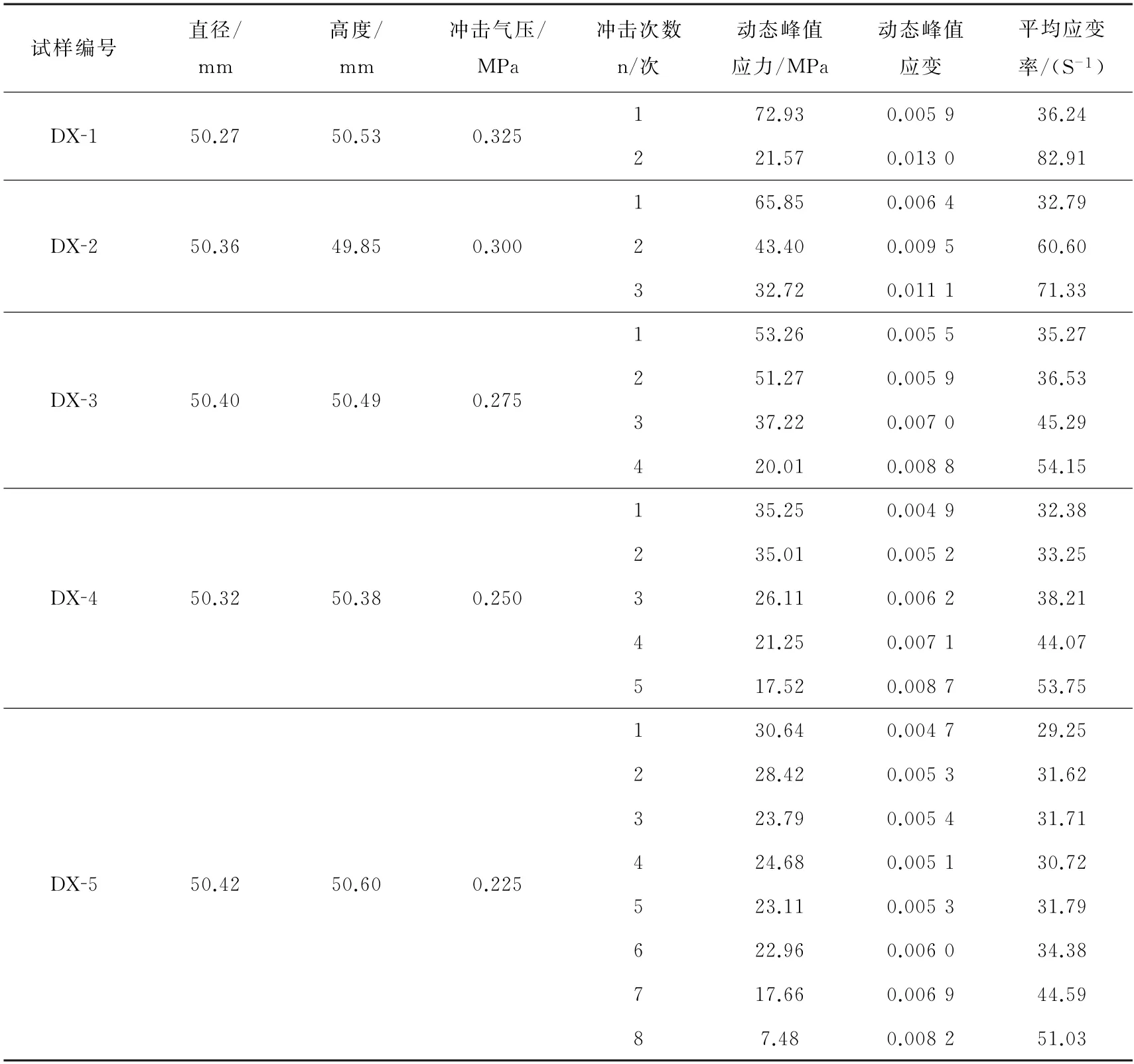

砂岩试样循环冲击试验结果见表1。

表1 砂岩试件循环冲击试验结果

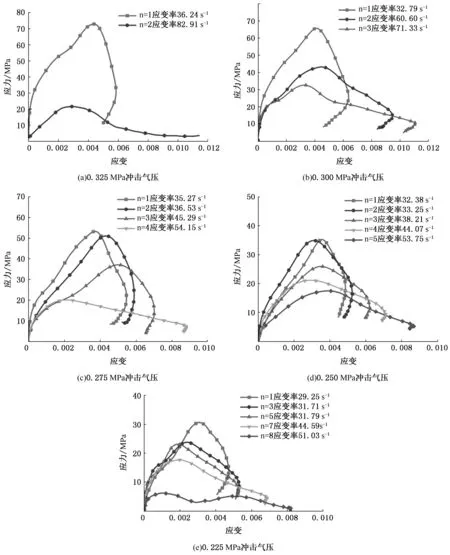

2.2 动态应力-应变曲线分析

循环冲击荷载下砂岩的应力-应变曲线如图3所示。由于砂岩试样内孔隙压密、闭合过程在短时间内完成,初始压密阶段并不明显,因此将应力-应变曲线大致分为三个阶段:弹性阶段、塑性阶段和卸载阶段。第一阶段为弹性阶段,此阶段曲线近似为直线段;第二阶段为塑性阶段,曲线上升段斜率逐渐减小;第三阶段为卸载阶段,卸载阶段的曲线出现了一定程度的回弹现象,这是由于冲击荷载未使得试件出现宏观破坏,储存的部分弹性能在卸载阶段释放[14]。

图3 不同冲击气压下试样应力-应变曲线

从细观角度分析,随着循环冲击次数的增加,在冲击荷载的作用下,砂岩试样原本的微裂纹、孔隙等缺陷会出现端部应力集中,这些缺陷被不断激活,出现开裂、扩展、贯通,导致试件承载能力不断降低[7]。随着冲击气压的减小,砂岩试样破坏时所需循环冲击次数不断增大,冲击气压为0.325 MPa时,冲击次数为2次;而当冲击气压为0.225 MPa 时,循环冲击次数为8 次;当采用0.325 MPa冲击气压和0.300 MPa冲击气压进行循环冲击时,破坏次数接近。

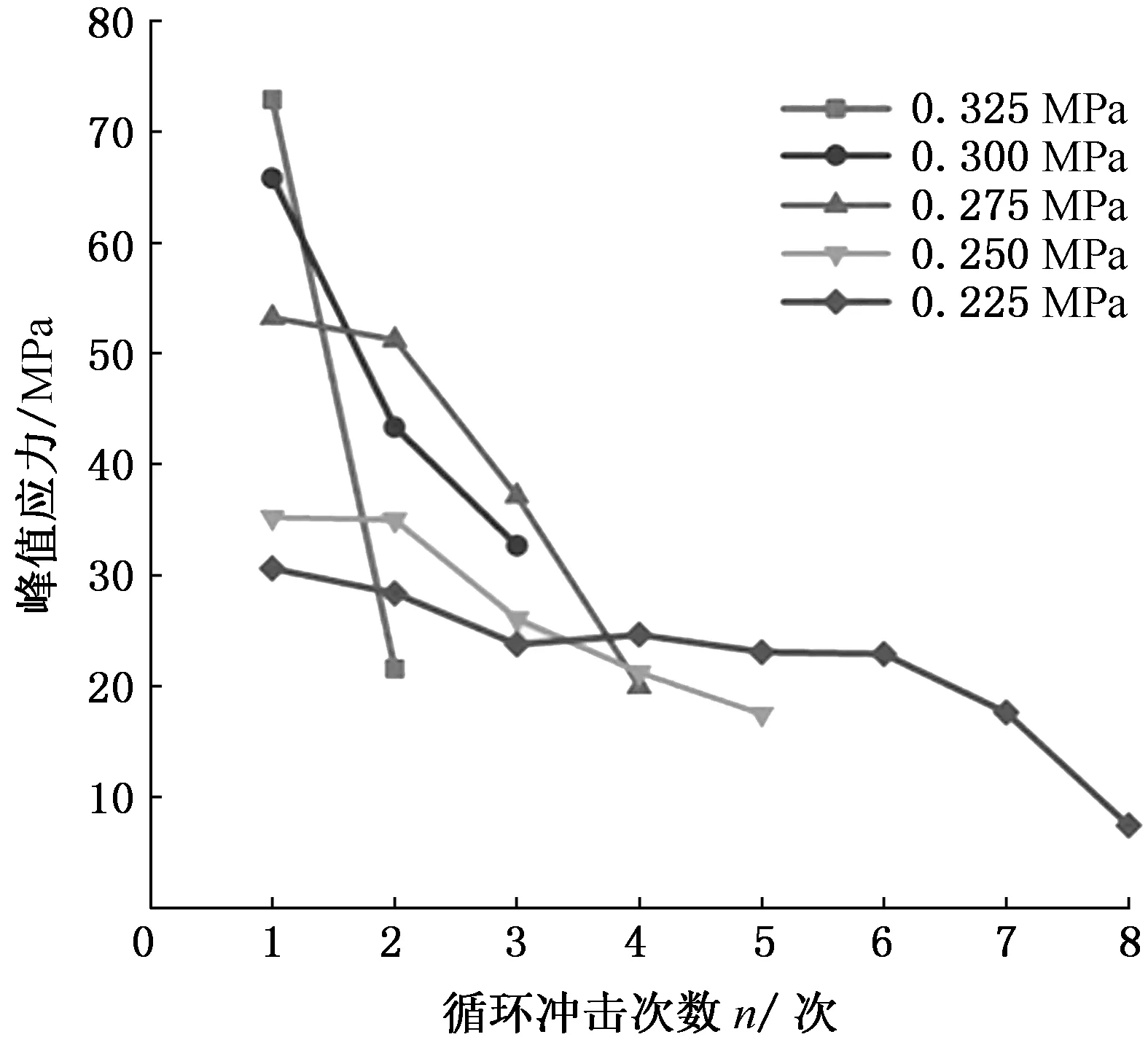

2.3 峰值应力的变化规律分析

图4为不同循环冲击荷载作用下峰值应力与循环冲击次数变化曲线。首次冲击时的峰值应力表现出较强的应变率效应,随着冲击次数的增加,砂岩试样的动态峰值应力总体呈下降趋势。砂岩试样在0.325 MPa和0.300 MPa冲击气压下的峰值应力随着冲击次数的增加呈线性下降趋势;当冲击气压为0.275 MPa和0.250 MPa时,砂岩试样峰值应力随冲击次数的增加表现为前2次冲击先缓慢下降,然后突然下降趋势,表明前2次冲击作用砂岩试样内部损伤较小,当第3次冲击作用后内部损伤达到阈值,导致峰值应力陡降;当冲击气压为0.225 MPa时,前6次冲击过程峰值应力减小缓慢,第6次冲击时的峰值应力为第1次的74.93%,从第7 次冲击作用开始峰值应力陡降,第7 次冲击时的峰值应力为第1 次的57.64%,第8 次冲击时的峰值应力为第1 次的24.41%,表明较小的冲击气压导致较少的能量作用于砂岩试样,砂岩试样内部裂纹孔隙等缺陷不断塌陷、闭合,前6次冲击所产生的损伤总体小于试样内部微缺陷的闭合量,而后随着冲击次数的增加,内部裂纹缺陷扩展,砂岩试样内部损伤累计导致力学性能的不断劣化,造成砂岩试样承载能力降低,峰值应力陡降,最终试样发生破坏。

图4 峰值应力与循环冲击次数关系

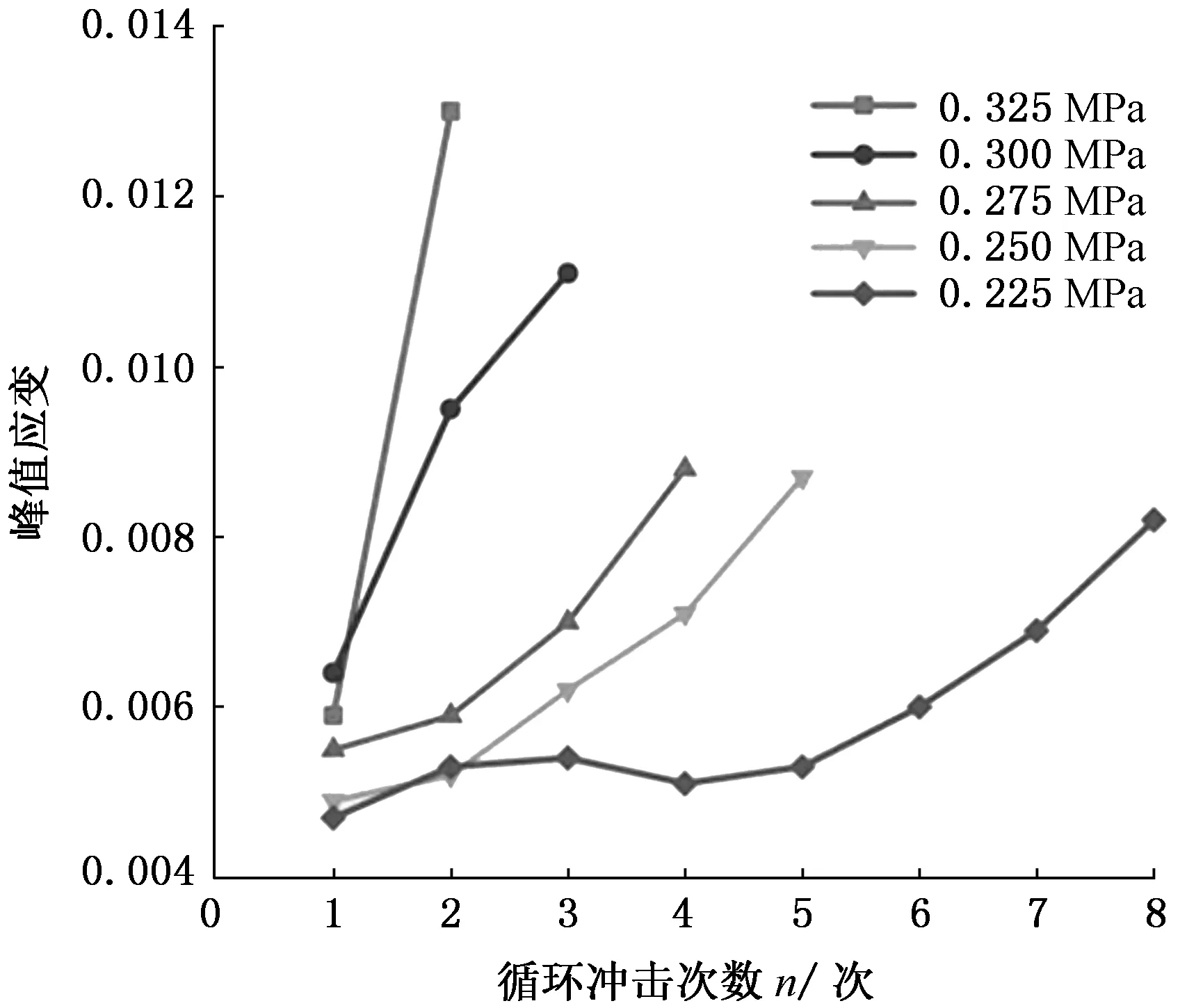

2.4 峰值应变和平均应变率的变化规律分析

动态峰值应变与循环冲击次数变化曲线如图5所示。当冲击气压为0.325 MPa和0.300 MPa时,砂岩试样的峰值应变随着冲击次数的增加迅速增大;当冲击气压为0.275 MPa、0.250 MPa和0.225 MPa时,砂岩试样的峰值应变随着冲击次数的增加总体呈先缓慢增加后突然增加的现象;当冲击气压分别为0.325 MPa、0.300 MPa、0.275 MPa、0.250 MPa和0.225 MPa时,末次冲击时的峰值应变较首次冲击分别增加了120%,73%,60%,78%和74%,表明不同冲击气压下末次冲击作用的峰值应变较首次冲击时的峰值应变增长较大。造成这种结果的原因是首次冲击作用并未使得砂岩试样产生宏观破环,但随着循环冲击次数的增多,岩石所吸收的冲击能量增多,损伤累计增加,最终在末次冲击作用下发生破坏,导致末次冲击作用的峰值应变较首次增加明显。

图5 峰值应变与循环冲击次数关系

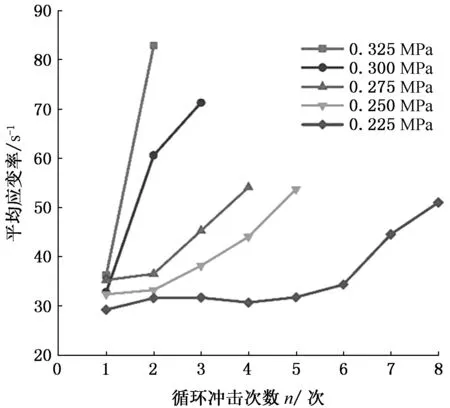

平均应变率与循环冲击次数变化曲线如图6所示,平均应变率和峰值应变随冲击次数的变化趋势相似。从图中可以看出,首次冲击时,随着冲击气压的增加,砂岩试件的平均应变率也相应增加;当循环冲击次数都为2 次时,0.250 MPa、0.275 MPa、0.300 MPa、0.325 MPa冲击气压下砂岩试件的平均应变率较0.225 MPa分别提高了5%、15%、92%和162%;当冲击气压为0.275 MPa、0.250 MPa和0.225 MPa时,平均应变率随着循环冲击次数的增加先缓慢增大后突然增大。

图6 平均应变率与循环冲击次数关系

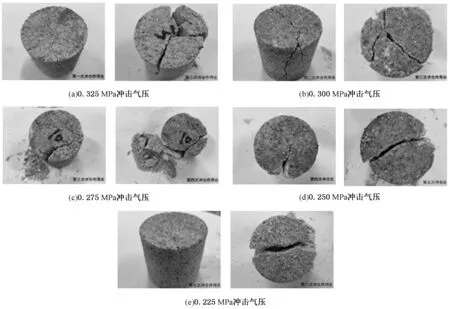

2.5 破坏形态分析

在不同冲击气压下循环冲击砂岩试件,破坏形态如图7所示,试件末次冲击后破坏模式主要为劈裂破坏,冲击气压较大时试件劈裂破坏为多块,而当冲击气压较小时试件沿轴向中线劈裂破坏为2块。造成试件产生劈裂破坏的原因是泊松效应的存在,使得试件在冲击过程中发生横向扩张变形,当扩张变形达到一定程度试件产生劈裂破坏[16]。当冲击气压为0.325 MPa时,试件在第1次冲击作用后出现明显裂纹,裂纹沿试件中部向四周延伸,说明第1次冲击作用已经造成试件产生较大损伤,继续施加冲击荷载导致试件劈裂破坏为多块;当冲击气压为0.225 MPa时,前6次冲击作用并未造成砂岩试件出现明显宏观裂纹,第7次冲击作用后,试件出现细微裂纹,直至第8次冲击作用后,试件发生轴向劈裂破坏。

图7 不同冲击气压下试件破坏形态

2.6 能量耗散特性分析

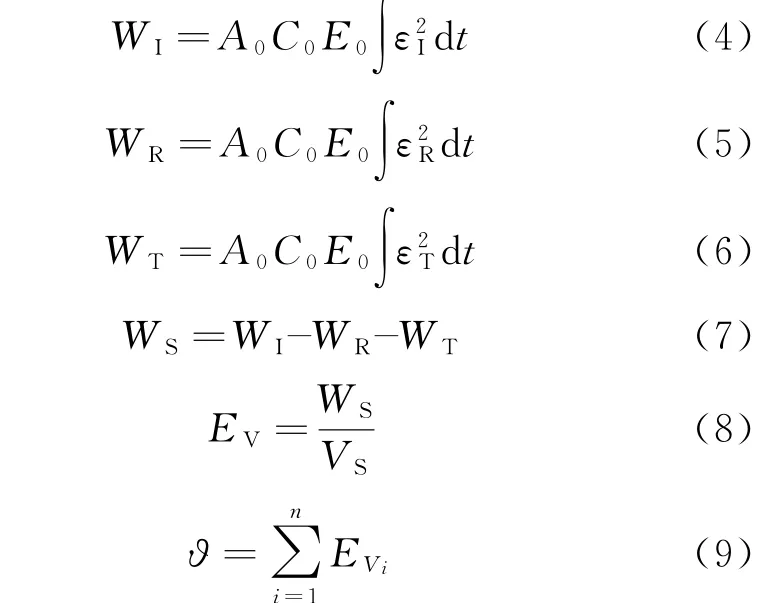

根据一维应力波理论和能量守恒定律,利用由试验所得的入射波、反射波和透射波应变信号,通过下列公式[19]可计算出各种能量:

式中:WI、WR、WT和WS分别表示入射能、反射能、透射能和吸收能,J;εI、εR和εT分别为入射、反射和透射应变信号,V;EV和ϑ分别表示单位体积吸收能和累计比能量吸收值,J/cm3;VS为砂岩试样的体积,cm3;E Vi为第i次冲击作用后单位体积吸收能,J/cm3;A0为压杆横截面积,mm2;C0为压杆纵波波速,m/s;E0为压杆的弹性模量,GPa;t为时间,μs;i为冲击次数。

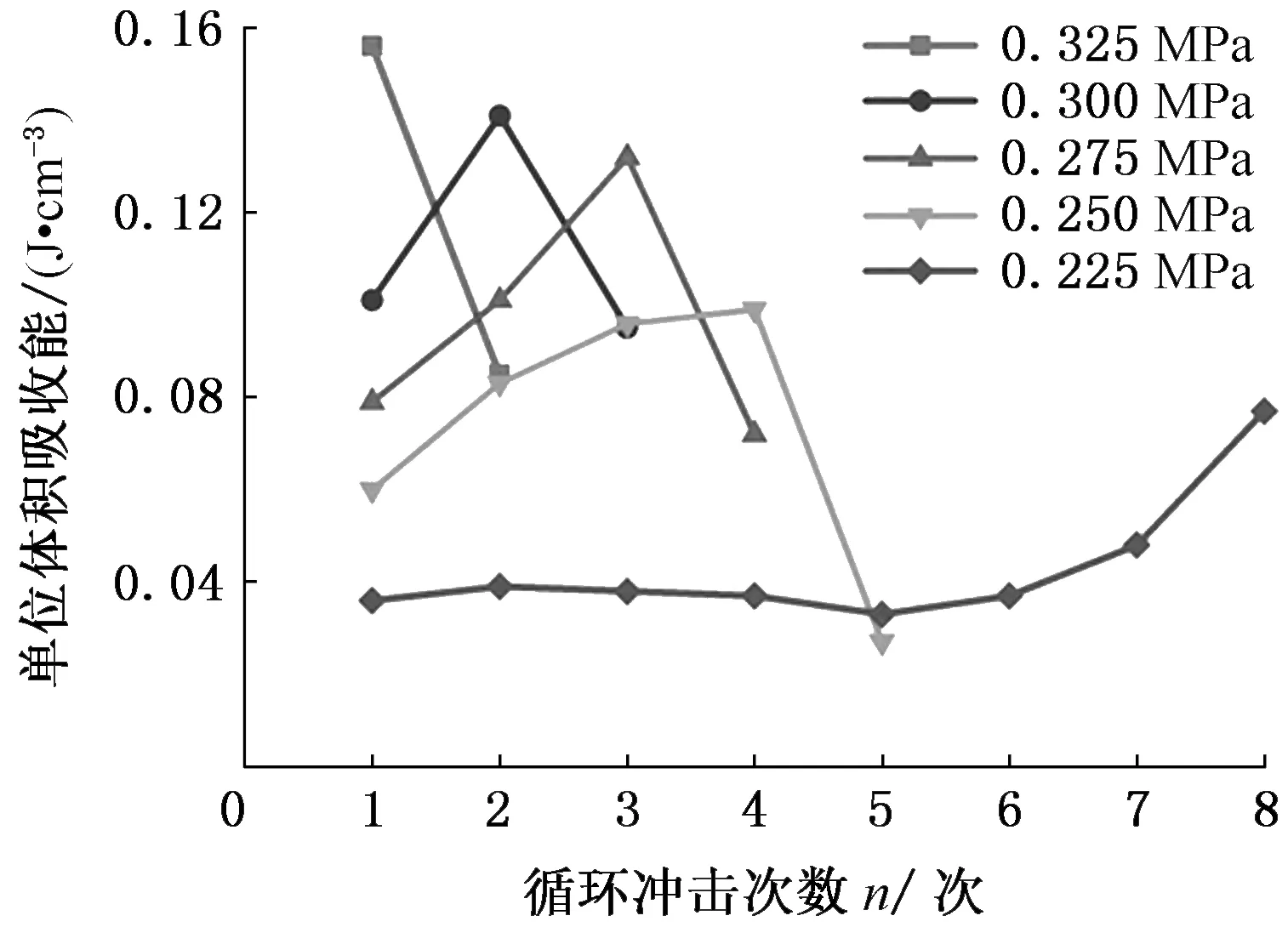

单位体积吸收能与循环冲击次数关系如图8所示。当在0.225 MPa冲击气压加载条件下,随着冲击次数的增加,单位体积吸收能呈先在较小范围波动后突然增加的趋势。试样前6次冲击单位体积吸收能相差不大,在第7次冲击过程中,单位体积吸收能突然增大,为0.048 J/cm3,约为第1次0.036 J/cm3的1.33倍,第8次冲击过程试件吸能效果更加明显,为0.077 J/cm3,是第1次的2.14倍,第7次的1.6倍。这是由于冲击气压较小时,前6次冲击作用对试件造成的冲击损伤较小,导致试样单位体积吸收能在前6次冲击过程中变化不大,从第7次开始对试样造成损伤累计达到一定阈值,导致单位体积吸收能突然增大,第8次冲击后试样产生宏观破坏,单位体积吸收能达到最大值;在较大冲击气压下,单位体积吸收能随冲击次数的增加表现为先逐渐增加,在末次冲击作用后陡降,单位体积吸收能的陡降是由于末次冲击荷载作用前,试件已经出现明显宏观损伤,继续冲击,大部分入射能量会以反射能的形式释放,且试件吸收能量较少,导致试件单位体积吸收能突然下降。

图8 单位体积吸收能与循环冲击次数关系

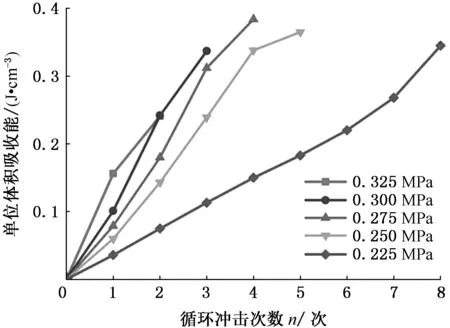

试件在循环冲击荷载作用下累计比能量吸收值与循环冲击次数关系如图9所示。随着冲击次数的增加,试样累计比能量吸收值不断增大。当冲击气压较大时,末次冲击前,累计比能量吸收值的增长速率随着冲击次数的增加逐渐增大,在末次冲击前达到最大,末次冲击作用后增长速率突然减缓,即末次冲击时试件单位体积吸收能减小。结合破坏形态分析其原因,由于试件产生裂缝所吸收的能量远多于裂缝扩展所用能量,可以很清楚地看出,在末次冲击前,试件在前一次冲击荷载的作用下已经产生较宽裂缝,即末次冲击前试件单位体积吸收能已经达到最大,继续冲击试样,原本较大的裂缝延伸扩展,使得试件有效面积减小[20],造成试件末次冲击后单位体积吸收能突然下降;当冲击气压较小时,累计比能量吸收值的增长速率随着冲击次数的增加逐渐增大。

图9 累计比能量吸收值与循环冲击次数关系

3 结 论

(1)试件峰值应力随着冲击次数的增加总体减小,较大冲击气压加载下峰值应力随着循环冲击次数的增加呈线性下降趋势,较小冲击气压加载下随着循环冲击次数增加先缓慢下降后突然下降趋势;平均应变率和峰值应变随着冲击次数的增加不断增大,当冲击气压较大时都随着冲击次数的增加呈线性增长,而冲击气压较小时则随着冲击次数的增加总体呈先缓慢增加后突然增加的现象。

(2)循环冲击荷载作用下砂岩试件主要破坏形态为劈裂破坏,较大冲击气压下在末次冲击后试件劈裂为多块,而较小冲击气压下在末次冲击后试件沿轴向劈裂为2块。

(3)单位体积吸收能随着冲击次数的增加表现为2种趋势,冲击气压较大时呈先增大后减小,冲击气压较小时呈先在较小范围波动后突然增加的趋势;累计比能量吸收值则随着冲击次数的增加不断增大。