岩浆岩地层深竖井水害治理关键技术

2022-09-05孙厚伟程志彬

孙厚伟,程志彬

(中煤第五建设有限公司,江苏 徐州 221100)

2016年国土资源系统科技创新大会上提出“三深一土”发展战略目标,其中“深地”探测目标是:到2020 年形成至2 000 m 矿产资源开采、3 000 m矿产资源勘探成套技术能力,储备一批5 000 m以深资料勘查前沿技术,显著提升6 500~10 000 m 油气勘查技术能力,争取2030年成为世界地球深部探测领域的“领跑者”[1]的目标要求。

长期以来,我国矿产开采的深度多数处于1 000 m以内。近年来,部分金属矿山开拓深度已超过1 500 m[2],包括新城金矿(主井1 527 m,已建成)、瑞海金矿、纱岭金矿(主井1 600.2 m,在建)、三山岛金矿(西岭矿区副井2 005 m,即将建设)、思山岭铁矿、会泽铅锌矿(3号井1 526 m,已建成)等。在矿山竖井施工过程中,会遇到诸如砂岩孔隙水、地层裂隙水、灰岩溶洞水、断层破碎带水等复杂含水地层,尤其在金属矿山岩浆岩地层深立井施工中,高角度微裂隙涌水是普遍现象[3]。注浆技术一直以来是治理井筒涌水的重要方法之一,但对于高角度微裂隙发育的岩浆岩含水地层,传统的注浆工艺及材料难以克服因纵向裂隙发育、裂隙细微且闭合压力大等特性导致的注浆难题。因此,虽然目前国内竖井施工技术及装备能够满足2 000 m 井深的建设需求,但金属矿山岩浆岩地层深立井高角度、微裂隙、高水压含水层的水害治理技术[4],仍是目前深地工程中急需研究和解决的问题。本文重点从深竖井岩浆岩含水地层水害治理方面,充分考虑高压水、高富水、高闭合压力、高角度微裂隙(隐性)发育的地质特征,分析解决该类含水地层注浆难、堵水率低等核心问题。

1 岩浆岩地层水文地质特性及水害治理难度评价

沉积岩含水地层特点为成层性,有明显的含(隔)水层,由于岩石强度相对低,地层的闭合压力小,可注性好,注浆难度相对低,堵水效果好,水害治理经验及技术相对成熟[5]。

与沉积岩不同的是,岩浆岩含水地层多为裂隙水,且高角度、微裂隙(隐性)地层发育,岩石强度高、地层闭合压力高;岩浆岩地层由于层间无明显隔层,多为同一岩性,因后期改造而呈不同程度渐进性接触,靠强度差异封隔含水层,岩石强度变化界线不明显;受构造影响,破碎岩、蚀变岩发育区为主要的富水区和透水区[6];另外,深井带来的高水压、高闭合压力等,造成注浆堵水难度大,堵水率低;目前,岩浆岩地层深竖井水害治理技术尚处于摸索阶段。

2 岩浆岩地层深竖井工作面预注浆关键技术

根据多项井筒工作面预注浆工程实践,研究总结出一套针对岩浆岩地层较为行之有效的深竖井工作面预注浆关键技术[7]。

(1)深埋孔口管远距离超前探水技术。利用预埋长孔口管(超过15 m)的岩帽控制探水孔涌水及注浆封孔,若探水孔涌水量较小,采用注浆封孔,恢复竖井掘砌施工;反之,施工混凝土止浆垫,进行工作面预注浆作业。该项技术因孔口管长,地层受注点距工作面较远,注浆压力可适当加大,明显提高注浆效果并缩短了探水工期、节约了施工成本;因此,探水次数越多,实施效果越明显。

(2)注浆孔密布及斜交(与裂隙面)技术。采用合理缩小注浆孔间距的方法,使注浆孔尽可能穿过更多的裂隙,从而形成有效的注浆堵水帷幕。

(3)多孔同步注浆技术。采用多台钻机、注浆机同时施工,增加孔间地层沟通,从而形成有效的堵水帷幕。

(4)高压力、大流量注浆技术。采用高压力、大流量注浆设备向含水地层定量压入浆液的方式,从而扩大注浆堵水帷幕。

(5)特殊注浆材料快速堵水技术。采用超细水泥、化学浆、白银水泥等材料,充填微裂隙(隐性裂隙)、孔隙等普通水泥浆液无法充填的含水地层,实现地层快速堵水。

(6)工作面预注浆与井壁后注浆相结合的综合堵水技术。根据超前探水情况,若涌水量较大,采用“工作面预注浆为主+壁后注浆补充”的方案,反之,采用“壁后注浆为主”的方案。具体实施时,还要根据围岩条件及壁后注浆试验段效果,确定采用哪种注浆方案更优。

3 工程案例

结合近期施工的高黎贡山隧道1#竖井主井、纱岭主井、莱州矿区新城副井筒水害治理情况,开展了井筒水害治理关键技术研究工作。

3.1 案例一:高黎贡山隧道1#竖井主井

3.1.1 项目概况

大瑞铁路高黎贡山隧道长度34.5 km,隧道横穿6条近垂直断裂带,全程竖向裂隙非常发育、导水性强、围岩破碎、稳定性较差。隧道穿过多处温泉地段,最高水温84 ℃。高黎贡山隧道1#竖井主、副井工程,主井净直径6 m,深度762.59 m;副井净直径5 m,深度764.74 m。主井工程于2016-01-06中标并组织施工,2019年11月井筒及马头门工程完工,期间共进行了12次工作面预注浆。

3.1.2 工程地质条件

钻孔揭露的地层为花岗岩,揭露厚度771.43 m。岩性主要由浅灰绿色、浅灰色、深灰色及浅灰黑色花岗岩组成,从揭露地层厚度与岩芯来看,岩芯为致密、块状、坚硬、局部破碎,竖向裂隙发育,密闭~微张,具有分布不规律、上下连通性好的特点。

地质构造:高黎贡山隧道1#竖井位于印度板块与欧亚板块碰撞的板块结合带,距离镇安断裂(F4-2)约1.2 km,受两断裂影响较大,花岗岩主要发育两组节理,节理产状N20°W/60°NE,N30°E/82°SE。

地下水为基岩裂隙水。根据钻孔揭示,竖井共穿越6个含水层。9~312.6 m、324.4~350 m段为较为连续的一般裂隙含水层,渗透系数K=0.006 m/d,为中等透水层;312.6~324.4 m 段为承压裂隙水含水层,渗透系数K=0.38 m/d,为强透水层,承压水水压约3.2 MPa;350~680 m 段含水层不连续,厚度6~30 m。基岩裂隙水主要接受大气降水及地表水补给,以泉形式排泄。基岩裂隙水含水层厚度大,且存在承压水层,对竖井施工影响较大。

据井检孔提供资料,预测正常涌水量为87.1 m3/h,最大涌水量为261.3 m3/h。

井筒掘进至累深131 m 位置,工作面涌水量40 m3/h,实际揭露的围岩条件与检查孔存在巨大差异,实际井筒涌水量远大于预计井筒涌水量,经多方共同研究决定,自井深135 m 开始至井底开展全井深工作面分段预注浆施工方案。

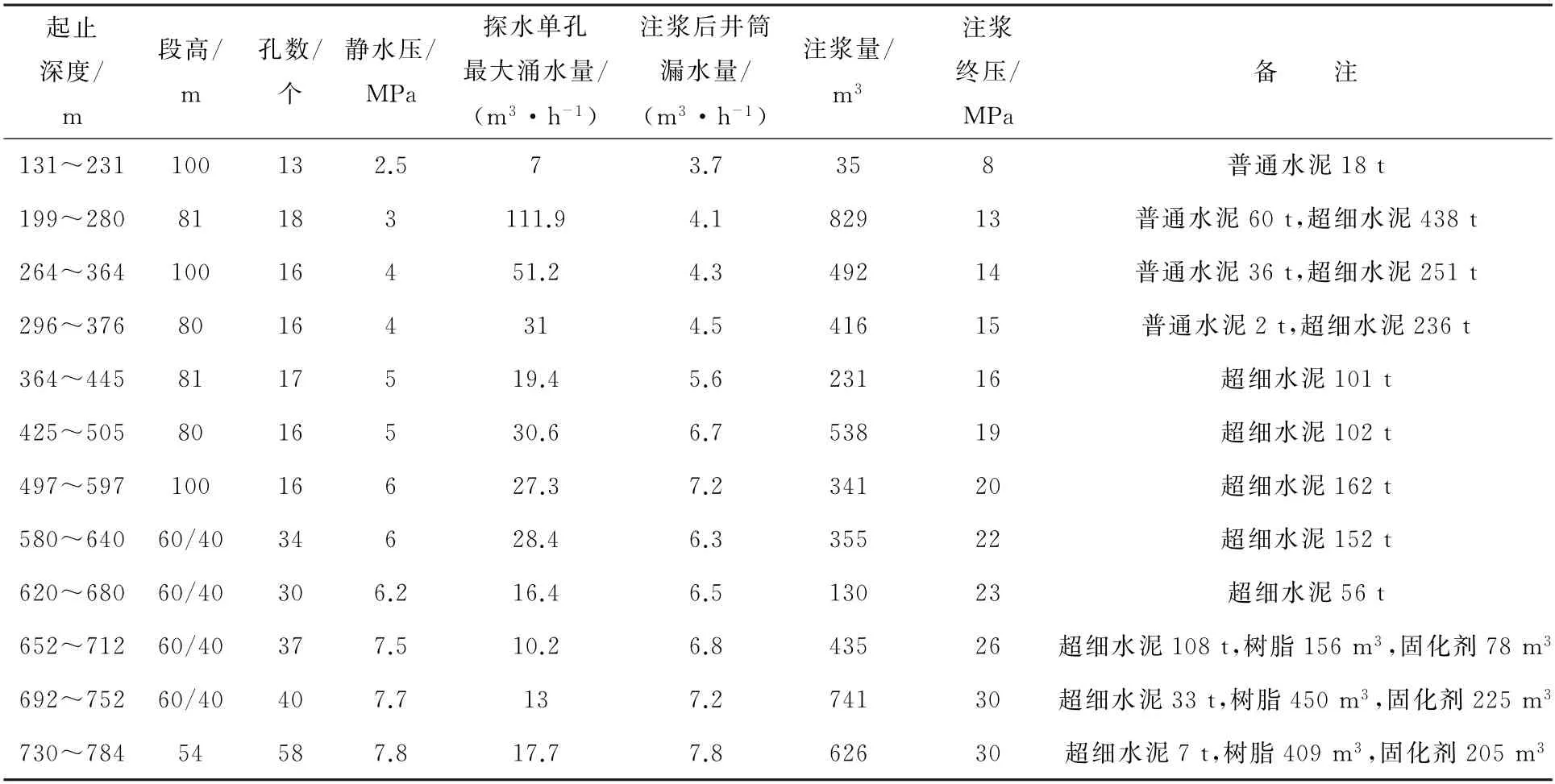

3.1.3 竖井水害治理设计方案

采用全井深下行分段工作面预注浆方案。根据水压大小确定注浆段高,上部井筒每次探水(注浆)段高为100 m,掘砌80 m;下部井筒每次探水(注浆)段高60 m,掘砌40~45 m,并采取深浅孔结合的方式(深孔60 m,浅孔40 m)。注浆方式采用下行分段压入式注浆。注浆设计参数见表1。

表1 高黎贡山隧道1#竖井主井工作面预注浆设计参数

3.1.4 竖井工作面水害治理实施情况

(1)注浆段高

上部井筒131~597 m 段,深度较浅,地层压力较小,含水层水压小,采用了长段工作面预注浆方案,注浆段高为80~100 m,共进行了7次工作面预注浆。

下部井筒580~784 m(超过井底21.41 m)地应力大、地压大、水压高,高角度细微裂隙更发育、注浆难度大,采用短段工作面预注浆方案,注浆段高为60 m,共进行了5次工作面预注浆及马头门注浆。

(2)注浆孔布置

采用钻孔与含水层裂隙正交或斜交的布置方式,钻孔底落在开挖轮廓线以外,以形成一定厚度的注浆帷幕。

在长段工作面预注浆中,注浆钻孔数量为13~17个,钻孔开孔位置均匀布置在井壁内侧0.5 m的圆周上,终孔位置落在开挖轮廓线外3.0 m,终孔孔间距控制在3.0 m 以内。钻孔深度80~100 m,采用单向径向角布置形式,钻孔径向角为2°0′18″~3°23′34″。

短段工作面预注浆中,采用深浅孔间隔的布孔方式,钻孔深度分别为60 m 和40 m,钻孔数量30~37 个,其中深孔径向角为3°46′,切向角为15°;浅孔径向角为5°1′,切向角为15°。

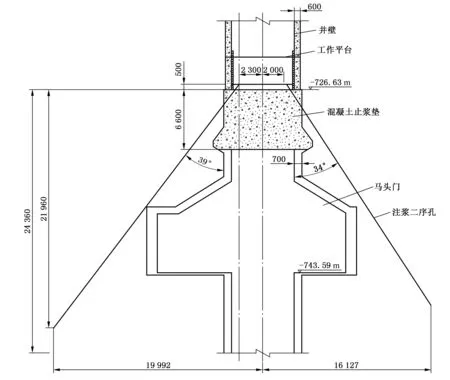

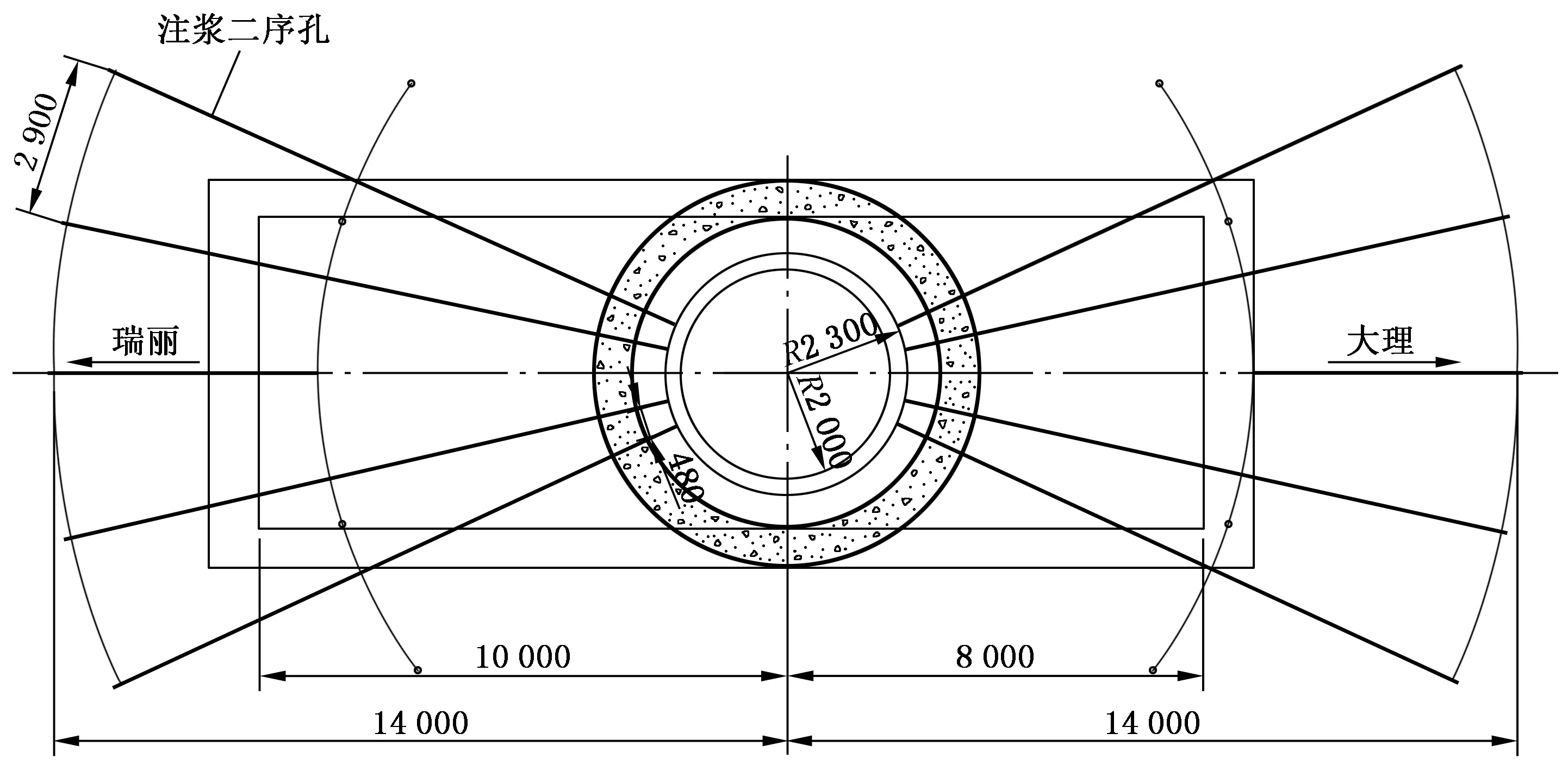

马头门为双向部置,与井筒同时施工,两侧各施工5 m。马头门处于强含水地层中,竖井第12次工作面注浆位置正处于马头门顶板以上8 m位置,利用第12次工作面注浆止浆垫对马头门进行靶向注浆。马头门注浆钻孔布置分为内外圈两排注浆孔,均为下向斜孔,针对马头门设计方向靶向注浆,其中内圈斜孔顶角为21°33′3″,孔深22.7 m;外圈斜孔顶角为33°7′29″,钻孔落底距马头门开挖荒径外5 m,并穿过马头门荒径外5 m。详见图1和图2。

图1 主井马头门探水、注浆钻孔布置剖面

图2 主井马头门探水、注浆钻孔布置平面

(3)注浆压力

井筒上部地压较小,静水压力不高,选择注浆终压压力为静水压力的2~3倍,第1~7次工作面注浆终压控制在8~20 MPa之间。

井筒下部地压较大,选择注浆终压压力为静水压力的3~4倍,第8~12次工作面注浆时终压控制在22~30 MPa之间。

(4)注浆材料

高黎贡山隧道竖井全井深均为高角度(70°以上)细微裂隙含水层,根据地层可注性特点,注浆材料的选用,按照井筒不同深度划分为竖井上部、中部与下部三个阶段。①竖井上部垂深131~231 m,因地压与水压较低,通过现场试验,选择了普通水泥浆液单液注浆,水泥采用P·O42.5R硅酸盐水泥;②竖井中部垂深199~680 m,因地压与水压较上部增加,针对高角度细微裂隙,经过现场试验选用比普通水泥颗粒更细的超细水泥浆液,超细水泥粒度为800~1 250目;③竖井下部垂深652~784 m,地压与水压较大,最高静水压力达到7.8 MPa,使用1 250目超细水泥浆液,在30 MPa注浆压力下,浆液也难以注入。因此,选用了环保型脲醛树脂化学浆液进行注浆。

(5)注浆结束标准

注浆结束要达到两条标准:①设计的所有注浆孔的注浆压力达到设计终压值,浆液的注入量基本达到设计要求。注浆流量小于30~40 L/min,稳定20 min以上;②注浆结束时,各孔涌水量不应超过0.5 m3/h,同时所有注浆孔涌水量总和小于5 m3/h。

(6)注浆工程量及效果

主井共进行12次工作面预注浆(详见表2),注浆堵水率均较高,掘砌后井壁漏水量小于规范要求,注浆效果基本达到预期。

表2 高黎贡山隧道1#竖井主井工作面预注浆情况

3.2 案例二:纱岭金矿竖井主井

3.2.1 项目概况

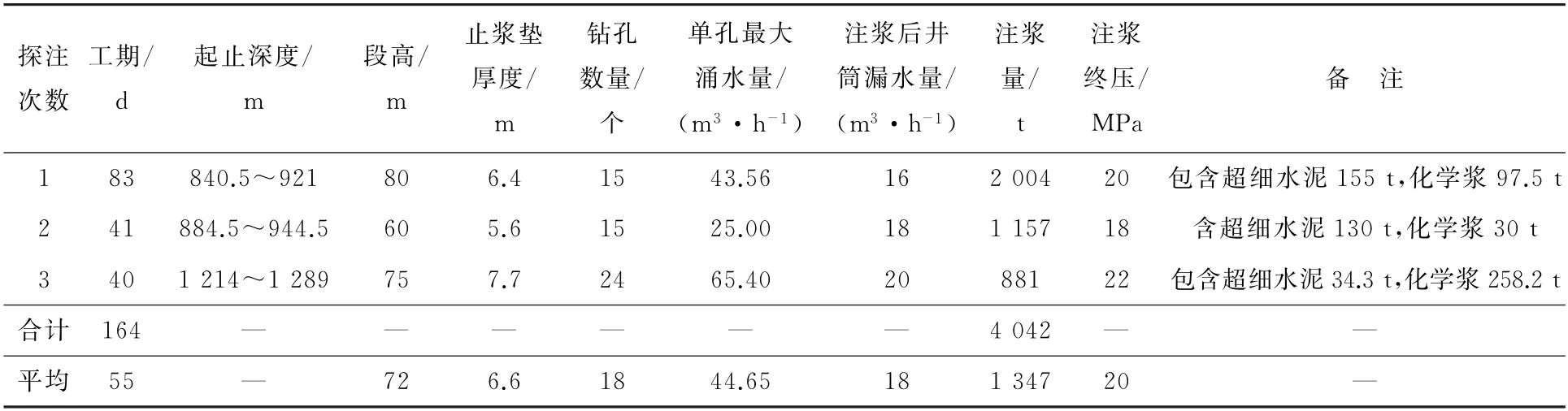

纱岭金矿竖井主、回风井掘砌工程,位于山东莱州地区,主井井筒净直径6.8 m,深度1 600.2 m;回风井井筒净直径8 m,深度1 349.3 m。该主井工程于2019-03-28开始施工,2020-12-10施工至井深1 427 m,施工总工期622 d,其中井筒及相关硐室施工410 d,预注浆工期212 d(工作面预注浆164 d,壁后注浆27 d,探水21 d),工作面预注浆共进行3次,井壁壁后注浆共进行4次。

3.2.2 工程地质条件

场区出露地层较简单,基岩由以新太古代(Ar3)早期马连庄序列栾家寨单元(Ar3v Ml)岩浆岩组成。岩性为变辉长岩、黄铁绢英岩化碎裂岩。

焦家断裂带是区域内主要的断裂蚀变带,分布在区域中部的寺庄—焦家一带。断裂带不仅控制着矿体的分布与埋藏,同时也控制着地下水的富集、运移及水力特性,属压扭性断裂带。断裂带的中间部位是断层泥及黄铁绢英岩化碎裂岩,具有良好的隔水性,断裂厚度7~90 m,分布连续,倾向延伸大于1 400 m,两侧岩石构造裂隙(即上、下盘含水层)发育,是较好的富水部位。下盘的构造蚀变岩带厚度变化较大,厚度50~400 m,矿区附近厚度较大,倾向延伸大于1 400 m。

含水层性质为基岩构造裂隙水,据井检孔提供资料,主井预测井筒涌水量为26.5 m3/h。

主井施工至累深840 m 位置时,工作面探水钻孔涌水量为65.4 m3/h,与井检孔相比存在巨大差异,实际井筒涌水量远大于预计涌水量。

3.2.3 竖井水害治理设计方案

经多方共同研究决定,坚持“有掘必探、先探后掘”的施工原则,根据钻孔出水量情况,当水量较大时,采用工作面预注浆与壁后注浆相接合的方案,反之,采用壁后注浆的方案。

3.2.4 竖井工作面水害治理实施情况

(1)探水。根据井检孔提供资料及实际揭露地层情况,在井筒掘砌至井深800 m 时,开始实施探水措施,探水孔数量不少于3个,探水深度根据岩石条件和钻机能力设定为60~120 m;若钻孔涌水量<5 m3/h,则注浆封孔后,恢复井筒掘砌施工;若钻孔涌水量>5 m3/h,则采取工作面预注浆方法。主井800~1 427 m 段共进行了8次探水作业。

(2)注浆段高。根据围岩条件分别采取了“长段”和“短段”工作面预注浆方案。上部井筒采用工作面长段预注浆方案,每次注浆段高为80 m。深部采用工作面短段预注浆方案,每次注浆段高为40 m。

(3)注浆孔布置。注浆钻孔数量设计为15个,钻孔开孔位置均匀布置在井壁内侧0.5 m 的圆周上,终孔位置落在开挖轮廓线外5.0 m,终孔孔间距控制在3.0 m 以内。

(4)注浆压力。工作面注浆终压选择为静水压力的2~4倍,注浆终压控制在10~22 MPa。

(5)注浆材料。注浆采用单液水泥浆(普通水泥、细度模数为1 250 目的超细水泥)、化学浆液(改性脲醛树脂浆液)两种材料。先采用P·O42.5R普通硅酸盐水泥封堵较大裂隙,再选用超细水泥(1 250目)封堵较小裂隙,最后使用化学浆封堵微裂隙(隐性裂隙)。主井垂深840.5~921 m、884.5~944.5 m、1 214~1 289 m段,均先后选用普通水泥单液浆、超细水泥单液浆和化学浆液,后期选用的材料是对前期注浆效果的补充。

(6)竖井工作面预注浆实施情况。纱岭金矿主井工作面预注浆情况详见表3。主井3次注浆掘砌后井壁漏水量虽然仍较大,但与以采用壁后注浆为主的回风井(井壁漏水量一度超过50 m3/h)相比,主井工作面注浆效果基本达到了正常施工的要求。

表3 纱岭金矿主井井筒工作面预注浆情况

3.3 案例三:新城金矿竖井副井

3.3.1 项目概况

新城金矿竖井主、副井掘砌工程,位于山东莱州地区。主井井筒净直径6.7 m,深度1 527 m,井口标高+32.9 m;副井井筒净直径7.5 m,深度1 076 m,井口标高+18.88 m。

副井工程于2017-01-24开始施工,2020-05-20施工结束,施工总工期1 210 d,其中井筒及相关硐室施工358 d,预注浆工期852 d(工作面预注浆491 d,相关硐室预注浆105 d,壁后注浆256 d),工作面预注浆共进行9次,相关硐室预注浆3次,井壁壁后注浆共进行14次。井筒防治水工期约占总工期70%。

3.3.2 地质及水文地质条件

矿区位于胶东半岛西北部,为我国最重要的金成矿区。其大地构造位置处在华北陆块(Ⅰ)、胶辽隆起(Ⅱ)、胶北—胶莱断隆区(Ⅲ)西北部,沂沭断裂带东侧焦家金矿带上。区域内断裂构造发育,岩浆岩广布。

岩性基本上是由似斑状花岗闪长岩组成,一般呈较完整—完整的岩段与破碎—较破碎的岩段交互出现。因而主要以破碎程度分层,共划分了似斑状花岗闪长岩、碎裂岩化花岗闪长岩、碎裂状花岗闪长岩、破碎蚀变带四个岩体种类。

焦家断裂矿区内断裂长约6 km,其延伸大于1 km,平均走向40°,倾向北西,倾角20°~30°,局部较陡达70°。断裂带由碎裂岩、花岗质碎裂岩等破碎蚀变岩组成,主断面发育有10~20 cm 厚连续稳定的黑灰色及灰白色断层泥,同时发育有厚度不等且不连续的糜棱岩和角砾岩,整个断裂显示出压扭性质。由于主断裂面连续发育的断层泥的阻隔,构成了上、下两个脉状裂隙含水带。焦家断裂主断面两侧的影响带的脉状裂隙水成为矿坑充水的主要来源。

含水层性质为基岩构造裂隙水,副井井检孔(476~1 076 m)提供井筒涌水量为150 m3/h。

3.3.3 井筒施工情况及治水方案

副井掘进至累深419 m 位置,工作面探水钻孔涌水量最大为5.26 m3/h,但多孔放水试验表明,各孔联通性很差,各钻孔累计涌水量大。施工过程中,采用工作面预注浆与壁后注浆相接合的注浆堵水方法。

3.3.4 竖井工作面水害治理实施情况

(1)探水。根据井检孔提供资料及实际揭露地层情况,副井井深419 m 时,开始实施探水措施,探水孔数量不少于3个,探水深度根据岩石条件和钻机能力设定60~90 m;若钻孔涌水量<5 m3/h,则注浆封孔后,恢复井筒掘砌施工;若钻孔涌水量>5 m3/h,则采取工作面预注浆方法。副井共进行9次探水。

(2)注浆段高。根据围岩条件、地层的富水性、透水性及地层的可钻性,采取了段高60~90 m 不等的工作面预注浆方案。

(3)注浆孔布置。注浆钻孔数量多为15个以上,钻孔开孔位置均匀布置在井壁内侧0.5 m 的圆周上,终孔位置落在开挖轮廓线外5.0 m,终孔孔间距控制在3.0 m 以内。

(4)注浆压力。工作面注浆终压是静水压力的2~4倍,注浆终压控制多在20 MPa以上。

(5)注浆材料。本次注浆采用超细水泥浆液为主(超细水泥细度模数为1 250 目)、化学浆液(改性脲醛树脂浆液)及新型材料(白银水泥)为辅的注浆材料。

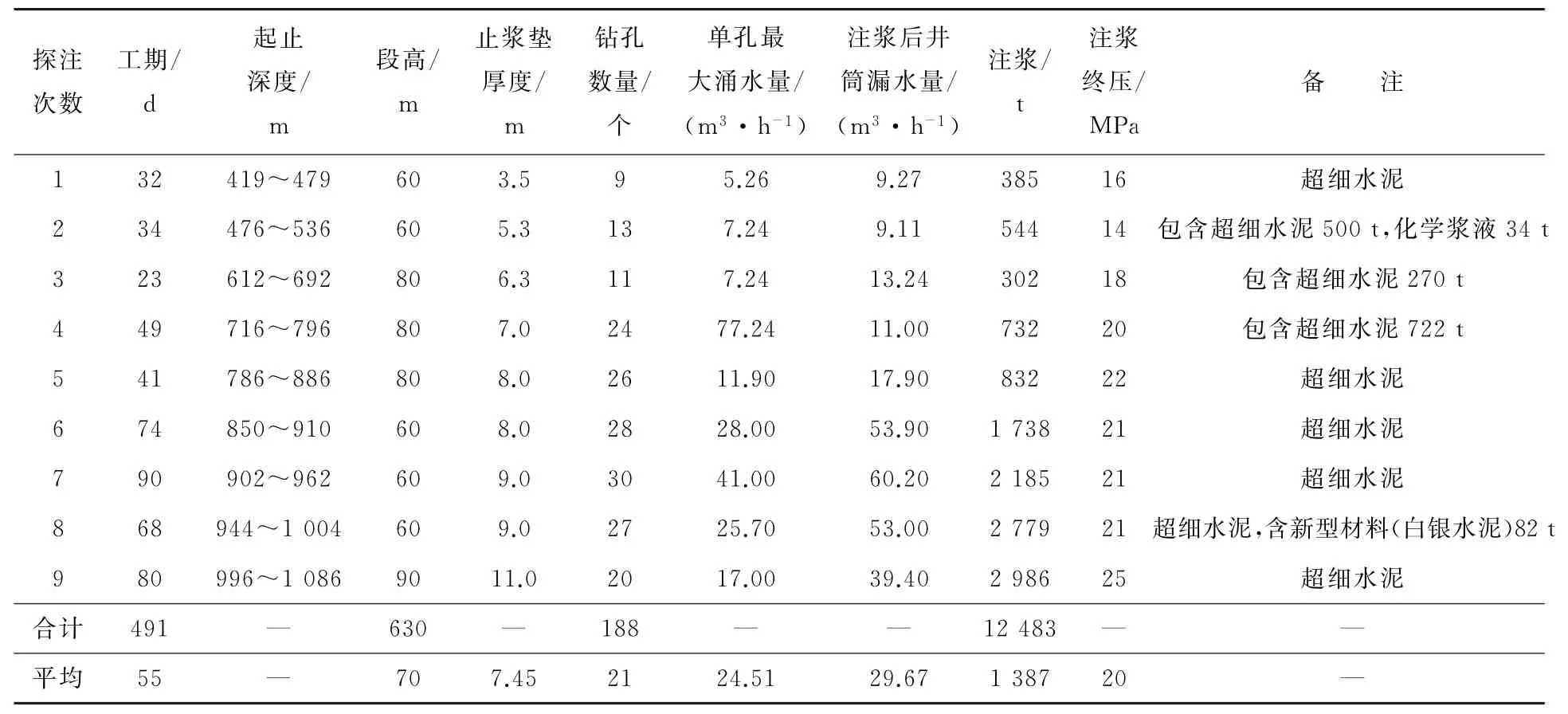

(6)注浆工程量及效果。新城金矿副井工作面预注浆情况详见表4。该井筒后4次工作面预注浆后,井壁漏水量仍较大,注浆堵水率较低,说明可注性差的难题仍未有效解决。井筒落底后,进行了大量壁后注浆才达到规范要求的漏水量。

表4 新城金矿副井工作面预注浆情况

4 水害治理效果分析

从上述3个岩浆岩地层深竖井水害治理案例分析,可得到以下启示:

(1)坚持工作面长距离超前探水,是竖井岩浆岩地层防范突水淹井风险的有效手段。

(2)加密布孔及斜交布孔(与裂隙面)、多孔同步注浆、高压力与大流量等注浆技术,加快了注浆作业施工速度,提高了含水地层的堵水率。

(3)特殊材料(超细水泥、白银水泥、化学浆等)是微裂隙(隐性裂隙)含水地层注浆堵水最为行之有效的材料;化学浆是孔隙(岩石)含水地层注浆堵水的首选材料;特殊材料的价格相比于普通水泥单液浆材料高出数倍至数十倍,一定程度上限制了注浆材料的选择范围及优质材料的应用数量。

(4)对于深竖井高角度微裂隙发育的岩浆岩含水地层,是否采用分段式工作面预注浆技术,要根据井壁后注浆效果试验段情况确定,壁后注浆堵水困难的,一般宜以工作面预注浆为主。如纱岭回风井,以壁后注浆堵水为主,效果较差,井壁漏水量一度超过50 m3/h;而纱岭主井,采用工作面预注浆堵水为主,井壁漏水量控制在20 m3/h以内。

(5)高黎贡山隧道1#竖井主井及副井、新城金矿主及副井掘砌工程均已结束,纱岭金矿主井及回风井掘砌工程也即将近期落底,这几个项目在岩浆岩地层深竖井水害治理方面都取得了一定的成功经验。从水害治理工期和费用方面分析,除纱岭项目未施工结束外,其他几个项目实际工期与合同工期比值均介于1.3~3.4倍之间,实际费用与合同造价比值均介于1.9~2.8倍之间,表明岩浆岩地层深竖井水害治理技术还需要进行深入研究。

5 岩浆岩地层深竖井水害治理展望

随着非煤矿山开采不断向地球深部进军,关键咽喉通道竖井施工其技术迎来前所未有的挑战,其中水害治理技术是关键一环。目前1 000 m 以浅竖井水害治理技术相对成熟,但1 000 m以深高角度微裂隙发育的岩浆岩含水地层注浆技术,虽然积累了一定的成功经验,但从治水工期及费用、注浆效果等方面不难看出,仍不成熟,还处在摸索阶段。

笔者认为,若实现高角度微裂隙发育的岩浆岩含水地层超深竖井水害治理技术突破,地层压裂注浆[8]将是一个重要的手段,适用于地面预注浆和工作面预注浆。

地层压裂注浆技术,是采用压裂设备,通过水力压裂,将微裂隙通道张开,采用人工造缝的方式,形成裂隙网,将地层隐性裂隙变为显性裂隙,大幅提高地层可注性,可解决竖井传统工作面预注浆技术存在的诸多问题,更能适用于可注性差的深立井水害治理。