植物纤维金属层合板的抗低速冲击性能

2022-09-04赵艺桥郭逸纯沈轶鸥

赵艺桥,于 涛,郭逸纯,沈轶鸥

(同济大学航空航天与力学学院,上海 200092)

来源于农业产物的植物纤维具有较高的比强度和比模量、吸音隔热、环境友好等特点[1-2],可用于制造结构功能一体化的绿色内饰结构.植物纤维增强复合材料在民机、汽车与建筑等领域均具有良好的发展前景[3-5].但相比于人造纤维增强复合材料,较低的抗冲击强度限制了其作为主承载结构的应用[6-8].

纤维金属层合板(FML)是金属薄板和纤维增强树脂预浸料交替铺设后,在一定温度和压力下固化成型的层间混杂复合材料[9-10].FML具有密度小、冲击性能好、疲劳寿命长和损伤容限高等特征[11-12].其在低速冲击下的塑性变形十分明显,更易于确定损伤发生的位置.已有研究表明以金属为面板,剑麻纤维织物增强环氧树脂为芯材的纤维金属层合板的抗冲击性能相比剑麻纤维增强环氧树脂复合材料提高了5倍以上[13].但是,由于采用了二次胶接的成型方式,其黏结性能较差[14].因此,如果对金属及纤维表面进行改性,改善金属与纤维层间界面性能,将显著提升植物纤维增强复合材料的力学性能[15-16].

本研究主要针对植物纤维增强复合材料韧性较低的问题,采用亚麻纤维织物/铝合金薄板层间混杂的方法,在不损伤亚麻纤维自身结构和牺牲复合材料面内性能的基础上,从降低损伤面积、提升最大冲击载荷及吸收能量等方面来改善复合材料的抗低速冲击性能.

1 试验部分

1.1 试验材料

植物纤维采用比利时LINEO公司提供的单向亚麻纤维织物(面密度200 g/m2,厚度0.18 mm);铝合金薄板采用日本轻金属株式会社生产的铝合金Al2040-T 3薄板(密度2.7 g/cm3,厚度0.2 mm);树脂基体采用上海众思实业有限公司提供的双酚A环氧树脂体系(EP,牌号E-51,环氧树脂、固化剂和促进剂的质量比为100∶80∶1).

1.2 铝合金薄板表面处理

首先使用钻床对铝合金薄板进行钻孔以增强树脂在制备层合板过程中的流动性,钻孔孔径1 mm,相邻两孔间隔25 mm.使用250颗粒度的打磨机沿金属轧制方向进行打磨抛光;之后将其置于碱性溶液(30 g/L氢氧化钠水溶液以及30 g/L碳酸钠水溶液)中在60℃水浴中加热1 min进行碱处理,取出后用蒸馏水冲洗并干燥;再将其放入400 g/L硝酸水溶液中,在室温下浸泡2~5 min后取出,用蒸馏水冲洗,随后浸入m(FeSO4)∶m(H2SO4)∶m(H2O)为15∶37∶48的硫酸铁水溶液中,在65℃下浸泡8 min后取出,用蒸馏水冲洗[17];最后将铝合金薄板浸泡在质量分数为2%的硅烷偶联剂(牌号为KH550)水溶液中10 min,取出后在100℃下干燥1 h待用[18-19].

1.3 复合材料的制备

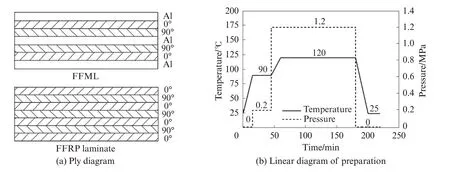

采用热压成型工艺制备亚麻纤维铝合金层合板(FFML),并在相同工艺下制备亚麻纤维增强环氧树脂复合材料(FFRP)层合板作为参照组.制备前,将亚麻纤维织物放入烘箱中于100℃下烘4 h以去除水分.FFML与FFRP的 铺 层 分 别 为[Al/0°/90°/Al/90°/0°/Al]与[0°/90°/0°/90°/0°/90°/0°],铺层后在90℃下保温30 min,120℃下保温2 h,具体铺层与成型工艺详见图1.成型后的复合材料用铣床切割成70 mm×70 mm的方板,FFML与FFRP层合板的尺寸参数详见表1.

图1 FFML与FFRP层合板的铺层与成型工艺示意图Fig.1 Ply diagram and linear diagram of preparation of FFML and FFRP laminate

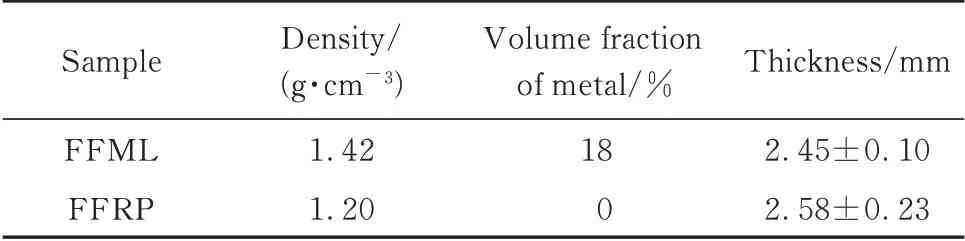

表1 FFML与FFRP层合板的尺寸参数Table 1 Dimension parameters of FFML and FFRP laminate

1.4 测试与表征

采用落锤冲击试验机(Instron Ceast 9350)对FFML与FFRP层合板进行低速冲击测试.将试样置于内径为50 mm的圆环形支撑之上,冲头直径为5 mm,冲击能量为10 J.通过扫描电子显微镜(Zeiss,Ultra55)观察试样的表面形貌.

1.5 有限元模型

1.5.1 铝合金的本构模型

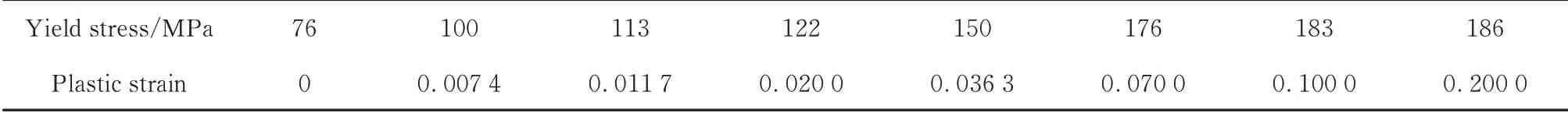

采用弹塑性模型对铝合金的弹塑性行为进行数值计算.其中,采用各向同性弹性和各向同性硬化模型分别描述铝合金的弹性和塑性行为.对于本研究中使用的铝合金Al2040-T 3薄板,其杨氏模量E=73.1 GPa,泊松比ν=0.34,其各向同性硬化参数详见表2.采用初始损伤、渐进损伤和最终破坏模型来模拟铝合金的损伤和破坏.通过Abaqus软件提供的剪切破坏模型和拉伸破坏模型以及两者的组合来模拟铝合金的高应变率变形.剪切破坏模型采用等效塑性应变作为破坏准则,拉伸破坏模型则采用静压作为破坏准则.

表2 铝合金Al2040-T3薄板各向同性硬化参数Table 2 Isotropic hardening data for the Al2040-T3

1.5.2 FFRP的本构模型

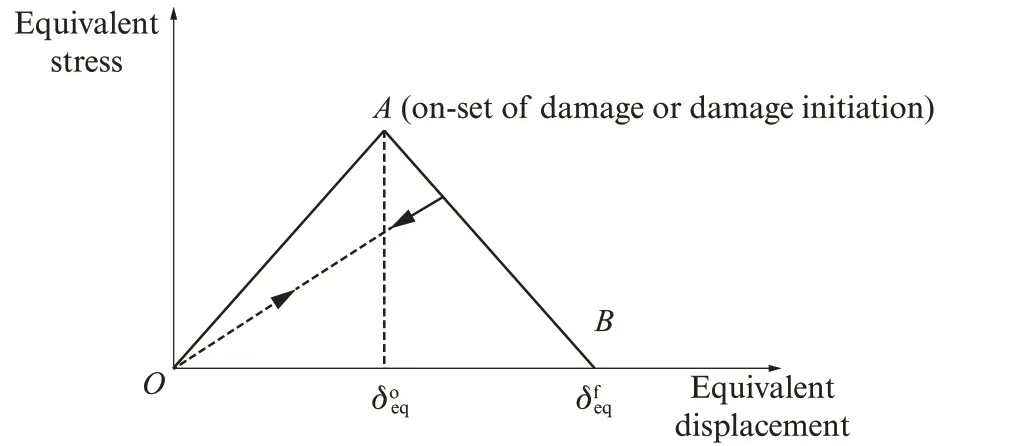

采用能够模拟各向异性材料初始损伤和损伤演化的Abaqus模型对FFRP的弹脆性行为进行数值计算,包括张力下的纤维断裂、压缩时的纤维屈曲、横向拉伸和剪切作用下的基体开裂以及横向压缩和剪切下的基体破碎这4种失效模式.FFRP的线性损伤演化如图2所示,FFRP的正交各向异性弹性参数详见表3.表3中:E表示弹性模量,ν表示泊松比,G表示剪切模量;下标1表示面内材料主方向,2表示面内垂直于材料主方向,3表示面外垂直于平面(1、2)方向.

表3 FFRP正交各向异性弹性参数Table 3 Orthotropic elasticity data of FFRP

图2 FFRP的线性损伤演化Fig.2 Linear damage evolution of FFRP

1.5.3 有限元分析

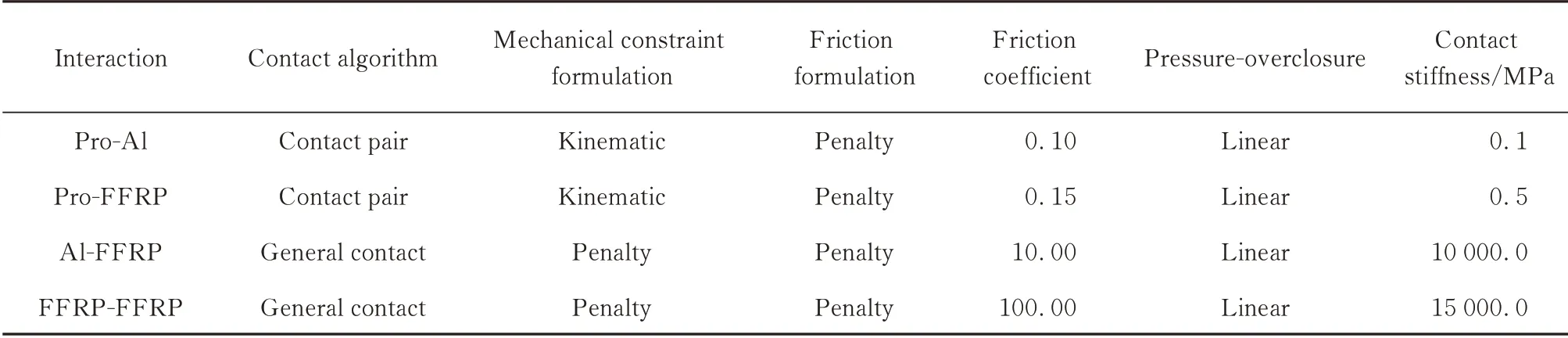

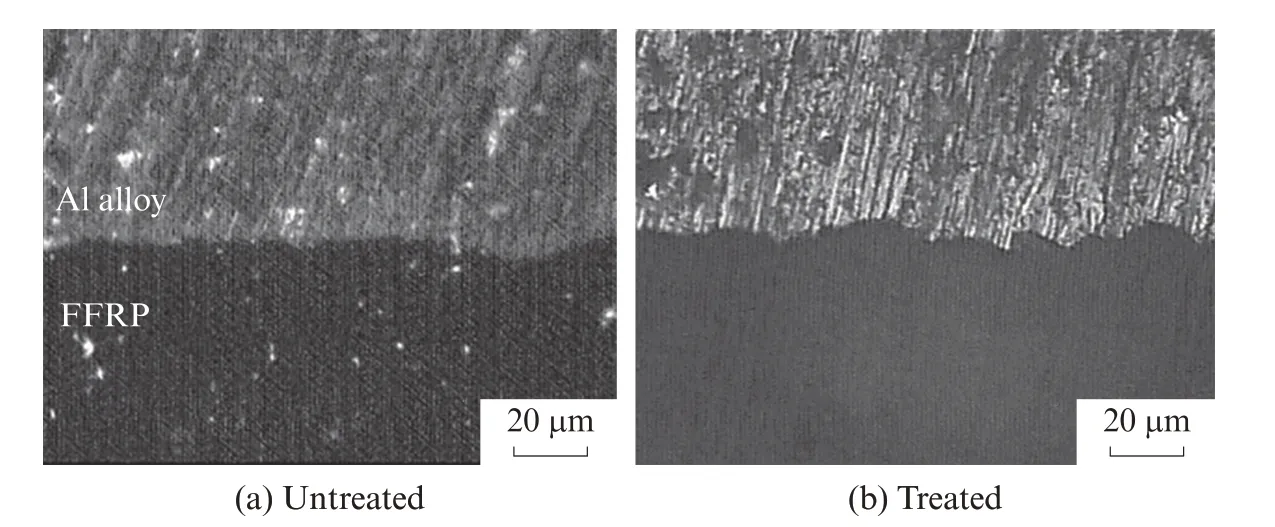

采用Hashin失效判据来反映材料损伤失效的过程.一般采用接触算法和接触对算法来模拟接触和交互.为模拟冲击下FFRP与铝合金之间的相互作用,定义了相邻两层之间的一般接触相互作用,以及冲头表面与各层中心节点集之间的面-面接触对,其接触均定义为线性函数的(软化)接触关系.表4给出了用于冲头与铝合金层(pro-Al)、冲头与亚麻纤维层(pro-FFRP)、铝合金层与亚麻纤维层(Al-FFRP),以及亚麻纤维层间(FFRP-FFRP)的接触相互作用特性.为了更精确地模拟冲击破坏过程,本模型采用如图3所示的典型网格划分方法.

表4 接触相互作用特征Table 4 Contact inter action pr operties

图3 典型网格划分方法Fig.3 Typical mesh generation method

2 结果与讨论

2.1 表面处理后铝合金的表面形貌

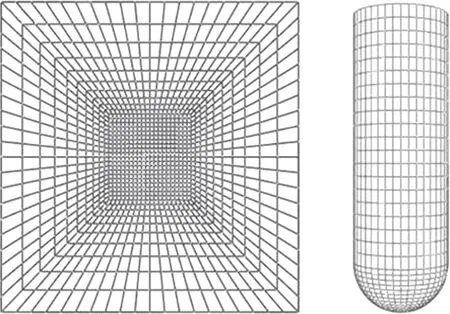

图4为铝合金表面微观形貌.由图4可以发现,经过一系列表面处理后,铝合金的表面形貌发生了明显改变,划痕及表面的氧化铝膜层被去除,酸处理使金属表面形成了微米尺度的凹坑,这增加了金属表面的粗糙度和比表面积,而硅烷处理使金属表面的化学键发生了重构,并与硅烷反应形成薄膜包覆在金属表面[20-21].

图4 铝合金表面微观形貌Fig.4 Microstructure of the Al alloy

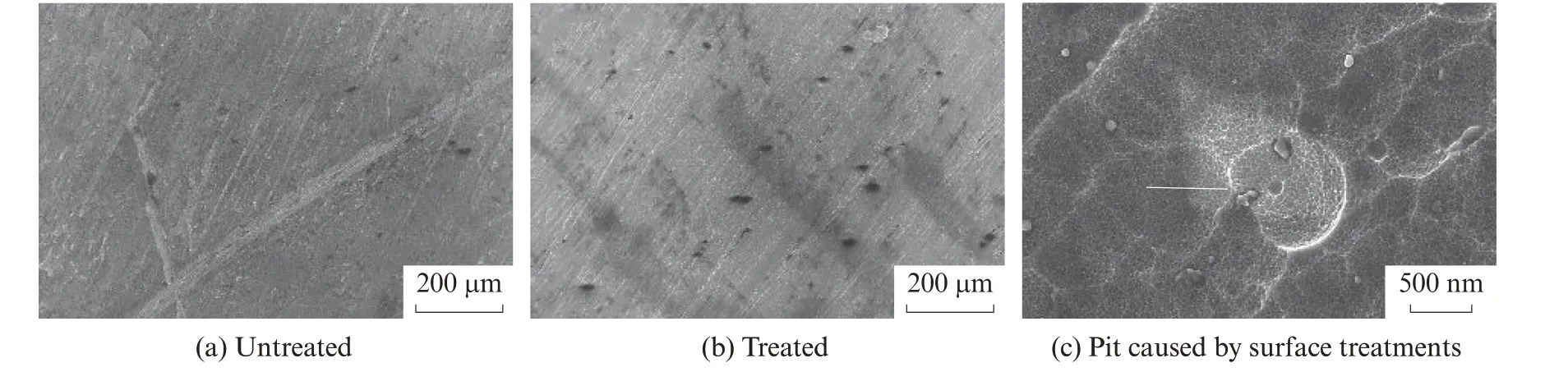

图5为FFML中铝合金-亚麻纤维层界面形貌.由图5可见,铝合金与环氧树脂基体的界面粘接紧密,经表面处理后,铝合金与亚麻纤维层的界面处呈现出更加凹凸不平的特征,证明上述表面处理可有效增大铝合金与树脂基体的接触面积,促进树脂进一步浸润和改善层间界面性能.

图5 FFML中铝合金-亚麻纤维层界面形貌Fig.5 Microstructure of Al-FFRP interface of FFML

2.2 FFML的抗低速冲击性能

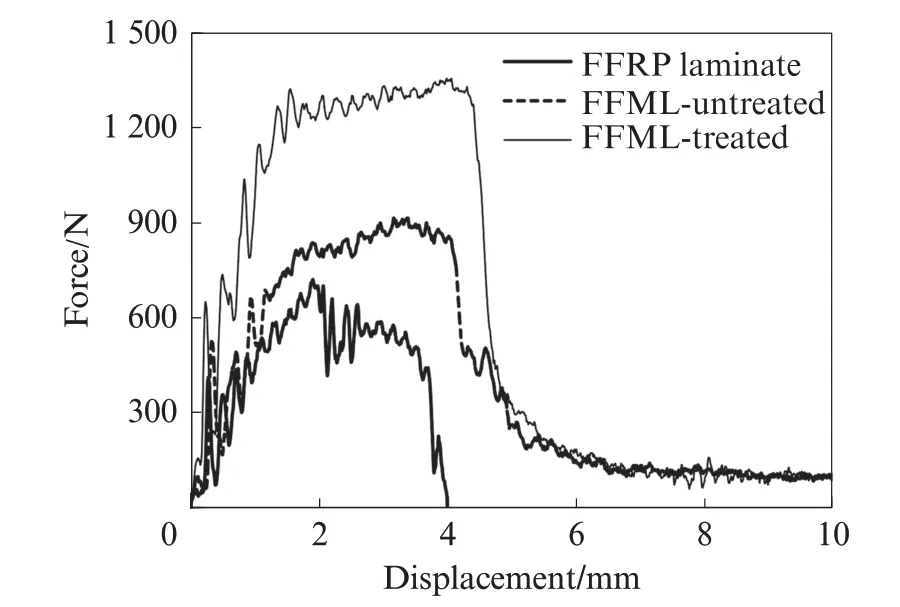

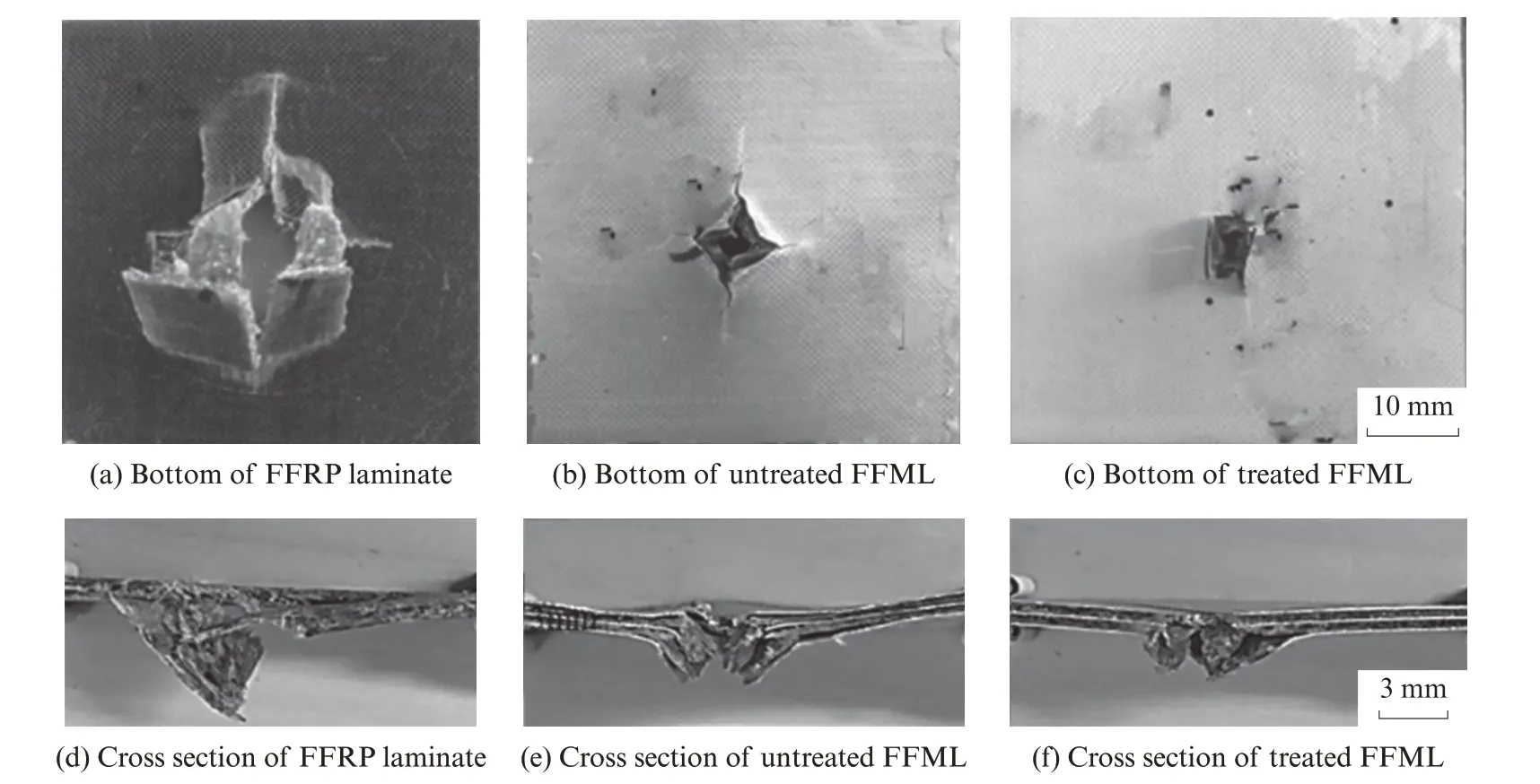

图6为FFRP层合板、未经表面处理及经表面处理后的FFML在10 J冲击能量下的典型冲击载荷-位移曲线.冲击后3种层合板下表面和横截面的损伤形貌见图7.由图6、7可以发现:3组试样均发生了穿透性破坏,但FFRP层合板与FFML却具有明显不同的冲击响应;FFML的刚度和最大冲击载荷明显高于FFRP层合板,且经表面处理后FFML的刚度增大,证明对铝合金的表面处理确实有效提升了层合板的界面性能,经表面处理后FFML最大冲击载荷比FFRP层合板最大冲击载荷提升了136%;FFRP层合板的冲击载荷在达到初始损伤阈值后表现为急剧下降,这是由于在外力冲击下层合板下表面纤维受到张力而发生断裂所致;而FFML由于引入了韧性较大的铝合金层,在达到初始损伤阈值后,其冲击载荷未有明显下降,反而呈现出逐渐增加的趋势,直至发生穿透破坏.通过计算冲击载荷-位移曲线下的面积得到层合板的吸收能量,可以发现:经表面处理后的FFML除了具有最高的冲击载荷外,其吸收能量也最多.由3种层合板下表面的损伤形貌(图7(a)~(c))可以看出,FFRP层合板发生了大面积的冲击损伤,而FFML的损伤面积明显小于FFRP层合板.由3种层合板冲击损伤处的横截面形貌(图6(d)~(f))可以发现:FFRP层合板表现出明显的脆性断裂模式,如纤维断裂、分层等,其整体变形较小;而FFML因含有韧性较好的铝合金层,产生了较大的塑性变形并抑制了层合板的大面积损伤,延长了冲击响应时间.另外,由图7还可以发现,经表面处理后的FFML在冲击损伤后未发生明显的分层,而未经表面处理的FFML在冲击损伤的位置有较大面积的分层现象.

图6 3种层合板在10 J冲击能量下的典型冲击载荷-位移曲线Fig.6 Typical impact force-displacement curves of three type of laminates subjected to 10 Jimpact energy

图7 冲击后3种层合板下表面和横截面的损伤形貌Fig.7 Damage morphology for bottom and cross section of three type of laminates after impacting

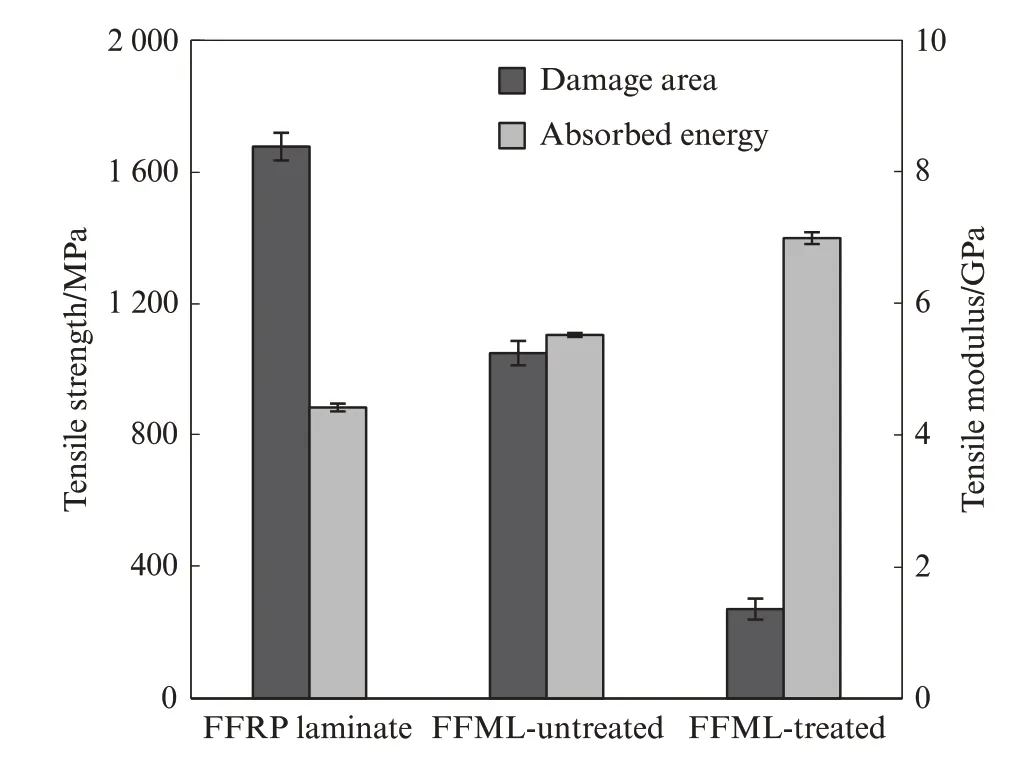

图8总结了3种层合板在10 J冲击能量下的损伤面积(拉伸强度)及吸收能量(拉伸模量).由图8可以发现,经表面处理后,FFML的吸收能量明显提升了58%,同时冲击后的损伤面积下降了84%.虽然引入铝合金会增加层合板质量,但是在去除密度的影响之后(除以密度以得到体积的吸能比),经表面处理后的FFML吸收能量依然比FFRP层合板高34%.

图8 3种层合板在10 J冲击能量下的损伤面积及吸收能量Fig.8 Damage area and absorbed energy of three type of laminates subjected to 10 Jimpact energy

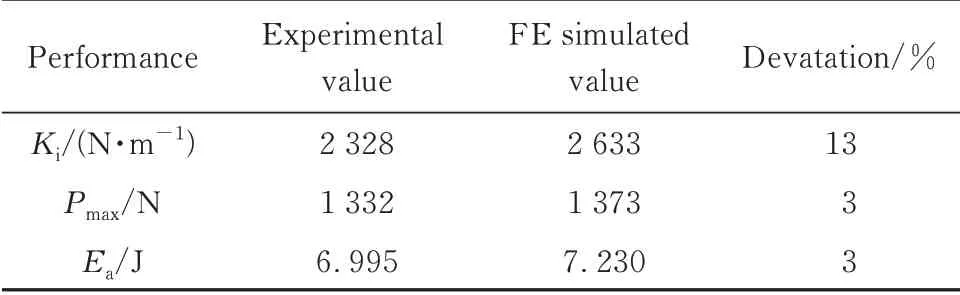

表5给出了经表面处理后FFML在10 J冲击能量下的性能,包括数值计算与试验测试的初始刚度(Ki)、最大冲击载荷(Pmax)及吸收能量(Ea).由表5可以发现,数值计算与试验测试结果具有较好的一致性,证明有限元模型所使用的接触参数能较为准确地模拟出纤维金属层合板的冲击过程.

表5 经表面处理后FFML在10 J冲击能量下的性能Table 5 Performance of treated FFML subjected to 10 J impact energy

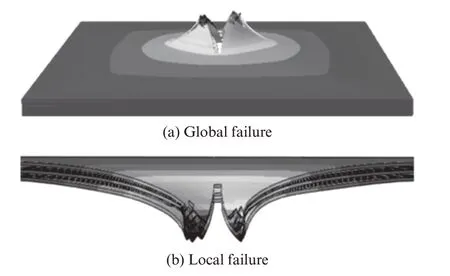

采用有限元模拟经表面处理后FFML在10 J冲击能量下的破坏形貌,见图9.由图9可以看出,有限元模拟结果展现了经表面处理后FFML在10 J冲击能量下的破坏模式特征,层合板下表面的冲击中心区域发生了局部塑形变形,其中铝合金沿裂纹发生塑性变形,连同亚麻纤维层一起产生断裂损伤.进一步说明韧性较高的金属板夹层和表层能使局部区域产生塑性变形以吸收更大的能量.

图9 有限元模拟经表面处理后FFML在10 J冲击能量下的破坏形貌Fig.9 Simulation results of failure modes for treated FFML subjected to 10 Jimpact energy

3 结论

(1)通过对铝合金进行表面处理,增加了其比表面积,从而显著提升了铝合金与树脂基体的界面结合能力,有效改善了其冲击韧性较差的问题.

(2)经表面改性后,亚麻纤维铝合金层合板的冲击性能比亚麻纤维环氧树脂层合板有明显提高,最大冲击载荷和吸收能量分别提升了136%、58%,且损伤面积下降了84%.

(3)亚麻纤维增强环氧树脂与铝合金的层间混杂能够大幅提升层合板的初始刚度、最大冲击载荷及吸收能量,层合板的破坏模式也从脆性破坏转变为塑性破坏.