质子交换膜电解水氧化铱析氧催化剂的研究进展

2022-09-02顾方伟

顾方伟,杨 雪,林 伟

(中国石化石油化工科学研究院,北京 100083)

提高可再生能源在能源结构中的比例是实现碳达峰、碳中和目标的最重要途径之一[1-2]。然而,风电、光电等可再生能源特征是间歇性和随机性强,直接并网将加剧电力系统供需两侧的波动性与不确定性,导致调峰难度大,因而带来了弃风、弃光等一系列问题。氢能兼具清洁二次能源与储能载体双重角色,通过电解水技术可以将风电、光电等不稳定和难以存储的电能转化为可存储的氢气,氢气既可以直接用作化工原料,也可转化为电和热来满足交通、建筑、居民生活等需求[3-4]。电解水技术可分为碱性电解水、质子交换膜(PEM)电解水、阴离子交换膜(AEM)电解水和固体氧化物(SOEC)电解水[5-6]。其中,PEM电解水技术选用具有良好化学稳定性、质子传导性、气体阻隔性的全氟磺酸质子交换膜作为固体电解质,采用紧凑化结构设计,该技术具有工作电流密度高(>1 A/cm2)、制氢效率高(>80%)、氢气纯度高(体积分数99.999%)、出氢压力大(>3 MPa)和动态响应速度快(秒级)等优点,能更好地适应波动性较大的可再生能源发电系统[7-9]。

在PEM电解水中,阳极的氧析出反应(OER)是四电子反应过程,反应速度缓慢,该步骤是电解水反应动力学速率的决定步骤。此外,OER氧化电势高,使得金以外的其他金属只能以氧化物的形式稳定存在[8],而绝大部分具有良好导电性的金属氧化物在酸性环境中极易溶解流失[10-12],限制了催化材料的选择范围。研究表明,只有氧化钌和氧化铱能够在PEM电解水中具有一定的稳定性和活性,其中氧化钌的活性高于氧化铱,但氧化铱的稳定性远好于氧化钌。因此,在实际应用中大多采用氧化铱催化剂。但金属铱储量极其稀少,全球年产量仅为9 t,并且产能大多集中在南非、俄罗斯等少数国家,造成其价格昂贵[13]。因此,高活性、低铱含量的负载型[14-16]、掺杂型[17-20]、钙钛矿型[21-25]、核壳型[26]等催化剂成为了研发热点。氧化铱催化剂是研发这些低铱催化剂的重要基础,因此有必要了解影响氧化铱催化剂性能的主要因素、氧化铱催化剂的制备及其性能评价方法的最新进展,以供研发高活性、高稳定性铱催化剂参考。

1 氧化铱催化剂OER性能的影响因素

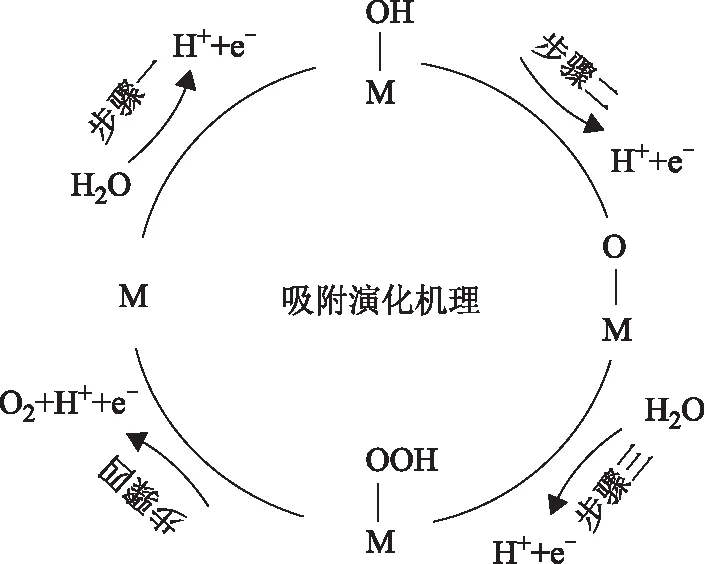

结晶度是影响氧化铱催化剂析氧性能的主要因素。氧化铱按照结晶程度一般可分为结晶度高的金红石相IrO2与结晶度较差的IrOx。相比于金红石相IrO2,结晶度较差的IrOx体相结构中富含氧缺陷,表面含有大量的羟基[27]。在OER性能上,IrOx催化剂的稳定性不如IrO2催化剂,但活性远好于IrO2催化剂,这种活性与稳定性的差异来源于两种催化剂上OER机理的不同[28]。OER涉及多步质子、电子耦合转移过程,被广泛认可的两种反应机理[11]为:一是吸附演化机理,其示意见图1;二是晶格氧参与机理,其示意见图2。从图1可知,当氧化铱表面结晶度较高时,吸附演化过程占主导地位,该过程中水分子首先在活性位点M上吸附形成M-OH中间体,然后M-OH去质子化形成M-O中间体,M-O再与水分子相互作用形成M-OOH中间体,最后M-OOH中间体去质子化释放O2[29]。从反应过程可以看到,吸附演化机理不涉及氧化铱表面结构的变化,因此催化剂的稳定性较好,但吸附过渡态的能量较高,即析氧反应的活化能高、反应速率慢。从图2可知,当氧化铱表面结晶度较低时,晶格氧参与过程占主导地位,该过程中的第一步和第二步与吸附演化过程类似,第三步则是吸附氧与邻近晶格氧作用直接生成O2并脱附,在表面留下一个氧空位,水分子与氧空位继续发生相互作用,通过电子/质子耦合脱除,最终以水中的氧来替换晶格氧,使催化剂表面结构恢复[30-31]。该过程由于涉及表面重构,因此稳定性略差一些,但吸附过渡态能量较低,即OER的活化能低、反应速率快。

图1 吸附演化机理示意

图2 晶格氧参与机理示意

结晶度影响的是微观催化位点的本征活性,考虑到铱的价格昂贵,对于工业应用来说,氧化铱催化剂的质量比活性(单位质量催化剂活性)更具现实意义。除了催化位点的本征活性,单位质量催化剂中催化位点的数量是影响催化剂质量比活性的另一重要因素。一般地,催化剂的比表面积越大,单位质量催化剂中催化位点的数量越多,质量比活性越高。因此,降低结晶度、增大比表面积是开发高活性氧化铱催化剂的关键。

2 氧化铱催化剂的制备方法

催化剂制备方法是影响氧化铱催化剂结晶度和比表面积的重要因素,传统的制备方法包括Adams Fusion法、液相还原法和软/硬模板法,近几年又发展了诸如反应喷射沉积法、机械化学法等新兴氧化铱催化剂制备方法。

2.1 Adams Fusion法

Adams Fusion法是一种经典的制备金属氧化物的方法,该方法将金属前躯体盐与硝酸钠混合均匀,进行高温焙烧,得到金属氧化物和Na盐,再用水洗去可溶的Na盐,即可得到金属氧化物粉末。Xu Junyuan等[32]研究了Adams Fusion制备方法中焙烧温度对氧化铱催化剂的影响,随着焙烧温度的提高,催化剂的颗粒尺寸和结晶度逐渐增加,催化剂的活性呈现出先增加后降低的火山型变化趋势(低温下前躯体分解不完全),经过500 ℃焙烧的催化剂具有最高的OER活性。Abbott等[33]选用乙酰丙酮铱为前躯体,在350,500,600 ℃焙烧温度下,制备了比表面积分别为150,110,90 m2/g的氧化铱催化剂,其中350 ℃焙烧得到的氧化铱催化剂(记为IrOx-350,以下类推)由粒径较小(粒径小于2.4 nm)的纳米颗粒组成并且表面含有丰富的羟基物种,IrOx-500和IrOx-600主要由棒状颗粒组成(粒径为3~8 nm)。测试结果表明,具有更小颗粒、更大比表面的IrOx-350具有最高的电化学活性,但长周期稳定性较差。随后Povia等[34]报道,通过高温热处理可改善IrOx-350催化剂的稳定性,经过400 ℃热处理后,虽然催化剂活性只有未处理前的一半,但稳定性提高,在恒电压测试中,电流密度仅下降了30%,优于未处理前的45%,因此合适的焙烧温度或者热处理温度对于平衡催化剂的活性和稳定性至关重要。

在传统Adams Fusion方法基础之上,不少学者发现,通过添加小分子助剂可控制氧化铱催化剂形貌,从而增大比表面积和降低表面结晶度。如Li Guoqiang等[35]以氨小分子为诱导剂制备了具有微孔和介孔的多级孔道氧化铱催化剂,其比表面积高达363.3 m2/g,较不加氨制备的催化剂提高了近4倍。在RDE测试中,测得电流密度为10 mA/cm2时的过电势(η10)为282 mV(η10越低表示催化剂活性越高),优于不加氨时制备的催化剂(η10为312 mV)和商业IrO2催化剂(η10为321 mV),并且该制备方法具有很好的放大效果,单次可制备公斤级以上的催化剂。在MEA测试中,分解电压仅为1.649 V(电解水条件:1 A/cm2,Nafion115, 80 ℃),比不加氨时低49 mV。Lim等[36]通过添加半胱胺制备了直径为2 nm、长度约为30 nm的超薄IrO2纳米针,该结构能够选择性暴露更多(110)晶面,显著增强催化剂的导电性,从而增加催化剂表面活性位点数量。RDE测试中,IrO2纳米针催化剂的η10仅为313 mV,质量比活性较无添加半胱胺制备的纳米颗粒催化剂提升了近2倍。MEA测试中,分解电压约为1.8 V(电解水条件:1 A/cm2,Nafion117, 80 ℃),较纳米颗粒催化剂降低了约40 mV。Baik等[37]引入甘氨酸,制备了比表面积高达403 m2/g的具有核壳结构的IrOx@IrO2催化剂,制备过程中甘氨酸分解产生的无定型碳包覆层抑制了纳米颗粒的团聚,同时促进纳米颗粒催化剂形成结晶度较低的IrOx表面,其η10仅为309 mV,显著低于无添加甘氨酸的氧化铱催化剂(η10为351 mV)。此外,IrO2核与IrOx壳之间的电子结构效应抑制了IrOx表面的溶解流失,提高了催化剂的稳定性。在MEA测试中,分解电压为1.707 V(电解水条件:1 A/cm2,Nafion115, 80 ℃),较无添加甘氨酸制备的催化剂降低了77 mV。

综上所述,Adams Fusion法制备过程简单,易于放大,是目前商业氧化铱催化剂普遍采用的制备方法。该方法制备的催化剂性能主要取决于焙烧温度,低温焙烧有利于催化剂的活性,但不利于稳定性,高温焙烧则相反。改进的Adams Fusion法引入甘氨酸等含氮小分子,利用含氮配体取代原料氯铱酸(H2IrCl6)中的氯离子配体,形成新的铱络合物前躯体,来控制氧化铱催化剂的结构与形貌,提高催化剂的OER活性。一般有机配体分解所产生的COx、NOx气体有利于形成丰富的孔道结构,从而增大催化剂比表面积。此外,这些小分子配体具有一定的还原性,在分解过程中,有利于形成高活性的低结晶度IrOx表面。除了制备氧化铱催化剂,Adams Fusion法也被广泛应用于掺杂型IrMOx[38-40]和负载型IrOx/support[41-42]催化剂的制备。

2.2 液相还原法

液相还原法制备原理是将氯铱酸等铱源在液相溶液中直接还原成金属铱,金属铱经过氧气氧化或者电化学氧化得到氧化铱,该方法多用于制备负载型催化剂[16,43]。Lettenmeier等[44]以IrCl3为原料、十六烷基三甲基溴化铵(CTAB)为表面活性剂、硼氢化钠(NaBH4)为还原剂,在无水乙醇中制备了纳米颗粒尺寸约为2 nm的Ir/IrOx催化剂。该催化剂相比于商业Ir black催化剂,其比表面积显著增加(从18 m2/g增加到59 m2/g),质量比活性提升了近3倍,η10约为290 mV。进一步研究发现,乙醇中的少量水分不仅会导致催化剂颗粒团聚,也会导致IrCl3还原不完全,OER活性随着水含量的增加而下降,选用质量分数为99.8%的乙醇制备的催化剂,其η10可降低至280 mV[45]。Oh等[46]以氯铱酸为原料、十四烷基三甲基溴化铵(TTAB)为表面活性剂、NaBH4为还原剂,在水溶液中制备了具有树突结构的IrOx纳米颗粒催化剂。相比于商业Ir black催化剂,其颗粒更小、比表面积更大(从18.2 m2/g增加到39.2 m2/g),质量比活性提高8倍以上,在膜电极测试中分解电压约为1.8 V(测试条件:1.5 A/cm2,Nafion212, 80 ℃),在相同电压下,商业催化剂的电流密度仅为0.8 A/cm2。Lee等[47]以IrCl3为原料,醋酸钠为添加剂、甲酸为还原剂,在乙二醇溶剂中制备了具有层状结构和氧化梯度的Ir/IrOx催化剂。醋酸钠的添加不仅能够调变催化剂的表面价态(醋酸钠用量越大,表面Ir的价态越高),还能够将控制催化剂的形貌,催化剂由纳米颗粒转化为层状纳米片。通过优化制备条件,Ir/IrOx的η10达到272 mV,低于商业IrO2催化剂30 mV。在MEA测试中,分解电压仅为1.73 V(测试条件:1 A/cm2,Nafion117, 80 ℃),相同分解电压下,Ir/IrOx膜电极中铱用量仅为商业IrO2膜电极中铱用量的40%。

综上所述,液相还原法制备的氧化铱催化剂虽然比表面积不高(<60 m2/g),但η10显著低于Adams Fusion法制备的氧化铱催化剂,这主要归因于金属铱在原位电化学条件下氧化所形成的IrOx表面较高温热分解形成的IrOx表面结晶度更低,表面催化位点的本征活性更高。液相还原法的缺点是为了抑制纳米颗粒的团聚,往往需要加入大量的有机溶剂和表面活性剂,对温度、搅拌等工艺参数的控制要求较为苛刻。

2.3 软/硬模板法

模板法是制备纳米催化剂的一种重要方法,该方法将目标材料沉积到模板的孔中或者表面,基于模板的空间限域作用实现对材料大小、形貌和结构的控制。该方法可进一步分为硬模板法和软模板法。在硬模板法研究方面,Li Guangfu等[48]采用SBA-15为硬模板制备了介孔IrO2催化剂,较Adams Fusion法制备的IrO2催化剂的比表面积显著增加(从87.7 m2/g增加到287.8 m2/g),其η10约为300 mV,较Adams Fusion法降低了50 mV。在软模板法研究方面,Ortel等[49]以乙酰丙酮铱为原料、两亲性三嵌段共聚物(PEO-PB-PEO)为模板剂,在钛电极上制备了介孔氧化铱薄膜,其介孔直径达到16 nm。结果显示,PEO-PB-PEO模板剂有利于增大氧化铱催化剂的比表面积(从34 m2/g增加到103 m2/g),其η10从无模板剂的310 mV降至270 mV。Bernicke等[50]进一步研究了软模板法中焙烧温度对催化剂活性的影响,发现当焙烧温度较低时(<350 ℃),模板剂不能完全去除,导致催化剂中的部分活性位点不可及,当焙烧温度大于550 ℃时,得到的是结晶度较高、活性较低的金红石相IrO2。综合活性位点数量与结晶度两种因素,375 ℃焙烧的氧化铱催化剂具有最高的OER活性。软模板法也可用于制备掺杂型低铱催化剂,如Li Guangfu等[51-53]采用软模板法制备了一系列的Ir/Sn复合氧化物催化剂,并对比了不同种类的三嵌段共聚物模板剂(P123,F68,F108)对催化剂形貌和活性的影响,发现随着模板剂的亲水性增强以及相对分子质量增大,催化剂从棒状颗粒转化为尺寸更小、结晶度更低的球状纳米颗粒,OER活性也随之增强。

综上所述,软/硬模板法均有利于增大氧化铱的比表面积,其中软模板法通过控制焙烧温度还能降低催化剂的结晶度,从而进一步提高OER活性。但目前使用的模板剂去除比较困难,例如SBA-15需要用氢氟酸刻蚀,三嵌段共聚物需要在高温条件下才能分解完全。

2.4 其他新的制备方法

除了上述制备方法,近年来发展了诸如反应喷射沉积法(RSDT)、机械化学法等新兴氧化铱制备方法。其中,反应喷射沉积法结合了喷射沉积技术与反应制备技术,能得到比较细小的晶粒组织,在确保细晶基体和颗粒分布均匀的同时,也保证了氧化物颗粒与基体间良好的结合效果[54]。Yu Haoran等[55]将乙酰丙酮铱溶解在二乙二醇单丁基醚、乙醇和二甲苯的混合溶剂中,在混合溶剂与丙烷混合后进行雾化喷射,在1 700~2 000 ℃的高温火焰下乙酰丙酮铱快速分解形成IrOx纳米颗粒(1.9 nm),最后通过空气淬灭冷却。IrOx纳米颗粒在冷却沉降过程中,与雾化的Nafion离聚物溶液混合沉积到Nafion117膜基板上,直接得到膜电极。采用该方法制备的膜电极催化层中Ir的用量可降低至0.08 mg/cm2,在电流密度1.8 A/cm2下,膜电极初始分解电压仅为1.88 V左右,在长达4 500 h稳定性试验后,分解电压也仅增加至2 V左右,表现出良好的耐久性,这归因于制备的IrOx催化剂较小的颗粒尺寸以及膜电极中均一的催化层结构。

机械化学法是指通过挤压、剪切、摩擦等手段,对物质施加机械能,使物质与周围环境中的固体、液体、气体发生化学变化,近年来广泛应用于无机材料的合成[56]。Dang Qian等[57]以IrCl3为原料,混入KOH固体,在800 ℃高温下充分研磨,制备了一种具有超薄二维结构的IrO2金属烯,其η10仅为197 mV,是目前文献报道中性能最好的氧化铱催化剂。在MEA测试中,分解电压仅为1.50 V(测试条件:0.25 A/cm2,Nafion117, 65 ℃),在相同电压下,商业催化剂的电流密度仅为0.014 A/cm2。理论计算表明,这种超薄IrO2金属烯中的Ir活性位在—OH形成过程中提供了最佳的自由能,降低了反应的活化能。该研究为开发高活性氧化铱催化剂提供了一种新的思路。

综上所述,RSDT法与机械化学法在降低膜电极中铱含量、提高氧化铱活性方面表现出巨大的潜力,但制备温度高、对先进设备的依赖性强,同时由于控制过程精细化程度要求高,规模化应用面临较大的挑战。

基于上述研究总结,不难发现,这些制备方法在催化剂的特征参数(结晶度、比表面积)、OER活性(η10)和工艺特点(制备原料、制备温度、“三废”排放)方面存在显著的差异,详见表1。Adams Fusion法制备的氧化铱催化剂结晶度高、比表面积小、过电势高,但该方法的原料成本低、工艺流程简单,易于工业化放大。改进的Adams Fusion法在原方法基础上,通过添加一些具有还原性的小分子来降低催化剂的结晶度,同时增大比表面积,从而降低过电势。液相还原法制备的氧化铱催化剂颗粒小、表面结晶度低、过电势低,但制备过程中需要大量的表面活性剂以及有机溶剂,制备成本较高,由此也会产生较多难处理的有机废水。硬模板法的优势在于增加氧化铱的比表面积,但模板剂SBA-15价格昂贵、去除模板剂所使用的氢氟酸腐对设备蚀性强,不适合于工业化生产。软膜板法中模板剂不仅有利于增加比表面积,还能够控制催化剂的结晶度,制备的催化剂活性高,但多用于制备薄膜催化剂,不适合制备商业电解槽中常使用的粉体催化剂。新兴制备方法中,RSDT法制备的氧化铱催化剂颗粒尺寸小、过电势低,但制备温度高,需要大量的有机溶剂;机械化学法制备的氧化铱金属烯由于独特的超薄二维纳米片结构表现出超低的过电势,但高温与强碱环境对设备的耐腐蚀性要求高。总的来说,Adams Fusion法与液相还原法成熟度高、批量化生产难度小,未来的研究应集中于工艺流程的优化以提高催化剂的性能并降低制备成本。RSTD法、机械化学法等新兴制备方法对先进设备的依赖性较强,目前多停留在实验室小试阶段,需要更多地考虑并克服规模化生产所面临的困难与挑战。

表1 氧化铱催化剂的不同制备方法对比

3 氧化铱催化剂性能的评价方法

在现有研究中,评价氧化铱催化剂电化学性能的方法主要有旋转圆盘电极(RDE)[58]法和膜电极(MEA)[59-61]法。RDE法将催化剂涂覆在圆盘电极上,以硫酸或者高氯酸为电解液,在室温(25 ℃)、低电流密度(约10 mA/cm2)下考察催化剂的性能;MEA法将阴阳极催化剂涂覆在质子交换膜两侧,通入60~80 ℃纯水,考察膜电极的性能,以膜电极的性能反映催化剂本身的性能。得益于电极制备和测试过程方便快捷、重复性好,RDE法成为评价OER电极催化剂活性与稳定性最常用的方法,但在活性或稳定性测试方面,RDE法存在一定的局限性[62]。

在电化学活性方面,RDE法在酸性液体电解质中考察低电流密度(约10 mA/cm2)下催化剂的OER活性,而在电解槽中实际运行电流密度高达1 000~2 000 mA/cm2,催化剂在低电流密度下的高活性不意味着在高电流密度下同样具有高活性,例如一些负载型、掺杂型低铱催化剂的导电性较差,在低电流密度下催化剂的欧姆电阻对过电势的贡献很小,因而过电势较低,但在高电流密度下,欧姆阻抗带来的过电势将变得很高[14,63],催化剂的过电势增加幅度快。因此,RDE法测试容易高估催化剂在真实电解槽中的活性。在电化学稳定性方面,氧化铱催化剂在MEA法测试中的稳定性往往远好于RDE法。在RDE法测试中,氧化铱催化剂层中积累的覆盖在催化剂活性位上的微氧气泡是导致电极过电势增大的主要原因,氧化铱本身的结构并未发生显著的变化[64]。虽然在MEA法中也会有氧气泡的积累,但影响要小得多,这是因为MEA法中OER反应主要发生在膜/电极界面,产生的氧气在膜/电极界面和扩散层界面之间会形成一个压力梯度,这种压力梯度会强化催化剂层内氧气的逃逸,从而最大限度地减少催化剂层内氧气泡的积累,而在RDE法中,氧气只能通过在催化剂层内扩散或在催化剂层外表面径向对流转移到氧气饱和电解质中,这个过程较为缓慢[65]。除了氧气泡覆盖活性位的影响,Knöppel等[66]研究发现,RDE法与MEA法测试环境的pH不同,也是导致稳定性测试结果不同的重要原因。RDE法测试中液体酸的pH一般在0~1之间,远低于MEA法中膜/催化层界面的pH(2~3),强酸性环境会加速IrOx催化剂的溶解流失,从而低估催化剂在真实电解槽中的稳定性。

综上对比分析可得,RDE法由于与真实电解槽中的电流密度、电解质、气液扩散动力存在较大的差异,往往会高估氧化铱催化剂的活性,低估催化剂的稳定性,而MEA法更接近真实电解槽的工作环境,测试结果可靠,但其反映的是膜电极器件的整体性能,影响器件性能的因素除阳极催化剂外,还包括阴极催化剂、质子交换膜、扩散层、双极板、操作条件等,因此应用MEA法评价阳极催化剂的性能时,需严格控制影响其性能的其他因素。

4 结束语

从OER性能的影响因素、催化剂制备方法和评价方法三方面综述了氧化铱催化剂的最新研究进展。低结晶度、高比表面积是高活性氧化铱催化剂的重要特征。现有的高活性氧化铱催化剂制备方法依然存在成本高、工艺流程复杂、“三废”排放多等问题,亟需开发新的高效、环境友好的批量化制备方法。相比于MEA测试法,RDE法在评价阳极催化剂活性与稳定性方面存在一定的局限性,在催化剂的开发过程中,研究者应更多地关注MEA法测试结果。