用于塑料管道内检测的无线图像采集系统*

2022-09-02吴锟伦桑海峰邢燕好刘昕嫄刘力嘉魏家起

吴锟伦,桑海峰,邢燕好,刘昕嫄,刘力嘉,魏家起

(1.沈阳工业大学信息科学与工程学院,沈阳 110870;2.深圳小米通讯技术有限公司,深圳 518067)

1 引言

由于管道深埋地下,且管网错综复杂,对管内缺陷的检测便成为一大技术难题。管道结构性缺陷所涉及的9种类型主要包括:裂纹、接口缝、断裂、孔洞、破损、斑点、变形、腐蚀、焊接失效等。这些缺陷的产生会导致管道内部液体(气体)泄漏,与周围环境产生反应,并造成污染、爆炸等不可控制的危害[1]。与常规外部管壁探伤技术的成熟相比,管道内部缺陷检测方面仍较为薄弱。随着机器视觉(CV)检测技术的快速发展,出现了一种工业控制摄像头(CCD)管内图像CV检测技术,因其基于IP网络摄像机、易于控制且传输图像可直接用于后续电脑处理等诸般优点,管内图像CV检测技术越来越受检测需求方的青睐[2]。长安大学张军团队设计的无线机器人,可对内径100~120mm的管道进行管道涂层缺陷检测[3];Mohammed团队设计出一种无线图像采集机器人,通过GSM+GPS连接方式实现与机器人在10 m距离范围内的无线控制及图像传输[4]。针对现有研究的不足之处,在此,设计一款用于塑料管道内检测的无线管道图像采集机器人系统,以求实现20m距离内的无线交互,保证稳定、高速、准确的图像识别及传输性能。

2 系统设计

2.1 机械结构

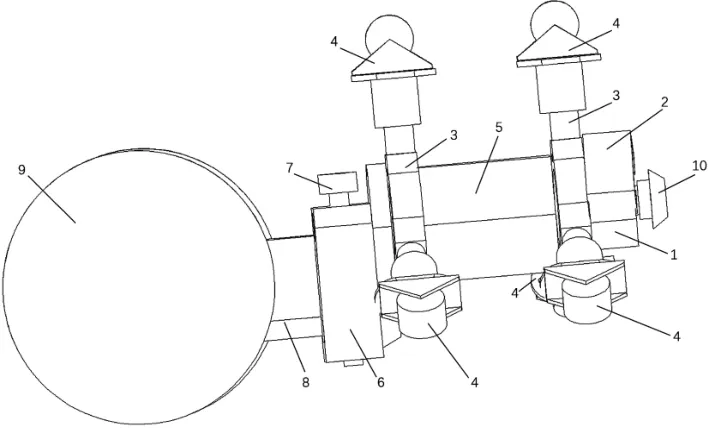

系统图像采集部分的机械设计结构如图1所示。图中,人字形支架与单导轮伸缩套筒组成了管道机器人的被动变径部分。在人字形支架的三个臂上各装有一个单导轮伸缩套筒,筒内装有弹簧,能使套筒在支架臂的支持下运动;同时也利用弹簧的伸缩来改变人字形支架的规格,使管道机器人能够适应不同内径的管道场合[5]。

图1 图像采集部分结构示意图

机器人管道内表面检测流程如图2所示。机器人携带前置鱼眼摄像头,接收控制器指令,在管道内运动。通过机载摄像头(有效视角170°),可对内管道进行前向无死角的图像取样,并以WLAN无线图传的方式将图像数据发送至上位机中,进行实时图像处理,进而完成内管道缺陷检测与分类,最终输出缺陷所在位置及类别等检测结果。

图2 机器人管道内表面检测流程图

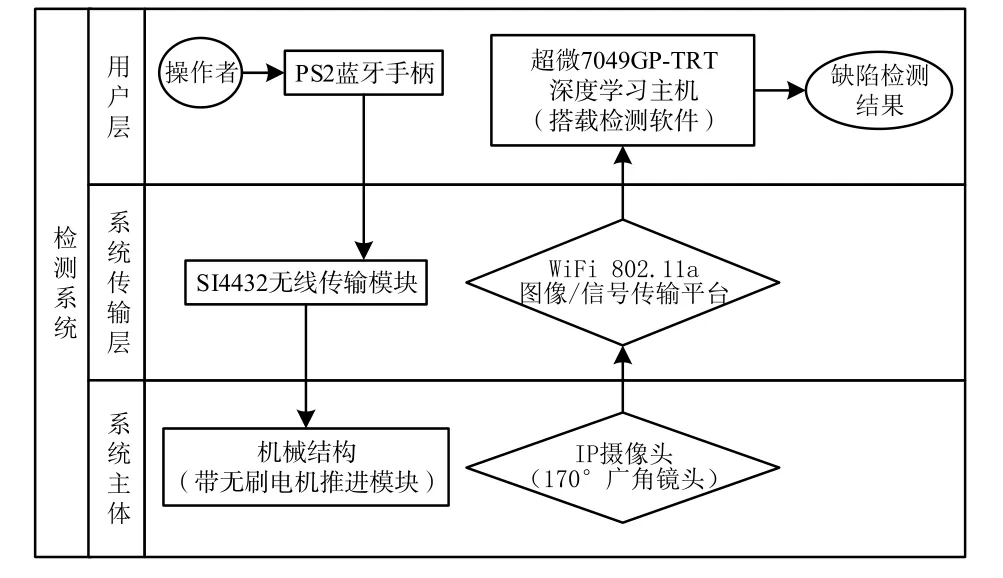

2.2 机载硬件系统

机载硬件系统结构如图3所示。这部分系统主要由用户层、传输层和系统主体组成。用户层可控制系统运行,并得到缺陷检测结果;传输层可实现全部数据的无线传输;系统主体由机器人机械结构及IP摄像头组成,负责在管道内行驶、采集管道内图像。

图3 机载硬件系统示意图

2.3 分类器测试与选取

图像检测系统设计的关键是对分类器的合理选取。常用分类器多种多样,主要有如下四种:

1)MLP分类器

分类速度较快且识别率较高,但针对大样本训练集的分类速度较慢,也不支持缺陷检测。

2)SVM分类器

相比于MLP分类器,SVM分类器可用于大样本的训练集,且能达到一定的高识别率,但分类速度较慢。

3)GMM分类器

在分类数量较少时,训练和分类速度都很快,同时可调整参数进行更好地优化控制,但与其他类型分类器相比,识别率较低。

4)K-NN分类器

该分类器是所有分类器中训练速度最佳的,并且不受维度空间的限制,适用于带多维特征的数据训练场合,易于快速评估和自优化,缺点是分类速度较慢[6]。

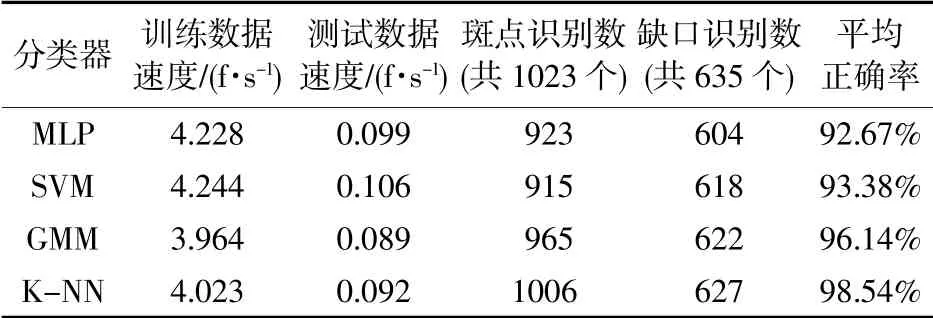

以上述四种分类器对部分缺陷进行测试,对比各自性能表现[7]。测试结果数据如表1所示。

表1 针对部分缺陷的分类器对比测试结果

经实验测试,在针对训练及测试数据时,K-NN分类器分类速度较快,优于MLP和SVM分类器;而在针对斑点和缺口两种缺陷类型时,K-NN分类器平均识别率最高,为98.54%,依次优于GMM、SVM和MLP分类器。基于测试结果,最终选用K-NN分类器进行管道内表面缺陷分类的工作。

3 现场测试

将人字形支架、单导轮伸缩轮、中部搭载平台、电机支承器转接法兰盘按次序组装到一起,最终实物图如图4所示。

图4 系统实物图

系统主体搭建工作完成后,先将鱼眼摄像头的主机部分放置在多功能法兰盘中部,再通过法兰盘将摄像头安装到人字形支架上。由于多功能法兰盘中部的摄像头安装孔的孔心与被测管道始终处于同轴位置上,确保了摄像头焦点与管道轴线呈同轴关系,使得所采集的图像无偏移无失真。

在变径机构完全压缩时,机器人尺寸为320×180×180mm(±5%);在变径机构伸展到最大程度时,机器人尺寸为320×200×200mm(±5%)。通过人字形支架与后部变径模块的配合,机器人可适应管径范围为180~200mm,即变径范围为20mm。

根据文献[8]的部分理论,结合ZKETECH EBCA05+型电子负载仪的测量,在实际测试中,采用标配电压11.1V、容量为2600mAh的航模电池。机器人在管道内运行了44.7分钟,理论上,可持续行驶里程可达1753.1米。

整体系统在检测实验现场的实际运行情景如图5所示。

图5 系统在200mm内径管道内运行图

机器人采用后驱的方式前进,因此检测系统需按照镜头在前、传动轮在后的方向将机器人投放进目标管道内,使用配套的无线控制手柄控制机器人的前进与后退。此外还可通过手柄摇杆方式以输出PWM(脉宽调制)信号的方式控制电机的运行速度。

通过上述手段,便可控制机器人在管道内的运动,使得机载摄像头采集管道不同位置的图像,再将图像信息通过车载无线图传模块传输到上位机内,进行后续CV图像检测处理。

如果在图像采集过程中遇到无法确定的疑似缺陷,可控制机器人在此可疑缺陷点位处停下,直到采集到足够的信息后,再控制管道机器人继续前进。在实验室环境内,如机器人遇到了一些较小障碍(管道异物、管道破裂导致的凸起等),可控制机器人全速前进、冲过障碍;当遇到特别大、难以逾越的障碍(贯穿性异物、严重管道破裂)时,机器人会在CV技术的协助下,结合里程轮功能标记出该障碍所在的位置,等待施工人员对其进一步处理。

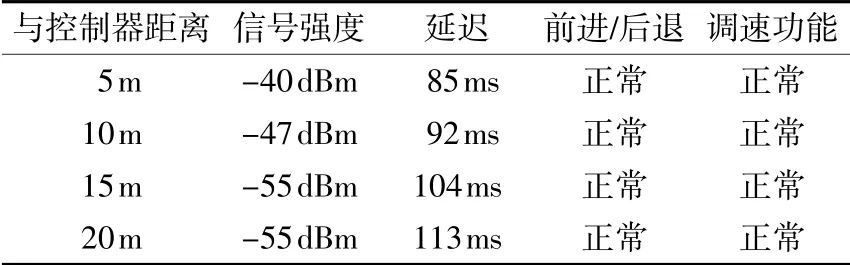

根据普源DSA800型频谱分析仪及RSSI测试台,实现远程无线模块的控制功能,实际效果如表2所示。

表2 无线控制效果

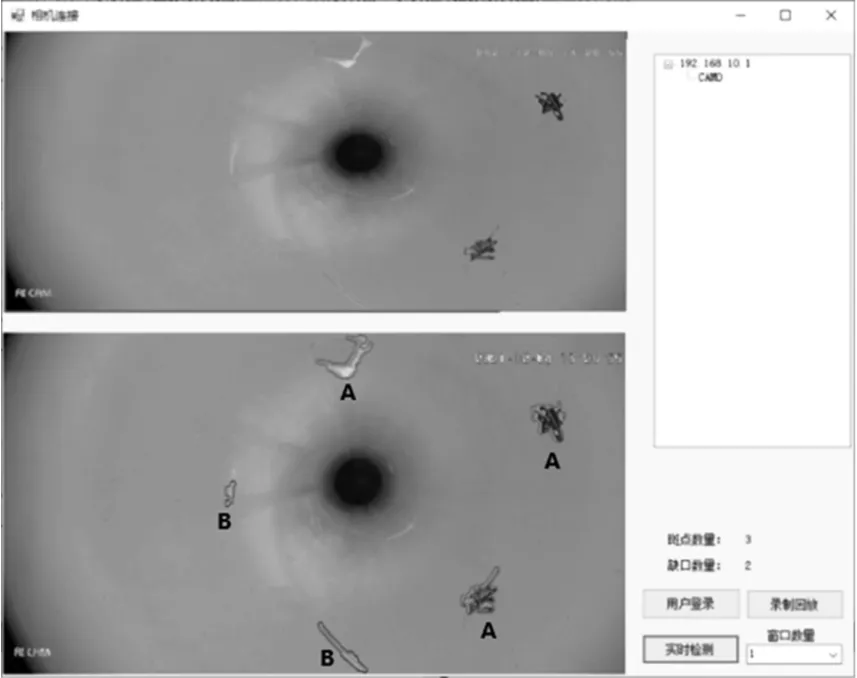

图像检测系统在实际测试中的运行效果也较为理想。CV缺陷检测的实际表现如图6所示。

图6 CV缺陷检测示意图

在图的上部分,黑色为模拟斑点,白色为模拟缺口,共设置3个缺口,2个斑点。图下部分中,带A标记的是缺口,带B标记的是斑点,这意味着系统识别出了2个缺口、3个斑点。尽管识别结果不是百分之百准确,影响了功能的准确率,但也在相当程度上完成了对所有缺陷的标记任务。

通过软件建模以及实物测试,本设计中机器人工作的有效性得到了证明:系统可在全无线条件下,在管道内持续工作,机器人续航力良好,且行驶稳定,无打滑现象。

最终,将实验中得出的经验归纳如下:

1、因受力原因,需采用更高强度的材料去制造人字形支架。由于支架承受较大的压力,且材料选型不当,在实际实验中,两个人字形支架均出现不同程度的受力破损。

2、可采用更大功率的WiFi发射器以提高无线图传距离。

4 结束语

此次设计的机器人平台,只是在基本程度上完成了预定任务。在后续研究中,预计还将应用由推杆电机组成的受电弓型主动变径结构,以提高可爬坡角度及机构稳定性,进而尝试使用改进式图像检测技术,以提高后续处理的准确度,力争使全无线管道机器人迈向实用化,为实际管道检测领域贡献出一份力量。